高压叶片泵流量脉动CFD模拟

高一鸣,刘义腾,王冰圣,刘广彬

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.上海毕森流体设备有限公司,上海 201601)

引言

双作用叶片泵具有尺寸小、结构紧凑、流量均匀、容积效率高等优点,在液压领域已有广泛应用。对于新一代的液压车辆、船舶等特殊装置,要求液压泵在高压力、大流量下稳定运行以满足液压系统需求[1-3],对叶片泵的结构和性能提出了更高的要求。降低流量及压力脉动和提高泵效率是国内外学者的研究重点,也是衡量双作用叶片泵性能重要指标。

叶片的运动规律受叶片槽及定子内壁面的限制,常因壁面参数不合理造成叶片泵工作过程中振动、噪音甚至性能恶化,使得定子过渡曲线参数优化成为研究重点。

张作状等[4-5]针对等加减速度曲线、修正的阿基米德螺线等定子修正曲线的缺点,提出了把高次曲线作为定子过渡曲线,并得出八次定子过渡曲线,实现了叶片泵无冲击低噪声运行。李少年等[6-7]发现将定子曲线中的大圆弧用阿基米德螺线代替可以使叶片泵更好的进行预压缩,而用等加速度曲线代替后,可以对油液进行更好的预升压,没明确哪种方法更可取。王峥嵘等[8-10]运用CFD方法对叶片泵流体域进行模拟,发现叶片泵流量脉动的产生原因是高压回流现象,并得到了不同形状泄压槽和在配流盘上设置预升压闭死角和减震阻尼对脉动的影响。LI Shaonian等[11]针对高压叶片泵,认为接触压力越大磨损系数越大,滑动速度越大磨损系数越大。此外,容积效率是衡量叶片泵性能的重要参数,分析变工况下叶片泵容积效率变化规律,对泵的运行工况及结构优化具有指导意义。徐辉等[12-14]指出轴向、径向间隙的大小对于泄漏量和容积效率有显著影响,且轴向间隙越大导致容积效率成倍减小,并进一步获得了泄漏与转速对于排油压力及容积效率的关系。MARINARO G等[15]通过数值模拟和实验数据对比研究,认为叶片脱空对压力脉动的影响较大,而对于容积效率的影响较小。CHENG Yiqi等[16]针对一种新型圆柱叶片泵,分析了不同转速下泵的效率。RUNDO M等[17]通过CFD模拟发现了轴向厚度与直径的比值与容积效率的关系。

尽管已有部分文献针对液压泵性能开展研究,但高压叶片泵因其运行工况的复杂及恶劣程度,导致尚缺少较系统的性能分析及评估。本研究建立了双作用叶片泵的数学模型,利用CFD方法模拟了双作用叶片泵的工作过程,获得了泵内流场分布规律,分析了不同转速、叶顶间隙、吸液压力、排液压力对双作用叶片泵流量脉动和容积效率的影响,为双作用叶片泵的设计提供理论依据。

1 数学模型与方法

1.1 数学模型

本研究采用的双作用叶片泵主体结构如图1所示,主要包括转子、叶片、定子、配流盘、轴、前后泵壳等部分。当主轴旋转时,叶片泵转子在定子内旋转,叶片在离心力和叶片底部液压油的作用下沿槽内伸出并紧贴定子内表面。由于定子内表面型线的不断变化,叶片被迫在槽内做伸缩运动,由相邻两叶片、转子和定子内表面组成的工作腔容积会随着转子旋转而发生变化,完成吸、排油过程。

过渡曲线是连接定子内表面大小圆弧间的高次曲线,其参数直接影响叶片的运动规律。本研究采用的定子过渡曲线选用8次曲线,曲线的方程如下所示:

图1 双作用叶片泵结构示意图Fig.1 Structural diagram of double acting vane pump

(1)

式中,l—— 过渡曲线的矢径

θ—— 主轴转过的角度

r—— 定子短半径

R—— 定子长半径

β—— 定子过渡曲线幅角,β=40°

通过对定子进行修正是改善高压工况流量脉动的有效途径,通过延长过渡曲线角度范围,使排液前适当减小工作腔容积,能有效降低排液初期的出口回流。

通过对定子曲线进行修正,工作腔内油压在靠近排油口之前更接近排油压力,高压油回流至工作腔内的减少,从而有效减少出口流量脉动,修正曲线如图2所示。

图2 修正曲线示意图Fig.2 Schematic diagram of correction curve

考虑过渡曲线的选用的是高次曲线,为了使修正曲线可以与过渡曲线光滑连接,仍需采用高次曲线进行修正,修正曲线方程为:

l(θ)=R(1-y)[y/(1-y)+35(θ/γ)4-84(θ/γ)5+

70(θ/γ)6-20(θ/γ)8]

(2)

式中,γ—— 修正角度,取y=0.98,修正角度为8°

1.2 数值计算方法

为了分析叶片泵的流量脉动过程,采用CFD方法模拟其内部流场,进而获得其变工况运行特性。双作用叶片泵的排量主要与大、小圆弧半径和定子厚度这3个几何尺寸有关,且大、小圆弧半径相差越大,定子越厚,则排量越大。高质量的网格是获得精确模拟结果的前提,通过计算流体力学软件生成高质量的六面体网格,并在部分区域对网格进行加密,网格数为80.5万。流体域及网格加密处如图3所示,为了方便进行数据传递,需要在动区域和静区域之间设置交互面。入口油温为300 K,密度为800 kg/m3,动力黏度为0.007 Pa·s,进、出口压力分别为0.1 MPa,21 MPa。

图3 整体网格及叶顶间隙网格Fig.3 Whole grid and tip clearance grid

在计算中,需注意网格密度与效率的关系,如果网格数量太少,将影响结果的准确性,反之网格太过密集,则耗费过多的时间和资源。因此为了保证计算精度同时又能提高计算效率,需对其进行网格无关性验证。网格无关性验证结果如表1所示,网格数量为96.7万时与网格数量为80.5万时的容积效率相差0.003%,已满足网格无关性及计算精度的要求,所以本研究计算过程中采用网格数为80.5万。

表1 网格无关性验证结果Tab.1 Mashes independence verification

双作用叶片泵工作时遵循质量守恒方程和动量守恒方程,分别描述如下[18]:

(3)

式中,ρ—— 密度

t—— 时间

u,v,w—— 速度U在x,y,z方向上的投影

(4)

式中,▽2—— 拉普拉斯算子

μ—— 动力黏度

根据叶片泵的情况,需要的计算模型有湍流模型为k-ε模型,其数学表达式如下:

(5)

式中,Gk—— 平均速度湍动能

Gb—— 浮力湍动能

Ym—— 总耗散率

ak—— 湍动能普朗特

aε—— 耗散率普朗特数

Sk,Sε—— 用户自定义条件

当叶片沿转子径向安装,叶片倾角为0°时,容积效率为:

(6)

式中,q—— 双作用叶片泵排量

n—— 转速

z—— 叶片数

h—— 叶片厚度

Qth—— 平均理论流量

Q—— 实际流量

ηv—— 容积效率

2 叶片泵内部流场分析

图4为排液压力为15 MPa时,对定子曲线进行修正前后泵的出口流量随主轴转角的变化规律。从图中可以看出,对定子曲线进行修正前泵的出口流量的变化为平均流量的3.46倍,对定子曲线进行修正后泵的出口流量的变化为平均流量的0.77倍。修正前的流量脉动率为修正后的流量脉动率的3.45倍,修正后的流量脉动明显减小。

本研究模拟的叶片泵定子内表面曲线由2段大圆弧、2段小圆弧和4段过渡曲线组成,双作用叶片泵具体参数见表2所示。

图4 对定子曲线进行修正前后的流量脉动Fig.4 Flow pulsation before and after stator curve modification

表2 双作用叶片泵主要参数Tab.2 Main parameters of double acting vane pump

考虑到高压叶片泵的实际运行工况,本研究模拟的排油压力为9~39 MPa,吸油压力为0.1~0.2 MPa,转速为1500~2500 r/min,叶片数为8~12,叶顶间隙为10~30 μm,通过数值模拟及流场分析,得出了不同工况下泵出口瞬时流量脉动和容积效率。

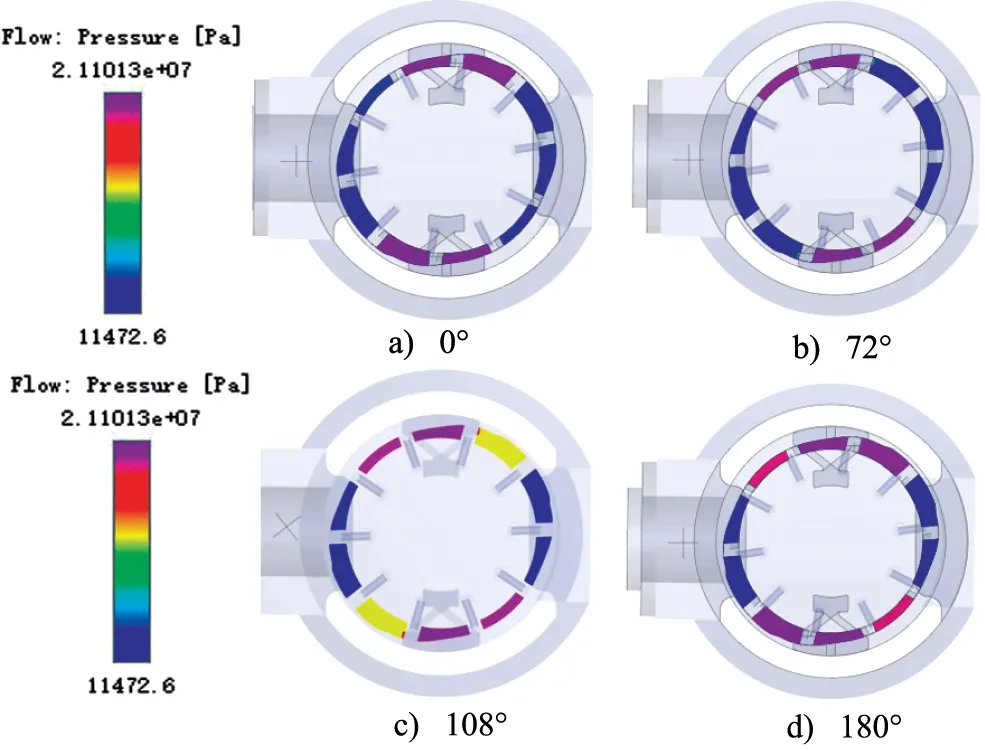

不同时刻双作用叶片泵的压力云图如图5所示。从图中可以看出,工作腔的压力是对称分布的,当主轴转角为0°时,工作腔开始吸油;主轴转角为72°时,工作腔吸油结束完全脱离吸油口;主轴转角为108°时工作腔与排油口连接,排油口处的高压油液通过阻尼槽流入工作腔内,出现“高压回流”现象;主轴转角为180°时工作腔完全脱离排油口。图6为主轴转角为108°时的速度矢量图,此时油液的流动速度最快可以达到110 m/s。

叶片泵输出流量的均匀性是在叶片泵使用过程中更为关注的因素。对于高压叶片泵,当排油口即将打开时,工作腔内为低压油而外侧为高压油,由于压力梯度较大,高压油会倒灌入工作腔,使得工作腔内的压力在急剧上升,出现“高压回流”现象,使出口流量产生明显的脉动,进而影响叶片泵的使用。

图5 不同转角的压力云图Fig.5 Pressure nephogram at different corners

图6 速度矢量图Fig.6 Velocity vector diagram

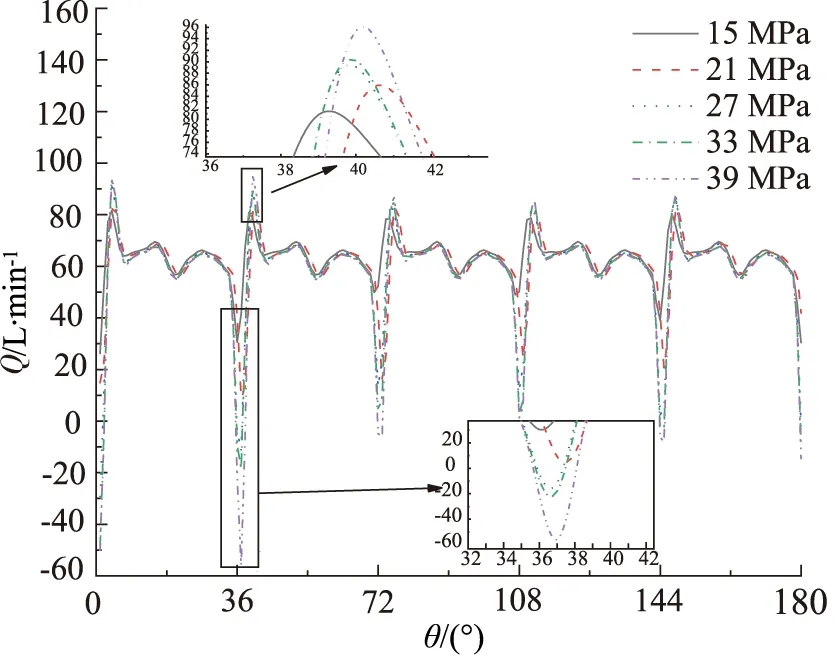

本研究指出的流量脉动率表明了双作用叶片泵的出口瞬时流量的变化率,流量脉动率是指叶片泵出口瞬时流量的最大值与最小值之差与出口平均流量的比值。图7是排液压力为15,21,27,33,39 MPa时的双作用叶片泵的出口流量随主轴转角的变化规律。从图中可以看出,随着排压的升高,出口流量的脉动幅度也随之增大。在排压为15 MPa时,出口瞬时流量变化达51 L/min,流量脉动率为80%,容积效率为88.5%;在排压为27 MPa时,出口瞬时流量变化达94 L/min,流量脉动率为155.6%,容积效率为83.8%;在排压为39 MPa 时,出口瞬时流量变化达117 L/min,流量脉动率为199.5%,容积效率为81.4%。排液压力从15 MPa 升高到39 MPa后,流量脉动率增大了119.5%,容积效率减小了7.1%。随着系统排液压力的升高,排油口即将打开时,工作腔内油压与排液压力相差更大,倒灌入工作腔的油液变多,导致出口瞬时流量脉动变大。此外,叶片泵的出口流量呈周期性循环变化,流量脉动的周期等于转过相邻两叶片的夹角的时间,即当叶片数为10时转子每转过36°,出口流量脉动1个周期。在任一周期中流量脉动均发生在排油初始时刻,高压油的回流是造成流量脉动的主要原因。

图7 不同排液压力下的流量脉动Fig.7 Discharge under different pulsating pressure

图8是叶片数为8,10,12时的双作用叶片泵出口流量随主轴转角的变化规律。从图中可以看出,随着叶片数的增加,出口流量的脉动幅度也随之增大。在叶片数为8时,出口瞬时流量变化达116 L/min,流量脉动率为187.5%,容积效率为85.5%;在叶片数为10时,出口瞬时流量变化达90 L/min,流量脉动率为147.5%,容积效率为85.8%;在叶片数为12时,出口瞬时流量变化达88 L/min,流量脉动率为144.2%,容积效率为85.9%。当叶片数从8增加到12后,流量脉动率减小了43.3%,容积效率没有太大改变,改变叶片数不会对容积效率产生太大影响。因为随着叶片数量的增加,工作腔的数量增加,工作腔的容积会相应减小,叶片有一定厚度,在排油区占有较大的空间,造成出口流量脉动减小。

当叶片的数量为12时,因为叶片是有一定厚度的,叶片数过多会使叶片占用越来越大的容积,这样会造成双作用叶片泵的输出流量减少,且12叶片对出口流量脉动的减小并不明显。

图9 不同转速下的流量脉动Fig.9 Flow pulsation at different speeds

图9是转速为1500,2000,2500 r/min时的双作用叶片泵出口流量随主轴转角的变化规律。从图中可以看出,随着转速增大,出口流量的脉动幅度也随之增大。在转速为1500 r/min时,出口瞬时流量变化达75 L/min,流量脉动率为121.9%,容积效率为85.8%;在转速为2000 r/min时,出口瞬时流量变化达81 L/min,流量脉动率为101.2%,容积效率为85%;在转速为2500 r/min时,出口瞬时流量变化达178 L/min,流量脉动率为176.6%,容积效率为83.3%。转速从2000 r/min提高到2500 r/min后,流量脉动率增大了54.7%,容积效率减小了2.5%。在自吸条件下,转速过高会使油液不能及时补充工作腔因容积变大而需要的液体量,导致空化加剧,容积效率减小。

图10是叶顶间隙为10,20,30 μm时的双作用叶片泵的出口的流量随主轴转角的变化规律。从图中可以看出,随着叶顶间隙的增大,出口流量的脉动幅度也随之减小。在叶顶间隙为10 μm时,出口瞬时流量变化达75 L/min,流量脉动率为121.9%,容积效率为85.8%;在叶顶间隙为20 μm时,出口瞬时流量变化达40 L/min,流量脉动率为70.4%,容积效率为78%;在叶顶间隙为30 μm时,出口瞬时流量变化达26 L/min,流量脉动率为59%,容积效率为61.1%。叶顶间隙从10 μm增加到30 μm后,流量脉动率减小了62.9%,容积效率减小了24.7%。因为随着叶顶间隙变大,排油口处的高压油液可以通过叶顶间隙更多地流入工作腔,降低了叶片泵的出口流量脉动,使输出的流量变小。虽然增大叶顶间隙可以有效减小流量脉动,但会使泵的容积效率明显减小。合理的叶顶间隙,既会减小叶片顶端与定子内壁面的摩擦,又可以避免因泄漏造成的容积效率的下降。

图10 不同叶顶间隙的流量脉动Fig.10 Flow pulsation at different tip clearances

图11是吸液压力为0.10,0.15,0.20 MPa时双作用叶片泵的出口流量随主轴转角的变化规律。从图中可以看出,随着吸液压力大升高,出口流量的脉动幅度也随之减小。在吸液压力为0.10 MPa时,出口瞬时流量变化达75 L/min,流量脉动率为121.9%,容积效率为85.8%;在吸液压力为0.15 MPa时,出口瞬时流量变化达40 L/min,流量脉动率为62.4%,容积效率为89.7%;在吸液压力为0.20 MPa时,出口瞬时流量变化达18 L/min,流量脉动率为27.5%,容积效率为91.4%。吸液压力从0.10 MPa升高到0.20 MPa后,流量脉动率减小了94.4%,容积效率增大了5.6%。因为随着吸液压力的升高,空化现象减轻,并且工作腔与排油通道间的压差降低,回流入工作腔的流量减小,导致流量脉动减小。

图11 不同吸液压力下的流量脉动Fig.11 Flow pulsation under different suction pressure

3 结论

建立了双作用高压叶片泵的三维流体域模型,数值模拟了其内部流动特性,分析了变工况下叶片泵的流量脉动和容积效率的变化,得出以下结论:

(1) 高压回流是引起流量脉动的主要原因,排液压力越大,流量脉动越大,当排液压力从15 MPa增大到39 MPa时,流量脉动率增大了1.19倍,容积效率减小了7.1%。随着叶片数增多,流量脉动明显减小,当叶片数大于10时,其流量脉动变化较小;转速对流量脉动的影响较大,而对容积效率的影响并不明显,转速从1500 r/min提高到2500 r/min后,流量脉动率增大了54.7%,容积效率下降了2.5%;

(2) 增大叶顶间隙后流量脉动随之减小,但容积效率也会大幅度降低。叶顶间隙为30 μm时,流量脉动率相比于10 μm时减小62.9%了,但容积效率同时减小了24.7%。吸液压力0.1 MPa时的流量脉动率为0.2 MPa的4.4倍,容积效率增大了5.6%,提高吸液压力可以有效改善流量脉动和容积效率。