基于流固耦合的液压阀芯均压槽多目标优化设计

李卫民,付松松,杨泽宇,刁家宇

(辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001)

引言

大型工程机械液压系统中,多路阀是多联阀片集于一体的多功能换向阀,因其能够对不同执行机构进行同时控制,实现执行机构的复合运作[1],且具有良好的压力、流量和方向的控制,故被广泛使用。而实际应用中,因换向阀阀芯与阀套在加工中出现的直线度与圆柱度误差以及装配误差等因素,而造成阀芯与阀套配合时出现不同心现象,当流体压力作用于阀芯时,由于所受到的径向力不平衡,严重时会使得阀芯卡住,该现象被叫作液压卡紧。合理的设计阀芯阀套结构,可以有效的避免卡紧,降低泄漏量[2],提高工作效率。通常采用在阀芯上开均压槽的方式来避免阀芯卡紧[3-6]。但现有均压槽结构设计的个数及其结构尺寸往往通过试错法、经验法及仿制法进行设计,缺乏系统性设计。

近年来,随着科学技术的快速发展,使得计算机的运算速度越来越快,CFD是一门利用计算机来求解流动问题的新型学科,其技术的发展极大地解决了许多复杂的工程问题[7],减少大量的实验所带来的成本与时间,且成本低。国内外学者均采用CFD方法进行计算分析均压槽对间隙侧压力的分布分析,如罗文等[8]研究在变黏度条件下,运用Fluent数值仿真软件,得到了矩形均压槽泄漏量与内壁摩擦力最小;陈佳等[9]基于圆柱坐标系下的N-S方程,建立了矩形均压槽的间隙侧压力分布的数学模型,并通过数值模拟修正了该模型的准确性。牛晓阳等[10]利用CFD软件Fluent对开有均压槽的阀芯进行阀芯阀套间隙内流场流动特性分析,得到了采用矩形均压槽更有利于阀芯对中。徐刘兵[11]为探究滑阀均压槽对卡紧力的影响,进行了滑阀顺锥、倒锥及偏心仿真分析,并开展了均压槽尺寸对单一目标卡紧力的仿真分析。综上,研究大多是对阀芯开有不同形状均压槽进行分析,鲜有人对其结构尺寸及分布进行研究。

目前,不同的智能优化算法应用到优化设计中[12-14],其中多目标优化问题能够兼顾多个方面性能,通过实际情况来确定这些目标的相对重要性,从而为每个目标获得相对满意的解。因此为进一步优化均压槽对换向阀工作性能的影响,本研究采用数值仿真分析方法,基于ANSYS建立阀芯与阀套流固耦合三维求解模型,并建立Non-Parametric Regression响应面模型,研究矩形均压槽宽深比、槽间距和阀芯与阀套间间隙对卡紧力与泄漏量影响。采用多目标遗传算法(Multi-Objective Genetic Algorithm,MOGA)对其寻优求解,为阀芯均压槽尺寸及分布提供一定的参考。

1 数学计算模型

对于均压槽的研究处于流场和结构场的多物理场耦合作用,因此需要建立各场控制方程以及流固耦合方程。

1.1 流体控制方程

连续性方程为:

(1)

动量守恒方程为:

(2)

式中,f—— 体积力矢量

t—— 时间

v—— 流体速度矢量

ρ—— 流体的密度

τ—— 剪切力张量

1.2 固体控制方程

可根据牛顿第二定律推导出固体的守恒方程:

ρa=▽σ+f

(3)

式中,a—— 当地加速度矢量

σ—— 柯西应力张量

1.3 流固耦合方程

流固耦合属于固态和液体之间的相互作用,它同时也遵守能量守恒原则。在流固耦合交界面上,需要保证流体和固体应力σ、位移d等参数相等或守恒,可表达为下列方程式:

(4)

式中,下角标f —— 流体

下角标s —— 固体

n—— 流体与固体相对应的单元面积

2 计算模型与条件

多路阀主要由阀芯与阀体构成,一般情况下在阀芯上开有均压槽,如图1所示。本研究主要针对矩形均压槽宽深比、槽间距和阀芯与阀套间间隙对卡紧力与泄漏量影响,因此对模型进行了一定的简化,其中均压槽个数为7个,且不考虑阀芯与阀套偏心配合与阀芯锥度,简化后的计算模型如图2所示。其中阀芯与阀套单侧间隙为Δ=0.015 mm,阀芯直径为20 mm,均压槽宽B=1 mm,槽深H=0.64 mm,槽间距L=1.6 mm。

图1 多路阀单联三维数字模型Fig.1 Multi-way valve monolithic three-dimensional digital model

图2 2D模型简图Fig.2 2D model sketch

将计算模型导入ANSYS中进行流体计算域的抽取,为了能够提高运算速度与计算精度,将流体计算域划分为六面体网格,对于较薄的间隙处划分5层网格,如图3所示。作为流体数值仿真计算的主要评判标准Skewness,其数值不能高于0.95,越接近0越好,本研究流体域网格质量评判为0.05,仿真能够达到较好计算的结果。

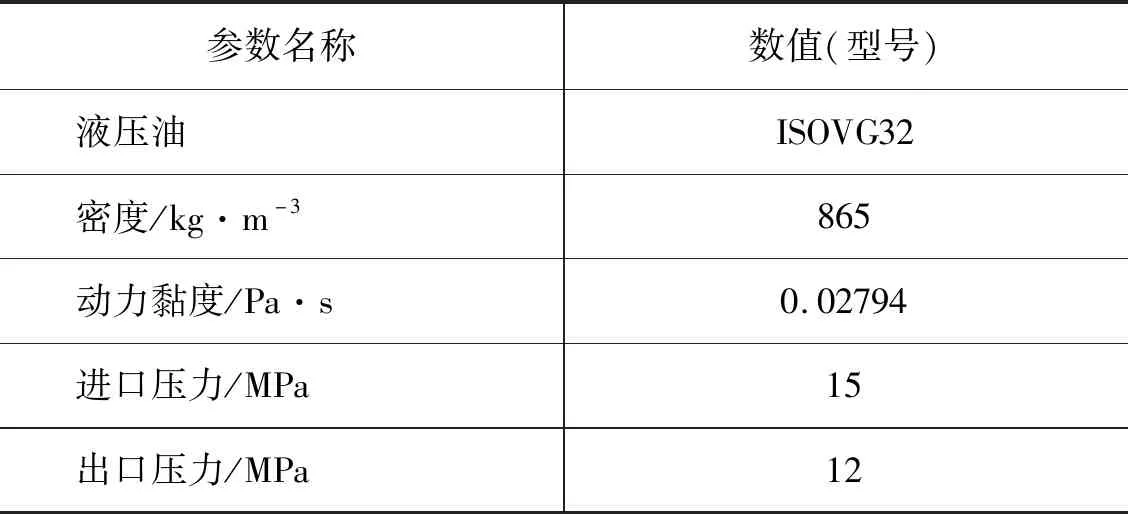

本次所采用的流体物理参数与边界条件如表1所示。并对流体特性及流动状态做出了以下假设:流体为不可压缩和牛顿流体;因计算流体域体积较小,故可忽略流体传热的影响;由于流体的重力对本次模型影响不大,因此忽略了重力的影响;阀芯与阀套间的径向间隙处处相等,且不存在任何杂质。由于本次研究计算流体域为阀芯与阀套间的间隙,其截面为非圆形断面,故本次研究模型雷诺数为:

(5)

式中,ρ—— 介质密度

v—— 介质的流动速度

dH—— 当量直径

μ—— 介质动力黏度

图3 流体计算域网格Fig.3 Fluid computational domain grid

表1 ISOVG32液压油物理参数及边界条件Tab.1 Physical parameters of ISOVG32 hydraulic oil and boundary conditions

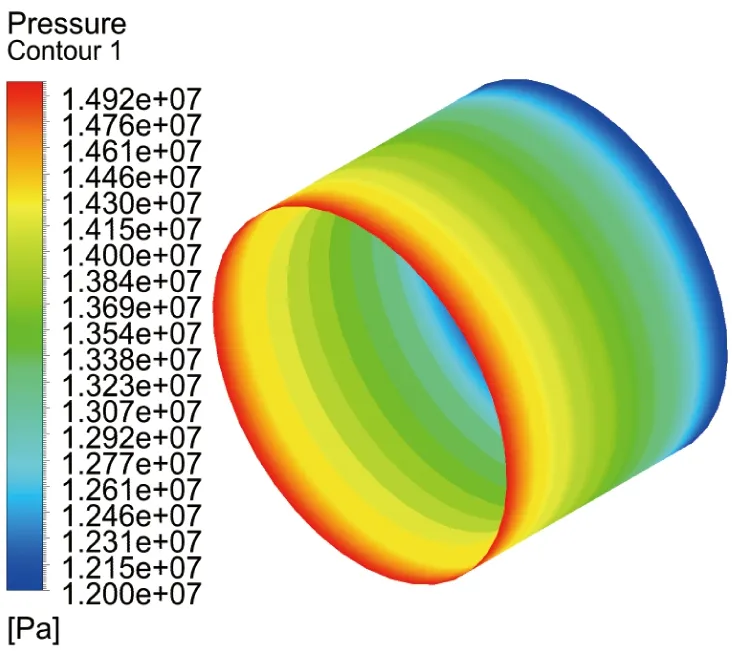

dH取设计范围中最大值,计算得dHmax=0.045 mm,可得Re=1.39v,对于环形缝隙流动,当间隙很小时,流动速度通常较小[3],故雷诺数远小于2000。所以液体流态为层流,故采用Laminar模型进行计算,空间离散采用中心节点的有限体积格式,基于SIMPLE算法求解稳态Navier-Stokes方程。动量采用二阶迎风格式离散。残差收敛至10-6即为迭代收敛,流体域压力云图如图4所示。图5为间隙内的二维压力分布,可知7条矩形均压槽将压力分为8个区域,且进口到出口的压力呈减小趋势。卡紧力是由于阀芯与阀套中心产生偏移导致油液在间隙内的压力分布不均,对阀芯产生径向不平衡力而引起的。图中开有均压槽处压力分布较为均匀,是因为均压槽将压力较高的一侧连通压力较低的一侧,使得压力分布均匀,从而有利于阀芯与阀套间中心重合,减少径向不平衡力,进而减小卡紧力,避免卡紧现象的产生。

图4 流体计算域压力云图Fig.4 Fluid computational domain pressure cloud map

图5 二维压力曲线Fig.5 Two-dimensional pressure curve

阀芯与阀套材料选用45#钢,其相关参数如表2所示,通过建立流固耦合面将流体计算结果作用到结构场的固体表面。在阀套两端添加固定约束,为了准确求解出卡紧力,在阀芯壁面添加Frictionless Support约束,通过求解可得阀芯所受到的支反力,去除轴向力计算出合力,即为卡紧力。在确保均压槽设计可靠性中,还应进行材料力学校核。如图6所示,最大等效应力远小于材料的许用应力。

表2 结构场材料参数Tab.2 Structural field material parameters

图6 等效应力图Fig.6 Equivalent stress diagram

3 均压槽的多目标优化

3.1 均压槽优化设计变量的确定

在阀芯上开有均压槽,可以使压力较高的一侧连通压力较低的一侧,进而减少径向不平衡力。因此均压槽的尺寸大小与槽的分布对泄漏量和卡紧力有着重要的影响。为了提高其性能,对其槽深、槽宽及槽间距进行优化,采用参数化建立槽深与槽宽间的尺寸关系,不仅能减少设计变量数目,还可以实现对均压槽尺寸的无量纲分析,各设计变量的优化区间如表3所示。

表3 设计变量优化区间Tab.3 Design variable optimization interval

3.2 DOE试验设计

DOE试验设计是通过系统性的实验,针对性的对设计变量进行组合,以使用最少的资源来获取设计变量与响应变量之间的关系。中心复合试验设计(CCD)能以较少的实验次数提供设计方案,节约了实验成本与周期[15]。

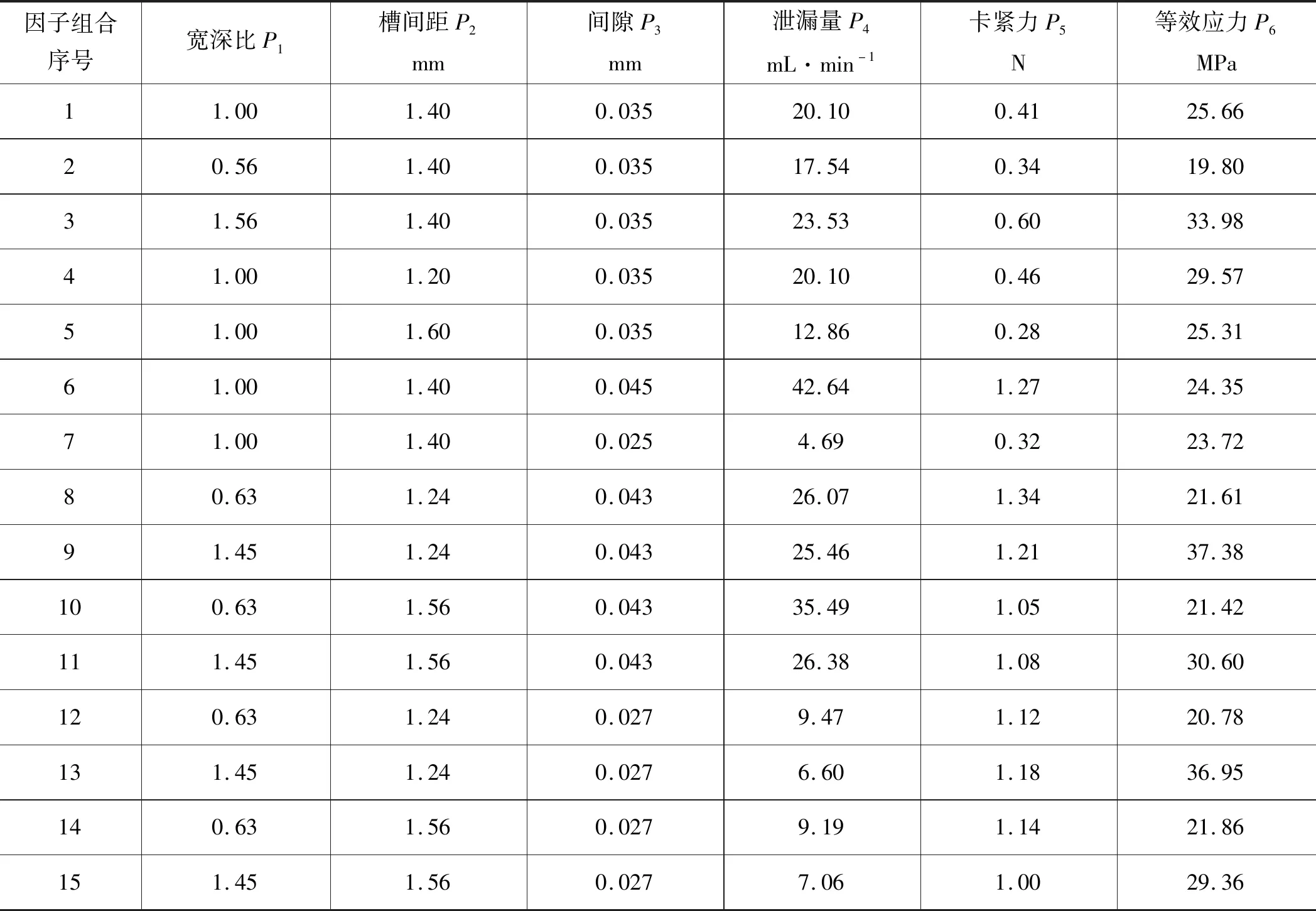

选取槽深宽比、槽间距和阀芯与阀套间间隙为设计变量,实验类型采用中心复合试验设计,样本类型为CCD采样,以泄漏量、卡紧力和最大等效应力为目标变量,共产生15组试验设计点,试验设计点及结果如表4所示。

4 基于响应面的多目标优化

4.1 响应面模型的构建

响应面分析法(RSM)是一种数理统计学方法[16],利用合理的设计方法及实验结果,采用多元二次回归方程来拟合设计变量与响应关系的多项式方程,并用它代替物理模型进行优化与分析。

表4 样本数据点及结果Tab.4 Sample data points and results

建立响应面模型时,输入变量x与输出变量y的函数关系可表示为:

y=f(xn)+ε

(6)

一阶模型如下:

(7)

式中,y—— 输出变量(压力损失)

β0—— 多项式常数项

βi—— 系数

k—— 输入变量总数

x—— 输入变量(P1,P2,P3)

ε—— 回归值与实际值的误差

由一阶数学模型(7)可知拟合函数为一次多项式,由泰勒多项式拟合曲线的定义,可知高阶拟合函数更能逼近实际响应面,而随着阶数的增加其计算成本也将指数倍增加,因此采用二阶模型进行逼近实际响应面模型,既保证了精度要求,又减少了计算成本。其响应面二阶模型如下:

(8)

二阶模型是模拟真实极限状态的曲面,分析曲面可获得设计变量的响应面最优值,最终实现均压槽尺寸的优化设计。

采用Non-Parametric Regression(非参数回归)拟合响应面,通常以判定系数R2和均方根误差η来评判响应面模型的准确性和适应性,R2能反映出方差分析得到的回归直线的拟合程度,是y值的变异占y值的总体变异的比率,R2→1,表示回归方程拟合的越好;相反地,R2→0,表示回归方程拟合的越差。η能够反映模型预测值与实验值的差异程度,其值越小,则响应面模型精度越高。如表5所示,为该回归拟合响应面模型的评判值。

基于上述评判,建立Non-Parametric Regression响应面能够适合于所求解的问题,如图7a所示为设计变量与等效应力的响应,图7b为设计变量与泄漏量的响应,图7c为设计变量与卡紧力的响应。其中三维散点为试验设计点,其基本附着于所建立的响应面之上,进一步的表明该模型的可靠性。如图8所示,横坐标为设计点计算值,纵坐标为响应面预测值,散点基本位于45°线的附近[17],也进一步说明响应面质量较好。

图7 响应面Fig.7 Response surface

表5 方差分析Tab.5 Variance analysis

图8 拟合优度Fig.8 Goodness of fit

4.2 灵敏度分析

在进行结构优化设计时,通常所优化的目标是由多个设计变量相互作用的结果。通过灵敏度分析可以得到设计变量对某一目标的影响程度,从而将影响较大的设计变量(一个或多个)作为关键变量进行设计。灵敏度在众多领域中均有涉及,其一阶灵敏度数学表达式为:

(9)

式中,Δp—— 设计变量变化量

灵敏度数值的大小表明设计变量对目标响应的响应程度,即设计变量对该目标的贡献率。如图9所示,对泄漏量(P4)的响应,设计变量P3的值最大,且与响应变量成负相关,其次为P2,与响应变量成负相关;对卡紧力(P5)的响应,设计变量P3为主要影响变量,与响应变量成负相关;对等效应力(P6)的响应,设计变量P1为主要影响因素,与响应变量成正相关。

图9 设计变量对目标变量的灵敏度Fig.9 Sensitivity of design variable to target variable

4.3 多目标优化

响应面优化设计方法是通过筛选试验设计点的方式来寻找隐式函数的显性多项式方程。对多路阀阀芯均压槽结构优化主要是为了减少液压系统中的泄漏量,降低阀芯与阀套间的卡紧力,以及在提高上述目标的同时保证阀芯强度满足要求。因此以泄漏量、卡紧力与等效应力为目标函数,建立阀芯均压槽结构优化设计的数学模型为:

varx= [x1,x2,x3,x4]

objminfL(x)

minfF(x)

minfS(x)

s.t.0.5625 ≤x1≤1.5625

1.2 mm≤x2≤1.6 mm

0.025 mm≤x3≤0.045 mm

(10)

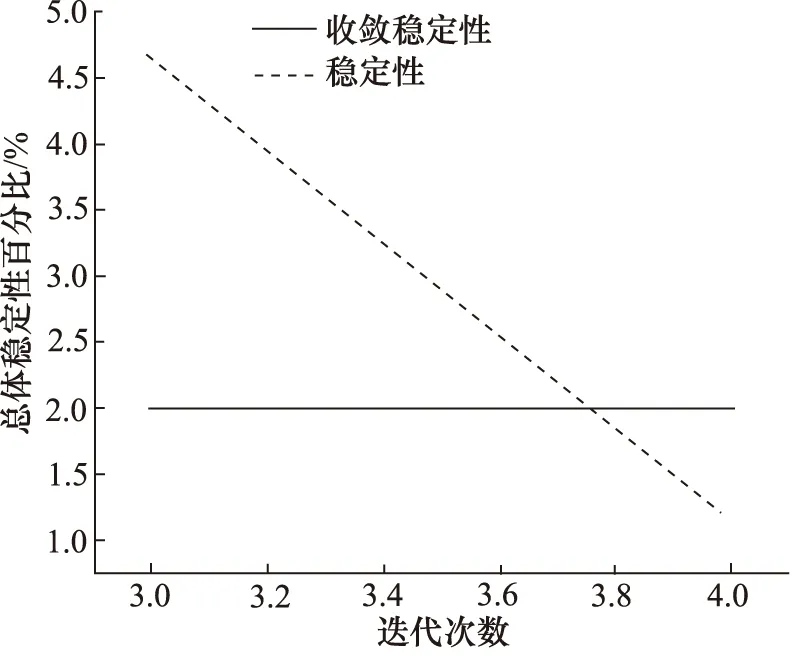

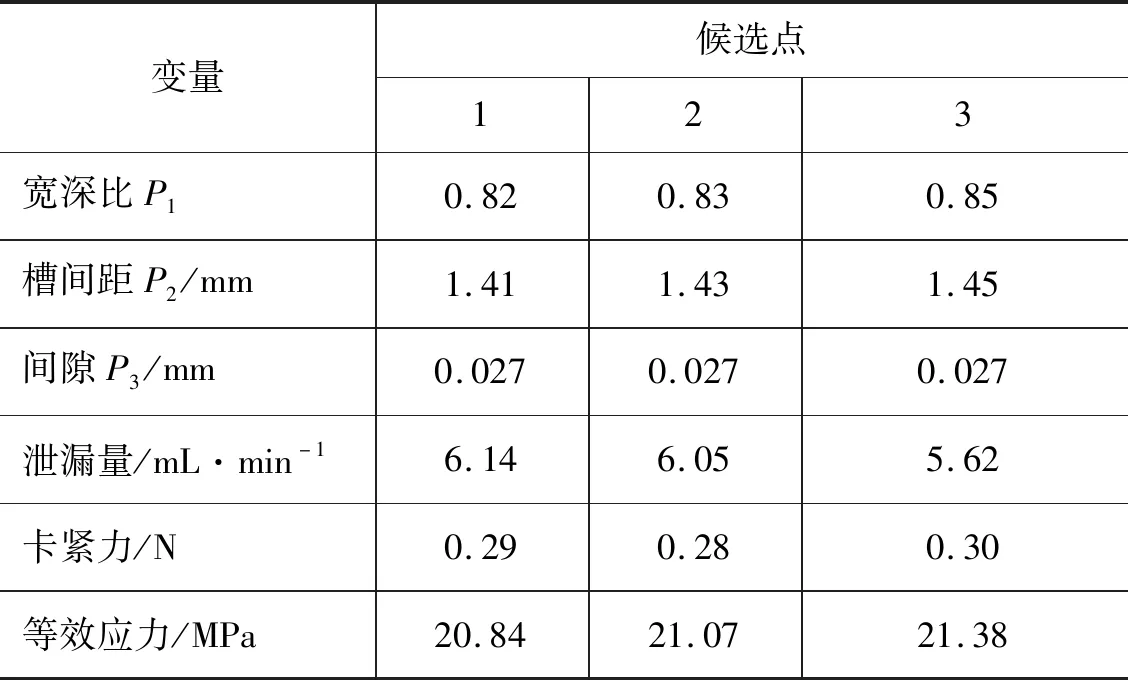

在响应面模型基础上,经上述灵敏度分析,可知对于不同的响应变量,设计变量对其贡献成不同正负相关性,因此本研究采用多目标遗传算来权衡各响应间的最优解,也即Pareto解。该算法是基于受控精英概念的流行NSGA-Ⅱ(非支配排序遗传算法Ⅱ)的变体。它支持多个目标和约束,旨在寻求全局最优解。最初生成3000个样本,每次迭代600个样本,经4573次评价后收敛,收敛曲线如图10所示,其中,横坐标表示迭代次数,纵坐标表示基于其平均值和标准差的总体稳定性的百分比值。得到了3个候选点,如表6所示。

经过星级对比分析以候选点2作为最优解。优化后的阀芯均压槽相较于优化前泄漏量、卡紧力与最大等效应力均有所降低,其中泄漏量降低了25%,卡紧力降低了36%,最大等效应力降低了27%。如图11、图12所示,为优化后的等效应力云图及压力云图。

图10 收敛曲线Fig.10 Convergence curve

表6 候选点结果Tab.6 Candidate point result

图11 优化后等效应力云图Fig.11 Equivalent stress cloud map after optimization

图12 优化后压力云图Fig.12 Optimized pressure cloud map

5 结论

基于ANSYS建立阀芯与阀套流固耦合三维求解模型并完成了优化设计。通过中心复合实验设计对宽深比、槽间距和阀芯与阀套间间隙3个设计变量进行抽样,得到了15个设计点。通过建立Non-Parametric Regression响应面模型,分析了均压槽宽深比、槽间距和阀芯与阀套间间隙对卡紧力、泄漏量与等效应力影响。采用多目标遗传算法(MOGA)对其全局寻优求解,当槽宽与槽深比值为0.83,槽间距为1.43 mm,间隙为0.027 mm时,泄漏量、卡紧力与最大等效应力均有所降低,其中泄漏量降低了25%,卡紧力降低了36%,最大等效应力降低了27%。此外阀芯两端压差对于泄漏量的影响较大,因此合理的设计阀体流道阀芯节流槽,能够减少流道中压力损失及阀芯处的节流损失,使得阀芯两端压差降低,将提高多路阀工作性能与工作效率,后续还可以对此方面进行展开研究分析。