U75V重轨钢弯曲疲劳裂纹扩展行为

岑耀东,郭曜珲,马 潇,陈 林,包喜荣

(内蒙古科技大学 材料与冶金学院,内蒙古 包头 014010)

近年来,随着列车载重和运速的提高,对钢轨的使用安全性和可靠性提出更高的要求,钢轨的疲劳寿命问题显得尤为突出[1-4]。珠光体钢轨由于具有较高的强度、硬度及优异的耐磨性等优点,是当前铁路运输中使用最广泛的钢轨之一[5-7]。基于提高珠光体钢轨服役可靠性的考虑,对其疲劳裂纹性能的研究成为一个热点。Królicka等[8]研究了珠光体钢轨的疲劳裂纹扩展特点,发现珠光体钢轨疲劳裂纹主要沿着团簇的边界扩展。Bonniot等[9]研究了R260珠光体钢轨Ⅱ+Ⅲ混合模式下的疲劳裂纹扩展门槛值,构建了适用于裂纹尖端剪切/拉伸驱动的疲劳损伤模型,用于疲劳裂纹扩展路径和扩展速率的预测。Masoudi等[10]研究了珠光体钢轨的疲劳裂纹萌生和扩展机制,采用有限元软件构建了裂纹尖端应力场模型,并且考虑非金属夹杂物对疲劳裂纹萌生及扩展的影响,对疲劳裂纹扩展速率Paris公式进行修正。Maya-Johnson等[11-12]对珠光体结构进行了原位动态拉伸,研究珠光体结构的变形和裂纹扩展路径,发现结构中的先共析铁素体对珠光体结构的断裂有很大影响,变形初期,变形主要发生在铁素体中,裂纹常在珠光体与铁素体的界面处形核,预变形的铁素体群织构对裂纹的弯曲、分叉和尖端钝化有影响。

由于珠光体钢轨是由铁素体和渗碳体组成的片层状组织,采用优化热处理工艺细化晶粒成为提高钢轨强度、硬度和耐磨性的常用方法[13-15]。U75V重轨钢是典型的珠光体钢轨,应用范围较广。李闯[16]研究了U75V重轨钢的在线热处理工艺,并且测定了U75V重轨钢的连续冷却转变曲线和等温转变曲线。Lan等[17]研究了淬火温度和冷却速度对U75V重轨钢组织和力学性能的影响,测定了动态CCT曲线,发现采用淬火温度750 ℃、冷速3~5 ℃/s可以得到较细的片层组织,明显提高钢轨的抗拉强度和硬度。Kang等[18]研究了U75V重轨钢不同冷却速度下硬化层的硬度和珠光体片层间距之间的关系。吕斌等[19]采用拉压疲劳实验分级降载法对U75V重轨钢进行疲劳裂纹门槛值的测定,分析钢轨的疲劳失效特点。Hua等[20]研究了U75V重轨钢的滚动接触摩擦疲劳及表面摩擦磨损性能,发现随着循环次数的增加,钢轨表面磨损机制转变为疲劳磨损,摩擦面塑性变形层渗碳体发生弯曲、断裂、碎裂甚至溶解。目前关于优化热处理工艺提高U75V重轨钢常规力学性能,以及U75V重钢轨疲劳失效方面的研究较多,鲜有关于钢轨珠光体片层间距、层状方向等对疲劳裂纹扩展影响方面的报道。因此,深入研究探讨珠光体钢轨的微观组织对疲劳裂纹扩展速率的影响有重要意义。

在前期对U75V重轨钢热处理工艺进行优化研究的基础上[21-23],本工作重点分析U75V重轨钢三点弯曲疲劳裂纹扩展速率的特点,系统地研究U75V重轨钢的微观组织、珠光体片层间距、片层方向、分支裂纹及裂纹扩展轨迹对疲劳裂纹扩展速率的影响,探讨U75V重轨钢的疲劳裂纹扩展行为。

1 试样制备及实验方法

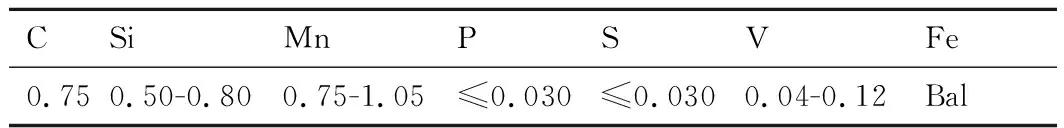

实验材料为某轨梁厂生产的75 kg/m U75V重轨钢,一种为轧后900 ℃空冷到室温(简称轧态),另一种是轧后900 ℃空冷到750 ℃然后进行风冷,快速冷却到室温(简称热处理态)。U75V重轨钢的化学成分如表1所示。根据TB/T 2344—2012确定标准单边缺口三点弯曲试样,取样位置及尺寸图如图1所示。疲劳裂纹扩展实验在Sincotec高频疲劳试验机上进行,设定疲劳载荷Fmax=15 kN,Fmin=7.5 kN,应力比R=0.5。按照GB/T 6398—2017的显微目测法观测疲劳裂纹长度a,并且记录循环次数N,测定疲劳裂纹扩展a-N曲线,然后通过Origin求导拟合出疲劳裂纹扩展速率da/dN与应力强度因子范围ΔK曲线,再根据da/dN-ΔK曲线上每一阶段的拐点,划分出疲劳裂纹扩展的3个阶段:第1阶段(裂纹萌生)、第2阶段(裂纹扩展)、第3阶段(瞬时断裂)。

表1 U75V重轨钢的化学成分(质量分数/%)Table 1 Chemical compositions of U75V heavy rail steel(mass fraction/%)

图1 三点弯曲试样 (a)取样位置;(b)加载示意图;(c)试样尺寸Fig.1 Three-point bending specimen (a)sampling location;(b)loading diagram;(c)specimen size

试样断裂后,用丙酮超声波清洗疲劳断口,采用Smart Zoom5显微镜观察疲劳断口的完整宏观形貌。根据a-N曲线上各个阶段的裂纹长度确定疲劳断口Ⅰ区、Ⅱ区、Ⅲ区。然后将试样进行抛光,并用体积分数为4%的硝酸酒精进行腐蚀,利用Axio Vert. A1显微镜观察微观组织形貌,使用GALA3 TESCAN场发射扫描电镜观察其裂纹扩展轨迹及微观断口形貌,采用Image J分析测量软件对珠光体片层及疲劳辉纹间距进行测量和统计。

2 U75V重轨钢的疲劳断口形貌

2.1 疲劳断口的宏观形貌

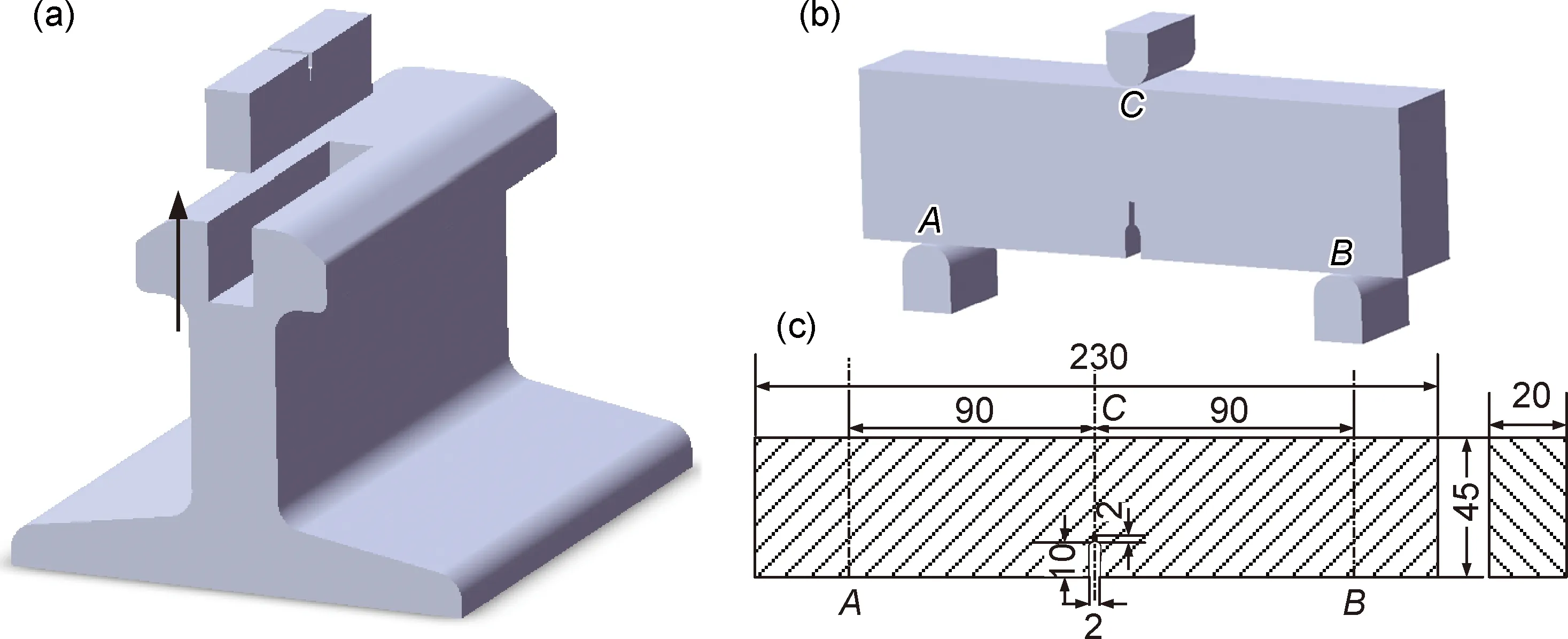

图2为轧态、热处理态U75V重轨钢的宏观疲劳断口。表2是与之对应的3个区域的疲劳裂纹长度a和循环次数N。由图2(a-1),(b-1)可以看出,轧态试样的宏观疲劳断口与热处理态明显不同。虽然轧态、热处理态试样的疲劳断口在Ⅰ区和Ⅱ区相对光滑平坦,但两种试样断口在由Ⅱ区向Ⅲ区过渡的位置存在显著差异,轧态试样的疲劳断口在过渡区的晶粒远比热处理态试样粗大,而且轧态试样的整体断口晶粒体积明显大于热处理态试样。由图2(a-2),(b-2)可以看出,轧态试样疲劳断口的最大起伏度为2125 μm,而热处理态试样疲劳断口的最大起伏度为1744 μm,轧态试样的疲劳断口起伏度要大于热处理态,断口相对较平直。由表2可知,在Ⅰ区,轧态试样的疲劳裂纹长度比热处理态试样的多0.33 mm,而轧态试样的疲劳循环次数却比热处理态试样的少4.5×104次,说明轧态U75V重轨钢疲劳裂纹的萌生以及进入Ⅱ区都要快于热处理态;在Ⅱ区,轧态试样疲劳裂纹长度仅比热处理态试样的少1.40 mm,而疲劳循环次数却少9×104次,说明热处理态U75V重轨钢的疲劳裂纹扩展在稳态扩展区持续时间相对较长;在Ⅲ区,轧态和热处理态试样的疲劳裂纹扩展速率均快于各自的Ⅰ区和Ⅱ区,轧态试样疲劳裂纹长度比热处理态试样的多1.97 mm,而疲劳循环次数却少0.5×104次。由此得出,轧态U75V重轨钢的三点弯曲疲劳裂纹扩展速率在不同阶段均快于热处理态。

图2 U75V重轨钢的疲劳断口(1)和表面轮廓图(2) (a)轧态;(b)热处理态Fig.2 Fracture morphologies(1) and surface profiles(2) of U75V heavy rail steel (a)rolled;(b)heat-treated

表2 U75V重轨钢疲劳裂纹扩展数据Table 2 Fatigue crack growth data of U75V heavy rail steel

2.2 疲劳断口的微观形貌

图3为轧态、热处理态U75V重轨钢试样的疲劳裂纹扩展Ⅱ区范围内的疲劳断口形貌。可以看出,轧态试样疲劳断口呈现大量的河流花样与解理面,河流花样面积较大而且趋于汇合,疲劳辉纹较少,断口具有明显的穿晶准解理断裂特征。由于河流花样是裂纹在扩展过程中形成的扇形面,当断口表面河流花样通过二次解理或与螺型位错相交时产生割阶,在遇到相邻的河流花样扩展台阶时会合并,从而加快裂纹扩展速率。热处理态试样断口呈现大量的解理台阶和河流花样,断口同样具有穿晶准解理断裂特征,但断口的河流花样面积较小,且以支流为主,支流汇合的现象较少,断口表面具有撕裂棱和较细密的疲劳辉纹,同时还出现较多的二次裂纹。

图3 U75V重轨钢的疲劳断口形貌 (a)轧态;(b)热处理态Fig.3 Fatigue fracture morphologies of U75V heavy rail steel (a)rolled;(b)heat-treated

由图3放大图可以看出,热处理态试样断口的疲劳辉纹比轧态密集,通过测量发现轧态试样和热处理态试样的疲劳辉纹平均间距分别为253 nm和215 nm,热处理态试样疲劳辉纹间距远小于轧态试样。疲劳辉纹的实质是材料在交变载荷下发生疲劳裂纹扩展时在断口上留下的显微痕迹,而疲劳辉纹间距表示每次循环裂纹产生的扩展距离。热处理态试样疲劳辉纹间距较小,说明热处理态试样的整体裂纹扩展速率较慢。

3 U75V重轨钢的疲劳裂纹扩展速率

图4为U75V重轨钢的a-N曲线及对应的da/dN-ΔK曲线。由图4(a-1),(b-1)可以看出,轧态和热处理态试样的疲劳裂纹扩展a-N曲线整体变化趋势相近。在疲劳裂纹扩展初期,随循环次数的增加,疲劳裂纹长度增长缓慢。当裂纹扩展到一定程度之后,裂纹长度开始陡增。但是,随循环次数的增加,轧态试样和热处理态试样的裂纹长度相对差值也逐步增大,说明相同疲劳加载条件下热处理态试样的疲劳寿命大于轧态。

图4 U75V重轨钢的a-N曲线(1)和da/dN-ΔK曲线(2) (a)轧态;(b)热处理态Fig.4 a-N curve(1) and da/dN-ΔK curve(2) of U75V heavy rail steel (a)rolled;(b)heat treated

由图4(a-2),(b-2)可以看出,轧态和热处理试样的疲劳裂纹扩展速率da/dN在曲线的不同阶段有明显的区别,但整体上都随着ΔK的增大而增大。此外,可以发现在曲线各个阶段热处理态试样的疲劳裂纹扩展速率da/dN始终小于轧态,通过对其线性拟合可以分别得到Paris公式中的疲劳裂纹扩展常数C,m值,以及ΔK在10 MPa·m1/2和13.5 MPa·m1/2时的裂纹扩展速率da/dN值,如表3所示。根据TB/T 2344—2012要求,钢轨的裂纹扩展速率da/dN值在ΔK为10 MPa·m1/2时不应超过17 mm·cycle-1,在ΔK为13.5 MPa·m1/2时不应超过55 mm·cycle-1,而且在符合铁标规定的前提下越小越好。由表3可以看出,热处理态试样的裂纹扩展速率da/dN值在ΔK为10 MPa·m1/2和13.5 MPa·m1/2时远小于轧态,说明热处理态试样的抗疲劳裂纹扩展能力优于轧态。

表3 U75V重轨钢的疲劳裂纹扩展常数C,m值及疲劳裂纹扩展速率Table 3 Fatigue crack growth constants C, m and fatigue crack growth rate of U75V heavy rail steel

4 U75V重轨钢的疲劳裂纹扩展轨迹

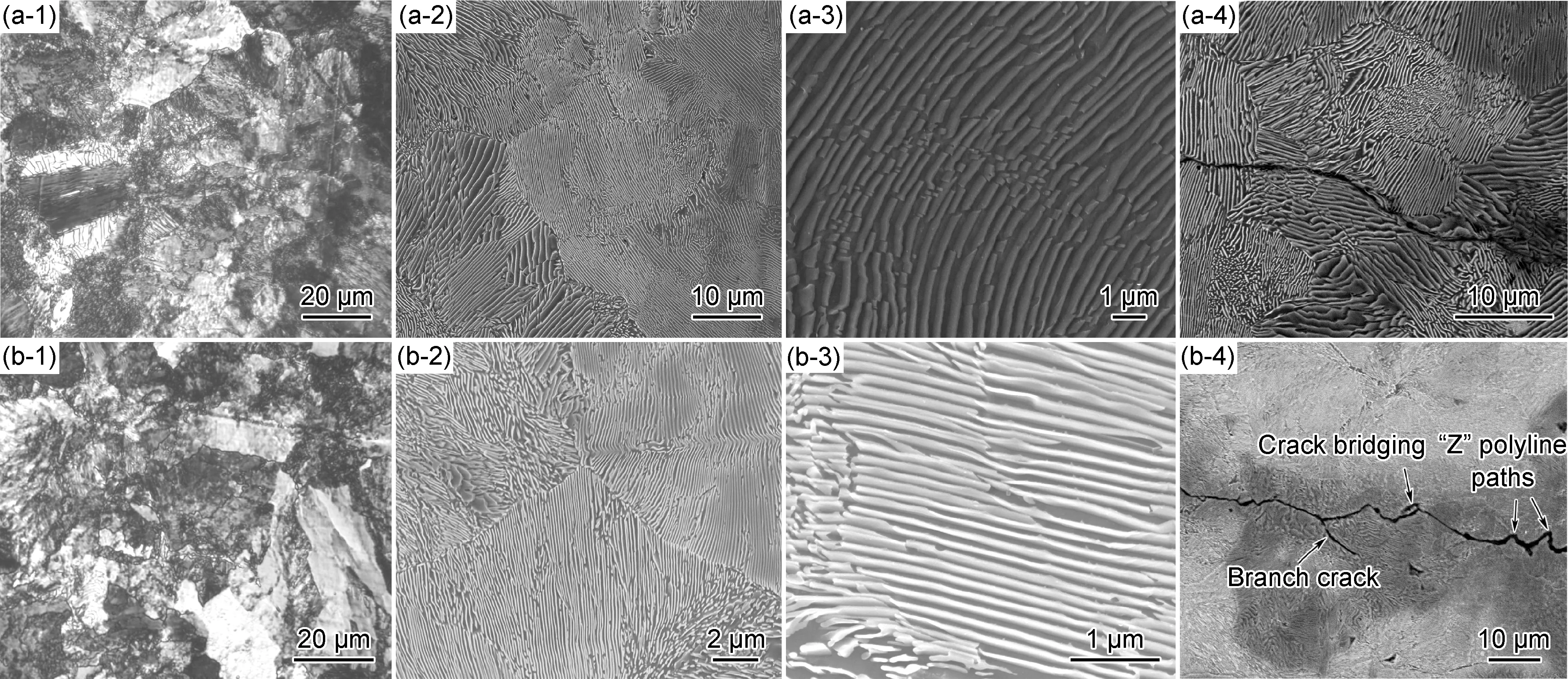

图5为轧态、热处理态U75V重轨钢的微观组织及疲劳裂纹。由图5(a-1),(b-1)可以看出,轧态试样具有清晰的珠光体片层,而热处理试样在相同倍数下很难观察到珠光体片层,扫描电镜观察结果显示轧态和热处理态试样的珠光体片层间距分别为272 nm和148 nm,充分证明热处理态试样的珠光体片层比轧态更细密。由图5(a-2),(a-3),(b-2),(b-3)可以看出,与轧态试样的微观组织相比,热处理态试样内部的珠光体片层间距细密,而且片层方向和排布更加多样,珠光体片层呈多角度交替排布,这种多角度交替排布的珠光体片层结构有利于抑制裂纹的萌生。此外,由于珠光体片层间距减小,相界面增加,导致滑移距离缩短,阻碍扩展疲劳裂纹的扩展。对比图5(a-4),(b-4)中的疲劳裂纹扩展轨迹与珠光体片层,可以发现,轧态和热处理态试样的疲劳裂纹在珠光体中的扩展均为横切多层珠光体片层或沿其相界进行,即以穿晶断裂和沿晶断裂两种方式进行扩展。但是,与轧态试样不同的是,由于热处理态试样中珠光体片层间距更加细密,片层排布多样,裂纹在扩展中受到更多的阻碍,因此在疲劳裂纹扩展轨迹中出现明显的裂纹桥接、Z字形回折及分支裂纹,这种曲折的裂纹扩展路径及分支裂纹可以极大消耗裂纹扩展的能量,从而降低裂纹扩展速率。

图5 轧态(a)、热处理态(b)U75V重轨钢显微组织及疲劳裂纹(1)金相显微组织;(2)珠光体结构;(3)珠光体片层;(4)裂纹扩展轨迹Fig.5 Microstructures and fatigue cracks of U75V heavy rail steel of rolled(a) and heat-treated(b)(1)metallographic microstructures;(2)pearlite structures;(3)pearlite lamella;(4)crack propagation trajectory

图6为轧态和热处理态试样疲劳裂纹扩展轨迹的EBSD像。可知,轧态和热处理态试样的疲劳裂纹扩展均以穿晶断裂与沿晶断裂混合方式进行,且以穿晶断裂为主,同时发现热处理态试样中有显著的珠光体团簇。通过对比轧态和热处理态试样的组织及疲劳裂纹扩展轨迹,发现热处理态试样的疲劳裂纹扩展轨迹比轧态试样曲折。这是因为,U75V重轨钢的珠光体片层由渗碳体与铁素体组成,而铁素体具有较好的塑性,所以疲劳裂纹优先在其内部形成和扩展,而渗碳体为硬质片,不利于疲劳裂纹扩展。由于热处理态U75V重轨钢的珠光体片层间距比轧态试样细小,渗碳体数量较多,阻碍裂纹扩展的效果更加明显。此外,当裂纹在扩展过程中遇到珠光体团簇时,因团簇边界处的渗碳体取向不同,且存在铁素体带,疲劳裂纹易于在铁素体中萌生和扩展,当裂纹扩展遇到渗碳体时,裂纹会改变扩展方向,向薄弱的方向扩展,造成裂纹轨迹曲折,这也是热处理态试样出现曲折的裂纹扩展路径及分支裂纹的主要原因。

5 结论

(1)轧态U75V重轨钢的疲劳断口呈现大量的河流花样与解理面,河流花样面积较大且趋于汇合,疲劳辉纹间距为253 nm,断口具有明显的穿晶准解理断裂特征。热处理态U75V重轨钢疲劳断口呈现大量的解理台阶和河流花样,断口同样具有穿晶准解理断裂特征,但断口的河流花样面积较小,且以支流为主,支流汇合的现象较少,断口表面具有撕裂棱和细密的疲劳辉纹,疲劳辉纹间距仅为215 nm,同时还出现较多的二次裂纹。

(2)在相同的疲劳载荷、应力比及试样尺寸条件下,轧态U75V重轨钢的疲劳裂纹扩展速率始终大于热处理态,而且裂纹扩展进入稳定扩展区更快,在裂纹扩展开始后更容易扩展至裂纹失稳阶段。热处理态U75V重轨钢的疲劳裂纹扩展在稳定扩展区持续时间相对较长,进入瞬断区滞后,抗疲劳裂纹扩展能力更好。

(3)U75V重轨钢的疲劳裂纹扩展方式为以穿晶断裂为主的穿晶断裂和沿晶断裂混合扩展。轧态和热处理态U75V重轨钢的珠光体片层间距分别为272,148 nm。热处理态的珠光体片层间距较小,而且方向和排布多样,组织更加细密,渗碳体层数量较多,而且热处理态的组织中出现珠光体团簇,造成其疲劳裂纹扩展轨迹中存在明显的裂纹桥接、Z字形回折及分支裂纹,这种曲折的裂纹扩展路径及分支裂纹可以明显消耗裂纹扩展的能量,是其具有较高抗疲劳裂纹扩展能力的主要原因。