ZrW2O8-Cf/E51低/负热膨胀复合材料制备及超声时间对其热膨胀和力学性能的影响

鞠录岩,张建兵,马玉钦,张钊源,魏文澜

(1 西安石油大学 机械工程学院,西安 710065;2 西安电子科技大学 机电工程学院,西安 710071)

在航空航天、光学、精密仪器、土木工程等领域,迫切需要形状和尺寸不随温度变化且轻质、高强的材料,以保证其构件具有高的尺寸稳定性、精密性和较长的使用寿命[1]。研究表明绝大多数传统结构材料具有“热胀冷缩”的固有属性,在环境温度变化的情况下会发生尺寸变化,从而引起工程结构出现精度丧失、功能失效、结构破坏等问题[2-3]。开发具有极小甚至零热膨胀系数且高强度、轻质的材料已成为各国科学家重点关注的前沿科技领域之一[4]。

目前,实现复合材料低热膨胀的方法主要有优化纤维排布法和添加负膨胀调控相法。优化纤维排布法主要是利用纤维的轴向负膨胀特性实现热膨胀调控。通过合理的纤维和基体配比可以实现单层板单方向低/负膨胀设计;进一步通过优化铺层方式可以获得平面内具有低/负热膨胀特性以及优异力学性能的纤维增强复合材料[5-8]。添加负膨胀调控相法是通过添加具有负热膨胀系数(coefficient of thermal expansion,CTE)的颗粒实现复合材料热膨胀系数的调控。文献[9-12]报道了以具有负热膨胀系数的陶瓷、氧化物、铁电/铁磁颗粒作为负膨胀调控相,以金属(铝、铜、钛等)、陶瓷、高分子聚合物等作为基体的低/负膨胀复合材料。其中,Liu等[13]制备的Al-Zr2(WO4)(PO4)2复合材料的热膨胀系数可达-2.74×10-6℃-1。Sleight研究小组[14]发现钨酸锆颗粒(ZrW2O8,CTE约-8.7×10-6℃-1)在较宽的温度范围内具有负热膨胀系数,是一种性能优异的负膨胀调控相。近年来,以ZrW2O8颗粒作为热膨胀调控相,以金属(铝、铜、钛等)、陶瓷、高分子聚合物等作为基体的低/负热膨胀材料得到了蓬勃的发展[15-17],从理论上和实验上验证了通过添加负膨胀颗粒调控复合材料热膨胀系数的可行性。

为制备热膨胀系数更低,且高强、轻质的复合材料,本工作利用优化纤维排布和添加负膨胀调控相两种方法的综合优势,采用碳纤维作为主要的增强相和热膨胀调控相,达到提高复合材料力学性能,并降低其热膨胀系数的效果。将具有负热膨胀系数的ZrW2O8颗粒分散到纤维增强复合材料的层间与层内,达到进一步降低复合材料热膨胀的效果。研究了超声时间对ZrW2O8-Cf/E51复合材料热膨胀系数和力学性能的影响;结合微观组织与性能测试,分析了ZrW2O8-Cf/E51复合材料的热膨胀行为和断裂失效机理。

1 实验材料与方法

1.1 实验材料

制备ZrW2O8-Cf/E51复合材料的主要原材料有:碳纤维(体积分数约为30%)、负膨胀颗粒(质量分数约为9%)、环氧树脂、稀释剂、固化剂。其中碳纤维选用日本东丽生产的T700-12K无纬布,性能见表1;负膨胀颗粒选用上海典扬有限公司生产的D50 ZrW2O8颗粒,颗粒纯度为99.78%,平均直径为0.48 μm,具体成分见表2;环氧树脂和固化剂选用的是上海奥屯化工有限公司生产的E51环氧树脂和593固化剂;稀释剂选用无水乙醇。

表1 T700碳纤维性能参数Table 1 Properties of T700 carbon fiber

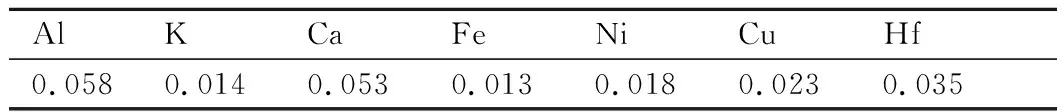

表2 ZrW2O8颗粒杂质的化学成分(质量分数/%)Table 2 Chemical compositions of ZrW2O8 particle impurities(mass fraction/%)

1.2 实验方法

ZrW2O8-Cf/E51复合材料采用模压工艺制备,工艺流程大致可以分为两个部分:ZrW2O8/E51悬浊液制备和碳纤维浸渗与压力固化,具体见图1。

图1 ZrW2O8-Cf/E51复合材料制备工艺流程Fig.1 Preparation process of ZrW2O8-Cf/E51 composite

1.2.1 ZrW2O8/E51悬浊液制备

由于本工作采用的是纳米级颗粒,在潮湿环境中颗粒之间容易形成液桥,造成颗粒之间的团聚或分散困难。所以首先将ZrW2O8颗粒放入真空干燥箱中烘干0.5 h(100 ℃),破坏颗粒间的液桥,便于颗粒分散。然后,将冷却至室温的颗粒放入无水乙醇中,机械搅拌2~10 min。将E51树脂加入到无水乙醇和颗粒的混合物中,继续搅拌2~10 min。将搅拌均匀的悬浊液放入超声清洗机中超声振动5~20 min(功率为60 W,频率为25 kHz)。超声完成后,加入593固化剂,搅拌2~10 min。最后,放入真空干燥箱内真空除泡,完成悬浊液制备。

1.2.2 ZrW2O8-Cf/E51复合材料制备

将裁剪好的T700无纬布放入悬浊液中揉搓均匀,使悬浊液充分润湿T700无纬布。去除无纬布上多余的悬浊液后按照设定的叠层方式(本工作采用单向叠层方式)置于模具内。在叠层过程中无纬布层与层之间均匀的涂刷一层悬浊液,然后将模具与完成叠层的复合材料一起放入真空干燥箱内真空除泡。除泡完成后将模具加压,直至ZrW2O8-Cf/E51复合材料完全固化。

1.3 分析测试

为了分析颗粒分散对ZrW2O8-Cf/E51复合材料热膨胀系数和极限抗拉强度的影响,本工作制备了4种不同超声时间(5,10,15 min和20 min)的ZrW2O8-Cf/E51复合材料试样。其中热膨胀试样尺寸为φ6 mm×20 mm,拉伸试样尺寸为75 mm×10 mm×2 mm。每种试样测试3个,取平均值以保证数据的准确性。分别在DIL 402C热膨胀测试仪和CMT5304-30 kN电子万能试验机上进行热膨胀测试和极限抗拉强度测试。热膨胀测试参比温度为25 ℃,温度区间为30~100 ℃,升温速率为10 ℃·min-1,测试按照GB/T 2572—2005执行。极限抗拉强度测试采用位移控制的加载模式,加载速率为0.5 mm·min-1,测试按照GB/T 3354—2014执行。采用JEOL JSM-6390A型扫描电镜对复合材料的微观组织及拉伸断口进行观察与分析。

2 结果与分析

2.1 超声时间对颗粒分散的影响

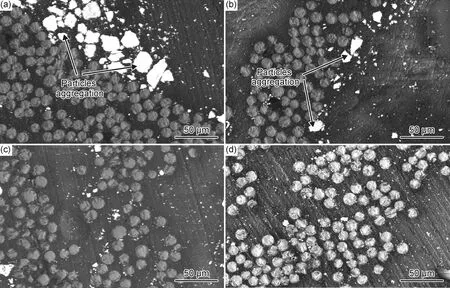

图2展示了不同超声时间后ZrW2O8颗粒在E51树脂中的分布状态,可以看到在树脂内部夹杂着一些白色颗粒。本工作在制备复合材料时加入的是纯度为99.7%的ZrW2O8颗粒,研究表明ZrW2O8颗粒在770 ℃以下稳定存在[16],并且在制备过程中温度控制在100 ℃以下,所以可以断定白色颗粒物为ZrW2O8颗粒。图2中部分颗粒的直径远远大于颗粒的平均直径,这主要是由于本次实验采用的ZrW2O8颗粒粒度小,比表面积和表面能大,很容易团聚,形成尺寸较大的团聚颗粒。

由图2可见,当超声5 min后,颗粒并没有得到很好的分散,存在很多团聚而成的大尺寸颗粒,最大颗粒的直径约为40 μm。超声10 min之后,颗粒的团聚现象得到了明显的改善,最大颗粒的直径减小到约15 μm,但依旧存在较为明显的团聚现象。当超声15 min之后,颗粒的最大直径已经接近纤维的直径(约8 μm)。可见,随着超声时间的延长,最大颗粒的直径逐渐减小,而且颗粒的分散也更加均匀。这主要是由于超声振动可以破坏团聚而成的大尺寸颗粒,使其散落成细小颗粒,然后通过机械搅拌的方式使颗粒分散均匀。

图2 不同超声时间ZrW2O8/E51复合材料的微观组织 (a)5 min;(b)10 min;(c)15 min;(d)20 minFig.2 Microstructures of ZrW2O8/E51 composites at different ultrasonic time (a)5 min;(b)10 min;(c)15 min;(d)20 min

图3为ZrW2O8/E51悬浊液经过不同超声时间后制备的ZrW2O8-Cf/E51复合材料的微观组织。由图3(a),(b)可见,复合材料组织非常不均匀,出现了颗粒在纤维束表面聚集的现象。图3(a)中几乎所有的颗粒都聚集在纤维束的表面,只有极少数小尺寸颗粒进入了纤维束内部;而图3(b)中尽管有部分小尺寸颗粒进入纤维束内部,但是绝大多数颗粒并没有进入纤维束内部。这主要是由于纤维束的过滤作用造成的。大颗粒会受到纤维的阻挡作用无法进入纤维束内,这些聚集在纤维束表面的团聚颗粒进一步阻碍了浸渗通道,使得小颗粒也无法进入纤维束内部,从而造成复合材料内部出现组织不均匀的现象。

图3 不同超声时间ZrW2O8-Cf/E51复合材料的微观组织 (a)5 min;(b)10 min;(c)15 min;(d)20 minFig.3 Microstructures of ZrW2O8-Cf/E51 composites at different ultrasonic time (a)5 min;(b)10 min;(c)15 min;(d)20 min

2.2 超声时间对热膨胀系数的影响

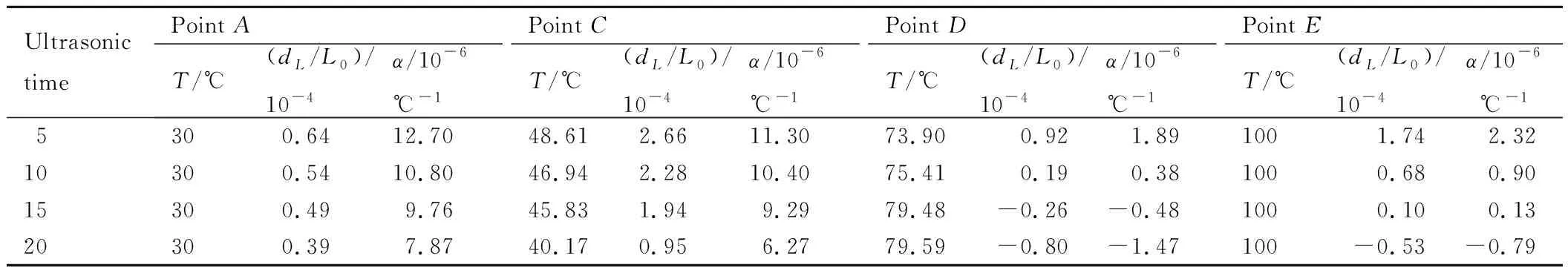

研究发现,复合材料的热膨胀是各相材料综合作用的结果[18],图4为复合材料热膨胀过程中应力和应变的变化示意图,表3为图4中A,C,D,E点ZrW2O8-Cf/E51复合材料的温度(T)、膨胀量(dL/L0):升温后试样长度的变化量/试样原始长度和平均热膨胀系数(α)。

图4 复合材料热膨胀过程中应力和应变示意图(a)基体的应力;(b)试样的应变Fig.4 Illustration of the composites stress and strain during the thermal expansion (a)matrix stress;(b)specimen strain

表3 不同超声时间ZrW2O8-Cf/E51复合材料的热性能Table 3 Thermal properties of ZrW2O8-Cf/E51 composites at different ultrasonic time

对于本工作的ZrW2O8-Cf/E51复合材料,其热膨胀系数是由碳纤维(轴向负膨胀),E51树脂(正膨胀)和ZrW2O8颗粒(负膨胀)共同决定的。其中ZrW2O8颗粒均匀地分散在树脂基体中,起到降低树脂热膨胀系数的作用,因此可以将ZrW2O8/E51视为ZrW2O8-Cf/E51复合材料的混合基体。ZrW2O8-Cf/E51复合材料混合基体的dL/L0与应力状态变化如图4所示。由于E51树脂具有一定的固化收缩率,所以复合材料在固化完成后混合基体会收缩,从而使得混合基体在初始状态受到拉应力,碳纤维受到压应力,如图4(a)中A点处。随着温度的升高混合基体逐渐膨胀,纤维会随着基体一起膨胀。因此,复合材料尺寸变化会出现一个快速变化过程,如图4(b)中A→B阶段。当温度继续升高至B点时,纤维恢复原始尺寸,不受任何载荷。当温度高于B点温度后,随着温度的升高纤维在轴向负膨胀的作用下会变短变粗,此时纤维会抑制混合基体膨胀。由于纤维的收缩量小于基体的膨胀量,从而使复合材料试样的dL/L0出现一个稳定增大的过程,如图4(b)中B→C阶段。当热压缩应力达到混合基体的屈服强度时,混合基体将在压应力的作用下,发生压缩屈服变形。另一方面,混合基体受到温度的影响而发生膨胀,二者相互作用的结果是压缩变形量与部分热膨胀量相互抵消,使得ZrW2O8-Cf/E51复合材料试样的dL/L0逐渐减小,如图4(b)中C→D阶段。当温度继续升高,产生的热应力会超过界面剪切强度,此时会发生界面开裂,从而导致纤维对混合基体的约束力降低,ZrW2O8-Cf/E51复合材料材dL/L0又会出现一定量的升高,如图4(b)中D→E阶段。

通过对比表3中E点的α值可以发现,在30~100 ℃范围内,超声20 min后ZrW2O8-Cf/E51复合材料的平均热膨胀系数为-0.79×10-6℃-1,比超声5 min后的平均热膨胀系数降低了约130%。可见延长超声时间有助于降低ZrW2O8-Cf/E51复合材料的平均热膨胀系数。通过添加ZrW2O8颗粒降低复合材料热膨胀系数的原因主要有两种:一方面是由于颗粒本身具有负的热膨胀系数,温度升高后树脂的膨胀量与颗粒的收缩量会出现互补效应。因此,颗粒加入后混合基体的热膨胀系数会降低。另一方面,ZrW2O8/E51制备过程中,颗粒分散于树脂中,可以填充树脂固化不均匀引起的缺陷。同时颗粒与树脂基体紧密结合形成界面层,它们对处于周围的环氧树脂进行牵制能有效地阻止基体膨胀。通过图2可以发现超声时间越短团聚的大尺寸颗粒体积越大、数量越多。这些团聚而成的大颗粒是由无数个小颗粒组合而成,如图5所示,它们之间的结合强度远远低于E51树脂的强度。所以,团聚颗粒对周围树脂的牵制作用也会减弱。当材料发生变形后,会促使这些颗粒出现裂纹并破碎,从而使颗粒的牵制作用无法通过颗粒与树脂的界面传递至树脂。因此,复合材料的热膨胀系数会随着超声时间的增加出现降低的趋势。

图5 团聚颗粒的微观照片Fig.5 Microstructure of agglomerated particles

2.3 抗拉强度及断裂失效机理分析

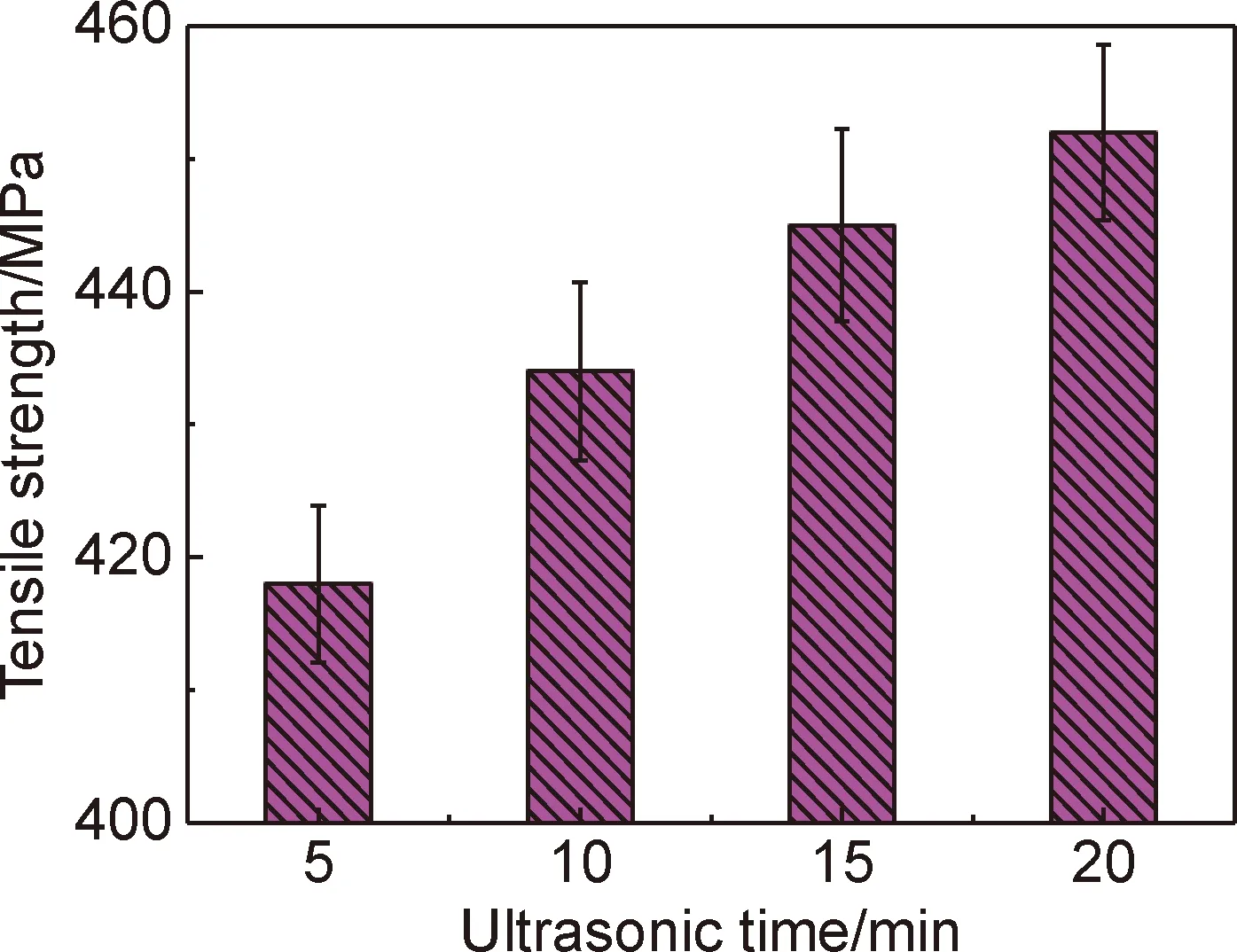

图6为不同超声时间制备的ZrW2O8-Cf/E51复合材料的拉伸强度变化。由图6可见,在20 min以内,延长超声时间可以有效提高ZrW2O8-Cf/E51复合材料的抗拉强度,其中超声20 min后的抗拉强度比超声5 min后提高了约8%。图7为不同超声时间ZrW2O8-Cf/E51复合材料的拉伸断裂断口照片。由图7(a)可见,超声时间为5 min时,断口呈现平面状态,几乎没有纤维拔出;由图7(b)可见,超声时间为10 min时,断口呈现台阶状态,但没有纤维拔出;由图7(c)可见,超声时间为15 min时,已经出现了纤维拔出;由图7(d)可见,超声时间为20 min时,纤维拔出长度增加。结合微观组织(图2,3)可以看出,延长超声时间有助于减小颗粒团聚,并提高复合材料抗拉强度。

图6 不同超声时间下ZrW2O8-Cf/E51复合材料的拉伸强度Fig.6 Tensile strength of ZrW2O8-Cf/E51 composites at different ultrasonic time

图7 不同超声时间下ZrW2O8-Cf/E51的拉伸断口形貌 (a)5 min;(b)10 min;(c)15 min;(d)20 minFig.7 Tensile fracture of ZrW2O8-Cf/E51 composites at different ultrasonic time (a)5 min;(b)10 min;(c)15 min;(d)20 min

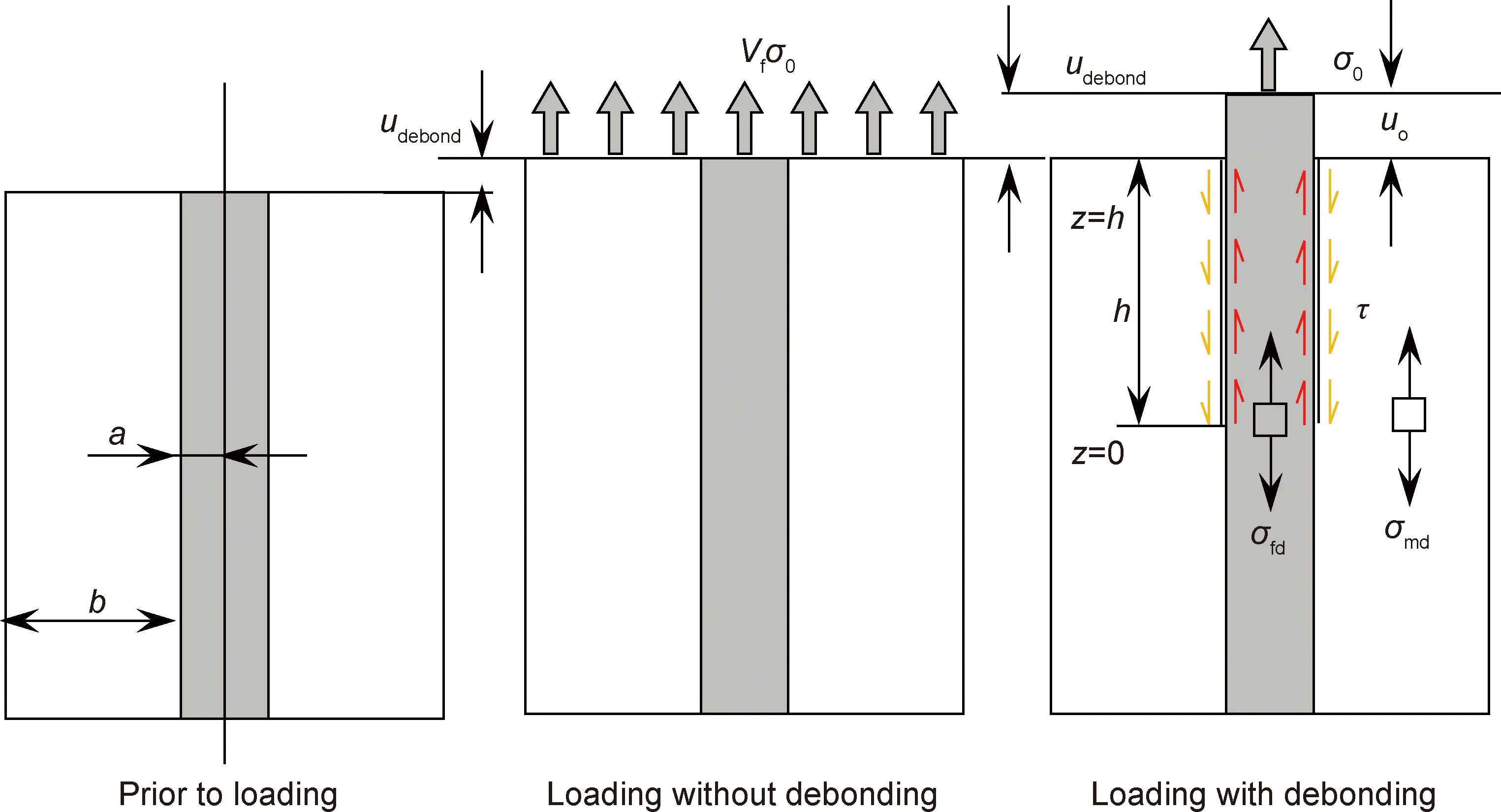

对于含有颗粒的复合材料,当受到外加载荷时,载荷在复合材料中由弹性模量较低的基体传递给弹性模量较高的硬质增强颗粒。载荷发生转移后增强颗粒成为受力体,此时颗粒与树脂组成的混合基体强度较高。裂纹产生后可以在混合基体中沿颗粒周边得到有效的偏转,所以容易造成断口出现台阶状。当裂纹遇到纤维时也有足够的强度和时间进行偏转和传播,有利于纤维发挥增强作用。此外,根据Hsueh[19]的研究,对于纤维增强复合材料,当界面结合较强时,纤维拔出时纤维和基体受到的应力如图8所示,此时纤维和基

图8 纤维拔出示意图[19]Fig.8 Schematic diagram of fiber debonding[19]

体受到的应力σfd和σmd以及纤维拔出长度u0可以表示为式(1)~(3)[19]。

(1)

(2)

(3)

式中:a为纤维半径,mm;σ0为阻止裂纹扩张的桥接应力,GPa;h为界面脱粘长度,mm;Ef,Em和Ec为纤维、基体和复合材料的模量,GPa;Vf为为纤维的体积分数,%;τ为界面滑移阻力,MPa。

对于本工作制备的ZrW2O8-Cf/E51低膨胀复合材料的不同试样,其纤维的直径和体积分数,纤维、混合基体和复合材料的模量以及界面滑移阻力都是近似相同的。由式(1)~(3)可知,理论上混合基体强度越高,复合材料断裂时界面脱粘长度h也就越大,纤维拔出长度u0也就越大。所以超声时间越长,颗粒分散越均匀,越有利于提高混合基体强度,断裂时纤维的拔出长度也就越长。

当颗粒出现团聚时,由于团聚颗粒的强度极低(或者团聚颗粒本身就存在空隙、裂纹等组织缺陷,如图5所示),所以裂纹产生后会穿透团聚颗粒传播,造成颗粒破碎,此时断口易形成平面状态。颗粒破碎后不但失去传递载荷的作用,还易形成空穴和裂缝,引起应力集中并促使纤维过早断裂,不会出现纤维拔出。

3 结论

(1)利用模压法成功制备了ZrW2O8-Cf/E51低膨胀复合材料。在超声20 min之内,超声时间越长越有利于减少ZrW2O8颗粒团聚,降低复合材料的平均热膨胀系数,提高其极限抗拉强度。

(2)ZrW2O8-Cf/E51复合材料在热膨胀过程中dL/L0会出现增大、减小和缓慢上升三个阶段,平均热膨胀系数也会出现相应的三个阶段;超声20 min之后,在30~100 ℃之间的平均热膨胀系数为-0.79×10-6℃-1。

(3)在拉伸过程中团聚颗粒会过早破碎形成空穴和裂纹,失去传递载荷的作用,从而引起应力集中并促使纤维过早断裂。从超声5 min到超声20 min,复合材料极限抗拉强度提高了约8%,断口由平面状无纤维拔出变为台阶状有纤维拔出。