热解碳含量对碳/碳-聚酰亚胺复合材料性能的影响

曾宏伟,李 红,姚彧敏,杨 敏,陶银萍,任慕苏,孙晋良

(上海大学 材料科学与工程学院 复合材料研究中心,上海 200444)

碳纤维增强聚酰亚胺复合材料(CF/PI),是以碳纤维作为增强相,聚酰亚胺树脂作为基体的一种复合材料。因其质轻、强度高、耐高温、耐辐照、自润滑性能优良的特点,被广泛应用在弹翼、发动机外涵道、套管、润滑轴承等耐高温部件中[1]。如今,对应用于高温、高压等苛刻条件的部件材料提出了更高的要求,提升传统材料在高温环境下的尺寸稳定性并基本保持材料原有的力学性能,对航空航天等工业领域具有重要意义。

目前,研究者们关注复合材料的纤维改性,如Yang等[2]在碳纤维表面引入聚多巴胺(PDA)过渡层,再通过水热法在PDA@CF上获得均匀致密的二硫化钼纳米片,经改性后,碳纤维与聚酰亚胺基体间的界面更加紧密,提高了碳纤维增强聚酰亚胺复合材料的摩擦性能以及热稳定性。Lv等[3]通过电泳沉积在碳纤维表面附着氧化石墨烯和碳纳米管,增加碳纤维表面粗糙度和湿润性,提高了碳纤维与聚酰亚胺树脂界面结合强度。其中,在碳纤维上引入热解碳层,同样是解决碳纤维表面活性官能团少、湿润性差、粗糙度低等问题的一个有效途径,可以改善碳纤维增强树脂基复合材料的界面结合问题[4]。近年来,Sharma等[5]介绍了热解碳改善界面结合的方法,他们采用化学气相沉积技术在碳纤维表面沉积1 μm左右的热解碳层,通过引入界面相(热解碳)增加了界面面积,形成碳纤维-热解碳、热解碳-基体两种界面。且研究者发现,热解碳在碳纤维与树脂基体间能形成良好的过渡层,这种过渡层效应改善了复合材料的界面性能[6]。其中,任海洋等[7]在碳纤维增强聚酰亚胺复合材料中引入质量分数为67.9%的热解碳,显著提升了材料的耐热性能和高温抗磨损性能,材料起始热分解温度超过540 ℃,450 ℃下磨损率低于10-6mm3/mm。耿真真等[8]制备了热解碳质量分数为46.3%的碳/碳-聚酰亚胺复合材料,XY向、Z向弯曲强度分别达到120.75,40.33 MPa,平均线膨胀系数低于4×10-6℃-1。俞鸣明等[9]制备了热解碳质量分数为75.8%的碳/碳-聚酰亚胺复合材料,热力学性能好,形变温度在380 ℃以上,380 ℃的强度保持率达到68%,并具有优异的自润滑性能和出色的抗磨损性能。

综上所述,针对碳纤维增强聚酰亚胺复合材料的改性,一些国内外研究者对于热解碳改性复合材料的研究尚不全面,主要侧重在新型复合材料的制备及其性能分析,热解碳含量对碳/碳-聚酰亚胺复合材料的热物理性能以及力学性能的影响缺乏较系统的研究。本工作采用化学气相渗透(chemical vapor infiltration,CVI)工艺,通过控制CVI时间,在碳纤维表面沉积不同含量热解碳,再使用浸渍-固化工艺制得碳/碳-聚酰亚胺复合材料,表征材料的微观结构与形貌,分析不同热解碳含量对复合材料平均线膨胀系数、压缩和弯曲性能的影响,从而总结出材料结构-性能的构效关系。

1 实验材料与方法

1.1 样品制备

本工作制备的复合材料是以密度0.20(±0.01) g/cm3的碳毡作为增强相,热固性聚酰亚胺树脂作为基体。其中碳毡由本课题组自制,聚酰胺酸溶液(型号PAA-4005)由新北区龙虎塘福友塑料商行提供。样品制备过程中,CVI工艺以丙烯(C3H6)为碳源,在碳纤维表面沉积热解碳。通过控制CVI时间,调节热解碳含量,制得热解碳含量为7.33%(质量分数,下同),14.55%,22.00%的三组碳/碳坯体,再采用真空-加压浸渍-固化成型工艺制得碳/碳-聚酰亚胺复合材料P1,P2,P3以及未添加热解碳的对照组P0(具体参数见表1)。样品制备流程及固化工艺如图1所示。

表1 碳/碳-聚酰亚胺复合材料基本参数Table 1 Basic parameters of carbon/carbon-polyimide composites

图1 碳/碳-聚酰亚胺复合材料制备流程(a)及固化工艺(b)Fig.1 Preparation process(a) and curing process(b) of carbon/carbon-polyimide composites

1.2 性能表征

采用phenomProx-SE台式扫描电子显微镜(SEM)观察试样微观形态结构。根据GB/T 2572—2005,平均线膨胀系数采用热膨胀仪(L75VS1600C)测定,试样尺寸φ8 mm×20 mm,测试方向为XY向和Z向,在20~300 ℃以5 ℃/min升温,平均线膨胀系数α按式(1)计算:

(1)

式中:α为平均线膨胀系数,℃-1;L1为温度t1时试样的长度, mm;L2为温度t2时试样的长度, mm;L0为实验室温度t0时试样的长度,mm;α1为对应于实验温度(t2-t1)时顶杆及其载体的平均线膨胀系数,取0.51×10-6℃-1。

根据GB/T 1448—2005和GB/T 1449—2005,采用CMT5105万能试验机分别表征室温下所制备材料XY向、Z向压缩性能和Z向弯曲性能(压头加载方向与Z向纤维平行)。压缩试样尺寸为28.9 mm×10 mm×10 mm,压头加载速率为1 mm/min。弯曲试样尺寸为60 mm×(15±0.5) mm×3 mm,压头加载速率为10 mm/min。

2 结果与分析

2.1 碳/碳-聚酰亚胺复合材料微观形貌与结构

图2为碳/碳坯体以及碳/碳-聚酰亚胺复合材料的微观形貌与结构。如图2所示,热解碳层均匀包覆在碳纤维表面,当完成浸渍-固化后,由聚酰亚胺树脂填充余下空间(图2(b)),形成了具有碳纤维与热解碳、热解碳与树脂两个结合界面的复合材料。

图2 碳/碳坯体(a)和碳/碳-聚酰亚胺复合材料(b)微观形貌Fig.2 Micromorphology of carbon/carbon composites(a) and carbon/carbon-polyimide composites (b)

经CVI和高温热处理后,碳纤维表面的沟槽(图3(a))逐渐被热解碳层覆盖。热解碳层增加了碳纤维表面的粗糙度,这不仅增强了热解碳与树脂的界面结合,也间接增强了碳纤维与树脂间的结合(图3(b))。随着热解碳含量增加,热解碳带来的界面变化以及材料模量的变化都可能影响材料内各界面间的物理结合,同时对复合材料的热物理性能以及力学性能产生影响。

图3 碳纤维表面(a)和经热解碳包覆后的碳纤维(b)形貌Fig.3 Morphology of Carbon fiber surface(a) and carbon fiber coated with pyrolytic carbon(b)

2.2 热解碳含量对碳/碳-聚酰亚胺复合材料线膨胀系数的影响

材料XY向、Z向线膨胀系数如表2所示。未添加热解碳的对照组P0,XY向线膨胀系数比Z向小。结构上,层间主要靠Z向不连续纤维针刺结合,Z向纤维含量少,层间作用力低,而XY向平面层内碳纤维含量较高,微观结构紧密,在树脂基体内作为增强骨架起到很好的保护以及约束作用。在压强恒定、温度升高的情况下,复合材料XY向更容易保持稳定。

表2 碳/碳-聚酰亚胺复合材料XY向、Z向平均线膨胀系数Table 2 Average linear expansion coefficients in XY and Z directions of carbon/carbon-polyimide composites

由表2可知,P0,P1,P2,P3的XY向平均线膨胀系数在(0.67~0.79)×10-6℃-1之间,四组XY向平均线膨胀系数基本相当。引入热解碳后,Z向平均线膨胀系数显著降低,P1,P2,P3较P0依次降低了41.6%,41.8%,24.1%。

平均线膨胀系数在单一方向上的差异反映出热解碳含量对复合材料热膨胀性能的影响。当不含热解碳时,复合材料因碳纤维和树脂基体平均热膨胀系数不同而容易在温度变化时产生残余应力,形成基体裂纹,材料综合热变形能力提高[10-11],导致平均线膨胀系数升高。当热解碳含量过多,热解碳层过厚,会削弱界面间的结合,使平均线膨胀系数再次增加。引入适当的热解碳含量,在碳纤维与树脂基体间形成过渡层,增强碳纤维、热解碳层、树脂的两两结合,降低平均线膨胀系数,改善材料在高温环境下的尺寸稳定性。

2.3 热解碳含量对碳/碳-聚酰亚胺复合材料压缩性能的影响

图4是不同热解碳含量的复合材料XY向、Z向压缩强度。P0,P1,P2,P3的XY向压缩强度依次是243.91,244.73,216.65,210.79 MPa。与P0相比,P1的XY向压缩强度与P0相当,P2,P3各自降低11.2%,13.6%。Z向压缩强度依次是269.22,258.80,246.68,219.20 MPa。引入热解碳后,对P1,P2的Z向压缩强度影响较小,各自降低了3.9%,8.4%,P3的Z向压缩强度下降较为明显,降低18.6%。

图4 不同热解碳含量的碳/碳-聚酰亚胺复合材料压缩强度Fig.4 Compressive strength of carbon/carbon-polyimide composites with different pyrolytic carbon contents

综上所述,P1压缩强度与P0相当,较低的热解碳含量基本保持了材料的压缩强度。随着热解碳含量继续增加,材料压缩强度逐渐降低。因为碳层厚度影响材料内各界面间的结合,当热解碳层的厚度越大,碳纤维与树脂基体的间接结合越弱,承受压缩载荷时更容易发生碳层脱粘,从而造成压缩破坏。因此P3的XY向、Z向压缩强度会显著降低。

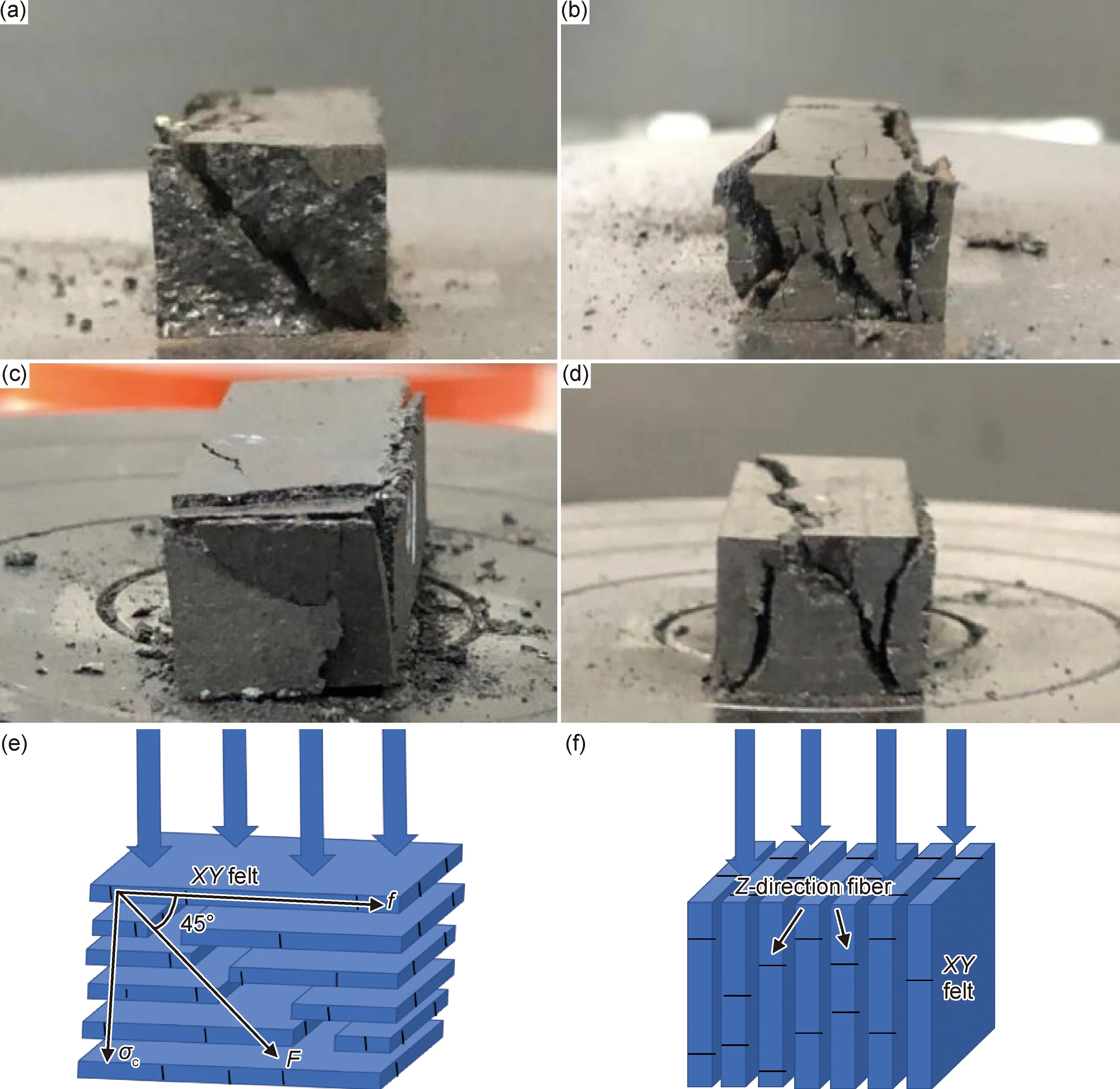

图5为碳/碳-聚酰亚胺复合材料压缩破坏图像。从图5可以观察到,无论是P1还是P3,材料各个方向上的压缩破坏形式保持一致,Z向压缩均产生对角线形状的破坏裂痕(图5(a),(c)),XY向压缩均产生压溃式破坏(图5(b),(d))。两种宏观破坏形式与复合材料本身增强相(碳毡)的结构有直接关系。

本实验所用的碳毡XY面由纤维网胎构成,Z向由不连续纤维垂直于XY面针刺制成。进行Z向压缩时,受压面不仅有垂直压应力σc,还有平行于层间的摩擦力f,在合力F的作用下使破坏裂纹与载荷轴成45°角方向生长,试样呈剪切破坏模式[12](图5(e))。XY向压缩时,加载方向垂直Z向针刺纤维,由于泊松效应让材料横向应变超过变形极限而发生基体开裂或纤维脱粘,Z向纤维无法提供足够支撑而使基体沿着纤维铺层面断裂,形成横向开裂压溃式破坏(图5(f))。

图5 碳/碳-聚酰亚胺复合材料压缩破坏图像 (a)P1的Z向压缩;(b)P1的XY向压缩;(c)P3的Z向压缩;(d)P3的XY向压缩;(e)剪切破坏;(f)横向开裂破坏Fig.5 Compression failure images of carbon/carbon-polyimide composites (a)Z compression of P1;(b)XY compression of P1;(c)Z compression of P3;(d)XY compression of P3;(e)shear failure;(f)transverse cracking failure

2.4 热解碳含量对碳/碳-聚酰亚胺复合材料弯曲性能的影响

图6(a)显示了不同热解碳含量的碳/碳-聚酰亚胺复合材料Z向弯曲强度。可知,经过热解碳改性后,复合材料的Z向弯曲强度开始有所降低,由P0的92.77 MPa降低至P1的77.11 MPa,降低16.9%。随着热解碳含量继续增加,Z向弯曲强度逐渐升高, P2,P3的Z向弯曲强度依次是80.71,86.06 MPa,较P0降低13%,7.2%。与P1相比,热解碳对P2,P3弯曲性能的削弱逐渐降低。图6(b)中,P1,P2,P3的应力-应变曲线变化趋势相似,在初始弹性阶段,随着载荷的增加,曲线呈明显线性关系,在应力最高点发生断裂。

热解碳含量较低时,热解碳层破坏了碳纤维与聚酰亚胺基体结合原有的稳定性,导致材料Z向弯曲强度降低。随着热解碳含量增加,复合材料内部可能形成具有模量梯度的间相;通常PAN基碳纤维弹性模量在230 GPa以上,热解碳弹性模量集中在8.8~32 GPa之间,聚酰亚胺树脂弹性模量低于6 GPa[13-16],热解碳层减小了碳纤维与树脂基体间模量的差异,弯曲破坏时能有效传递载荷,减少界面间的应力集中,并且热解碳含量越多,为更多的碳层脱粘以及裂纹扩展提供可能,可提高材料的弯曲强度。

图6 不同热解碳含量的碳/碳-聚酰亚胺复合材料Z向弯曲强度(a)和应力-应变曲线(b)Fig.6 Z-direction bending strength(a) and stress-strain curves(b) of carbon/carbon-polyimide composites with different pyrolytic carbon contents

通过扫描电镜对弯曲试样的断裂面进行观察,进一步分析热解碳含量对复合材料弯曲性能的影响。图7为碳/碳-聚酰亚胺复合材料Z向弯曲断裂面扫描电镜图像。由图7可知,弯曲断面主要包含了光滑平整的树脂相和断裂的碳纤维,综合弯曲应力-应变曲线,材料整体表现为脆性断裂。随着热解碳含量增加,碳纤维拔出数量逐渐增多,因碳纤维完全拔出而产生的孔洞数目逐渐减少,更多的碳纤维由单根演变成簇状拔出(如图7(a)~(c)虚线框所示),裂纹在热解碳层上环绕碳纤维发生偏转,并且还存在碳纤维与热解碳层的脱粘现象(如图7(b)~(d)所示)。在受到弯曲应力破坏时,裂纹的偏转、碳纤维的拉拔以及热解碳层的脱粘能消耗部分破坏应力,增加一定的韧性,有利于改善材料的弯曲性能。因此,随着热解碳含量增加,复合材料Z向弯曲强度逐渐升高。

图7 不同热解碳含量的碳/碳-聚酰亚胺复合材料在弯曲应力破坏下的微观形貌 (a)P1;(b)P2;(c),(d)P3Fig.7 Microstructure of carbon/carbon-polyimide composites with different pyrolytic carbon contents under bending stress failure(a)P1;(b)P2;(c),(d)P3

3 结论

(1)在20~300 ℃温度范围内,P0,P1,P2,P3的XY向平均线膨胀系数基本相当,线膨胀系数在(0.67~0.79)×10-6℃-1之间。而引入热解碳后,材料Z向线膨胀系数显著降低,P1,P2,P3依次较P0降低41.6%,41.8%,24.1%。

(2)P0,P1,P2,P3的XY向压缩强度依次是243.91,244.73,216.65,210.79 MPa,Z向压缩强度依次是269.22,258.80,246.68,219.20 MPa,P1的压缩强度与P0相当。材料XY向压缩表现出横向开裂破坏,Z向压缩表现出剪切破坏。

(3)P0,P1,P2,P3的Z向弯曲强度依次是92.77,77.11,80.71,86.06 MPa。热解碳含量较低时,热解碳层削弱了碳纤维与聚酰亚胺基体的结合,导致材料Z向弯曲强度降低。但随着热解碳含量增加,材料弯曲性能逐渐改善,这种性能变化可能与模量梯度层的形成以及裂纹的偏转、碳纤维的拔出、热解碳层的脱粘等增韧机制有关。

(4)不同的热解碳含量对材料的力学性能影响不同,较低的热解碳含量基本保持了材料的压缩性能,而较高的热解碳含量可基本保持材料的弯曲性能。在实际应用中,可根据材料工况选取工艺。