重轨矫直残余应力有限元模拟研究

梁 婕, 袁希金, 张亚军, 李永成

(1.中铁物总技术有限公司, 北京 100036;2.河钢股份有限公司邯郸分公司生产制造部,河北 邯郸 056015;3.河钢股份有限公司邯郸分公司线棒材厂, 河北 邯郸 056015;4.河钢股份有限公司邯郸分公司邯宝冷轧厂, 河北 邯郸 056015)

高速铁路的建设在带动我国区域经济建设的同时也促进了高速铁路钢轨技术的发展[1,2]。重轨作为轨道结构中最重要的组成部件,启着承受载荷、引导车轮顺利行进的重要作用,而重轨优良的物理性能与它断面几何尺寸、平直度、残余应力、生产工艺等有着密切的联系[3]。

重轨内部残余应力是重轨交货的一个重要质量指标,残余应力的大小及其在重轨内部的分布对安全行车有着极其重要的影响[4-7],铁标TB/T 2344—2012 及EN 钢轨标准(2006)均要求高速钢轨轨底的纵向最大残余拉应力应不大于250 MPa。重轨生产过程中残余应力的产生与轧制、预弯、矫直等工序有关。矫直作为重轨生产的最后一道精加工工序,矫直工艺对于控制钢轨平直度及内部残余应力有着重要的影响。重轨轧后预弯冷却、水平矫直辊压下规程、矫直速度等均影响矫直残余应力。本文模拟重轨水平矫直过程,研究弦高、压下规程对矫后残余应力影响对指导实际生产、提高生产效率有重要意义。

1 模型建立

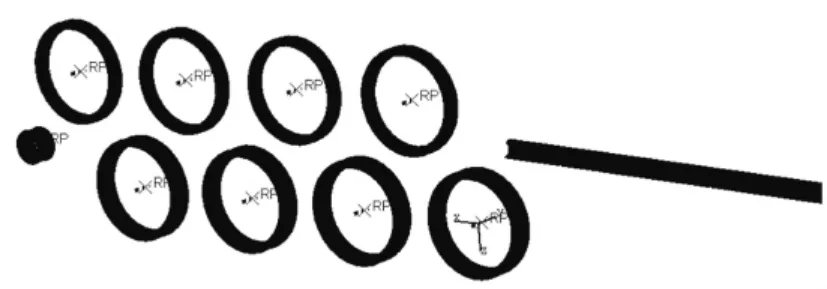

采用ABAQUS 有限元软件建立60 kg/m 重轨的水平矫直过程模型。根据某厂实际生产工艺建立8+1 的水平矫直模型(图1),矫直辊定义为刚性体,建模参数见表1。重轨材质为U71Mn,室温应力-应变曲线如图2 所示,材料参数见表2。为简化模拟计算重轨模型长度为10 m,质量缩放系数为10,重轨截面网格划分如图3 所示[8]。

图1 重轨水平矫直模型

图2 重轨应力- 应变曲线

图3 60 kg/m 重轨断面网格划分

表1 水平辊模拟参数

表2 重轨材料参数

在重轨8+1 水平矫直过程中,每三个水平矫直辊构成了一个矫直区域,重轨在每个矫直区域发生一次反向弯矫变形,总共进行了七次弹塑性矫直变形[9-10],如下页图4 所示。

2 结果分析

2.1 弦高对残余应力影响

模拟研究了重轨预弯冷却后,弦高分别为:600mm、700 mm、800 mm,在 22 mm-19 mm-7 mm-5 mm 相同压下规程水平矫直过程。三个不同弦高矫后3 m处横截面纵向残余应力分布如图5 所示。由图中可知,不同弦高矫后纵向残余应力分布相近,轨头-轨腰-轨底应力分布为压应力-压应力-拉应力。测量弦高600 mm、700 mm、800 mm 重轨矫后轨底中心纵向拉应力,分别为 94 MPa、126 MPa、145 MPa。重轨矫后轨底中心纵向残余应力值随矫前弦高的增加而逐渐增大,重轨矫前弦高与预弯冷却曲线的设定相关,为保证钢轨矫后内部较小的残余应力,在实际生产中应制定合理的矫直预弯曲线,有效控制重轨冷却弦高,降低矫后残余应力[11]。

图4 重轨水平矫直变形区

图5 不同弦高矫后纵向残余应力分布

在重轨矫后3 m 处沿轨头中心到轨底中心依次选取节点绘制纵向应力测量路径,测量重轨矫后表面纵向残余应力分布,结果如图6 所示。弦高600 mm、700 mm、800 mm 重轨矫后表面残余应力基本相近,大致呈“S”形分别,在轨头下颚和轨底轨腰连接处纵向应力均由拉应力转变为压应力,这可能与水平矫直过程中轨头与轨底与矫直辊相互作用产生弹塑性变形,而轨头下颚和底轨腰连接处没有直接作用相关。

2.2 压下规程对残余应力影响

模拟弦高800 mm 重轨三种压下规程矫直工艺(表3)。A 工艺为重轨标准矫直压下规程,B、C 为现场不同矫直工艺。由表3 可知,B 规程矫后轨底中心纵向残余应力小于A、C 规程,且压下规程艺对重轨矫后残余应力影响大于弦高影响。对比A、B、C 压下规程,重轨矫后残余应力随着R6、R8 辊压下量的增加而增大,且增加R6 辊的压下量重轨矫后残余应力的增加比增加R8 辊压下量作用明显。因此,在保证重轨矫后平直度的要求的前提下[12],可采取增大R2、R4 辊的压下量,适当降低 R6、R8 压下量的调整方法来降低钢轨矫后残余应力。即使重轨在Ⅵ、Ⅶ矫直变形区产生较小的弹塑性变形,将有利于降低矫后残余应力。

图6 重轨不同弦高矫后表面残余应力分布

表3 压下规程对残余应力影响

3 结论

1)重轨矫后残余应力随矫前弦高的增加而增大。22 mm-19 mm-7 mm-5 mm 矫直压下规程,弦高600 mm、700 mm、800 mm 重轨,矫后轨底中心纵向残余应力分别为94 MPa、126 MPa、145 MPa。工业生产中可通过制定合适的预弯曲线降低矫前弦高,减小矫后纵向残余应力。

2)重轨矫后残余应力随着R6、R8 辊压下量的增加而增大。适当减小R6、R8 矫直辊压下量,使重轨在Ⅵ、Ⅶ矫直变形区产生较小的弹塑性变形,有利于降低矫后残余应力。