低温退火对304表面质量的影响分析

王 伟

(山西太钢不锈钢股份有限公司不锈冷轧厂, 山西 太原 030003)

目前304 不锈钢冷板越来越多的应用在装饰行业,甚至用在罐箱外包装等行业,其成品板表面光洁度的一致性,就成为该类产品的关键特性之一。为改善304 冷板表面光洁度,提高成品板表面一致性,对原料洗后形貌进行对比分析,发现原料正常退火后表面形成一种密集状蜂窝缺陷,且蜂窝中存在微小铁鳞,正常酸洗无法将其彻底去除干净,退火温度越高、时间越长蜂窝生长越密集、深度更深。

1 试验

本次试验通过调整热线退火、破鳞、抛丸、酸洗等工艺达到改善原料洗后板表面微观形貌,轧制工艺暂不做调整,分析成品板表面光洁度改善情况。

1.1 退火工艺

本次过线速度TV 为150 m/min,5.0 mm 厚度过线速度为30 m/min。304 正常退火温度为1 130 ℃±20 ℃,低温退火温度降至 1 050 ℃±20 ℃,具体各区炉温如表1。

表1 低温试验炉区参数 ℃

1.2 破鳞、抛丸工艺

破鳞工艺采用大延伸率过线,试验过程采用1.5%延伸,提高延伸目的是通过大变形起到表面硬化目的,一方面加大表面除鳞,另一方面表面硬化后降低抛打坑的深度。

抛丸工艺:过线前将抛丸转速调整为1 750 r/min,过线后对表面粗糙度进行测量,Ra值控制在2.5~3.0 μm,Rz值控制在 16.3 μm,Rp值控制在 8.4 μm,整体粗糙度处于中等水平。

1.3 酸洗工艺

本次试验共采用两种酸洗工艺,方案一采用的是无硫酸酸洗工艺,混酸浓度也相对偏低;方案二采用硫酸,关键是将混酸浓度提高。不同酸洗工艺方案见表2。

表2 不同酸洗工艺方案

1.4 轧制工艺

轧制工艺采用正常BA 板生产工艺,原料厚度5.0 mm,成品目标厚度为1.5 mm,共轧制9 道次,首道次变形变形量为17%。中间换辊等环节均执行原有工艺,轧制压下量及厚度控制均能达到目标值,轧制过程中对比正常退火原料未发现有明显差异性。

2 原料表面分析

2.1 原料正常退火后表面形貌

下页图1 是高温退火后表面特征,该卷酸洗条件HF 酸控制在18 g/L 左右,通过扫描电镜不同放大倍数观察,图1-1 是500 倍下表面形貌,从图中可看出随机选取的视场中分白色部分和黑色部分,放大至图1-2 2 000 倍观察,发现白颜色部分被大量蜂窝状孔洞覆盖,孔洞直径在1 μm 左右,而发黑部分为正常晶粒部分,放大倍数5 000 到20 000 倍观察表面如图1-3、1-4 所示,蜂窝状孔洞中分布着少量残留物。

下页图2 是对孔洞中残留物进行能谱分析,通过能谱分析残留物成分主要是氧、铬、铁成材,该成分为典型氧化皮成分,说明热线正常酸洗后表面存在大量蜂窝状孔洞,酸洗工艺处理后孔洞中仍然残留着微量氧化铁皮,分析认为该残余微小铁鳞轧制过程中会影响BA 板表面质量。

图1 高温退火后表面形貌

图2 能谱分析残留物

2.2 低温退火热板表面形貌

2.2.1 低温退火后采用方案一酸洗工艺

低温退火后,采用方案一酸洗工艺对表面进行处理,在未使用硫酸且混酸浓度偏低的情况下,热板表面形貌如图3 所示,图3-1 是扫描500 倍表面形貌,图3-2 是扫描1 000 倍表面形貌,表面未出现蜂窝状缺陷,且表面铁鳞去除相对较干净,但因为过线浓度相对较低,酸洗后表面贫铬层未能去除干净。

图3 低温退火欠酸洗表面

将该试样进一步进行酸洗处理,在混酸段取酸样,将上述试样进行二次酸洗60 s 后表面形貌如图3 所示。图4-1 是500 倍表面形貌,图4-2 是1 000倍表面形貌,表面贫铬壳去除干净,表面基体完全显现,该表面形貌基本达到目标。

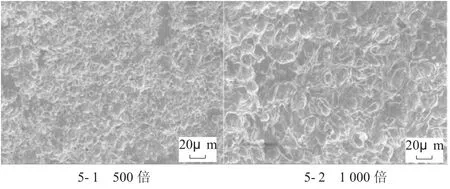

2.2.2 低温退火后采用方案二酸洗表面

后续进行低温酸洗工艺:退火工艺未发生变化,主要是改善酸洗表面,对混酸浓度进行调整,硝酸及HF 酸浓度提高至方案二水平,表面酸洗后表面形貌如图5 所示。图5-1 是500 倍扫描形貌,图5-2 是1 000 倍扫描形貌,表面贫铬壳去除干净,表面未发现有蜂窝状缺陷,基本达到目标热板表面形貌。

图4 二次酸洗试验表面形貌

图5 低温退火表面形貌

3 轧制后及成品表面分析

3.1 轧后表面分析

采用正常工艺轧制后表面形貌如图6 所示,由于原料表面未生成蜂窝状缺陷,表面不存在微小铁鳞附着,轧制过程中避免了微小铁鳞对成品表面影响,图6 是不同道次轧制后表面形貌变化情况,从轧制过程观察,表面相对较为均匀。

图6 低温退火轧制形貌

3.2 成品板表面光洁度

成品表面光亮度测量结果如102 页表3 所示,整体光洁度值相对较高,两卷试验料存在差别。此次成品光泽度测量是新光亮下线后测量数据。

4 结论

1)热线低温退火后表面未出现大量蜂窝状缺陷,且表面没有大量微小铁鳞存在,热板表面形貌改观较大。

表3 光洁度情况对比

2)调整酸洗工艺后,表面酸洗良好。

3)试验后,成品光泽度能达到较高水平。