冷镦螺栓杆部缩径处炭黑原因分析与预防

张卫新, 唐 朋, 雷 奎, 曹 凯

(浙江华远汽车零部件有限公司, 浙江 温州 325000)

(续上期)

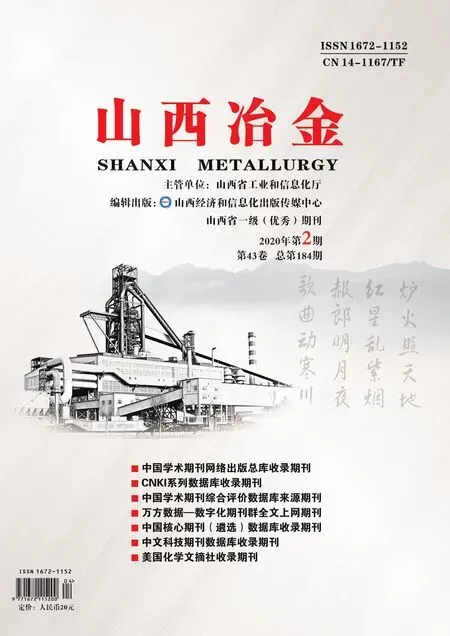

表6 不同温度、气体分数碳、Fe3C 析出量

定[16]。铁锈由方铁体(FeO)、磁铁体(Fe3O4)和赤铁体(Fe2O3)等铁氧化物的混合物构成,酸洗过程就是酸液与铁氧化物反应露出基体的过程,碳钢酸洗时间-电位曲线如图17 所示。曲线1 是实际的电位-时间(E-t)曲线,曲线 2 是每隔 0.1 s 测量值倒数 dE/dt 值连成的曲线。整个电位变化的过程受以下两个电极反应的影响:

两者相对于标准氢电极的平衡电位分别是-0.441 V 和0.771 V,从理论上推出,酸洗反应时的电位变化在此区间。从时间-电位曲线看出,酸洗除锈分为三个阶段,分别记为Ⅰ、Ⅱ、Ⅲ。

图17 碳钢酸洗时间- 电位曲线

第Ⅰ阶段是酸洗初期,时间最短,主要发生的化学反应:

电极电位由电极反应式(25)控制。

第Ⅱ阶段是酸洗反应的主要阶段,主要化学反应为:

锈层逐渐溶解的过程,电位逐渐降低,此时电极电位由电极反应式(25)和(26)的混合电位决定。

第Ⅲ阶段是酸洗后期,材料表面的锈层完全被溶解,此阶段的主要化学反应是:

此时电极电位主要由式(26)控制,时间-电位曲线趋于平稳。

3.4.2 酸洗液质量分数对酸洗时间的影响

在60 ℃下,分别记录盐酸质量分数为6%、8%、10%、12%、16%、18%、20%时,Q235 碳钢锈片放入酸液中0~100 s 的电位值,不同质量分数盐酸的时间-电位曲线如下页图18 所示。根据判定方法,可以得到最终的酸洗时间,通过数据处理软件origin8.0 拟合,得到关系曲线,酸洗除锈质量分数-时间曲线如图19 所示。

图18 不同质量分数盐酸的时间- 电位曲线

图19 酸洗除锈质量分数- 时间曲线

拟合关系方程式:

式中:t 表示酸洗时间,s;ω 表示盐酸质量分数,%。

在盐酸质量分数达到18%时,为最佳酸洗时间。

3.4.3 酸洗温度对酸洗时间的影响

固定盐酸质量分数为18%,分别记录温度为20、30、40、50、60、70、80 ℃时,Q235 碳钢锈片放入酸液中0~100 s 的电位值,Q235 碳钢在18%盐酸不同温度下的时间-电位曲线如图20 所示。根据判定方法,可以得到最终的酸洗时间,通过数据处理软件origin8.0 拟合,得到关系曲线,酸洗除锈温度-时间曲线如图21 所示。

图20 Q235 碳钢在18%盐酸不同温度下的时间- 电位曲线

图21 酸洗除锈温度- 时间曲线

拟合关系方程式为:

式中:t 表示酸洗时间,s;T 表示盐酸温度,℃。

由图21 可知,温度高于60 ℃,拟合曲线趋于平缓,主要是盐酸大量挥发,影响溶液实际含酸量;60 ℃以下有助于化学反应的进行,为最佳酸洗温度。

3.4.4 缓蚀剂

缓蚀物质在金属表面的吸附情况决定了有机缓蚀剂的缓蚀效果,同浓度的盐酸中,不同浓度的缓蚀剂在碳钢表面的覆盖度:

式中:νm为最小腐蚀速率,ν 为腐蚀速率,ν0未加缓蚀剂的腐蚀速率,θ 为缓蚀剂在碳钢表面的覆盖度。

本文主要分析PESA、Tween-80 对碳钢的缓蚀作用。

3.4.4.1 PESA 的缓蚀作用

聚环氧琥珀酸的缓蚀机理可以用吸附膜理论来解释。有机缓蚀剂分子主要是通过材料表面的牢固吸附,生成有效的吸附膜,并利用其空间位阻,将金属表面与反应物粒子隔开,来实现缓蚀作用。

PESA 是一种阴极缓蚀剂,它的分子结构含有极性基团(-0H,-C00H)等,极性基团吸附在金属表面作定向排列,改变了双电层的结构,从而提高金属离子化的活化能;相反,非极性基团远离金属表面也作定性排列,会形成一层相当致密的疏水性保护膜,使得腐蚀介质被缓蚀剂分子排挤出来,将介质与金属表面隔开,抑制腐蚀的反应。其次,PESA 分子极性基团中心氧原子有未共用电子对,当金属存在空的d轨道时,这些孤对电子就会与其形成配位键,使得PESA 分子在金属表面发生化学吸附。PESA 通过物理吸附和化学吸附的双重作用,形成一道吸附层屏障,阻碍材料的腐蚀反应。18%盐酸中不同温度、PESA 质量浓度与缓蚀率关系如图22 所示。

图22 18%盐酸中不同温度、PESA 质量浓度与缓蚀率关系

3.4.4.2 Tween-80 的缓蚀作用

非离子表面活性剂可以使体系的表面状态发生明显改变或者显著降低液体的表面张力,润湿和乳化性能良好,在水溶液中不电离,抗盐性好,耐酸碱。

Tween-80 通过范德华力吸附到碳钢表面,覆盖单一分子层,由于分子结构较大,存在一定的空间位阻,产生的吸附膜不牢固。当浓度达到一定值时,接近临界胶束浓度,它在溶液中的形态发生变化,生成胶团,有效单体浓度不变,缓蚀率平缓。Tween-80 聚氧乙烯链中醚键氧原子的孤对电子可以与铁原子的空d 轨道键合,进而发生化学吸附。

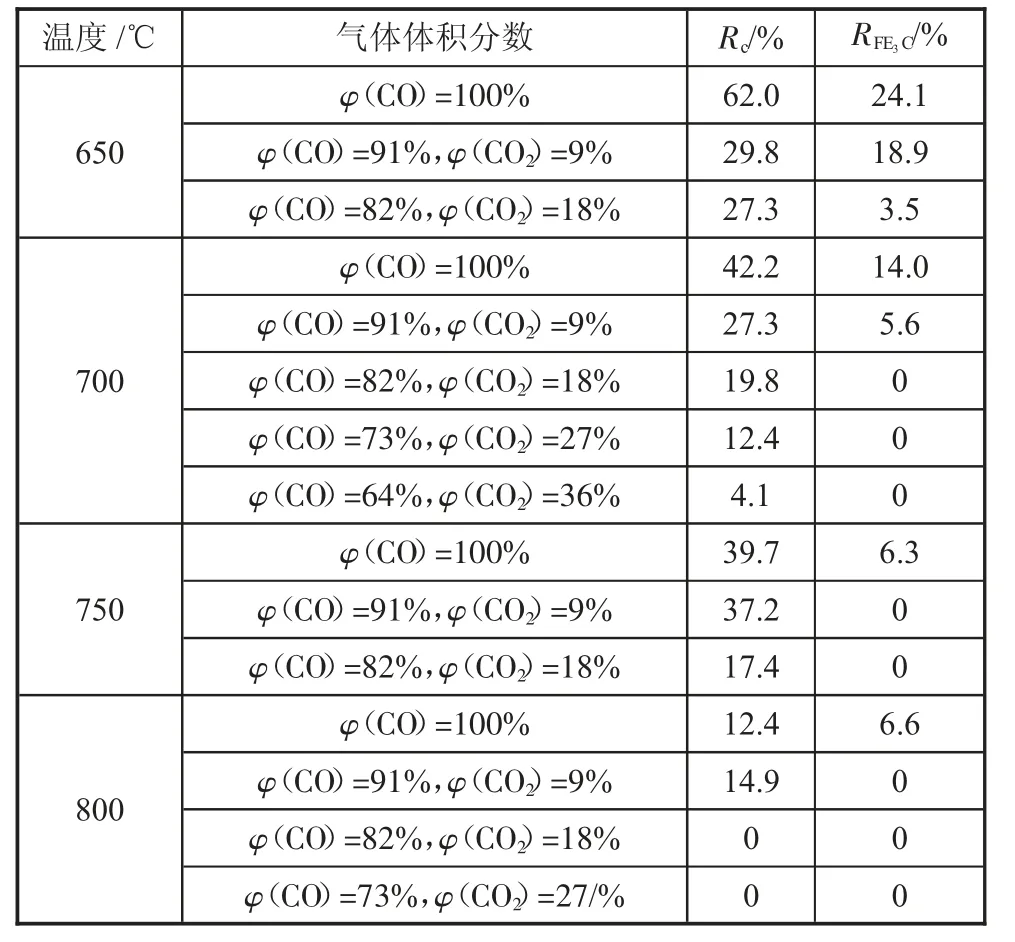

Tween-80 是一种混合抑制性缓蚀剂,在盐酸介质中,物理吸附和化学吸附并存,首先发生物理吸附,然后再进行化学吸附,极大的降低了吸附自由能。20 ℃18%盐酸Tween-80 质量浓度与缓蚀率的关系如图23 所示。

图23 20 ℃18%盐酸Tween-80 质量浓度与缓蚀率的关系

3.4.4.3 吸附模型讨论

碳钢表面吸附符合Langmuir 吸附等温方程式:

式中:h为校正因子;C为缓蚀剂浓度;θ 为覆盖度;K为吸附平衡常数。

3.4.4.4 热力学讨论

根据式(33)、式(34)、式(35)、式(36),结合试验数据[17],可以算出,吸附是放热过程,温度适当降低,缓蚀率升高;ΔG0<0 缓蚀剂在碳钢表面的吸附是一个自发的过程,以化学吸附为主;ΔS0>0 缓蚀剂分子吸附到碳钢表面后使得缓蚀剂分子自由度增加,体系的混乱度增大,熵增加,主要是因为取代吸附过程由缓蚀剂的吸附和水分子的脱附两部分组成,而水分子的脱附是一个熵增加的过程,大于缓蚀剂吸附引起的熵的减小,体系总熵增加,是吸附的动力来源。

1)Vant Hoff 方程式。

式中:K 为吸附平衡常数;ΔHads为吸附焓变;R 为标准气体热力学常数;T 为热力学温度;C 为常数。

2)吸附自由能。

式中:ΔG0为吸附自由能变;55.5 为水在溶液中的浓度,mol/L。

3)热力学基本方程。

3.4.4.5 动力学讨论

缓蚀剂浓度的增加,使吸附在碳钢表面的活化能Ea增加,此时的腐蚀反应需要克服较高的能量障碍,进而有效抑制腐蚀反应的进行。

式中:ν 为腐蚀速率;Ea为反应表观活化能;R 为标准气体热力学常数;T为热力学温度;A 为指前因子。

4 试验

4.1 改制过程要因分析

4.1.1 试验设计

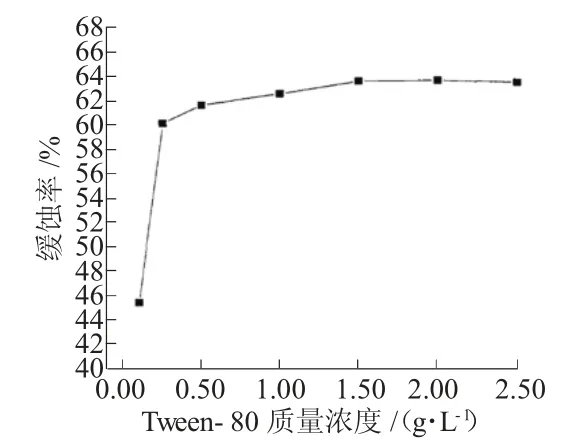

选取邢钢毛料Φ12 mm,改制批号为18-0257 903,改制工艺路线:毛料Φ12 mm→抛丸→硼砂润化→粗拉Φ11.2 mm→球化退火→酸洗→磷皂化→精拉Φ10.8 mm。其中,在同一台设备粗拉时,前8 圈不使用拉丝粉,后8 圈使用拉丝粉;酸洗时,未使用拉丝粉的4 圈和使用拉丝粉的4 圈选择旧酸酸洗,其余两种状态选择新酸酸洗。对形成四种状态精拉后的成品丝进行编号,试验安排如表7 所示。

表7 试验安排

4.1.2 试验过程

4.1.2.1 粗拉

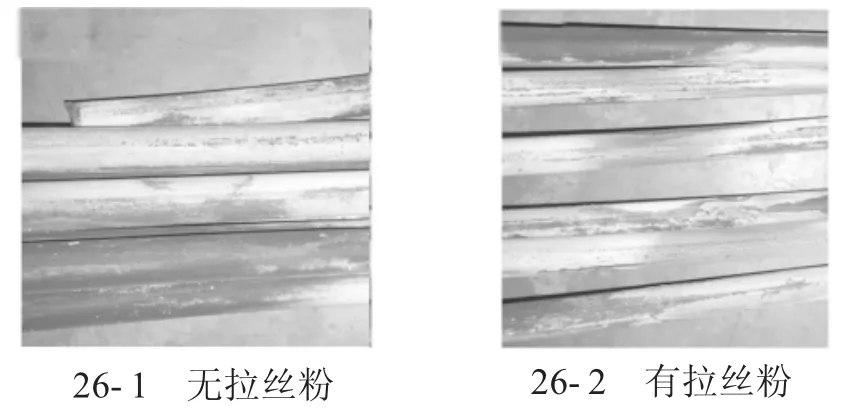

观察两种粗拉状态的外观,无拉丝粉的盘条表面粗糙,有拉丝粉的盘条光亮。粗拉表面外观如图24 所示。

图24 粗拉表面外观

4.1.2.2 球化退火

球化退火温度曲线如图25 所示,使用3 号振昌炉退火,工艺中580 ℃点火后,甲醇流量90 mL/min,氮气流量3m3/h,温度升至740℃,甲醇调整为75mL/min,温度降至680 ℃时,关闭甲醇,氮气流量维持3 m3/h至出炉,出炉温度约550 ℃左右。退火出来的两种状态的盘料处在炉中同一位置,表面大部分都是白色状态,少部分地方为黑色,无粉末状,且不能擦掉,退火盘料表面状态如图26 所示。

图25 球化退火温度曲线

图26 退火盘料表面状态

4.1.2.3 酸洗

根据表6 的试验方式使用盐酸酸洗,酸洗时间相同,4 种状态的试样,酸洗后,都残留有黑色物质,黑色物质都浮在材料表面,并且可以擦拭掉,酸洗状态如图27 所示。

图27 酸洗状态

4.1.2.4 水洗磷皂化

将1 号至4 号试验品,一起浸入水中,观察表面仍存在黑色物质,为了后期观察黑色物质对冷镦产品的影响,未通过高压水枪冲洗清除。将盘料再进行磷化,材料表面黑色物质残留,最后进行皂化,黑色物质任然残留,水洗磷皂化状态如图28 所示。

4.1.2.5 精拉

在同一机台上,将盘料精拉到Φ10.8 mm,1 号和2 号表面光泽度好于3 号和4 号表面光泽度,精拉表面状态如图29 所示。

4.1.3 冷镦结果

使用一车间B19 机台冷镦光大台阶螺栓411000 0331193。通过冷镦后的产品对比,操作人员最后确认,认为四种状态的产品都可以接受,尺寸上可以缩的起,其中,3 号与4 号样品最佳。从3 号试样中,选取有碳黑和无碳黑的产品,有炭黑的产品表面磷化膜消失,无炭黑产品表面磷化膜有附着,炭黑对比如图30 所示。从螺栓与材料表面颜色对比,新酸的磷化效果好于使用旧酸的磷化效果,冷镦产品对比如下页图31 所示。

图28 水洗磷皂化

图29 精拉表面状态

图30 炭黑对比

4.2 退火状态要因分析

4.2.1 试验设计

选取 35K 盘料 18-0258025Φ11.2 mm 退火后,观察表面状态,然后进行酸洗磷皂化,改拔为Φ10.8 mm 的成品丝,冷镦后查看产品表面状态。

图31 冷镦产品对比

4.2.2 试验过程

4.2.2.1 球化退火

35K 盘条在3 号炉进行球化退火,580 ℃点火后,甲醇流量90 mL/min,氮气流量10 m3/h,温度升至720 ℃,甲醇调整为65 mL/min,温度降至680 ℃时,关闭甲醇,氮气流量维持10 m3/h 至出炉,出炉温度约550 ℃左右。球化退火工艺如图32 所示。退火后的材料表面大部分被拉丝粉覆盖,少部分被氧化,退火表面状态如图33 所示。退火材料存在脱碳约10 丝。

图32 球化退火工艺

图33 退火料表面状态

4.2.2.2 酸洗

将材料浸入到新酸中20 min,水洗后,宏观表面光亮,但材料隐蔽的位置仍残留黑色物质,且可以擦拭掉。酸洗状态如图34 所示。

4.2.2.3 精拉

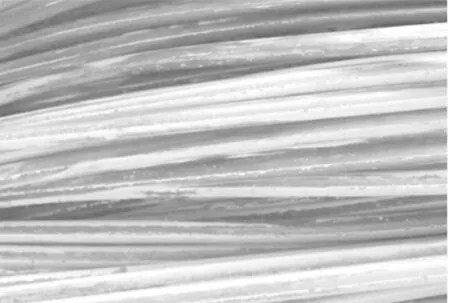

盘料精拉后,表面呈现深灰色,成品丝如图35所示。

4.2.3 冷镦结果

在一车间B19 机台冷镦光大产品7/16-20*35法兰面台阶螺栓,螺栓杆部缩径后,磷化膜存在,冷镦产品如图36 所示。

图34 酸洗状态

图35 成品丝

图36 冷镦产品

5 结果分析

5.1 过程分析

毛料经过抛丸硼砂润滑以后,表面存在一定的粗糙度,在粗拉时,没有使用拉丝粉的盘条,会增加表面的磨损,同时增加表面的氧化层附着,有拉丝粉保护的盘条,可以减少表面铁粉附着量。经过退火后,两种盘料表面都附着白色物质,白色物质为拉丝粉高温下形成,起保护作用,但同时两种材料表面部分存在黑色附着物,说明粗拉状态不是黑色物质形成的主要因素。材料在经过盐酸浸泡后,不管是新酸还是旧酸,盘条表面都有黑色片状物附着,进一步说明,黑色物质不是在盐酸中形成,盐酸同时很难与其发生反应,同时也推出黑色物质是在退火后形成,由前面的理论分析可知,退火材料在550 ℃左右出炉,开始接触空气,在这个过程中,材料表面氧化形成致密Fe3O4层,该氧化物与盐酸较难反应。

检测退火料增脱碳,得出炉内气氛碳势偏高,炉内CO 浓度偏高,可与铁基体形成Fe3C 化合物,或者在降温过程中,CO 发生析碳反应。盘条表面入炉前有较多氧化层,会在炉内被CO 还原为铁粉,形成的铁粉会成为Fe3C 的催化剂,促进碳化物形成,同时,Fe3C 与酸也较难反应。

Fe3O4、Fe3C、C 在酸洗过程,未清理干净,最终会通过酸洗磷皂化,残留在产品表面,降低磷化层附着力,通过缩径应力的分析,缩径越大,对磷化层的附着力要求越高。对比清洗干净与未清洗干净的冷镦后的产品表面,同样的缩径应力下,未清洗干净的盘料缩径后较难存在磷化膜。

通过以上分析,粗拉材料表面的磨损,会影响到磷化膜的附着力,酸洗质量会影响磷化的反应程度。

5.2 退火分析

试验结果证明,炉内气氛的调整会影响到磷化的质量。

保温阶段,退火炉内碳势略低,CO 气体比例的减少,可以降低Fe3C 的形成量;残留的CO 会在降温过程发生析碳反应。新酸浸泡后,盘条表面任然有黑色物质的残留,但相比CO 含量较高的情况下,覆盖程度有所降低,分析主要原因为关甲醇时间较晚,炉内气氛未及时置换出去导致。

6 结论

1)冷镦螺栓表面因黑色物质残留造成的缩颈困难,推断是在退火过程中,材料表面形成Fe3C、C、Fe3O4综合作用的结果,因缺乏扫描电镜设备,无法判断主要成分。

2)Fe3C 和C 的形成主要受到CO 浓度的影响。防止产生,可以在高温阶段前较大流量开启甲醇,还原脱碳反应物质,温度升至高温段后,降低甲醇流量,氮气大流量开启,降低气固相化学反应程度,保温一段时间后关闭甲醇。

3)材料表面的铁粉会促进Fe3C 的形成,盘料退火前,应降低盘条表面的氧化层。

4)Fe3C 在温度低于700 ℃与空气接触后必然形成,可以在降温至600 ℃时,升起炉盖留有一定的空间,使空气进入,保温一段时间,使材料形成较容易酸洗的FeO 层,500 ℃后出炉空冷。

5)酸洗属于电化学腐蚀,与氧化层反应难易程度不同,可以通过加入缓蚀剂,增加钢材表面活化能,改变腐蚀的不均性。