550 MPa高强耐候钢的工艺性能研究

郭 锐,何 博,汪 飞,石 践

(马鞍山钢铁股份有限公司,安徽 马鞍山 243000)

目前铁路集装箱运输主要采用X70型集装箱专用平车(载重70吨,尺寸:13.466 m×3.164 m),1辆70吨级平车可以放2个20英尺国际标准集装箱,而2个20英尺标准集装箱最大总重仅为60.96吨,即70吨级集装箱专用平车的运力没有得到充分发挥。铁路总公司为进一步推进铁路供给侧改革,深化现代物流建设,充分发挥70吨集装箱专用平车的运输能力[1]。20英尺35吨铁路敞顶集装箱能够减少货物在不同运输方式之间转换时的装卸作业次数,从而降低由此产生的过程成本,同时符合国家降低市场上的物流运输成本的发展要求和当前物流市场的发展需求,是未来集装箱战略[2]的重要组成部分。作为铁路总公司进一步推进铁路供给侧改革、深化现代物流建设推出的货运新产品,铁路总公司同步推出了免收20英尺35吨铁路敞顶集装箱吊装费和回空费的新政策,大力推进20英尺35吨铁路敞顶集装箱的应用,存在广阔的市场空间及发展前景[2~3]。

20英尺35吨铁路敞顶集装箱比20英尺国际标准通用集装箱宽度和高度均有所增加,自重降低了21.72%,载重提高14.27%[4]。满足降低自重,实现集装箱轻量化的措施就是结构件采用550 MPa高强耐候钢替换355 MPa普通耐候钢。

1 试验材料与方法

本文在实验室开展了550 MPa高强耐候钢的研究,探索其化学成分、轧制工艺及显微组织控制,为550 MPa高强耐候钢工业试制方案的制定提供指导,550 MPa高强耐候钢目标性能见表1。

表1 550MPa高强耐候钢目标性能

试验材料分别为两种不同化学成分的高强耐候钢,化学成分如表2所示,为考察卷取温度对2种试验钢性能的影响,卷取温度分别设定为640 ℃和590 ℃,详细热轧工艺参数如表3所示。

表2 试验材料化学成分 单位:%

表3 热轧工艺参数

从热轧板上切取金相试样,经研磨、抛光,之后用4%硝酸酒精溶液腐蚀后,再在Leica DMIRM 型光学显微镜下进行组织观察。分别按照GB/T 228、GB/T229和GB232标准,沿热轧板的横向切取拉伸试样、冲击试样和冷弯试样,在Z600电子拉力试验机上测定钢板力学性能,在PTM1300冲击试验机上测定其冲击性能,在WZW-2000型弯曲试验机上测定其冷弯性能。

腐蚀试验参数:腐蚀液温度(45±2)℃、箱内环境温度(45±2)℃,环境相对湿度70%±5%R.H.,腐蚀液为0.01 mol/L的亚硫氢钠溶液,补给液为0.02 mol/L的亚硫酸氢钠溶液;试验时间:72 h,每1循环周期(60±3)min,其中试样在腐蚀液中浸润时间(12±1.5)min。腐蚀产物的去除按照GB/T 16545-2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》进行,缓蚀剂按表A1中的C3.5配置:500 ml盐酸+500 ml蒸馏水+3.5 g六次甲基四胺。

腐蚀失重率(W)按下式进行计算:

式中:W—失重率,g/(m2·h);G0—试样原始重量,g;G1—试样试后重量,g;a—试样长度,mm;b—试样宽度,mm;c—试样厚度,mm;t—试验时间,h。

相对腐蚀率=W试验钢/WQ345B×100%。

2 试验结果与分析

2.1 力学性能

试验钢的力学性能如表4所示,对应的显微组织照片见图1。试验钢1-1的屈服强度为556 MPa,延伸率为20%,满足目标性能要求。试验钢1-2显微组织为粒状贝氏体+少量铁素体,由于贝氏体含量相对较高,屈服强度达到594 MPa,但是延伸率较低,为17%,不满足目标要求。试验钢2-1的屈服强度为578 MPa,延伸率为23%,试验钢2-2的延伸率为15%,低于目标要求。加热温度和终轧温度相同,不同卷取温度的试验钢2的显微组织为铁素体+粒状贝氏体+少量珠光体。随着试验钢卷取温度的升高,其屈服强度降低,延伸率升高,采用640 ℃高温卷取,有利于提高延伸率。粒状贝氏体+少量铁素体组织和铁素体+粒状贝氏体+少量珠光体组织均能达到力学性能目标,但组织为后者的试验钢强度和延伸率相对较高,综合力学性能更好,因而获得铁素体+粒状贝氏体+少量珠光体的显微组织有利于实现550 MPa高强耐候钢开发[5]。

表4 力学性能

图1 显微组织

2.2 冷弯性能和冲击性能

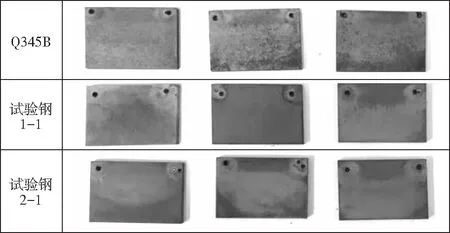

试验钢上取横向冷弯试样进行了180°(d=2a)冷弯试验,弯曲后的照片如图2所示。为规避表面氧化层的影响,冷弯试验后试样表面采用了酸洗处理。冷弯试验后试样表面无裂纹出现,表明试验钢1和试验钢2都具有良好的冷弯性能,表明试验钢具有良好的成型性能。

酸洗前表面180°(d=2a)

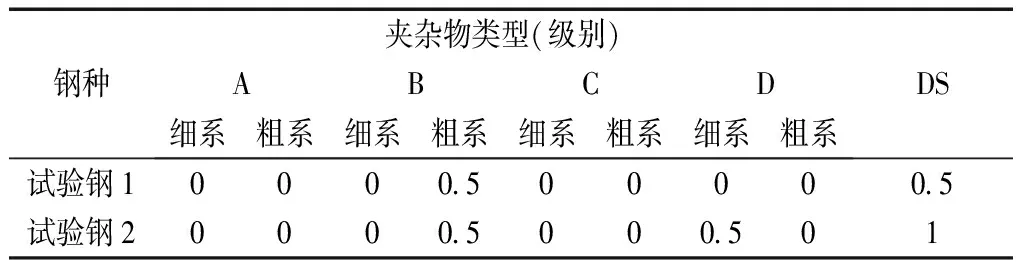

A类硫化物夹杂一般以长条状的MnS存在,A类硫化物夹杂物级别较高的钢材,发生变形时会优先在夹杂物与金属界面出发生分离,并在其周围形成很多细小的空洞,这些空洞随着形变过程不断扩展,相互合并,最终形成大量裂纹,恶化钢材的冷弯性能[6]。试验钢的非金属夹杂物种类及级别如表5所示,试验钢中各类夹杂物级别≤0.5级,其中A类硫化物夹杂物级别为0,因而试验钢的冷弯性能较好。

表5 非金属夹杂物类型和级别

试验钢的系列冲击吸收功和断面纤维率如表6所示,冲击功随温度变化曲线如图3所示,两种试验钢的-40 ℃冲击功>50 J,达到目标要求。两种试验钢的系列冲击功比较稳定,没有出现急剧降低的现象,且冲击试样断口的纤维率都为100%,基本没有出现脆性断裂,且韧脆转变温度都低于-60 ℃,冲击性能及稳定性良好。

试验钢1-1 试验钢2-1

表6 系列温度冲击

试验钢2-1的系列温度冲击断口宏观形貌如图4所示,SEM形貌如图5所示。可见在-60 ℃下冲击断口仍然以微孔聚集型的韧窝断裂为主,韧窝底部较为洁净,未见夹杂物存在,表现为冲击韧性良好[6]。

图4 系列温度冲击断口宏观形貌

图5 系列温度冲击断口SEM形貌

2.3 耐腐蚀性能

试验钢和对比钢Q345B进行72 h的周期浸润腐蚀试验之后,试验钢1和试验钢2相对于Q345B腐蚀率分别为54%和53%,详见表7所示,试样表面形貌见图6所示。Q345B表面锈层较为疏松,表面粗糙,锈层出现大量脱落。而试验钢锈层致密完整,具备阻碍腐蚀介质渗透进去,抑制进一步腐蚀基体的作用,因而耐蚀性能明显优于Q345B。Cr元素形成一层致密的Cr2O3氧化膜保护基体,张海涛[7]提到Cr元素还可以使得实验钢锈层孔洞裂纹减少,有利于锈层的致密化,Cu元素富集形成致密的CuO氧化层。宋春晖[8]提到Cu可以提高α-FeOOH形核率,而α-FeOOH是绝缘的非活性物质,它是最稳定的羟基铁氧化物,是保护性锈层的主要构成相。相对Q345B来说,耐候钢中的Cu元素使锈层结构得到细化,促进锈层形成α-FeOOH,提高钢的耐腐蚀性能。Ni不仅可以提高钢材的耐蚀性,还能显著改善钢的低温韧性。由此表明:Cr、Ni、Cu等合金元素提高钢板耐腐蚀性能的主要原因是提升锈层致密性[9~10]。

表7 腐蚀速率

图6 腐蚀宏观形貌

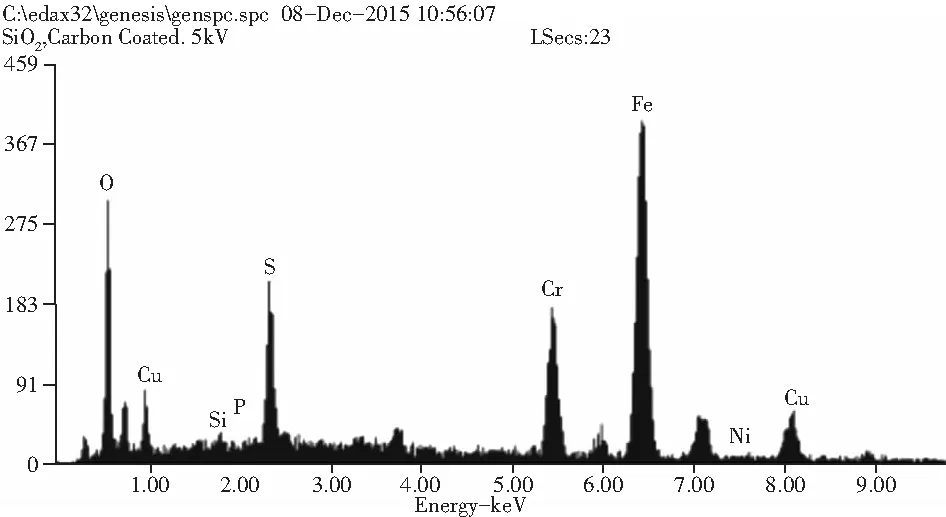

对试验钢的内锈层进行了EDS能谱分析,如图7所示。可见内锈层腐蚀产物主要为铁的氧化物,锈层还存在着Cr、Cu等耐蚀性元素的富集。Cr在内锈层富集能有效提高锈层对腐蚀性介质的选择透过特性。Cu和Cr在锈层内部产生附集,两种元素的协同增强了锈层的保护作用,使试验钢的耐蚀性能明显增强[11]。

图7 内锈层EDS能谱图

3 结论

(1)采用0.09C+1.35Mn+0.050Nb+0.015Ti或0.06C+1.10Mn+0.050Nb+0.030Ti的化学成分设计和640 ℃高温卷取工艺,试验钢的力学、冷弯和冲击性能良好,达到目标性能,韧脆转变温度低于-60 ℃。

(2)粒状贝氏体+少量铁素体组织和铁素体+粒状贝氏体+少量珠光体组织类型的试验钢均能达到试验钢的目标性能,但组织为铁素体+粒状贝氏体+少量珠光体的试验钢的强度和延伸率相对较高,综合力学性能更好。

(3)试验钢中添加了Cr、Ni、Cu,使其表面生成的锈层致密完整,有效阻碍了腐蚀介质进一步腐蚀基体,同时Cr、Cu元素在内锈层中富集并产生协同作用增强了锈层对基体的保护,使试验钢的耐蚀性能明显增强,相对于Q345B腐蚀率≤55%。