高炉炉内煤气流调整分析

邓超群

(福建罗源闽光钢铁有限公司,福建 罗源 350600)

罗源闽光二期1号高炉于2021年1月16日点火投产,设24个风口,两个铁口,采用先进的串罐无料钟炉顶设备,煤气均压回收系统、软水密闭循环冷却系统,开炉初期因后道工序原因,产量按3500 t组织生产,堵5个风口,5月份以后全风口送风,高炉日产4700 t,燃料比519 kg/t左右,煤比160±5 kg/t·Fe,高炉中心气流时有时无,煤气利用率仅44%左右,三钢、马钢等同级别高炉煤气利用率达49%,2022年3月高炉发现炉喉结瘤,影响炉况顺行,高炉走料不稳,时快时慢,量压关系波动大,7月份瘤脱落后炉况有所恢复。高炉作业区组织技术人员对1号开炉以来的生产进行总结,认为长期边缘过重、原燃料质量差,风速不足无法打穿中心,是导致煤气利用率低的要因,必须改善炉内煤气流分布,才能实现炉况长期顺行稳定,高产、低耗。

1 高炉煤气流治理

1.1 强化原燃料管理

(1)精料是高炉炼铁的基础,是高炉生产顺行、指标先进、节约能耗的基础和客观要求[1]。原燃料的质量好坏直接影响到高炉的炉内煤气流的分布,罗源闽光无焦化厂,高炉焦炭全部外购,焦炭采购种类多、质量参差不齐,造成炉况波动较大。2022年8月以来高炉改善入炉原燃料质量,稳定焦炭种类,采用日本搭配东义、山焦焦炭(成分如表1所示),以日本为主焦搭配另两种焦炭使用,做好优劣搭配。

表1 焦炭质量指标 单位:%

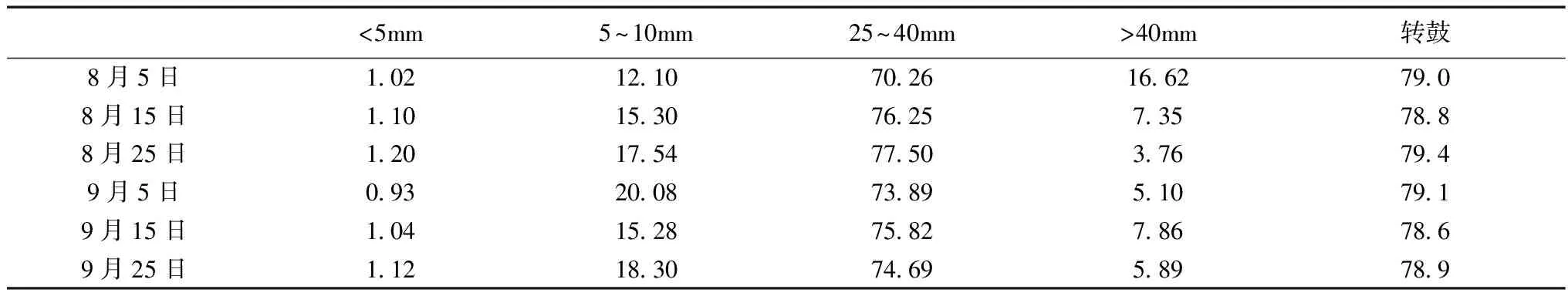

(2)当班工长接班前、班中每2小时做好槽下原燃料的质量、粒级、水分检查工作,加强槽下筛分,槽下使用400 t/h的下振式高效直线振动筛,烧结矿分级粒度为5 mm,透筛率可达95%以上。由于烧结粉率较高,在振动筛给料机电机加装变频器,主控设定料流速度,焦炭料流小于15 kg/s,烧结矿料流<30 kg/s,块矿料流<50 kg/s。大大提高了入炉原料质量(烧结粒级、转鼓如表2所示)。

表2 入炉烧结指标 单位:%

1.2 送风制度的调整

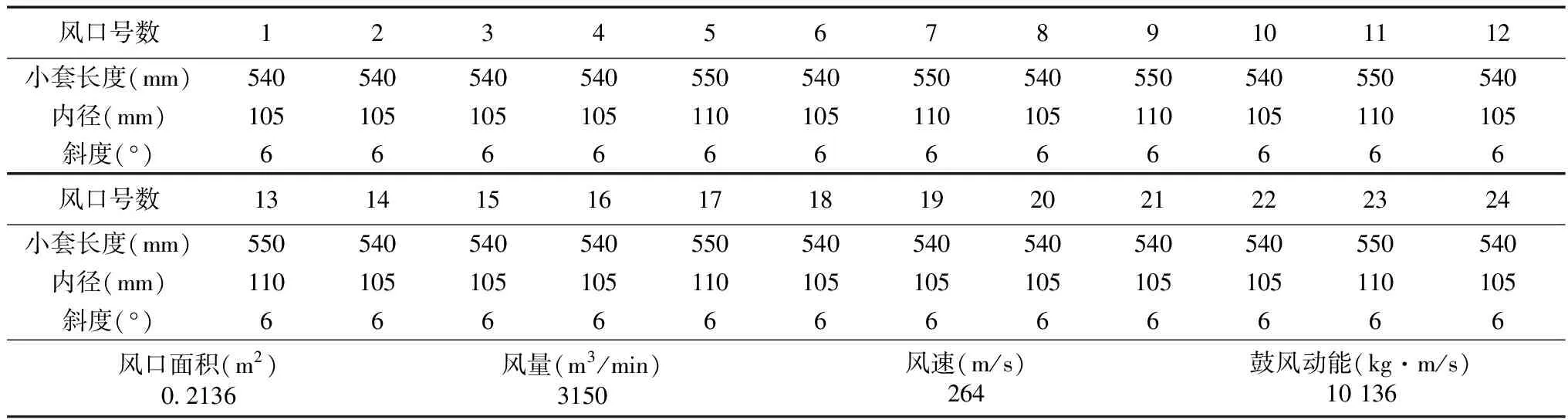

高炉风口为炉内煤气的发源地,送风制度决定了煤气流的初始分布,因此在调整气流分布时,首先应考虑送风制度(风量、风压、风温、风口面积、长度、斜度),通过合理的风量和富氧,匹配相适应的风速,保证合理的鼓风动能和风口回旋区深度。罗源闽光炼铁厂通过长时间地探讨研究,针对局部边缘气流较盛方向风口加长、适当缩小风口面积,(表3为调整后的风口配置图),稳定风压420±5 kPa,富氧12 000 m3/h,控制风量3 100~3 150 m3,压差不大于200 kPa,保证风速大于250 m/s等措施,活跃炉缸,打穿中心气流。

表3 风口配置图

1.3 装料制度的调整

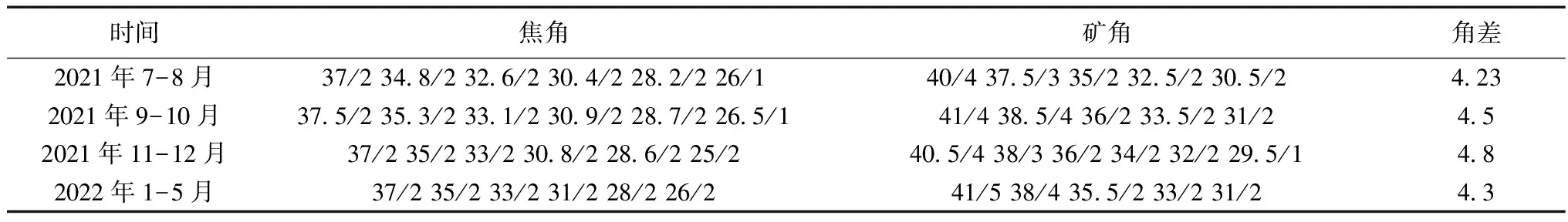

高炉结瘤以前的装料制度以大矿角压边思路为主,布料角度如表4所示。通过与其他钢厂的交流分析后发现高炉装料制度要结合原燃料条件、冶强等情况综合分析,一味的加大矿角压制边缘气流反而得不到想要的效果。

表4 高炉装料制度 单位:°

高炉上部装料制度直接影响高炉炉料的分布,高炉煤气利用率主要受块状带的传热和矿石的还原影响,煤气流的分布直接受到实际装料的影响。通过长期的布料理论研究和实践分析发现,为了实现中心发展、边缘稳定的煤气流分布控制,在日常调整布料矩阵时,应做到以下几点:

在布料过程中,应保证中心无矿区而并非多加焦炭,内圈适当使用大的矿石角度,使最小矿角落点大于焦炭次内圈角度落点,保证一定的空焦角位比。

布料调整时尽量保持焦层稳定,通过调整矿石圈数、角度等来实现对煤气流分布的控制,如焦炭批重增加过多,易造成炉喉区域料层较厚,造成煤气不稳定,通过矿批的大小和矿石平台的宽度实现煤气的逐渐过渡。

在平衡两股煤气过程中要上、下部调剂兼顾,布料制度的调整和风量、富氧、动能等要匹配好,为了实现中心气流发展,边缘气流适度,同时提高煤气利用,应采取的方式应是以对煤气流疏导为主,疏堵结合,而非过于压边,因为气流在运动过程中会向阻损小的地方走,所以如果过于压边可能反而导致气流沿炉墙发展,向中心穿透能力差。

为了实现对煤气流的疏导,应增加矿石档位,拉开矿角,进而减薄矿层厚度,如果矿石环位过少,矿角差过小,会导致矿层厚度较大,对煤气流阻力较大,且煤气流不易控制。

通过布料模拟软件计算得到:

(1)矿石最大角对应的外落点到炉墙的距离(L)应在0.1~0.25 m左右(根据炉内气流和下部操作制度变化选取合适的距离L);

(2)为了保证中心气流的稳定,矿石最小角对应的外落点半径占炉喉半径的比例应控制在70%左右;

(3)空焦角位比(小于最小矿角的焦炭档位布料圈数与所有的焦炭圈数之比)在30%左右;

(4)保证8.5°以上的矿石角差。

通过上述设定,将有利于中间平台区煤气流分布相对均匀稳定,煤气利用提高。

实际布料矩阵还需根据实际炉况具体而定,在后续的布料调整建议把握以下几点:(1)发展中心需要尽量在中心营造无矿区而非过多地中心加焦,同时在将气流向中心引导时要注重流动路径上径向上阻力分布的合理性;(2)是否采用中心加焦取决原燃料条件和炉况反应,并非刻意追求取消中心加焦,应在保证高炉顺稳的前提下,应科学利用中心加焦手段平稳过渡原燃料质量波动;(3)布料调整时最大角度,角差,圈数,环位数需兼顾;(4)调整过程应上、下部调剂匹配,布料制度的调整和风量、风温、动能等要匹配好;(5)在判断透气性指数和压差的变化对炉况影响的好坏时,需具体问题具体分析,如当边缘过于发展时,随风量增加,透气性指数的增加反而可能是由于煤气更多地沿炉墙上升,煤气利用下降.当气流由边缘发展向中心发展过渡时,在炉内的分布和利用更加合理,通过料柱的路径更长,阻损增加,可能反映到透气性指数下降、压差上升,但如果是在不引起下料不顺的可控范围内,则对高炉冶炼是有利的。

通过布料仿真模拟关注布料矩阵在软件中模拟的料面形状,径向不同位置的矿焦比分布,确保合理的矿焦比分布:中间区域最小,平台位置最大,边缘较平台小。结合高炉炉内实际气流分布以及原燃料的质量情况,高炉实行双料线下料,矿1.4 m,焦1.3 m,最大矿角不超过40°,装料制度如表5所示。

表5 装料制度表 单位:°

1.4 杜绝频繁亏料线作业

我厂高炉上料主皮带宽1.4 m,有上下两层托辊,单个托辊重45 kg,更换托辊时把葫芦挂在皮带通廊屋顶的吊挂点,然后将皮带吊起再将坏的托辊从卡槽中取出,换上新的托辊。皮带通廊场地狭小,主皮带离地80 cm,皮带又重,用手拉葫芦将坏托辊处皮带吊起费时费力,更换一个托辊需机修加岗位人员5人,平均需要15~30 min,由于初期承包商使用的托辊质量不佳,频繁损坏,更换托辊经常造成高炉亏料线深,造成长时间减风赶料线。

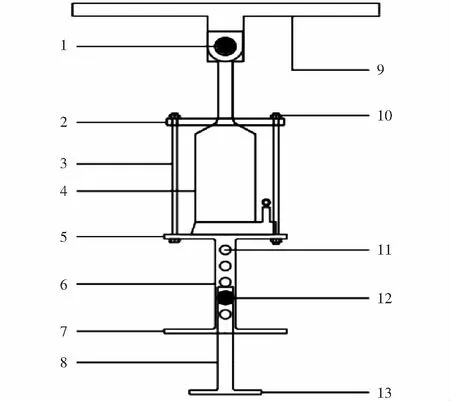

为了解决更换托辊用时长,导致高炉亏料线长时间减风以及上料工劳动量大,需要人员多的问题,作业区自己制作了一种实用的更换皮带辊工装(如图1所示),该装置利用液压千斤顶作为动力装置进行升降,结合活动托举支架等组件,利用杠杆将一定重量的皮带顶起来,使皮带与托辊之间有足够的空间距离,保证旧托辊能够顺利从卡槽中取出更换。通过套筒、套管来调节高度,托举支架可360°旋转,满足各位置、各角度的托辊更换,采用该装置后更换托辊时间缩短至7 min左右。

1-M18螺栓;2-链接板;3-固定螺杆;4-5T千斤顶;5-底座;6-套筒;7-底座;8-套管;9-托举支架;10-螺帽;11-高度调节孔;12-M14螺栓;13-底座

具体实施方式为:

(1)该产品由以下几个部分组成:①活动的托举支架②、链接板、5T液压千斤顶(顶部焊接一块带2 cm孔洞的钢板、配M18螺栓、螺帽)、固定螺杆③、直径40 cm的带上下底座的套筒(带三个高度调节孔、螺栓)④直径30 cm的高度调节套管(带一个固定孔)带底座。

(2)各组成部分的特征及其作用如下:①、活动的托举支架可360°旋转用来支撑皮带;②、千斤顶提供动力使托举支架托举起皮带,链接板置于千斤顶上部,通过固定螺杆将千斤顶固定;③、套筒带有3个高度调节孔可调节高度;④、高度调节套管与套筒连接调节高度。

斤顶上部,通过固定螺杆将千斤顶固定,套管带有3个高度调节孔,套筒插入套管内,用M14螺栓锁紧来调节高度。

(3)该产品的操作过程或工作原理如下:该装置利用液压千斤顶作为动力装置进行升降,结合活动托举支架等组件,利用杠杆将一定重量的皮带顶起来,使皮带与托辊之间有足够的空间距离,保证旧托辊能够顺利从卡槽中取出更换。通过套筒、套管来调节高度,托举支架可360°旋转,满足各位置、各角度的托辊更换。

1.5 强化炉内、外操作

对外加强与炼钢厂、运输部的沟通协调,及时配罐,保证堵口间隔10min即可开口出铁;对内一方面稳定炉况、炉温、高风温、大富氧、大喷吹、低硅冶炼;另一方面加强炉前管理,规范操作,杜绝堵口漏泥、开口卡钎等问题,保证铁水流速≥4 t/min,及时出净渣铁。同时要求加强对设备的点检,提前处理好设备问题,减少对炉外出铁的影响。

2 治理效果

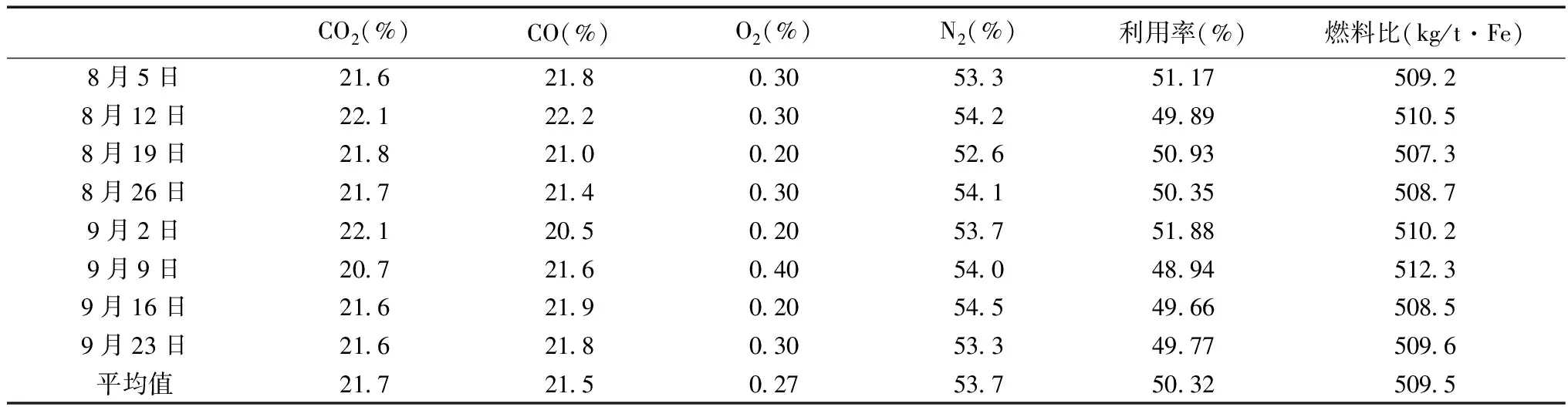

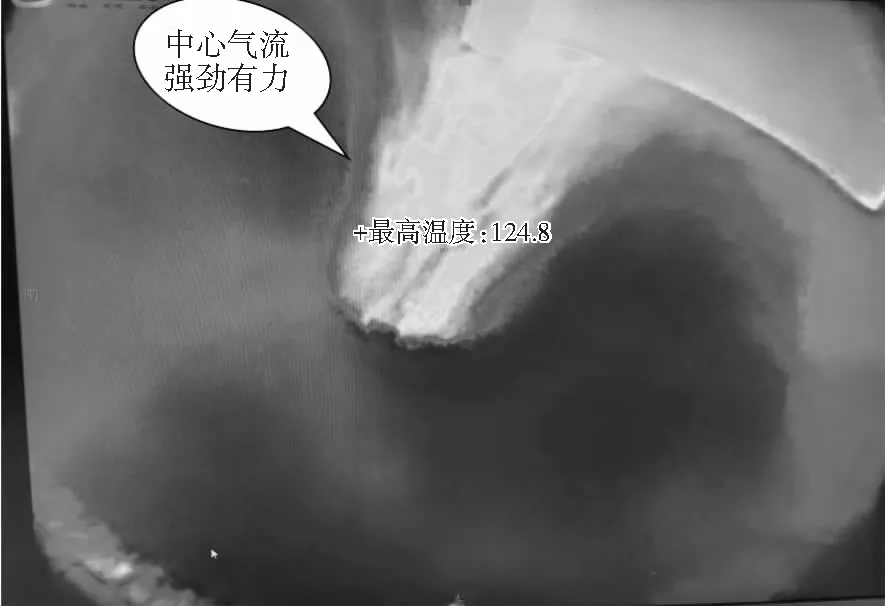

通过加强对入炉原燃料的质量管理、调整送风制度和装料制度以及强化炉内、炉外操作,做到“下稳上活”,高炉料线平稳,煤气流分布得到显著改善(如图2所示),高炉煤气利用率在49%以上(如表6所示),炉缸工作活跃,中心温度达到531℃。

表6 煤气利用率

图2 煤气分布

3 结语

(1)通过加强原燃料的质量管理、上部装料制度和下部送风制度相结合,做到“上稳下活”,杜绝频繁亏料线作业、加强炉外出铁等能够有效的改善煤气流的分布,煤气利用率达49%以上。

(2)通过高炉无料钟布料模型及仿真模拟系统结合实际炉况调整上部装料制度,有较好的效果。

(3)高炉装料制度不是矿角越大越好,结合生产实际适时的调整操作思路,逐步摸索出合理的煤气流控制标准,才能实现炉况长期稳定顺行。