SOFC金属连接体Mn-Co尖晶石防护涂层掺杂改性研究进展

杨壮壮,江舟,文魁,宋琛,刘太楷*,邓畅光,邓春明,朱晖朝,张留艳

(1.广东省科学院新材料研究所/现代材料表面工程技术国家工程实验室/广东省现代表面工程技术重点实验室,广东 广州 510650;2.广东工业大学材料与能源学院,广东 广州 510640;3.佛山桃园先进制造研究院,广东 佛山 528225)

1 研究背景

固体氧化物燃料电池(Solid oxide fuel cell,SOFC)是一种将燃料的化学能转变为电能的装置,具有能量转化效率高、低碳环保、燃料来源广等优点,因此近年来受到广泛关注[1]。SOFC单电池由阳极、电解质和阴极组成,而SOFC电堆主要由多个单电池和连接体串接而成[2],其中连接体可为相邻单电池提供物理支撑和电流通道,同时还能隔离阴阳两极气体。由于传统SOFC的工作温度较高(800—1000℃),连接体的各项物理性能需要在高温下长期保持稳定,以维持电堆的高性能和长寿命。钙钛矿陶瓷材料LaCrO3在高温下具良好的导电能力,同时与电堆各部件兼容性好,因此常被用作连接体材料。然而,LaCrO3抗烧结性能较差、导热低,且陶瓷材料存在加工性能差、成本高等缺陷,严重制约了SOFC的发展和应用[3]。

随着材料和工艺的发展,SOFC的工作温度已降低至600—800℃,这使得合金材料作为SOFC连接体成为可能[4]。研究表明[5-8],镍基合金、铬基合金、铁基合金等是具有较好的高温稳定性的合金材料,他们均可用作连接体材料。其中,铁素体不锈钢(FSS)因成本低、易于制造、热膨胀系数合适、力学性能好而被广泛用作SOFC连接体材料,然而长期高温条件下服役的不锈钢连接体中的Cr元素会被氧化,易生成具有挥发性的Cr3+和Cr6+,他们随高温介质进入阴极而导致阴极被毒化,从而降低电池性能,影响SOFC的使用寿命[9]。

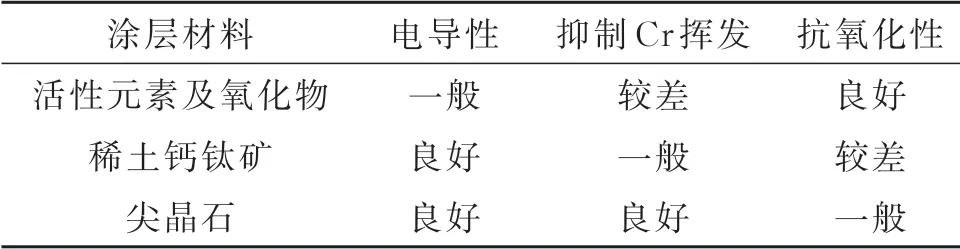

为提高SOFC的性能及延长使用寿命,需要对金属连接体表面进行防护处理[10,11]。在金属连接体表面制备一层防护涂层,有效减少Cr元素被氧化和挥发,从而抑制其对阴极的毒化作用[12,13]。防护涂层材料需要满足导电、阻Cr扩散、耐高温氧化、对SOFC无毒化作用,以及与SOFC材料匹配的热膨胀系数等要求。常用的金属连接体防护涂层材料主要有活性元素氧化物、稀土钙钛矿(ABO3)[14]和尖晶石氧化物(AB2O4)[15],他们的性能对比结果列于表1[16]。由表1可知,尖晶石氧化物在电导性和阻Cr挥 发 方 面 表 现 最 好。Talic等[17]分 别 在Crofer 22H、430和441不锈钢的基体上制备了MnCo2O4尖晶石涂层,同时研究了不同温度下基体中元素的氧化行为,表明MnCo2O4涂层能够有效抑制铁素体不锈钢的氧化。

表1 防护材料性能对比表Table 1 Performance comparison of protective materials

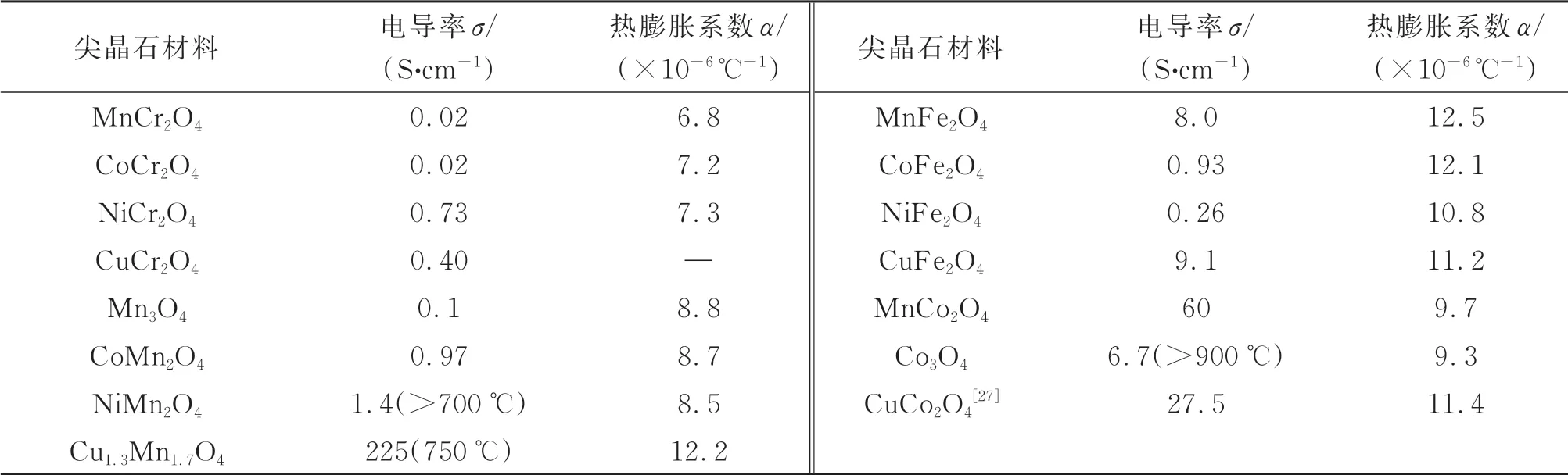

尖晶石氧化物主要由一种或一种以上的过渡族金属元素分别占据A位和B位形成,由于过渡族金属元素存在较多可变价态,因此尖晶石氧化物的结构和成分均比较复杂,其表现出的电导率也不尽相同[18-22]。目前,研究的SOFC金属连接体防护涂层尖晶石材料主要有Mn-Co尖晶石、Cu-Mn尖晶石和Ni-Fe尖晶石等,表2为一些常见尖晶石材料的电导率和热膨 胀系数[23]。由 表2可知:Cu-Mn尖晶石的电导率最高,750℃时最高可达225 S·cm-1,但其热膨胀系数过大;Mn-Co尖晶石表现出仅次于Cu-Mn尖晶石的电导率,在800℃下电导率为60 S·cm-1,并且其热膨胀系数与铁素体不锈钢最接近(10.5×10-6℃-1);Ni-Fe尖晶石虽然有着与铁素体不锈钢相近的热膨胀系数,但其电导率较低。因此,Mn-Co尖晶石常被用作SOFC金属连接体涂层材料[24-26]。但是,要满足SOFC电堆对性能及长期稳定性的要求,需对Mn-Co尖晶石进行掺杂改性,即通过引入特定元素改变原材料电子分布状态或氧空位状态而调控其物化性能的一种方法,该方法已被广泛应用于材料、化工等领域中。

表2 常见尖晶石材料电导率及热膨胀系数[23]Table 2 Conductivity and thermal expansion coefficient of general spinel materials

2 Mn-Co尖晶石氧化物掺杂改性

2.1 元素掺杂方法

掺杂改性是提高Mn-Co尖晶石氧化物电导率的有效途径。通过在Mn-Co尖晶石中引入少量活性元素,可以形成少量的高电导率相,进而可以获得较高的电导率。常用的掺杂改性方法有溶胶凝胶法[27]、水热法和固相反应法[28]。

2.1.1 溶胶凝胶法

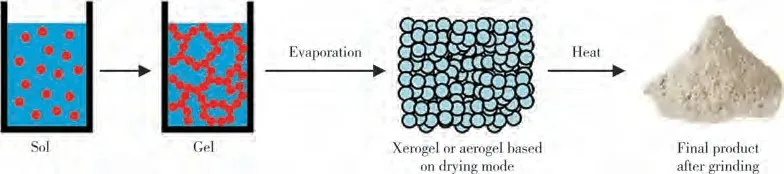

溶胶凝胶法是将一定比例的含有掺杂元素的金属盐溶液与有机配体混合均匀发生醇解或水解反应形成溶胶,再经过干燥形成具有混合金属元素的干凝胶,最后经过煅烧研磨得到具有混合金属元素的用于制备涂层的粉末的方法[29]。虽然该方法制备的粉末粒径小,但效率和产量低,不适合制备喷涂用尖晶石粉末。图1为溶胶凝胶法示意图[30]。

图1 溶胶凝胶法示意图[30]Figure 1 Schematic diagram of the sol-gel method

2.1.2 水热法

水热法是将一定配比量的反应试剂于聚四氟乙烯容器中均匀混合,然后放入高压反应釜中,在电热恒温干燥箱中通过控制时间、温度,使反应试剂进行水热反应,最后将反应后得到的粉体清洗干燥,得到掺杂的尖晶石粉末的方法[31]。

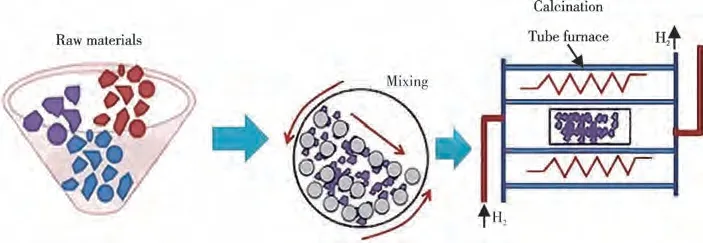

2.1.3 固相反应法

固相反应法是将多种反应原料以粉末颗粒的形式混合,待原料粒子间充分混合后,在高温下发生化学反应并形成新物质的一种方法[32]。该方法工艺简单、成本低廉,但其耗能较大、容易引入杂质,反应温度和保温时间会对得到的混合粉末产生影响。图2为固相反应法示意图[33]。

图2 固相反应法示意图[33]Figure 2 Schematic diagram of the solid phase reaction method

2.2 掺杂元素

不同元素的掺杂会对Mn-Co尖晶石涂层产生不同的影响,目前常见的掺杂元素有过渡族元素、稀土元素和多种元素共掺杂。

2.2.1 过渡元素掺杂

过渡元素的掺杂,对涂层的电导率和热膨胀系数会产生影响。作为SOFC金属连接体的防护涂层,要求其热膨胀系数要与铁素体不锈钢相近,并且掺杂后需要进一步提高涂层电导率并保持高温下的长期稳定性,因此可选元素并不多,在可选的过渡元素中Cu/Fe掺杂的研究较多[34-36]。图3为尖晶石的单胞结构图。

图3 尖晶石结构单胞示意图[16]Figure 3 A monocell of spinel

Cu掺杂Mn-Co尖晶石后会进入四面体间隙和八面体间隙中,并且形成不同价态的阳离子(如Cu+和Cu2+),从而增加小极化子活性跳跃位点数量,促进电导率增加[16]。Cu的掺杂可以降低烧结温度并提高Mn-Co尖晶石的热膨胀系数,使得尖晶石涂层与连接体及SOFC各组件之间更加匹配[37-39]。Xiao等[39]采用柠檬酸硝酸盐法制备了不同原子比的Mn-Co-Cu尖晶石粉末,并通过浸渍法在SUS430合金上生成涂层,研究了MnCuxCo2-xO4尖晶石涂层的性能。研究表明,MnCu0.5Co1.5O4涂层的防护性能最好,可有效抑制Cr2O3的生长和MnCr2O4的生成,在空气中750℃下的电导率可达到105.46 S·cm-1、面比电阻为8.04 mΩ·cm2。Fe掺杂与Cu掺杂类似,也是通过调控A、B阳离子的比例改变其性能,如热膨胀系数减小、有效阻止Cr向外扩散等[40-41],但是关于Fe掺杂元素如何在涂层界面扩散,以及对FSS连接体整体电阻的影响尚不明确。Bednarz等[42]通过溶胶凝胶法制备了Mn1.45Co1.45Fe0.1O4和Mn1.5Co1.5O4粉体,采用电泳沉积法在Cofer22H上沉积了涂层,研究了其在高温循环氧化过程中的抗氧化性能,研究表明Fe的掺杂提高了Mn-Co尖晶石涂层的抗氧化性。Talic等[43]研究了Fe、Cu掺杂,对MnCo2O4尖晶石的热膨胀行为及电导率的影响。结果表明:Fe掺杂会形成更线性的膨胀行为及整体较低的CTE,Cu掺杂材料的热膨胀行为可能受二次析出相CuO的影响,CTE值一般略高于MnCo2O4;Fe含量的增加会导致电导率降低,MnCo1.5Fe0.5O4的电导率达到31 S·cm-1,Cu含量的提高会增加其电导率,MnCo1.5Cu0.5O4的电导率达到168 S·cm-1。Cu/Fe掺杂对尖晶石涂层电导率的影响如图4所示。从图4可见:掺Fe尖晶石的最高工作温度为1000℃,高于1000℃时掺Fe尖晶石则分解形成金属氧化物;随着Fe掺杂量的增加,尖晶石涂层的电导率有所下降,这主要是因为过量掺杂导致尖晶石结构中有效氧空位减少;涂层对挥发性Cr(VI)化合物和Cr(III)阳离子的迁移均表现出有效的Cr屏障性能。

图4 元素掺杂对尖晶石电导率的影响[43]Figure 4 The effect of element doping on the conductivity of spinel

2.2.2 稀土元素掺杂

添加少量的稀土元素能显著提高尖晶石涂层的抗氧化和阻Cr扩散能力。稀土氧化物的加入改变了基体的氧化机制,即由铬离子的向外扩散变为了氧离子的向内扩散[44,45]。

Zhu等[46]采用电沉积的方法在Corfer22APU上制备了CeO2掺杂Mn-Co尖晶石涂层。结果表明:在800℃的空气中氧化250 h,在尖晶石涂层中未检测到铬元素;掺杂后的尖晶石涂层与基体之间的Cr2O3氧化膜更薄,说明CeO2的掺杂提高了尖晶石涂层的抗氧化性,并且掺杂后的涂层面比电阻更低、导电性更高,同时还提高了连接体界面的稳定性。Mosavi等[47]采 用 电 镀 法 在AISI430基 体 上 制 备 了含CeO2的Mn-Co尖晶石涂层,结果表明稀土掺杂降低了涂层的ASR,并且具有很好的抗开裂和剥落性能。Tseng等[48]采用脉冲直流磁控溅射法在SUS441表 面 制 备 了MnCo2O4、La/MnCo2O4和Ce/MnCo2O4涂层,通过测试发现:在MnCo2O4中加入微量La有利于保持稳定的电阻,抑制SUS441基体与保护层之间氧化铬的生长;高温热处理后,Ce/MnCo2O4涂层可见明显的裂纹,表明La/MnCo2O4涂层比Ce/MnCo2O4涂层的性能更好。

Xin等[49]在Crofer22APU基 体 表 面 制 备 了Mn0.9Y0.1Co2O4尖晶石涂层,Y的掺杂有效提高了涂层与基体的结合性能,涂层在700℃下氧化1017 h并经过10个热循环(从800℃到室温)后,其面比电阻仍处于较低水平仅为3 mΩ·cm2。此外,Gavrilov等[50]的研究 结果也表明Y掺杂的Mn-Co尖晶石涂层可以提高基体的抗氧化性能。一些研究表明[51],镧系元素比Y更有效,如在循环氧化过程中Gd2O3掺杂Mn-Co尖晶石防护涂层使金属连接体表现出优异的抗高温氧化性能。Brylewski等[52]发现,Gd掺杂的MnCo2O4尖晶石涂层长时间氧化增重最少,氧化速率常数比未掺杂改性涂层样品低一个数量级。这是由于稀土元素的原子在晶界发生明显的偏析,并与Cr元素结合形成钙钛矿结构,有效地阻止了铬元素的向外扩散和挥发,如图5所示。

图5 Cr2O3晶界处Gd及Cr的元素分布图[52]Figure 5 Distributions of Gd and Cr at the grain boundary of Cr2O3

2.2.3 共掺杂

过渡族元素的掺杂可提高尖晶石涂层的电导率,稀土元素的掺杂可以提高尖晶石涂层的抗氧化能力,而过渡族元素和稀土元素共掺杂可提高尖晶石涂层的电导率和抗氧化能力。

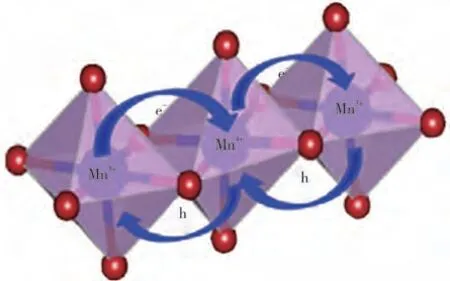

Thaheem等[53]以丝网印刷技术在SUS441基体上制备了Cu和Y共掺杂的(Mn,Co)3O4涂层,Cu和Y共掺杂导致Mn离子(Mn3+和Mn4+)的重新分布,从而通过尖晶石中的小极化子跳跃增强了电导率。图6为尖晶石结构中一个小极化子跳跃模型的示意图。Cu和Y共掺杂的涂层面比电阻仅为Cu掺杂尖晶石涂层的1/8,其抗氧化性与阻铬挥发能力较单掺杂有明显的提高。Thaheem等[54]在Mn-Co尖晶石中掺入不同数量的Cu得到了Mn1.45-0.5xCo1.45-0.5xCuxY0.1O4(x=0.1、0.3、0.5)涂层并发现,Cu含量对其烧结、导电性和热膨胀特性起着至关重要的作用。Mn1.3Co1.3Cu0.3Y0.1O4尖晶石的电导率最高为115 S·cm-1,在800℃环境下1000 h内ASR无明显变化,保持着很好的稳定性;涂层与金属互连之间有很强的附着力,同时Cr向涂层的扩散受到显著限制;Mn1.3Co1.3Cu0.3Y0.1O4包覆样品的氧化垢增长率比未包覆样品低4个数量级。

图6 尖晶石结构小极化子跳跃模型的示意图[53]Figure 6 Schematic diagram of a small polaron hopping model in a spinel structure

3 结语

随着SOFC工作温度的降低,金属连接体的应用也成为了必然的选择,但其在高温下的氧化会导致电池性能的衰减和使用寿命的降低。针对这一问题,需要在金属连接体表面涂敷防护涂层。Mn-Co尖晶石涂层因为具有高的电导率和与SOFC其他组件较为匹配的CTE,故而常用作连接体防护涂层材料。通过对Mn-Co尖晶石的掺杂改性,可以有效提高其电导率和稳定性。Mn-Co尖晶石的改性主要有过渡族元素掺杂、稀土元素掺杂及共掺杂。过渡族元素Cu、Fe的掺入,可有效提高尖晶石涂层的导电能力及调节热膨胀系数;稀土元素Y、Gd、Ce及La的掺入,可显著提高尖晶石防护涂层的导电性、抗氧化性、阻Cr扩散能力和稳定性;共掺杂改性效果显著,兼顾了过渡族元素掺杂和稀土掺杂的优势,但改性机理较为复杂,有待进一步研究。金属连接体防护涂层的性能仍是SOFC商业化应用的制约因素之一,需要对金属连接体涂层进行进一步研究,开发出成本低、性能好的涂层以延长SOFC的使用寿命,促进商业化发展。