TiAlN涂层对钛合金的热腐蚀防护作用研究

梁愉,李钰,赵敏霞,张腾飞,强豪,张明明

(河南科技学院机电学院,河南 新乡 453000)

钛合金具有密度低、比强度高、耐腐蚀性好、成本低等优点,被广泛应用于航空航天、石化、冶金、医药等工业领域中[1-3]。当钛合金在垃圾焚烧炉和航空发动机等含盐环境下服役时,氯盐沉积物不可避免地凝结在合金材料表面上。NaCl是这些沉积在合金表面盐层的主要成分,在高温环境中易引起钛合金的NaCl热腐蚀行为,致使合金的使用效率降低、燃料消耗增加、抗腐蚀性和力学性能显著下降,严重缩短了服役寿命[4-5]。

施加防护涂层是提高钛合金抗高温腐蚀性的有效手段。国内外学者报道了不同类型涂层对钛合金抗高温腐蚀性的防护[6-9]。以TiAlN为代表的金属氮化物涂层具有良好的耐高温腐蚀性和抗氧化性,优异的力学性能和与钛合金相近的热膨胀系数[10-21]。Xin等[11]研究了TiAlN涂层对钛合金基体抗氧化性能的影响,并通过对涂层进行了Si改性,提高了涂层的抗氧化性,改善的原因在于Si的添加抑制了氧化过程中缺陷的形成。此外,Si对TiAlN和CrAlN涂层抗氧化性能的影响进行了研究,表明添加Si后涂层的氧化速率明显降低,促进了Al的选择性氧化,在表面形成了具有的保护性的Al2O3膜[15]。Badini等[16]研究了TiAlN涂层对钛铝金属间化合物基体的氧化防护作用,经过循环氧化实验对比发现,裸基体和不同成分的涂层样品表现出不同的氧化行为,以及氧化层的生长速率和扩散现象。Greczynski等[17]对 比 了 不 同Al含 量 的TiAlN涂 层的氧化行为,通过XPS分析发现,Al含量和氧化温度决定了涂层的氧化进程,在一定的Al含量和氧化温度范围内形成的是双层Al2O3/TiO2氧化物,除此之外形成的是厚的单层Al2O3-TiO2混合氧化膜。Zhu等[20]在钛合金上制备了CrAlN涂层并研究了该涂层的抗热腐蚀性,结果表明:经高温腐蚀后,生成的产物为Cr2O3和θ-Al2O3;涂层经富含NaCl的盐热腐蚀后,空气中的水蒸气与Cl2反应,使氧离子活性增加,从而加速Cr2O3的溶解;气体中的氯也会与涂层发生反应,形成挥发性金属氯化物,导致涂层的消耗增加。Li等[21]在TC4基体上采用离子镀技术制备了TiN涂层,并研究了该涂层抗固态NaCl热腐蚀性,研究发现:涂层样品经500oC固态NaCl腐蚀2 h后,在样品表面生成了薄腐蚀产物层,该膜层未发生剥落,腐蚀产物的结构疏松,由Na2TiO3、Na4Ti5O12及Na8Ti5O14等物相组成。由此可见,被广泛研究的氮化物涂层在金属材料高温防护方面显示了很好的应用前景。

目前,有关TiAlN涂层抗腐蚀性的研究多数集中在常温液体或者高温氯盐混合物气氛环境下,然而有关TiAlN涂层对钛合金基体在干燥空气下抗固态纯NaCl的高温腐蚀性能的报道却很少。鉴于此,本研究拟在钛合金基体上沉积TiAlN涂层,研究其在高温固态NaCl环境下对基体的防护作用,并对涂层的抗腐蚀机理进行总结,为扩大TiAlN涂层的应用范围提供理论依据和技术支撑。

1 实验部分

1.1 基体材料

选用钛合金TC4为基体材料,使用线切割将基体切成尺寸为15 mm×10 mm×2 mm的小方块。用SiC砂纸对基体样品的表面进行研磨,之后再使用金刚石研磨膏进行抛光,以消除表面细小划痕。将研磨抛好的基体样品放在丙酮和酒精的混合溶液中超声清洗,以去除表面的污物,随后取出并吹干备用。

1.2 实验方法

使用离子镀技术沉积TiAlN涂层,阴极靶材为Ti-50Al,反应气体为N2。将提前处理好的基体样品挂入离子镀真空室的样品架上,将真空抽至7.0×10-3Pa以下,随后通入Ar将负偏压施加至900 V,对基体表面进行溅射清洗,进一步去除表面污染物,然后进行TiAlN涂层的沉积。具体的工艺参数列于表1。

表1 TiAlN涂层沉积工艺参数Table 1 Deposition parameters of TiAlN coating

将TC4基体和涂层样品放在加热板上预热,用毛刷蘸取饱和NaCl溶液均匀涂在预热的样品表面,涂盐量控制在2.0 mg·cm-2左右。将涂盐完毕的样品挂在镍铬金属架上,快速放入已到达加热温度的马弗炉内,进行高温固态NaCl腐蚀实验,腐蚀温度为550oC,时间为100 h。使用SEM(Philips XL-30)观察腐蚀前后样品形貌,使用XRD(PANalytical X’pert PRO)检测涂层物相。

2 结果与分析

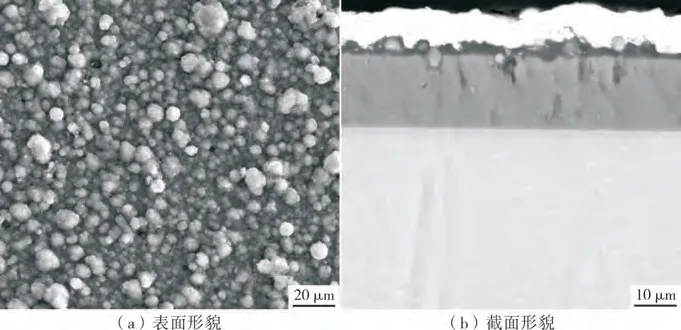

图1为TiAlN涂层沉积态的结构形貌。从图1可见,涂层表面分布着一些熔滴颗粒,局部出现因熔滴剥落留下的小坑。熔滴是离子镀沉积技术普遍存在的现象,来源于靶材未及时离化而形成的中性粒子[22-23]。从图1(b)截面形貌可见,TiAlN涂层内部均匀,少量的小尺寸熔滴插入涂层内部,涂层与TC4基体结合良好,并未出现开裂、分层等缺陷。

图1 TiAlN涂层形貌Figure 1 SEM morphologies of TiAlN coating

图2为TiAlN涂层XRD衍射谱图。从图2可见,涂层由TiN相组成,Al取代了部分Ti原子,形成了Ti(Al)N固溶体,而检测到的Ti相来自于钛合金基体。

图2 TiAlN涂层XRD衍射谱图Figure 2 XRD pattern of as-prepared TiAlN coating

TC4基体和TiAlN涂层样品在550oC固态NaCl热腐蚀的增重曲线如图3所示。从图3可见:TC4的腐蚀质量随着时间的延长呈直线快速增加,仅经20 h后腐蚀增重超过1.5 mg·cm-2;相比之下,TiAlN涂层样品在100 h内的增重缓慢且曲线平缓,腐蚀100 h后质量增加小于0.2 mg·cm-2。

图3 TC4基体和TiAlN涂层样品在550 oC下固态NaCl热腐蚀增重曲线Figure 3 Corrosion kinetic curves of TC4 substrate and TC4 coated with TiAlN under 550 oC solid NaCl

图4为TC4钛合金基体在550oC下固态NaCl腐蚀100 h后的SEM形貌。从图5可见:钛合金经腐蚀后表面产生许多凸起产物,其成分组成为Ti和O元素;腐蚀产物厚度超过100 μm,结构疏松、分层,表明腐蚀产物不具备保护性。

图4 TC4钛合金基体在550 oC下固态NaCl腐蚀100 h后的形貌Figure 4 SEM images of TC4 substrate after corrosion for 20 h under 550 oC solid NaCl

TiAlN涂层腐蚀后的形貌如图5所示。从图5可见:经550oC腐蚀100 h后,涂层表面存在被腐蚀氧化的熔滴颗粒,但涂层没有出现开裂或剥落的现象;腐蚀后在涂层表面形成一层致密连续的腐蚀产物膜层,该膜层为含TiAl的钠盐(见表2)层,而膜层下方的涂层未发生明显的腐蚀,表明生成的腐蚀产物膜层具备良好的抗腐蚀性;腐蚀后,涂层与基体的界面也并未出现开裂分层。

表2 腐蚀前后TiAlN涂层表面的EDS成分检测结果Table 2 EDS results of TiAlN coating surfaces before and after corrosion

图5 TiAlN涂层经在550 oC下固态NaCl腐蚀100 h后的形貌Figure 5 SEM images of TiAlN after corrosion for 100 h under 550 oC solid NaCl

钛合金基体和TiAlN涂层腐蚀后产物的XRD分析结果如图6所示。从图6可见:在550oC下经固态NaCl腐蚀后,基体表面生成的是TiO2产物,而涂层表面形成的则为Na2Al2Ti6O16钠盐产物。

图6 在550 oC下经固态NaCl腐蚀后TC4和TiAlN涂层腐蚀产物的XRD图Figure 6 XRD patterns of corrosion products of TC4 and TiAlN after 550 oC solid NaCl corrosion

TiAlN为AlN和TiN的固熔物,其是由部分Al取代TiN中的Ti原子而形成的。在腐蚀过程中,首先TiAlN与O2反应生成TiO2和Al2O3氧化物,随后这些氧化物与NaCl反应生成钠盐Na2Al2Ti6O16,并向外界释放Ti和Al的气态产物。相应的反应式如下。

TiAlN与O2反应生成TiO2及Al2O3的吉布斯自由 能ΔGθ分别 为-534.58和-534.58 kJ·mol-1,由于缺少生成Na2Al2Ti6O16的相关热力学数据资料而无法计算反应的吉布斯自由能,结合腐蚀后的产物EDS成分分析和XRD物相检测结果,可以确定该反应发生了,由此可知TiAlN涂层腐蚀后生成了Na盐。相比之下,由于TC4基体中含有极少量的Al元素(质量分数为6%),在腐蚀过程中很难被氧化生成足量的Al2O3,从而造成反应(3)不可能发生,因此TC4钛合金被腐蚀后生成的腐蚀产物为TiO2。

3 结论

采用离子镀技术,在TC4钛合金基体上制备了TiAlN涂层,进而研究了涂层对基体的高温腐蚀防护性能。

(1)制备得到的TiAlN涂层结构均匀稳定,与基体结合良好,表面生成了少量的熔滴颗粒,涂层由Ti(Al)N物相组成,厚度约为7 μm。

(2)钛合金基体在550oC下腐蚀后表面形成了尺寸较大的凸起而形成较厚的产物膜,其由TiO2相组成,结构疏松、分层、无保护性,表明TC4基体抗腐蚀性较差。

(3)经腐蚀后,TiAlN涂层表面的熔滴被氧化腐蚀,在涂层上方形成了一层均匀、致密、连续的Na2Al2Ti6O16钠盐产物膜,而涂层内部并未出现开裂、分层现象,表明涂层的抗腐蚀性较好。