滩浅海大型浮托组块的装船设计方法

杨 岭,郑苗子,靳 嵩,杨涵婷,卫 宪

(1.中国石油大港油田公司,天津 300280;2.中国石油集团海洋工程有限公司,北京 100028)

0 引 言

海洋已成为全球油气资源的战略接替区,开发海洋油气成为确保国家石油安全的重要途径和必要手段。目前,海洋油气可采储量占全球油气可采储量的45%[1],而我国的海洋油气产量只占26%。因此,我国海洋油气开发仍处于早中期阶段。随着海洋油气开发从浅海逐步走向深海,海上的建设规模不断扩大。同时由于水深的增加和海域环境条件的严峻挑战,大型或超大型综合平台越来越受到青睐,平台上部组块的结构形式更加复杂,平台的组块重量也由百吨级发展为万吨级。

对于大型或超大型上部组块,受结构的重量限制,若选取吊装装船的方式,则只能采用超大型浮式起重机,不仅资源紧张,而且费用昂贵。为了节约成本,滑移装船成为更好的选择。同时在安装阶段,上部模块超出起重能力,需要多个起重船互相配合作业,如选择浮托法代替浮吊法,即将组块由运输驳船驶入安装位置,使上部组块位于平台下部结构的正上方,等待系泊稳定后通过驳船的升降设施将组块置于平台下部结构上[2]。大型组块的安装工作对平台的结构设计及海上施工作业提出了更严峻的挑战,而装船也有可能成为部分结构的主控工况。因此,合理的装船方案是上部组块有效安装的重要保障。

本文针对某滩浅海域万吨级大型组块进行滑移装船分析计算。目标组块装船后将运输至指定海域采用浮托方式安装,该海域水深较浅,与常规浮托相比,此处未考虑浮托支撑框架,采用组块与整体滑靴配套的结构形式。采用SACS软件对装船工况进行整体结构检验校核,采用Abaqus软件对滑靴部位进行局部有限元分析,并根据此海域的环境条件及船舶选型对装船气候窗进行可行性分析,对大型组块的滑移装船提供安全有效的设计方案,为滩浅海海洋工程开发提供参考借鉴。

1 装船结构分析

平台组块在陆上场地完成预制后,通过辅助设备拖拉至驳船上,进而运送至工作海域。为了保证组块的整体结构安全,需对装船工况进行计算分析,以保证组块的安装满足相关规范要求。

装船分析属于主结构设计,依据的主要规范为SpecificationforStructuralSteelBuildings[3]和RecommendedPracticeforPlanning,DesigningandConstructingFixedOffshorePlatforms-WorkingStressDesign[4]。

1.1 组块载荷

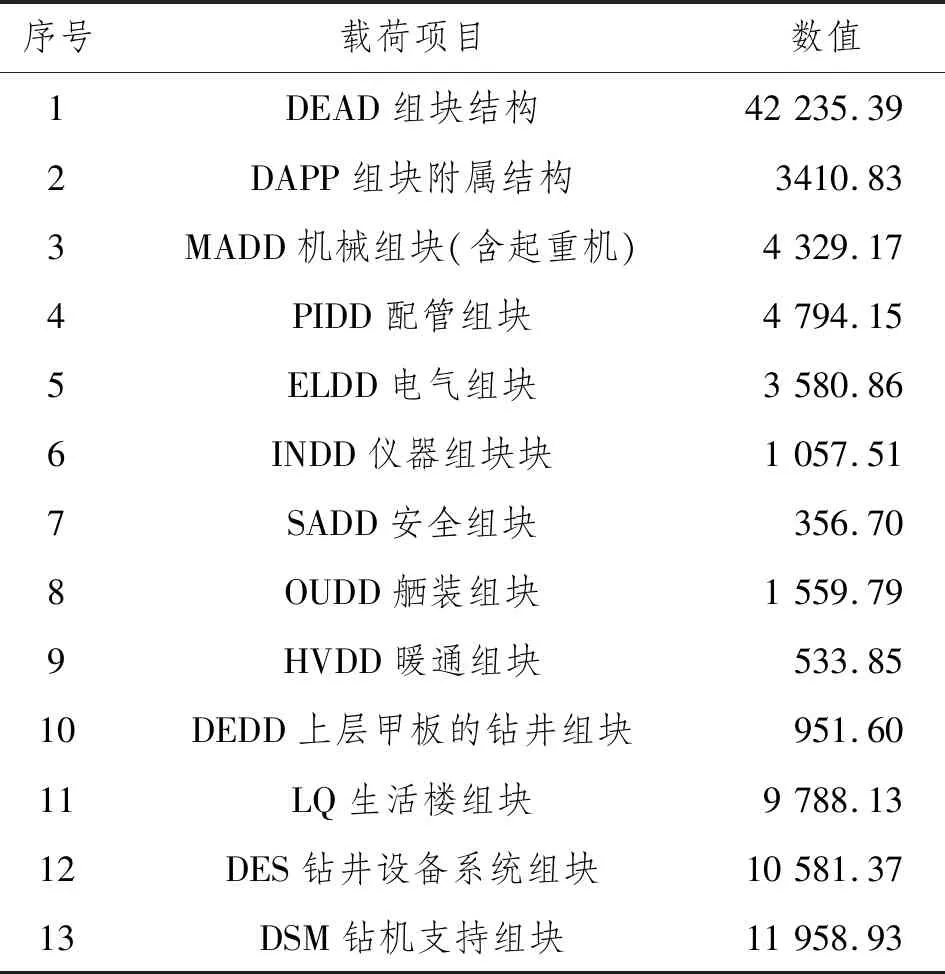

在设计阶段可进行模型的建立及后续的载荷加载。组块重量如表1所示。

1.2 结构模型

采用SACS软件建立上部组块装船分析模型。平台组块共有3层甲板,分别为上层甲板EL(+)23 600,中层甲板EL(+)17 600和下层甲板EL(+)12 100,包括2座平台起重机、容纳120人规模的生活楼、DES钻井设备系统组块、DSM钻机支持组块。装船支撑设置在下层甲板处,删除模型在此高度以下的结构单元如导管架、桩、靠船件等,并删除海上后安装载荷,如井口区隔水管、铺板和活载荷等,不考虑设备的操作载荷。

表1 基本载荷 kN

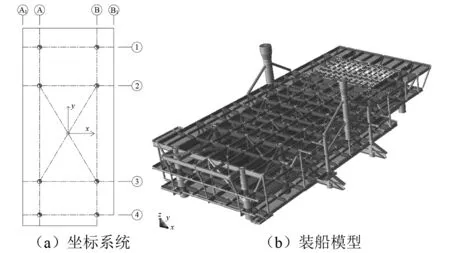

坐标系统如图1(a)所示,原点的水平位置与框架在工作点处的中心重合。坐标系统x轴指向平台东,y轴指向平台北,z轴指向上方。1、2、3、4和A1、A、B、B1均为组块的轴线。采用坐标旋转和平移的方式将组块静力分析结构模型调整至装船位置,考虑组块浮托时的进船方向(2、3轴方向进船),如图1(b)所示。

图1 组块装船分析模型

该模型为空间三维结构,所有的梁单元之间的节点均为刚性连接。模型对所有与结构强度、刚度有较大影响的杆件进行详细模拟,包括主梁、次梁、甲板、起重机立柱、休息臂、滑靴等,附属构件如楼梯、栏杆则采用重量进行模拟。设备载荷通过质量单元的形式进行模拟,并考虑一定的系数[5]。

1.3 分析工况

在组块滑移装船时,除重力载荷外,考虑3种受力工况。

(1) 由于装船过程中可能存在不均匀装船的情况,在每个支撑处施加±25 mm的指定位移以模拟支撑沉降变化,作为指定的强迫位移。

(2) 考虑在最前排支撑处施加启动力的情况,该力的大小等于支反力乘以0.20的摩擦因数。

(3) 考虑牵引力不均匀情况,牵引力大小取支撑处反力的0.15倍。

在上述各工况中,模型支墩处用GAP单元模拟。通过改变GAP单元“仅受压”属性实现支撑受力的模拟。

1.4 边界条件

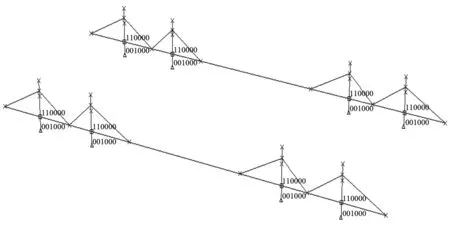

在计算分析中,组块下方的4个滑靴用梁单元进行简单模拟,如图2所示。支撑底部设置为001000,即只有z方向约束;支撑上部设置为110000,即x/y方向约束。

图2 装船模型支撑的边界条件

1.5 计算结果

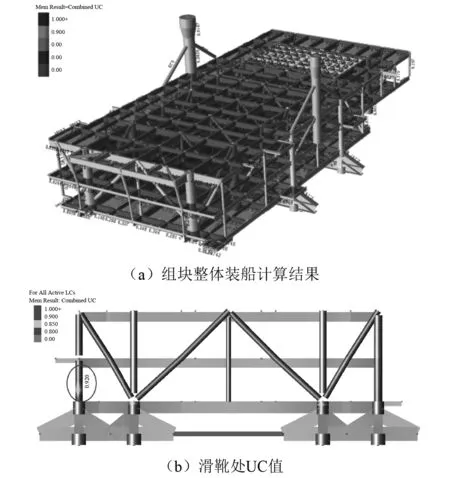

在装船分析时,前后滑靴设置为整体连接,即将4个滑靴分别前后相连为一个整体,形成2个整体滑靴。这样组块的整体受力较好,应力满足要求,最大UC值0.788出现在滑靴的杆件上,如图3所示。

图3 组块装船分析计算结果

2 滑靴强度分析

2.1 滑靴有限元建模及分析

采用大型通用有限元软件建立滑靴有限元模型,单元类型为C3D8R,单元总数为168 796个,在滑靴各部件完成建造后进行装配,装配后整体模型如图4所示。结合组块的整体装船分析,针对强制位移工况(强制位移施加在RP-1和RP-2位置)、拖拉工况中的最不利工况进行分析。

图4 整体模型网格划分

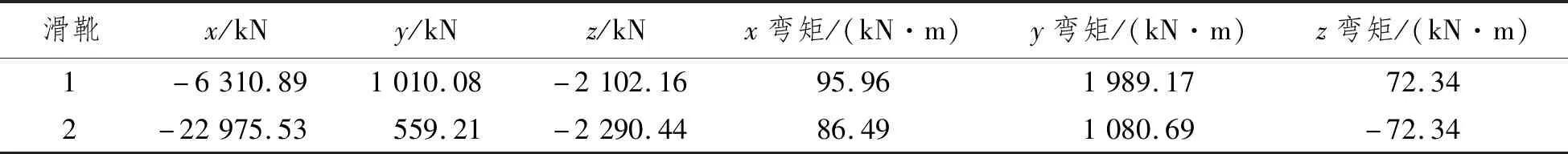

计算分析中2个参考点分别与滑靴顶板两边的圆管耦合,载荷由滑靴顶板两边的圆管传递至滑靴,圆管与滑靴顶板焊接,上顶面齐平。对于强制位移工况,采用固定滑靴底部木质垫块实现约束;对于拖拉工况,通过设置滑靴底部木质垫块底面与底板顶面的接触属性的方式模拟摩擦,接触属性设置为法向硬接触,切向采用罚函数法并设置0.15的摩擦因数。考虑到滑靴水平拖动拉环圆孔处在拉动过程中可能出现应力集中,建立刚性体的拉销,并设置拉销和圆孔受压部分绑定,设置拉销的运动以模拟实际过程中拉销拉动滑靴运动,设定拉销进行2.78 mm/s的匀速运动,运动持续时间为3 s。表2和表3为强制位移工况和拖拉工况的滑靴支反力。

表2 强制位移工况滑靴支反力

表3 拖拉工况滑靴支反力

2.2 分析结果

由图5可知,滑靴在强制工况对应的载荷作用下,最大应力为300.726 MPa,超过许用应力284 MPa,但应力超值范围没有超过1倍单元格大小,为应力集中区域,小于Q355钢的屈服强度,其余区域应力均未超过284 MPa,整体结构强度安全。

图5 强制位移工况计算结果

由图6可知,滑靴主体及开孔部分在拖拉工况下摩擦因数为0.15时,最大应力为272.009 MPa,小于许用应力284 MPa。因此,在拖拉工况下摩擦因数为0.15时结构安全可靠。

图6 拖拉工况计算结果

3 浮托装船分析

采用浮托法安装的平台组块,需提前在可行性研究和基本设计阶段进行总体设计,以便根据导管架和平台组块的尺寸筛选所需的安装资源。一旦驳船选定,组块重量就须控制在驳船操作能力以内,这是浮托法能够实施的关键因素之一[6]。

根据装船方案校核装船场地潮汐是否满足要求,并使用MOSES软件校核安装船舶稳性及总纵强度等。

3.1 基础数据

3.1.1 运输船舶

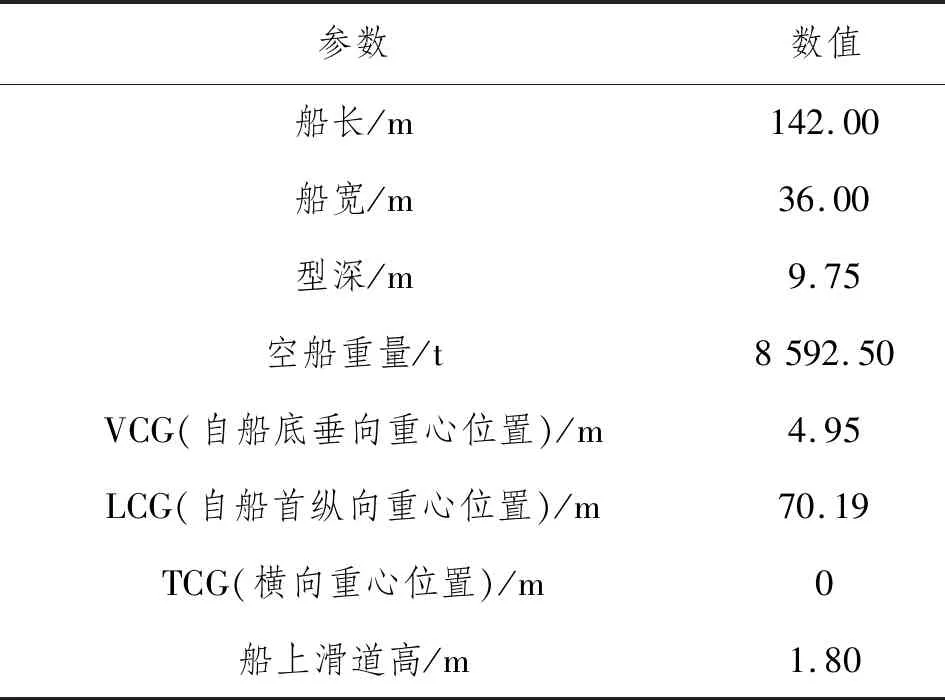

运输船舶基本信息如表4所示。浮托安装组块的重量上限为10 500 t,满足目标组块的运输要求。

3.1.2 压载情况

装船作业需要使用较多压载舱,并在有限时间内实现不同组块重量上船后船舶舱室压载水调整变化。通常考虑各舱压载范围为5%~95%,空舱考虑5%舱底水[7]。

表4 运输船舶基本参数

3.1.3 码头信息

组块装船场地位于山东省青岛市,码头标高为5.8 m,码头处水深为10.0 m,船上滑道高度为1.8 m。为配合浮托船舶装船,装船码头滑道高度要求为1.2 m。图7为组块装船立面图。

图7 组块装船立面示例

3.2 装船步骤

装船设计共分为6步,各步状态描述如表5所示。

3.3 组块支反力

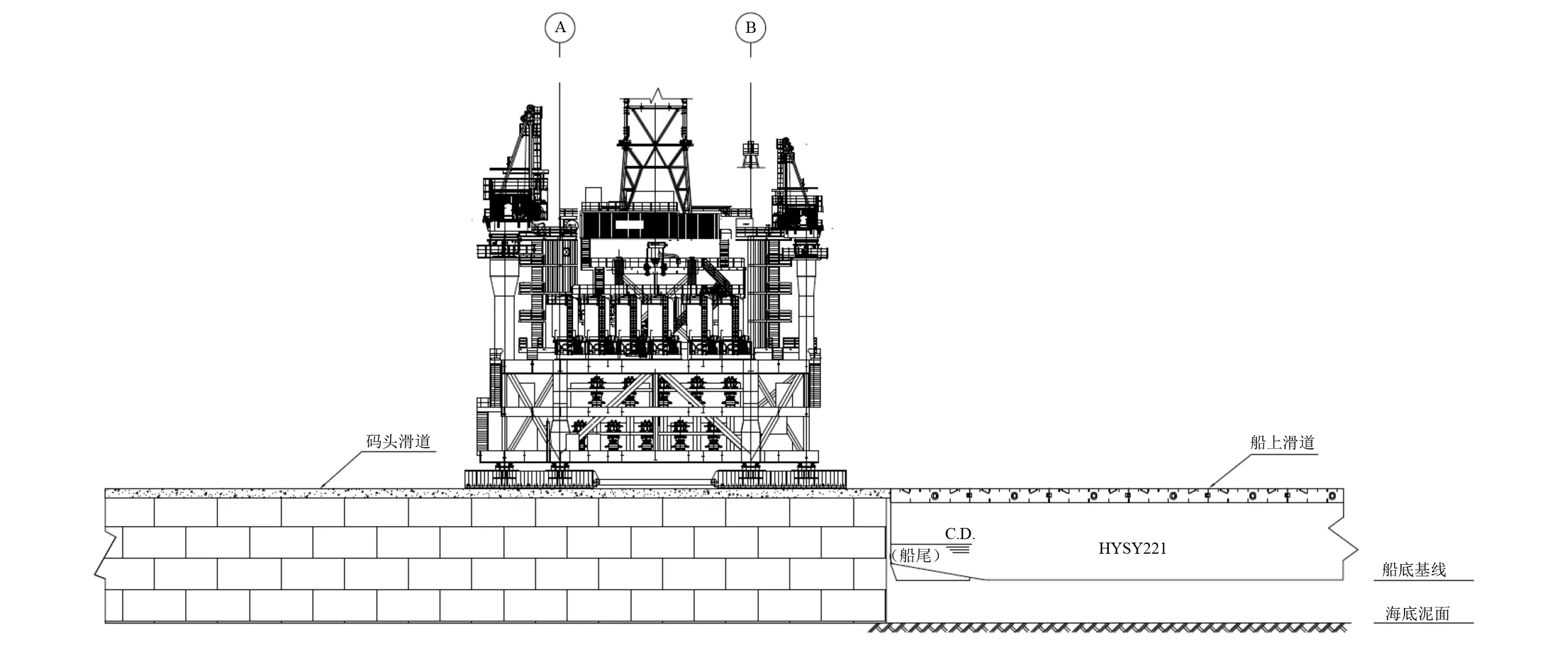

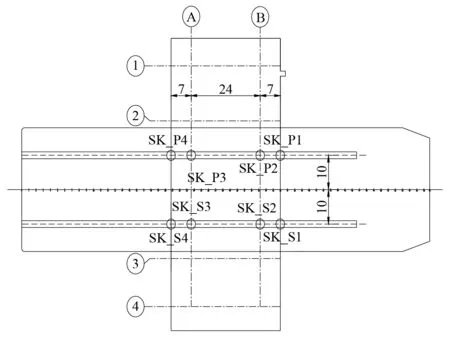

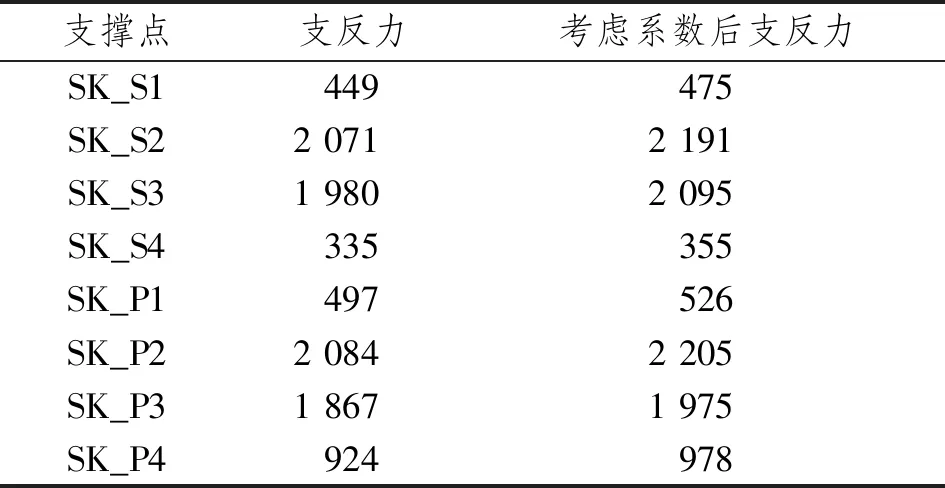

组块由8个桩腿支撑装置(Deck Supporting Unit,DSU)支撑,如图8所示。主轴A/B腿外侧各有一排假腿,用于分散组块整体支反力,各DSU支撑点支反力数据(含DSU和滑靴重量)如表6所示。

表5 组块装船设计步骤描述

单位:m 注:SK_P1~SK_P4代表浮托驳船左舷的4个组块支撑点;SK_S1~SK_S4代表浮托驳船右舷的4个组块支撑点图8 各腿DSU支点位置信息

表6 各DSU支撑点支反力数据 t

3.4 分析结果

3.4.1 许用潮汐

通过计算组块滑靴上船各步最小吃水可以获取装船所需潮汐范围,计算中假定空舱有5%舱底水残留,满舱最大可达95%舱容。为了装船过程中码头滑道与船上滑道标高保持一致,需限制装船过程中潮汐范围,直至组块最后一段支撑结构完全上船。表7列出各步吃水及潮汐许用范围。

表7 装船各步吃水及潮汐许用范围 m

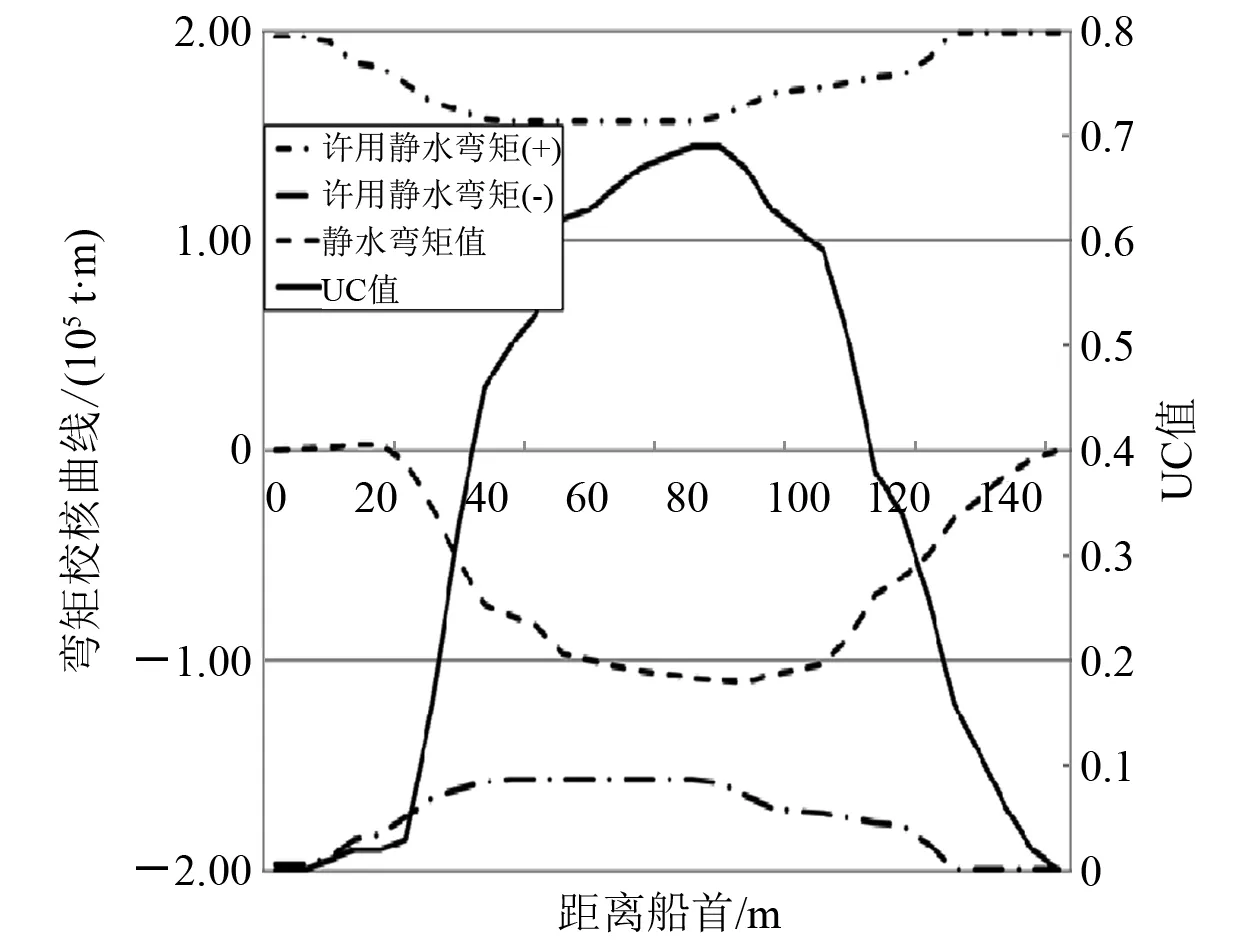

3.4.2 总纵强度校核

装船最大静水弯矩发生在第2步,为-110 618 t·m;装船最大静水剪力也发生在第2步,为3 883 t。在装船过程中弯矩与剪力最大UC值分别为0.69(第2步)和0.54(第2步)。图9显示了最大弯矩和允许值对比曲线,在装船过程中最大弯矩和剪力在许用范围内,满足规范要求。

图9 装船静水弯矩对比曲线(第2步)

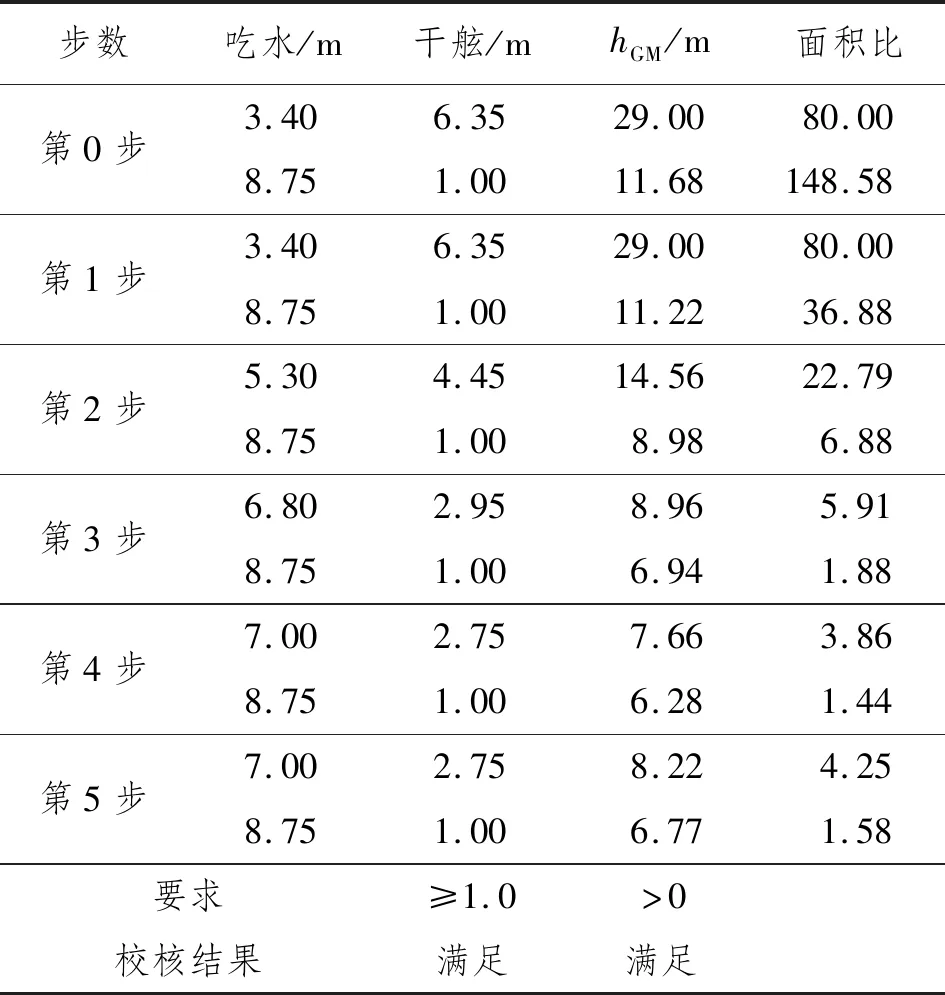

3.4.3 稳性校核

装船工况稳性校核采用DNV规范[8],不考虑破舱稳性,最小干舷要求为1 m。表8为装船稳性计算结果。装船阶段最小初稳心高hGM为6.28 m,满足规范要求。

表8 稳性计算结果统计

3.4.4 装船气候窗可行性分析

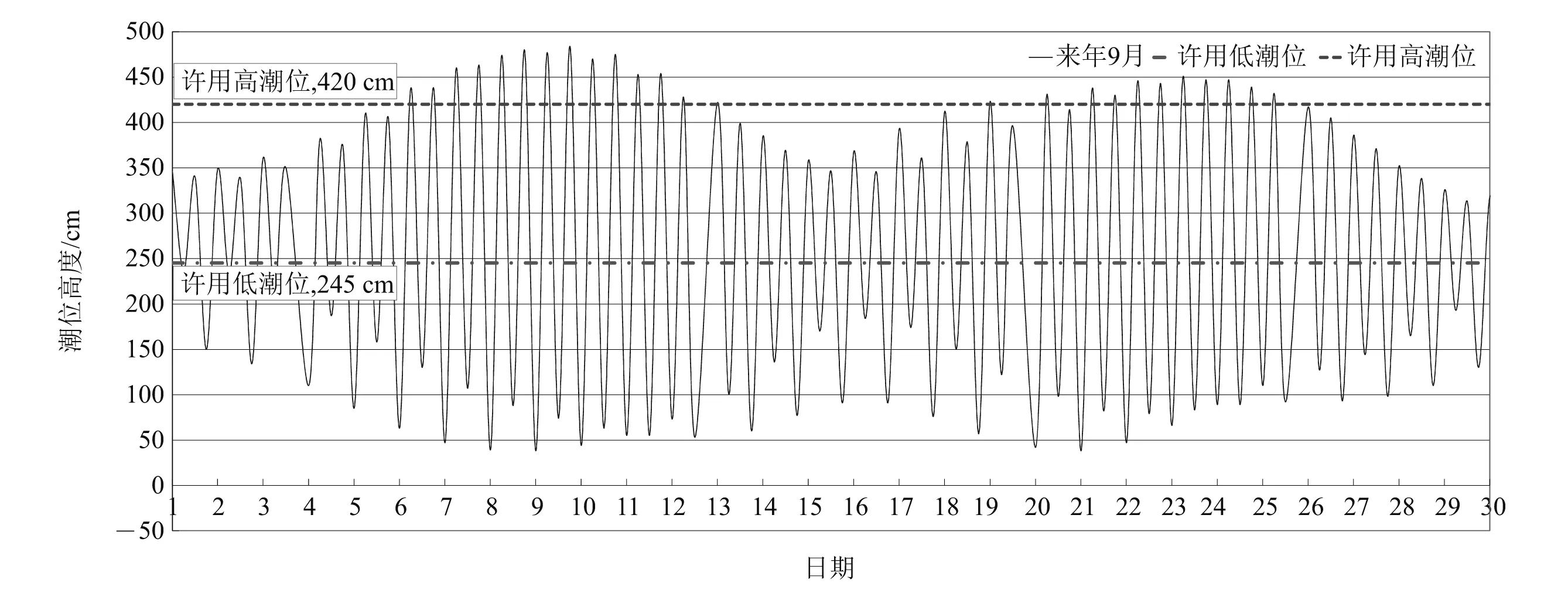

组块装船许用潮汐范围为245~420 cm,根据青岛码头潮汐曲线,如图10所示,全月均无法满足24 h装船气候窗。根据经验,组块装船关键步骤第3步及第4步需至少满足6 h连续气候窗,要求全月满足6 h连续作业气候窗天数不少于15 d。经核实,9月与10月满足6 h装船气候窗天数均为19 d,满足施工要求。

图10 青岛码头潮汐曲线

4 结 论

对滩浅海的大型浮托组块的装船问题进行计算分析,内容包括:装船时组块整体结构强度的校核,单独滑靴强度的校核以及浮托法装船的可行性分析,为滩浅海油田大型平台安装提供参考:

(1)在浅海安装大型平台组块考虑采用2、3轴方向进船的浮托安装方式,组块各杆件结构强度均可满足要求。

(2)考虑浮托水深限制,桩靴与组块采用配套设计考虑,取消常规浮托组块支撑框架。

(3)渤海海域的潮汐条件和气候窗,可满足组块装船分析的要求,船舶稳性及强度均能满足要求。