大型半潜式起重船坞内建造整体合拢方案论证

,,,,

(1.海洋石油工程(青岛)有限公司,山东 青岛 266520;2.大连理工大学 船舶工程学院,辽宁 大连 116023)

国内外关于半潜式船舶建造整体合拢方案有很多种,传统海洋平台整体建造方式和普通船舶一样,均是自下而上逐层建造,俗称“搭积木”的建造方式。该方式占坞周期长、后期高空作业多、上下组块无法并行建造[1-3]。整体合拢方案有总段吊装合拢方式,上组块提升、下组块滑移合拢方式和上组块顶升、下组块滑移合拢方式等[4-5]。其中总段吊装合拢方式需要船厂具备大型龙门吊,上组块提升、下组块滑移需要在场地布置大量提升塔架,对于整体建造周期不利。上组块顶升、下组块滑移合拢方式只需要布置数套顶升设备,对于船厂龙门吊和场地面积等要求不高。由于具有较大的举升能力,顶升合拢方式允许上部模块合拢时有较高的完成度,可有效降低码头舾装作业量,对降低整个建造周期有利。本文重点研究大型半潜式起重船坞内上组块顶升、下组块滑移合拢方案,关于建造场地支墩布置校核、顶升-滑移设备选型与布置校核和出坞方案进行分析。

1 坞内建造和顶升滑移合拢方案概述

大型半潜式起重铺管船坞内建造整体合拢采用以下步骤:①在船坞内布置支墩和支撑;②建造船舶上组块和下组块分别在支墩和支撑上建造;③在上组块的底部布置多个顶升设备;④利用顶升设备将上组块顶升到预定高度;⑤在下组块的底部布置数十个滑移设备;⑥由滑移设备将下组块滑移至上组块底部;⑦将滑移设备下调,下组块落至支墩上,并撤离滑移设备;⑧顶升设备同步降低,使上组块和下组块触碰完成大合拢作业;⑨拆除全部顶升设备,移出各类设施,合拢完毕。船舶坞内建造过程中,坞底的强度校核非常关键,坞底布墩和顶升-滑移设备布置都需要满足坞底的承载强度要求。

布墩和顶升-滑移设备应布置在船底横向和纵向强结构处,考虑到平台底部结构特点,支墩均采用线性布置。为了防止支墩和设备出现局部破坏,需要结合上下组块模块特点与实际施工情况,汇总重量误差精确估算出实际重量和重心分布。在布置方案前,运用有限元数值分析建立上下组块有限元模型,选取上下组块各强构件节点,计算出各个节点的重量分布[6]。

2 半潜式起重船和船坞场地介绍

该船是一艘柱稳式的多功能半潜起重船。该船能够在复杂海况环境条件进行多种海洋工程作业,最大起吊能力10 000 t(2×5 000 t);能够布置深水J型管,最大作业水深2 800 m;能够完成水下结构物吊装、安装和多种水下生产设施安装工作。

某船厂船坞坞长420 m,坞宽110 m,船坞底表高8.1 m,坞墙顶标高5.8 m,船坞深13.9 m。坞底各个区域承载力各不相同,坞底最大线载荷为3 MN/m,坞底最大面载荷为400 kPa。考虑到船厂场地和龙门吊等起重设备情况,提升设备占用空间大,船坞内摆放不开,该船厂龙门吊也不具备3.5万t左右起重能力,上组块和下组块在建造当中去需要除去生活楼、系泊绞车、J型架、推进器和主吊机的重量,上组块重34 331 t,下组块重40 118 t。

3 半潜式起重船场地布置

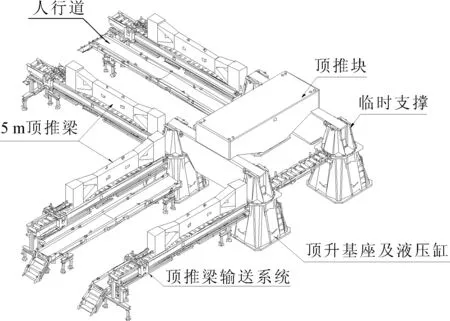

该船上组块和下组块均在船坞内建造。下组块分为2个分段建造,沿船坞长度方向布置在坞内,上组块和下组块均在船坞中心线对称布置。每个下浮体下设置2条长390 m,宽2 m的滑道,用以布置下组块滑移所用滑移设备,见图1。

3.1 上组块和下组块建造支墩布置和承载力分析

上组块重量大小为34 331 t,最少需要布置181个支墩;下组块重量大小为40 118 t,最少需要布置211个支墩。考虑到该半潜式起重船尺寸和结构分布,上组块布置286个支墩,下组块布置356个支墩。由工程均布载荷计算方法可知上组块支墩承重为120 t,下组块支墩承重为112 t。通过有限元分析计算可知,上组块和下组块支墩布置及承重分布见图2。上组块支墩最大承重为131.7 t,下组块支墩最大承重为247.6 t,坞底所受最大承载载荷约为309.5 kPa。坞底最小面载荷承载力为400 kPa,支墩对地基的最大面压强小于地基最大面载荷承载力。

图1 半潜式起重船的建造布置

图2 组块支墩布置及承重分布

3.2 上组块和下组块合拢墩布置和承载力分析

顶升作业开始后,撤上组块的建造支墩,需要布置合拢支墩。合拢后上下组块重量为74 449 t,需要布置652个支墩。由工程均布载荷计算方法可知合拢墩承重为114.2 t。通过有限元分析计算可知,合拢墩布置及承重分布见图3。

图3 合拢墩布置及承重分布

合拢墩最大承重为265.2 t,坞底所受最大承载载荷约为331.5 kPa。坞底最小面载荷承载力为400 kPa,支墩对地基的最大面压强小于地基最大面载荷承载力。

4 顶升滑移设备选取与场地布置

顶升滑移设备选取需要综合评估上组块和下组块重量大小,并且考虑船坞坞底最大承载力。此半潜起重船建造过程中,去除了生活楼、系泊绞车、J型架、推进器和主吊机的重量,这些装备设施在船舶合拢完成后在舾装码头统一安装。

4.1 顶升设备选取

大位移顶升技术是液压整体顶升技术的一种。该技术采用支撑结构承重、液压缸集群、液压同步顶升,可以在地面完成成千上万吨的结构物顶升作业。在国外,上世纪70年代便有了利用对大型结构物的大位移顶升。现今世界上顶升技术较为成熟的公司主要有2家,分别是荷兰玛蒙特和英国恩利公司。综合对比2家的设备厂品后,选取恩利公司MJS5200顶升系统作为该方案的顶升设备。选用12套MJS5200顶升系统,每套顶升系统的顶升能力为5 200 t,总顶升能力达62 400 t,安全系数达1.82,大于平均安全系数1.46。MJS5200顶升系统见图4。

图4 MJS5200顶升系统总体示意

4.2 滑移设备选取

滑移设备主要是包括滑靴、滑移梁、推进系统和槽型钢板滑道。目前掌握滑移技术的公司较多,国外主要有英国恩利、意大利法基罗和荷兰玛蒙特3家公司。为提高深水半潜式其中铺管船的建造效率、降低总成本,综合对比3家的设备厂品后,选取恩利公司SPSS-1000作为本方案滑移设备。每套滑移设备滑靴的支撑重量为1 000 t,支撑系数为1.99。SPSS-1000滑靴见图5。

图5 SPSS-1000滑靴结构示意

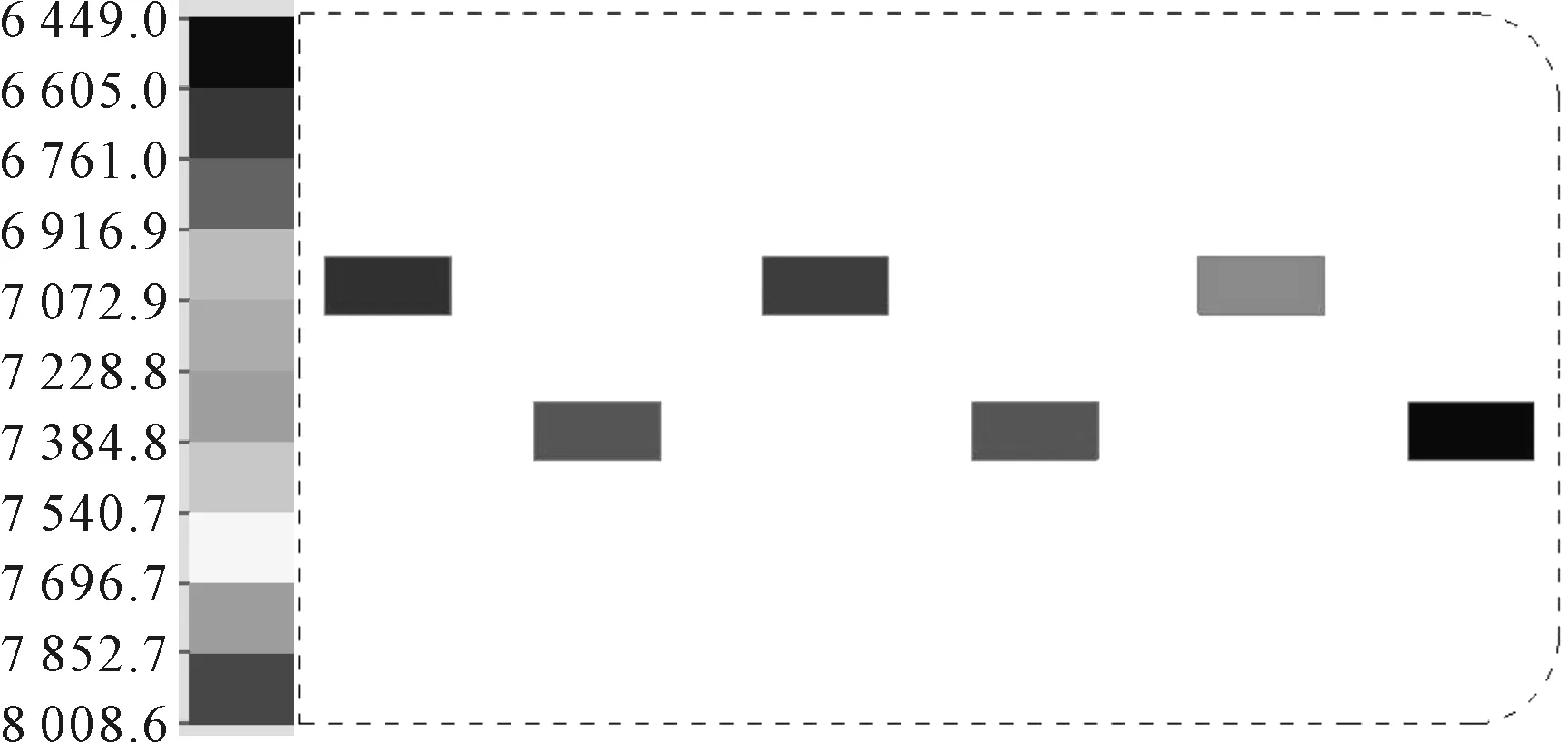

4.3 顶升设备底座布置和承载力分析

在顶升设备下需要布置底座,底座可以把顶升设备和上组块重量均匀分布至坞底。上组块总重量为34 331 t,12套MJS5200液压顶升系统布置在上组块下方。上组块顶升过程中,载荷由顶升塔架传递至底座。由工程均布载荷计算方法可知底座承重为5 721 t。通过有限元分析计算可知,顶升塔架底座布置及承重分布图见图6。

图6 顶升塔架底座布置及承重分布

顶升塔架底座最大承重为8 008.6 t,坞底所受最大承载载荷约为250 kPa。坞底最小面载荷承载力为400 kPa,底座对地基的最大面压强小于地基最大面载荷承载力。

4.4 滑移设备布置和承载力分析

下组块分段滑移过程中,每条滑道上均布置2行滑移设备。在下组块的60#、90#、130#、170#、200#、230#、260#、280#、305#和330#强肋位下方布置液压滑靴。在下组块模块滑移过程中,4条滑道横向布置了8行,纵向布置10列液压滑靴。每个液压滑靴有效支撑长度为5.5 m,80个液压滑靴提供的纵向有效支撑长度为220 m,认为左右两侧的液压滑靴分担的重量相同,液压滑靴对坞底最大线压力为2.67 MN/m。坞底最大线压力为3 MN/m,但是有2条滑道在未知线压力区域。需船厂请专业检测公司核实坞底承受线压力大小,如果满足2 MN/m,则不需加强坞底,如果不满足,则需要局部加强坞底至2 MN/m。滑靴布置见图7。

图7 坞内分段滑移方案滑靴布置示意

5 出坞方案

已知全船总重量大小是111 384.5 t,吃水为10 m。合拢后的船舶总重量大小是74 449 t,由CATIA中三维模型截取体积可知,现阶段吃水为6.9 m。支墩高3.1 m,船坞最大水高9 m,如果合拢后船舶想要出坞,吃水需要低于5.9 m。因此在下浮体内侧布置4个浮箱。浮箱长50 m,宽10 m,高10 m。浮箱从80#到180#肋位,180#到280#肋位。在180#肋位,2个相邻浮箱连接在一起。浮箱布置[7]见图8。

浮箱完全吃水提供浮力205 MN,重691 t。综合计算可知目前组合后的吃水高度为5.65 m,低于5.9 m,可以出坞。

图8 浮箱布置示意

6 结论

1)有限元方法相较于工程经验计算方法,计算结果更加准确,对支墩布置和整体合拢布置有指导意义。

2)如果上下组块支墩布置在非强结构位置,船体底部局部会出现应力集中,坞底支墩会出现重量分布不均匀。

3)坞底承载最大线面压力需要请专业检验公司进行核查,以防出现船坞底部破裂和塌陷情况。

4)该方案论证提供一种针对大型半潜式船建造合拢方案,为缺少大型龙门吊中小型船厂提供了合理计算方法和借鉴。