考虑LNG冷能利用的船用海水淡化装置设计

,,

(1.青岛远洋船员职业学院 机电系,山东 青岛 266071;2.大连海事大学 轮机工程学院,辽宁 大连 116026)

在LNG动力船上,LNG以液态形式储存,主推进动力装置(主机)燃用LNG前,必须用主机缸套冷却水等废热使LNG气化,这不仅会浪费巨大的冷能(830~860 kJ/kg),而且会浪费大量的船舶余热。此前国内外针对LNG冷能展开的相关研究局限于陆地发电、冷库、空调和海水淡化等冷能利用形式,较少涉及船舶类LNG冷能利用[1-4]。因此考虑以30万t LNG动力船(VLCC)为对象,同时选用ME-GI作为主推进动力装置,依据该船的运行工况和能耗特点,有效利用LNG冷能,设计LNG冷能利用的海水淡化装置。

1 海水淡化法比选

目前,船舶海水淡化方法主要有蒸馏法、膜法和冷冻法三种方法[5-6]。Madani对三种海水淡化方法进行比较后认为,冷冻法在能耗、成本和技术方面均具有明显优势[7],具有较大的开发价值和研究意义。

1.1 直接冷冻法

直接冷冻法分为冷媒直接接触冷冻法和真空蒸发式直接冷冻法[8]。冷媒直接接触容易使二次冷媒漏泄造成环境污染,而且该方法的技术不成熟。真空蒸发式必须保证压力和温度参数在海水三相点附近,操作困难,且技术成熟度低。

1.2 间接冷冻法

间接冷冻法利用二次冷媒与LNG换热后,再与海水在结晶器中进行换热,海水冰晶经过分离、洗涤和融化过程而得到淡水[9]。该方法结构简单,辅助设备少,且设备腐蚀轻,不易结垢,能耗较低,技术成熟。

经比较,选择间接冷冻法作为LNG动力船的海水淡化方法。

2 装置结构设计

2.1 系统设计

依据间接冷冻法的工作原理[10],设计LNG冷能利用的海水淡化系统,见图1。

该系统由结晶器、转筒、收集筒、换热器和预冷换热器等组成,转筒的分离区Z1、洗涤区Z2和融化区Z3分别与收集筒的浓海水收集区S1、洗涤水收集区S2和淡水收集区S3一一对应。二次冷媒经换热器与低温LNG换热后,进入结晶器,再与预冷后的海水在结晶筒内进行换热,使海水温度进一步降低而结冰。由转轴驱动结晶管内的螺旋刮刀旋转,将结晶管内壁上的冰晶刮除,冰晶和未结冰的浓海水一起从结晶器下部流入转筒Z1中,分离出的冰晶进入转筒Z2中进行洗涤,去除表面浓海水后,进入转筒Z3中,热风机供给的热风通入转筒Z3将冰晶融化变成淡水后,流入收集筒S3,再经预冷换热器进入淡水舱。转筒Z2中用过的洗涤水进入收集筒S2,从收集筒S2的出口分为两路,一路继续进入转筒Z2中作为洗涤水,另一路洗涤水与预冷器预冷后的海水一起进入结晶器。分离出的浓海水进入收集筒S1中,经过预冷换热器流出舷外。产生的淡水和分离出的浓海水温度都较低,因此,可以利用这部分冷能预冷进入结晶器的海水,这样能够降低结晶器的冷负荷。

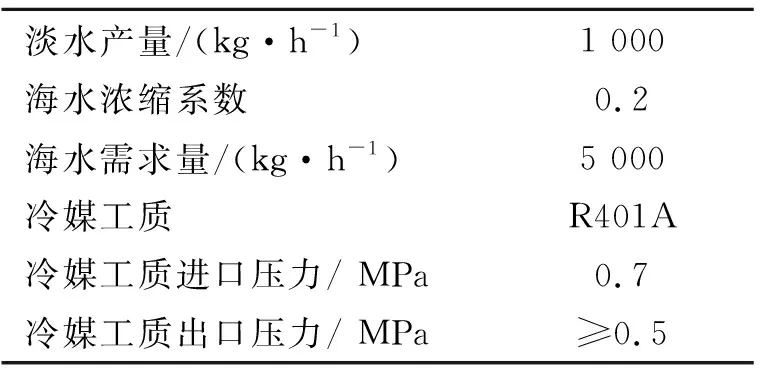

海水淡化装置相关设计参数见表1。

表1 海水淡化装置设计参数

2.2 结晶器设计

结晶器主要是制造海水冰晶的装置,是该海水淡化装置的核心设备,其主要部件包括结晶管、筒体、刮刀和转轴等,结构组成见图2。

图2 结晶器结构组成

由于冷媒有强挥发性,海水有强腐蚀性,一旦设备发生漏泄就会造成海洋环境污染,经过比较,选用具有耐腐蚀性和耐低温性能的奥氏体S31603不锈钢。结晶器属于低压容器,根据国家相关设计标准,进行结晶管和筒体等结构设计。结晶管主要起到传递冷量的作用,将二次冷媒携带冷量传给海水,使海水结冰。由于该过程是相变过程,所以传热形式是沸腾传热,而根据结晶器的设计特点,结晶管的换热方式确定为池沸腾换热,由此可以根据海水侧给热系数和结晶管传热系数等理论公式计算出结晶管相关参数。结晶器筒体和管板要焊接为一体,而且筒体采用螺栓连接的强制式密封形式,这样可以保证冷媒不会漏泄,满足安全要求的同时,更加经济。

2.2.1 结晶管设计计算

结晶管利用海水喷淋器周边的通孔均匀喷洒海水至结晶管的内壁面,由于重力作用,海水沿着结晶管内壁自上而下滑落,海水逐渐结冰。结晶管及海水喷淋器结构见图2和图3(a、d)。

图3 海水淡化装置结构

(1)

(2)

(3)

q=Κ×ΔΤ

(4)

式中:α海水为海水侧给热系数;λs为传热系数;us为流速;Vs为运动粘度;H为结晶管高度;K为结晶管传热系数;α冷媒为冷媒给热系数;δ为结晶管壁厚;λw为结晶管材料导热系数;δice为冰厚度;λice为冰导热系数;Q为海水淡化所需冷量;A为面积;ΔT为温度。

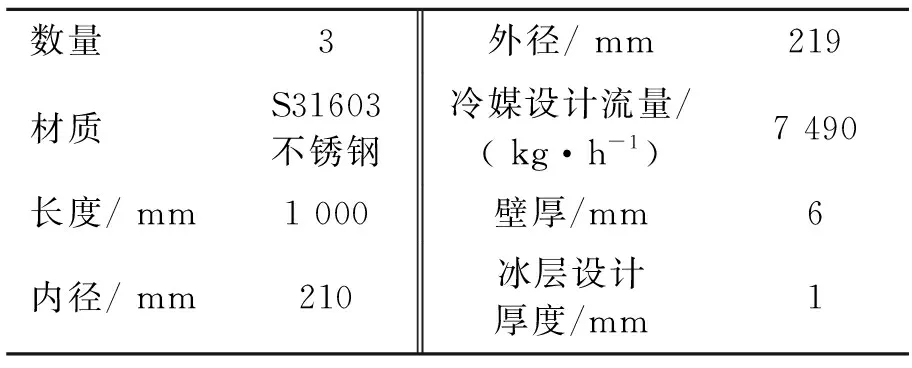

当结晶管数取3,由式(1)~(4)计算得出K=515 W/(m2·K),α冷媒= 2.3×104W/(m2·K),Q=31.26 kW,A=2.12 m2,根据沸腾传热理论,对比分析表明,计算结果符合要求。由此得出结晶管的设计参数见表2。

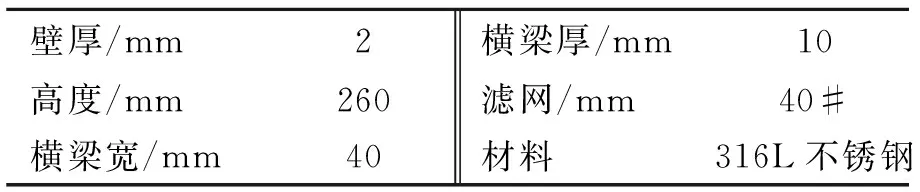

表2 结晶管的设计参数

2.2.2 筒体设计计算

结晶器筒体主要是承载冷媒的低压容器,筒体除了承受冷媒的一定压力外,还必须承受冷负荷。结晶管内壁上海水由于重力作用下滑,因此筒体中的冷媒流动方向设计为自下而上,这样冷媒与海水的流动方向相反,换热效果就会增强,见图2和图3a)。根据相关规定,设计的筒体参数见表3。

(5)

δd=δ+C2

(6)

δe=δn-C1-C2

(7)

(8)

式(5)~(8)中:δ为筒体厚度;p为压力;Di为筒体内径;[σ]t为材料许用应力;φ为焊缝系数;δd为设计厚度;C1为材料厚度负偏差;C2为腐蚀裕量;δe为有效厚度;δn为名义厚度;σt为筒体应力;pc为计算压力。

由式(5)~(7)得,δ=2.5 mm,δ=2.65 mm,由式(8)得σt=115.22 MPa,已知[σ]t为120 MPa,φ值取1.0,因此,满足[σ]tφ≥σt的强度校核条件。

2.2.3 刮刀设计

由于结晶管内径较小,且内壁结晶层一般为1~3 mm,因此刮刀设计采用螺旋叶片焊接的推进式螺旋刮刀。刮刀在结晶器中的安装位置见图2),螺旋刮刀结构见图3c)。当冰晶层较厚时,螺旋刮刀不仅可以带动冰晶下移,防止阻塞结晶管,而且可以刮除冰层。刮刀的设计参数见表4。

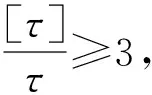

2.2.4 转轴设计计算

转轴主要是驱动结晶管内的刮刀来刮除冰晶,转轴的装配顺序和方向取决于结晶器结构。由于转轴的转速较慢(1 r/min),可以不考虑振动稳定性,只计算转轴强度,而转轴是带动刮刀旋转,因此转轴主要承受转矩。

S=l×h

(9)

F=S×[σ]ice

(10)

(11)

(12)

(13)

式中:S为结晶面积;l为结晶管长度;h为冰层最大厚度;F为轴向力;T为转矩;Wt为轴直径最小处的抗扭截面系数;τ为剪切应力。

2.3 转筒设计

根据转筒功能不同,均匀分为3个工作区,底部采用多层复合过滤网,为了保证滤网能够承受最大冰晶量,在3个分区边界处各加固一根横梁,见图1和图3b)。设计的海水淡化装置产水量为900 kg以上,制冰量为15 kg/min以上,而转筒的间歇驱动装置转动时间为120 (°)/2 min(1/3圈),结合洗涤和融化工作时间,设计参数见表5。

2.4 收集筒设计

收集筒用于收集转筒送出的浓海水、洗涤水和淡水。根据功能不同,对应转筒的分区均匀分为3个工作区,见图1和图3(b)。由于收集筒是固定的,转轴必须贯穿收集筒才能驱动转筒,因此设计一根套管套在转轴上,这样不影响传动和设备结构。设计参数见表6。

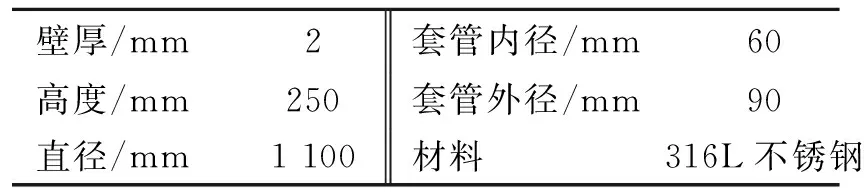

表5 转筒设计参数

表6 收集筒设计参数

2.5 整体装置设计

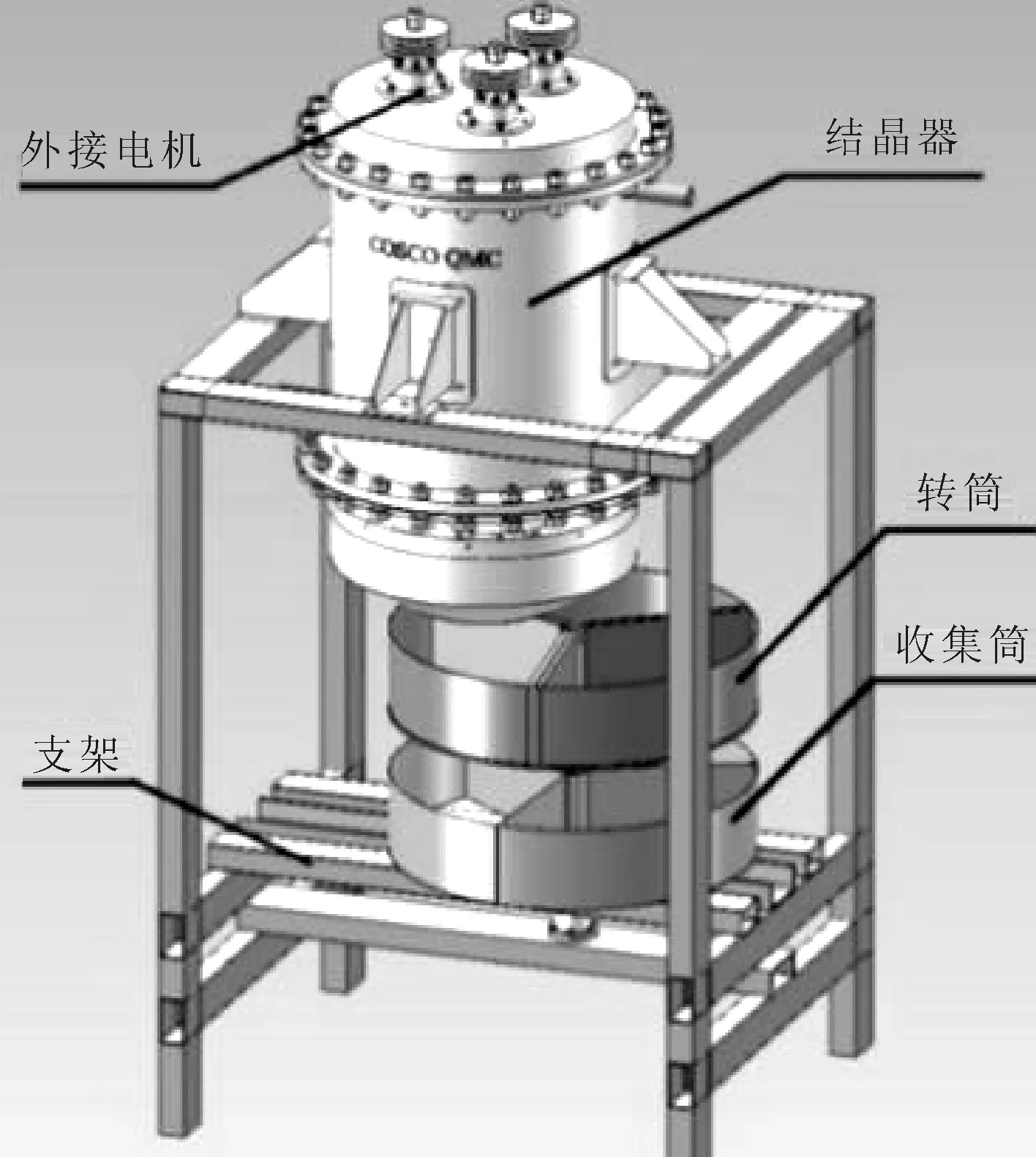

结合上述海水淡化装置的相关设备结构和设计参数,船用海水淡化装置整体装配见图4。

图4 船用海水淡化装置结构组成

该装置自上而下由外接电机、结晶器、转筒、收集筒和支架等5个部分组成。由外接电机驱动转轴带动结晶器内的刮刀旋转,刮除结晶管内壁的冰晶,使其进入转筒经分离、洗涤和融化后,进入收集筒产生淡水。该装置相对比较简单,淡水产量高且稳定,占用船舶空间小,适应性较强。

3 结论

设计的船用海水淡化装置筒体的承载压力一定时,当筒体厚度大于或等于2.5 mm时,能够满足强度校核条件。减小筒体厚度,不但筒体的承载能力不能得到有效的改善,而且不能满足其强度校核条件。通过结晶管设计计算,发现结晶管数量越多,制造淡水量就会增多,而结晶管数量不是越多越好,只有结晶管数量为3时,才能符合沸腾传热理论要求。

对利用LNG冷能的船用海水淡化装置的核心部件进行了详细设计,对于海水淡化过程中海水的冰晶分离、洗涤和融化等辅助部件还有待进一步研究和完善,以提高装置的工作效率。