带限位器的船用浮筏系统冲击响应分析

,,,,

(江苏科技大学 能源与动力学院,江苏 镇江 212003)

以往的海战和爆炸冲击试验显示:船用设备是舰艇抗冲击能力的薄弱环节[1-2]。采用隔振抗冲措施是当前提高船用设备抗冲击能力主要方式之一,如为船用发电机组安装浮筏隔振装置[3]。以某船用发电机组浮筏隔振系统为对象,依据BV043/85舰艇冲击标准,采用MSC.Nastran对船用发电机组浮筏隔振系统进行冲击响应分析,得到发电机组的加速度响应、隔振器的变形量、中间筏体的应力。分析不同筏体厚度、结构阻尼、上层限位器间隙对浮筏隔振系统冲击响应的影响。

1 浮筏隔振抗冲系统建模

1.1 浮筏隔振抗冲系统组成

船用发电机组浮筏隔振抗冲装置由2台柴油机发电机组、上层隔振器、下层隔振器和中间筏体(低磁钢)组成。依据船用发电机组的尺寸、质量和隔振要求,2台发电机组分别由10只WHG-600型隔振器(自带限位装置)安装在筏体上,筏体由14只SJD-1200型隔振器安装在基座上。

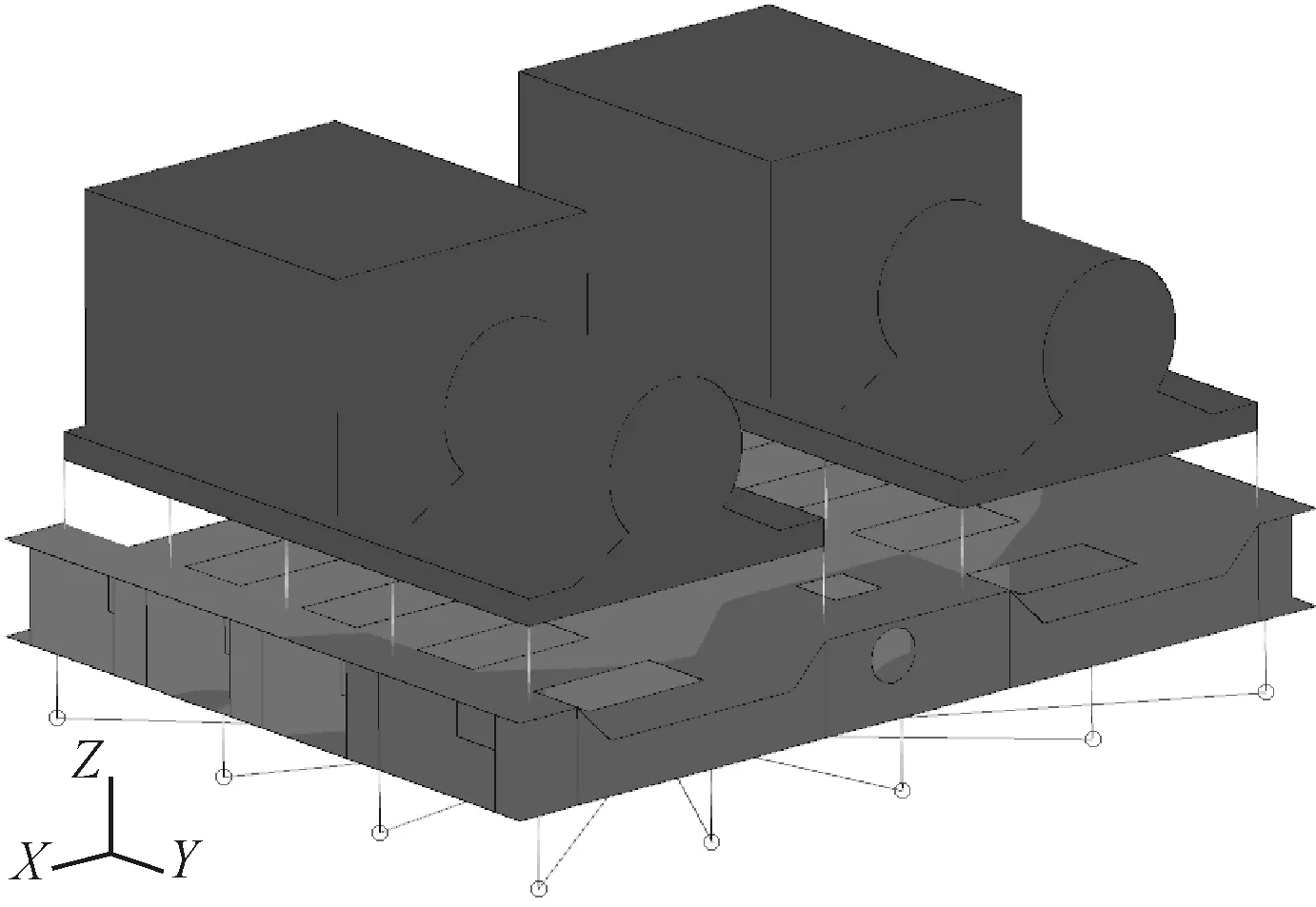

1.2 有限元模型

采用MSC.Patran建立船用发电机组浮筏隔振抗冲系统有限元模型。在船用发电机组尺寸不变、质量与质心坐标不变的情况下,柴油发电机组由solid单元构建,并划分为6面体网格。筏体由shell单元建立,并划分为四边形网格。隔振器分别由3个spring单元建模,可以输入其在3个方向上的刚度与阻尼[4]。上层隔振器自带的限位装置可由gap单元模拟。

在筏体下方建立接地的0维质量单元(大质量),并以该质量结点为独立结点,14个下层隔振器下端节点为从属结点,建立MPC刚性单元。其中大质量应该为系统质量的103~108倍,106倍效果最好[5]。船用发电机组浮筏隔振抗冲系统的有限元模型见图1。

1.3 模态分析

浮筏隔振系统的模态分析可以确定隔振设计参数是否合理,筏体结构和隔振器型号是否需要作进一步调整[6]。而在冲击响应分析中,模态分析也是必要的,模态频率将用于阻尼的转换。在筏体板材厚度为20 mm时,采用MSC.Nastran对系统进行模态分析,浮筏隔振抗冲系统1阶固有频率为4.79 Hz,其模态振型见图2。

图2 浮筏隔振抗冲系统第1阶垂向模态振型

1.4 阻尼参数

在直接法瞬态响应分析中无法使用复系数,因而结构阻尼必须转换为等效粘性阻尼。等效粘性阻尼系数与结构阻尼系数的关系见下[5]。

(1)

式中:b为等效的粘性阻尼系数;G为结构阻尼;ωn为固有圆频率,应用MSC Natram计算时,ωn选择第一阶固有圆频率;k为系统的刚度。

按上述模态分析得一阶频率为4.79 Hz,则固有圆频率ωn(转换系数)为30.08 rad/s,在瞬态响应求解参数中设置。

2 冲击载荷

按照BV043/85舰艇冲击标准,垂向设计冲击谱为d0=43 mm,v0=7 m/s,a0=320g。根据公式(2)~(7)设计冲击谱并转换为如图3所示的等效双三角形加速度时间历程曲线。

a2=0.6a0

(2)

(3)

t2=0.4t3

(4)

(5)

(6)

t4=t3+0.6(t5-t3)

(7)

冲击响应计算采用大质量法,施加激励力F为

F=Ma

(8)

式中:M为接地大质量,是浮筏隔振系统质量的106倍;a为如图3所示的双三角形加速度历程。

由于垂向冲击破坏最大,只进行船用发电机组浮筏隔振系统垂向冲击响应分析,而横向、纵向冲击时计算方法相同,设计冲击谱不同。

3 不同参数对抗冲击性能的影响

3.1 筏体厚度对抗冲击性能的影响分析

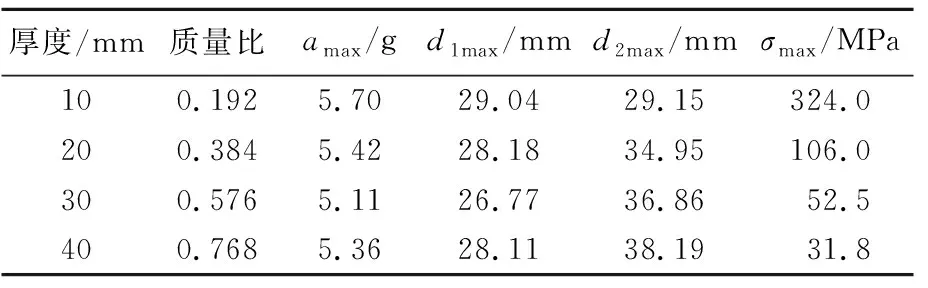

在不同的舰艇上,基于成本、战术指标等因素,筏体需要采用不同厚度的材料,以达到不同的隔振效果。在系统阻尼比为0.1时,用直接法分别计算筏体厚度为10、20、30、40 mm时的浮筏系统冲击响应。此时,需要分别对含有不同厚度筏体的系统进行模态分析,以获取不同的一阶模态圆频率(转换系数)。筏体不同厚度时系统冲击响应见图4。系统最大冲击响应值见表1。其中质量比为筏体质量与发电机组的质量之比,amax为发电机组垂向加速度最大值(绝对值),d1max为上层隔振器垂向最大变形,d2max为下层隔振器垂向最大变形,σmax为筏体最大局部应力。

表1 筏体板材不同厚度时系统最大冲击响应

从图4a)、4b)、4c)可以看出,在阻尼的作用下,浮筏系统的冲击响应随着时间逐渐衰减。从图4d)可以看出,筏体(厚度20mm)最大局部应力在下层隔振器与筏体面板相连部位,而上层隔振器与筏体面板相连部位的局部应力相对较小。

由表1可知,随着筏体厚度的增加,amax、d1max先减小后增大,而d2max逐渐增大,σmax逐渐减小。因此,单纯增加筏体厚度,对系统的抗冲击性能不一定有利,特别是从保护隔振器运行安全的角度出发。

对于该浮筏隔振抗冲系统,筏体质量限定在4 t(质量比为0.465)以下,上、下层隔振器极限变形能力分别为30和48 mm,垂向冲击加速度限值为12.5g,筏体所用低磁性钢屈服强度σ0.2≥494 MPa。筏体质量应达到发电机组质量的30%以上,以确保足够的刚性和机械阻抗,必要时还需敷设阻尼材料[7]。因此,筏体厚度采用20 mm比较合理,既给敷设阻尼材料留下了一定的余量,也具有良好的抗冲击性能。

图4 浮筏系统的垂向冲击响应(筏体厚度不同)

3.2 阻尼变化对抗冲击性能的影响

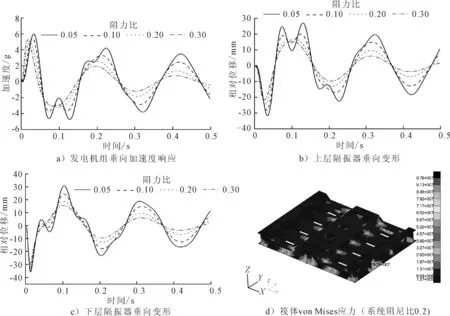

在筏体厚度为20 mm时,用直接法计算系统的阻尼比分别为0.05、0.10、0.20和0.30时的浮筏系统冲击响应,分析其对抗冲击性能的影响。阻尼不同时浮筏系统冲击响应曲线图见图5。系统最大冲击响应值见表2。

图5 浮筏系统的垂向冲击响应(系统不同阻尼)

从图5a)、b)、c)可以看出,随着系统阻尼增大,响应峰值向左平移,冲击响应的衰减幅度逐渐增大,并且响应曲线越来越平滑。

由表2可知,随着系统阻尼比的增加,d1max、d2max、σmax逐渐减小,而amax先减小后增大(阻尼比0.2时最小)。阻尼增大,能够降低隔振器变形量和筏体应力,但不一定能够有效降低发电机组的最大加速度响应。另外从隔振角度来看实用的最佳阻尼比为0.05~0.20[8],因此系统的阻尼比调整到0.1~0.2之间。通过提高隔振器阻尼、在筏体敷设阻尼材料,能够使浮筏隔振抗冲系统有更加良好的抗冲性能,特别是隔振器的变形安全余量更大。

表2 系统不同阻尼时浮筏隔振抗冲系统最大冲击响应

3.3 限位器间隙对抗冲击性能的影响

筏体厚度20 mm,系统阻尼比为0.1时,冲击作用下,上层隔振器最大变形为28.18 mm,接近许用限值(30 mm)。上层隔振器WHG-600自带限位装置,若要进一步限制上层隔振器的变形,可以启用该限位装置。该限位装置刚度为5×106N/m,调整限位间隙分别为5、10、15、20 mm,进行非线性瞬态响应分析,冲击响应最大值见表3。

系统在无限位时和上层限位间隙15 mm时的冲击响应对比见图6。

从图6a)、6b)、6c)可以看出,增加上层限位装置后,响应峰值向左偏移,虽然会使加速度响应增大,但可以同时限制上层和下层隔振器最大变形。从图6d)可以看出,增加限位装置后,上层隔振器与筏体表面连接区域的应力也比无限位器时有显著增加。

表3 限位装置不同间隙时浮筏隔振抗冲系统最大冲击响应

由表3中数据可以看出,限位器间隙对冲击响应有较大的影响。随着间隙的增大,amax、d2max、σmax逐渐减小,d1max先减小后增大,说明增大上层限位器间隙可以防止机组受到较大的冲击,并且降低下层隔振器的变形量,但间隙增大到一定程度后,就无法限制上层隔振器的变形量。由于垂向冲击加速度限值为12.5g,筏体所用低磁性钢屈服强度σ0.2≥494 MPa,因此将上层限位间隙设置在15-20 mm是比较合理的,能够使隔振器的变形安全余量更大。

图6 浮筏系统的垂向冲击响应(无限位器时与上层限位间隙15 mm时对比)

4 结论

从计算结果可以看出,筏体厚度、系统阻尼比对浮筏系统冲击响应影响较大,筏体厚度、系统阻尼比的变化对发电机组加速度响应、上下层隔振器变形量、筏体应力有着不同的影响规律,并不是越大越好,筏体厚度、系统阻尼比存在最优值,可以使发电机组最大加速度响应、隔振器最大变形量、筏体最大应力都在许用范围内。

设置上层限位器可以同时限制上层和下层隔振器最大变形量,但发电机组的加速度响应和筏体应力会增大,因此需要选择合理的间隙,确保各项最大冲击响应在许用范围内。但是对限位器分析不够全面,该船用浮筏系统中上层限位器刚度的优化及下层限位器的应用还有待进一步分析。