感应加热实现板材弯曲成型的试验

,,,,3,

(1.江苏科技大学 a.海洋装备研究院; b.船舶与海洋工程学院,江苏 镇江 212003;2.华中科技大学 船舶与海洋工程学院,武汉 430074;3.上海交通大学 高新船舶与深海开发装备协同创新中心,上海 200240;4.湖北工业大学 机械工程学院,武汉 430068)

船体外板结构,特别是艏艉等特殊部位,多采用复杂双曲率板材进行建造;板材弯曲成型的精度和效率直接影响着船舶生产的成本和周期。当前,船体曲面弯板成型的工艺方法主要有:冷弯成型和热弯成型。由于冷弯机械设备的差异,冷弯成型又可分为三辊卷制成型、专用胎膜压制成型和可调节多膜头压制成型等;而热弯成型根据热源形式不同,又可分为氧-乙炔火焰加热成型(水火弯板)[1-2]、感应加热成型[3-4]及激光加热弯曲成型[5]等。大连理工大学开发的水火弯板加工控制软件系统,具有船体外板精确展开计算、水火弯板变形快速预测、船体外板水火加工工艺参数优化、并与船舶设计软件 Tribon 系统相连接,可根据任务要求建立相应模块和系统结构流程。韩国汉城大学[6-7]研制的自动水火弯板加工系统可以进行船体外板建模、外板展开、加热工艺参数计算、钢板几何形状的自动测量。日本石川岛播磨重工开发的IHI-α系统软件[8-9]可自动计算加工方案并进行加热弯曲;其中,除了钢板翻身需要人工干预外,全部实现了自动化。该系统的弯曲成型速度远高于基于手工操作或工人经验的加工系统,大大减少了加工时间。一个高度复杂的船体曲面以前要2~3 d的手工加热弯曲成型,现在只需要5~6 h,其中还包括2~3 h的方案计算时间。冷弯成型因设备体积大,成本高,且加工柔性不足,很难应用到船舶建造中;而水火弯板技术的加工效率和精度不足,且存在一定的安全隐患,在船厂的应用正逐步减少。基于感应加热的板材弯曲成型工艺,因成本较低、操作便捷、精度控制及生产效率高,已经在日韩的船厂中得到越来越多地应用。

1 感应加热及弯曲成型机理

感应加热系统的基本组成包括交流加热电源、感应线圈和导磁工件。感应线圈与电源连接,在线圈内产生交变电流,进而得到一个通过导磁工件的交变磁场;该磁场与导磁工件高速切割产生涡流热源,实现导磁工件的加热原理见图1。

图1 电磁感应加热原理

试验采用新型25 kW便携式高频感应加热设备,其输出电压24 V,输出电流1 060 A,振动频率30~100 kHz;辅助水冷系统功率12 kW,冷却能力209.3 kJ/h,循环水量12.5 m3/h;还配有轨道移动小车,确保加热速度均匀可控。

电磁感应加热线圈中的交变电流,产生交变磁场,并形成涡流热源,使得板材温度升高。加热部分受热膨胀,却受到周围冷却金属的拘束,发生变形;当加热温度高于屈服温度时,加热部分产生压缩塑性应变。而当感应加热线圈离去,加热部分开始冷却时,也因周围金属的拘束,可能产生拉伸塑性应变。加热板材的温度降低到初始室温时,加热区域会产生垂直加热线的残余压缩塑性应变,而其数值沿着厚度方迅速减小;该残余压缩塑性应变产生的内力及弯矩,使得板材弯曲,并产生面外变形如下[10]。

(1)

式中:εplastic为感应加热生成的塑性应变;E为板材的弹性模量;z为塑性应变在板厚方向的坐标;h为板厚;F和M分别为塑性应变产生的力和力矩。

2 感应加热温度场测量

试验首先对温度场进行测量和分析,利用K型铂-铑热电偶和高精度瞬态温度测量仪,对若干点的温度热循环进行数据采集。

使用扬州晶明科技有限公司的温度无线实时测量系统,该系统具有8通道,可同时以16 Hz/s的采集频率,测量并保存8个点的温度场实时数据。具体地,沿着感应线圈移动方向,依次设置8个温度热循环测量点;使用热电偶点焊机,将K型铂-铑热电偶一端通过点焊固定在测量位置,并将另一端与温度场测量仪连接,见图2。

图2 热电偶测量位置示意

由于点焊接触问题,最终只有距离感应加热线圈位置为1、5和12 mm的3个热电偶,采集并保存有效的温度测量数据。

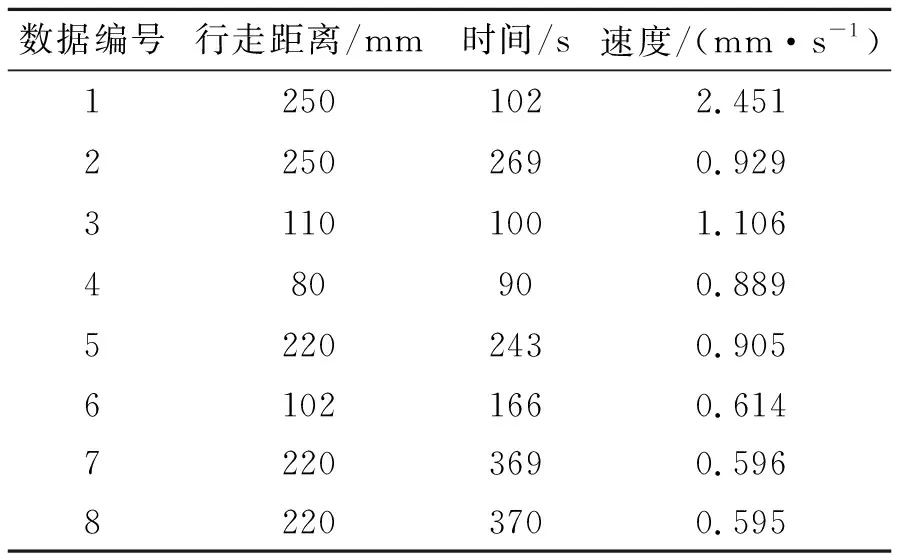

通过轨道移动小车,依次变化感应加热线圈的行进速度,见表1。

表1 感应加热线圈移动速度

计算得到不同行进速度对应的线能量,并基于热电偶采集的温度热循环数据建立线能量与最高温度的内在关系,见图3。

图3 感应加热线能量与热电偶测量最高温度的关系

其中,随着线能量的减小,测量点的最高温度也随之减小;距离感应加热线圈越近,测量点的最高温度越高。

3 6 mm板材马鞍形弯曲成型

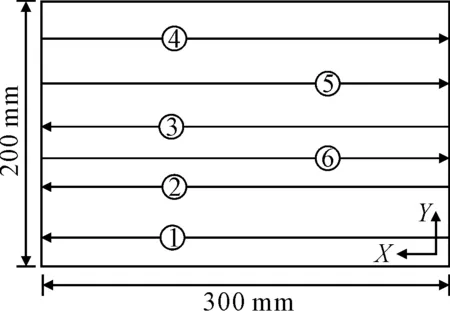

对长300 mm、宽200 mm、厚6 mm的Q235船板钢,使用上述的高频感应加热设备进行板材弯曲成型测试。其中,感应加热线圈的移动速度约为15 mm/s,加热的顺序和路径见图4。

图4 船板钢Q235线加热路径

当板材温度降低到室温,采用湖北工业大学精密模具工程技术研究中心的高精度三坐标定位仪(global classic SR系列,测量精度2 μm)进行面外弯曲变形的测量。

为了确保测量的精确度,需要对测量表面进行除锈;再将测量试件固定在工作台上。通过测量探针建立参照面,并获取弯曲板材的相对空间坐标;经计算机数据处理,进行曲面重构,见图5,进而得到面外弯曲变形的分布和精确数值。

图5 测量数据重构的马鞍形板材面外弯曲变形

从图5的面外变形分布云图中可以看出,板材在加热线方向向下弯曲,而在垂直加热线方向向上弯曲,即在长度方向和宽度方向弯曲曲率相反,得到了马鞍形的弯曲板材。

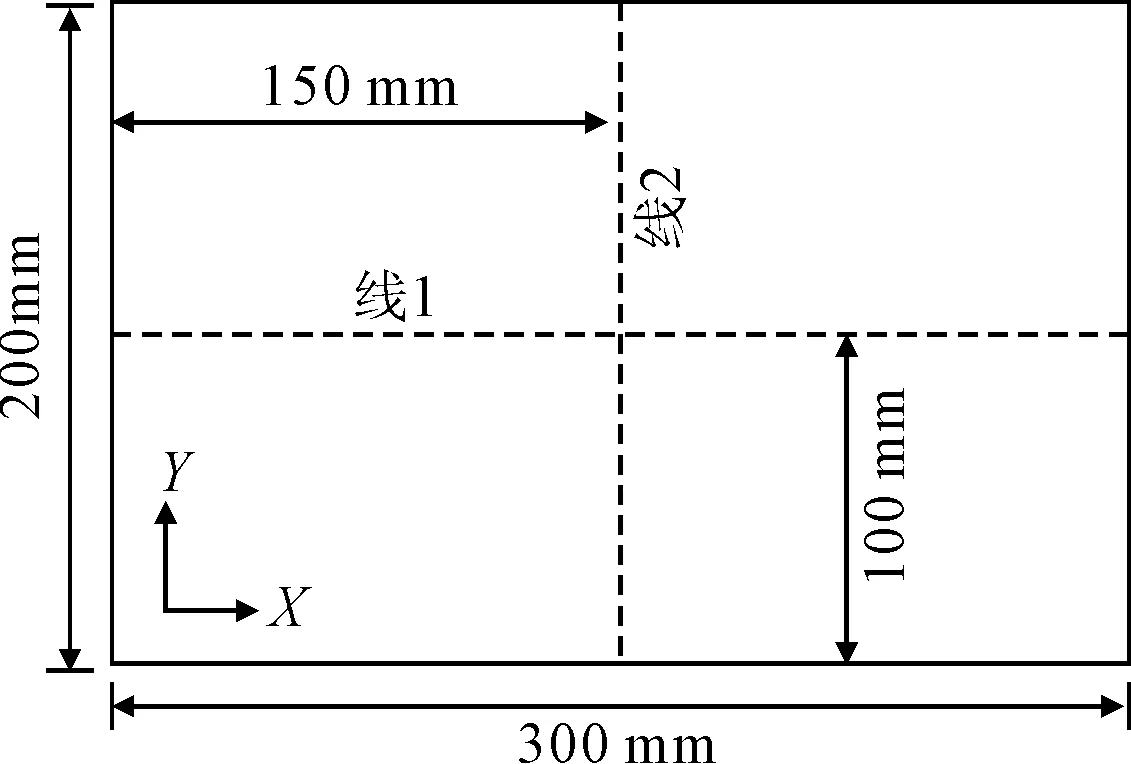

为了更进一步分析马鞍形弯曲板材的面外变形特征,选取了图6所示的线1和线2上的点;图7中可以明显的看出,线1上的点面外变形为整体向下弯曲,而线2上的点面外变形为整体向上弯曲,弯曲曲率的方向刚好相反。

图6 弯曲板材面外变形测量线位置

图7 马鞍形弯曲板材面外变形分布对比

4 8 mm板材帆形弯曲成型

对长300 mm、宽200 mm、厚度为8 mm的AH36高强钢,使用上述的高频感应加热设备进行板材弯曲成型测试。其中,感应加热线圈的移动速度也约为15 mm/s,分别沿着板材长度和宽度方向加热,具体的顺序和路径见图8。

图8 高强钢AH36线加热路径

当板材温度降至室温,采用上述的高精度三坐标定位仪对弯曲成型的板材进行面外变形的测量,且相关测量流程类似。帆形弯曲板材被横向固定在工作台上;探针测量数据,经计算机处理分析,重构的曲面形状见图9。

图9 测量数据重构的帆形板面外弯曲变形

其中,由于感应加热线圈在横向和纵向都发生了热-力耦合响应,板材整体呈帆形,向下凹陷。依然取出图6中线1和线2上的点进行研究,其面外变形分布见图10;可以发现:线1和线2上的点面外变形为统一向下弯曲,且弯曲曲率的方向一致。

图10 帆形弯曲板面外变形分布对比

5 结论

1)建立了感应加热线能量与最高温度的内在关系,且感应加热基于钢板的导磁特性,故最高加热温度常低于钢的居里点温度。

2)基于板材感应加热弯曲成形理论分析,提出2种不同加热路径,分别获得马鞍形和帆形曲板;马鞍形曲板,在单向多次加热,板材在收缩力的作用下,受压屈曲。