通用型FPSO货油管路水锤分析及防护

孔令海,杨豪杰,窦培林

(1.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003;2.上海外高桥造船有限公司,上海 200137)

0 引 言

为了使通用型FPSO适用于上部模块及系泊系统解决方案[1-2],在工作时可能会产生复杂多样的工况组合,且易发生水锤破坏。在运行时期关键管网系统若发生损坏,则会影响整个海上油田生产流程,严重的会对船上人员的安全产生威胁,乃至对人们的生活、生产带来巨大损失。因此,水锤作为FPSO管网系统中比较常见、潜在危害性和破坏程度又相对较大的流体冲击和振动现象,是FPSO管网系统设计过程中必须解决的技术难题[3]。

水锤发生的物理原因主要是液体本身具有惯性和压缩性的性质,进而产生一系列急骤的压力变化和密度变化[4],其中关阀水锤是管路系统中较为常见的水锤现象。

本文针对通用型FPSO货油管路系统,采用动态流体分析软件AFT Impulse进行相应的关阀水锤分析[5],并对发生水锤效应[6]的工况进行有针对性的优化及防护以提高系统安全性。

AFT Impulse是一个复杂的水锤建模程序,具有稳态求解法和瞬态求解法2种求解方式:稳态求解法基于行业中多年的标准技术[6],采用Newton-Raphson的解法以控制质量和动量平衡的管道流量的基本方程;瞬态求解法通过迭代的方法来获得解。在实际工程中,常采用瞬态求解法观测危险工况。

1 水锤计算基本理论

水锤是通过非恒定流的形式体现的,运动方程和连续性方程组成了水锤的基本微分方程。

根据弹性理论可以用2个方程式代表其基本微分方程:

运动方程

(1)

连续方程

(2)

式(1)和式(2)中:H为水头;x为位置坐标;g为重力加速度;V为流体流速;t为瞬态历时;f为管道摩阻系数;D为管道管径;α为水平面与管道间夹角;a为水锤波波速。

随着计算机技术的迅速发展,特征线法已发展成最主要的水锤计算方法,特征线方程可根据运动方程和连续性方程进行推导:

(3)

(4)

管路内液体流动的瞬态特征线方程由式(3)和式(4)即可表示。

2 货油系统模型构建

根据系统的使用环境,主要设计假设是根据货油系统的预期最坏工况选择管路,在货油管网系统分析时选取左舷1舱至卸载站的货油管路,建立AFT Impulse模型。货油系统中选取的管路系统如图1所示。

注:P1~P17为管路;J1~J17为连接件(如阀门、泵等)图1 所选货油系统管段

3 货油系统模型分析

根据目前行业参考的标准ASME B31.3:2012[7-9],有关水锤压力设计的校核需要满足如下要求:

管路中的最大压力不能超过管系设计承载压力的1.33倍。在深水通用型FPSO工程中,货油管路系统的设计压力为1.600 MPa,因此管路系统中最大允许水锤压力为2.128 MPa。

3.1 稳态分析

在对模型进行稳态分析时,AFT Impulse采用Newton-Raphson法基本方程的求解法[3]。

如图2所示,在稳态工况下,对各管路进行流体分析,发现最大静态压力为0.573 MPa,小于最大水锤许用压力2.128 MPa。满足FPSO压载水系统的设计原则。

图2 稳态水锤分析

3.2 瞬态分析

瞬态分析通过特征线法更能准确地计算每个时间步下发生的水锤压力。对于关阀水锤,选择合理的关阀时间极为重要[9]。

根据实际工程情况,阀门开/关的时间会随着阀门尺寸的增大而延长,在瞬态模拟情况下需根据阀门开/关规定时间的标准划分各工况,因此需知阀门尺寸大小与阀门开/关时间的关系,具体如表1所示[3]。

表1 阀门尺寸与阀门开/关时间

在所选货油管路系统中使用的阀门分别为1个35.36 cm和5个76.2 cm阀门,因此在选取管路中阀门的关阀时间可根据表1进行选取。

所选取的货油管路系统的关阀工况如表2所示。

表2 选取管路关阀水锤工况

对货油系统管路中工况1进行分析:对于35.36 cm 的阀门,关阀时间根据表1取14~42 s,设置其初关阀时间为14 s对其进行分析,具体如表3所示。

表3 货油系统35.36 cm阀门关闭水锤分析

所选货油系统管段(左舷1舱至卸载站)的这段管路,全部管路水锤压力如表3所示。由管网流体分析可知:在14 s直线关阀情况下,35.36 cm阀门最大水锤压力在管路2上出现,约1.965 MPa,小于最大允许水锤压力2.128 MPa,满足FPSO压载水系统的设计原则。

对货油系统管路中工况2进行分析:对于76.20 cm 的阀门,关阀时间根据表1取30~90 s,设置其初关阀时间为30 s对其进行分析,需对76.20 cm 的阀门分情况进行分析[3],具体如表4所示。

表4 76.20 cm阀门对应的水锤压力(初关阀时间30 s)

经过多次模拟,在76.20 cm阀门关闭时,随着管路中关闭的阀门增多,其最大水锤压力与之呈现相应的反比趋势,且均大于管路系统中最大允许水锤压力2.128 MPa,管路中会产生相应的水锤效应,对后续工程的正常运行产生影响,需对其进行优化处理。

对货油系统管路中工况3进行分析:对于35.36 cm 与76.20 cm的阀门一起关闭,在此工况下设置初步关阀时间以76.20 cm的阀门为主,即30 s ,此工况需要根据76.20 cm的阀门的情况进行分析,具体如表5[3]所示。

表5 35.36 cm+76.20 cm阀门关闭水锤压力情况

根据对模型的多次模拟分析,在初步关阀时间为30 s时,管路中的水锤压力均小于管路系统中最大允许水锤压力2.128 MPa,一般不会产生水锤现象破坏管路,满足FPSO压载水系统的设计原则。

4 货油系统水锤效应优化及防护

根据货油管路系统的分析,在直线关闭情况下只有工况2的水锤最大压力大于管路系统中最大允许水锤压力2.128 MPa,需进行优化处理[3]。

4.1 延长阀门关闭时间

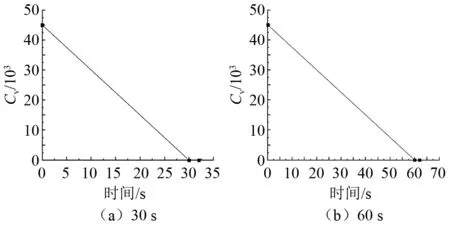

在工况2中,从延长阀门初关阀时间入手,将76.20 cm的阀门关阀时间从30 s延长至60 s对其进行分析,如图3和表6所示。

图3 货油系统阀门30 s关闭与60 s关闭

表6 2种关阀时间下76.20 cm阀门对应的水锤压力

多次分析结果表明,当76.20 cm的阀门延长至60 s关闭时,其最大水锤压力相对于30 s关闭有明显的降低,但只有管路中所有76.20 cm的阀门全部关闭时最大水锤压力才能达2.075 MPa,小于货油管路系统的最大允许水锤压力2.128 MPa,在其余关阀情况下依旧大于允许的水锤压力。

在规定关阀时间内继续延长管路系统的阀门关闭时间,将阀门关闭时间延长至90 s,如图4和表7 所示。

图4 90 s关阀曲线

表7 3种关阀时间下76.20 cm阀门对应的水锤压力

由分析所知,当76.20 cm的阀门关闭时间为30 s时,最大水锤压力均大于货油管路系统的最大允许水锤压力。当关闭时间从30 s延长至90 s时,管网分析发现最大水锤压力比60 s关阀有了较好的改善,在只剩关闭1个阀门的工况下,管路最大水锤压力依旧超过管路中的许用水锤压力,其余工况均已满足设计要求,得到了明显的优化及防护。

4.2 两阶段关闭优化

在进行模型瞬态分析时,需计算阀门所需的流量系数Cv,设置随时间变化阀门控制的开度。

(5)

式中:dL为阀门流道直径;K为阻力系数。

根据式(5)计算所需阀门Cv值,如表8所示。

表8 货油系统阀门对应Cv值

在工况2中,不改变76.20 cm阀门的初关阀时间,仍为30 s关闭,对其进行两阶段关阀[10],即快速关闭80°、缓慢关闭20°,在此关闭工况下两阶段对应的使用时间和Cv值如表9和图5所示。

表9 76.20 cm阀门两阶段关阀时间和Cv值

图5 货油系统76.20 cm阀门两阶段关闭曲线

两阶段关阀对应的水锤压力如表10所示。

表10 76.20 cm阀门对应的水锤压力(两阶段关阀)

由分析可知,当阀门关闭时间不变,关闭曲线改为两阶段关阀时,管路中水锤压力从均大于货油管路系统的最大允许水锤压力变为均小于最大允许水锤压力,已满足货油管路的设计要求。

4.3 调压塔优化及防护

在对工况2进行分析时,经过对模型的多次模拟仿真发现,当管路中76.20 cm的阀门关闭时,在泵后安装调压塔可对管路中水锤压力起到优化及防护的作用。调压塔安装位置如图6所示。

图6 货油系统管路调压塔安装处

管路中最大水锤压力分析结果如表11所示。

表11 76.20 cm阀门对应的水锤压力(增加调压塔)

由模型分析可知,当管路通过调压塔进行优化时,管路中水锤压力均小于货油管路系统中最大允许水锤压力2.128 MPa,已满足货油管路的设计要求,使用调压塔对管路系统水锤效应有较好的优化及防护作用。

5 结 论

采用动态流体分析软件AFT Impulse,根据货油系统的预期最坏工况,选取左舷1舱至卸载站的货油管路,进行关阀工况设置,并提出相应防护措施。

经过对货油管路系统的分析,对其产生水锤的工况分别进行延长关阀时间、两阶段关阀和增加调压塔优化及防护措施,这3种优化及防护措施对抑制管路中水锤压力都有较好的效果。

与延长时间直线关阀相比,使用两阶段关阀和增加调压塔的优化及防护措施能在总关阀时间相同的情况下,大幅降低管路中最大水锤压力,进一步缩短阀门总关阀时间、提高工程效率[3]。

增加调压塔的优化及防护措施,与其他措施相比对于降低管路水锤压力有更明显和直观的效果。