浅水水下采油树风险评估方法适应性分析

王名春,幸雪松,闫 晴,曹波波,陈 幸,尹建喜

(1.中海油研究总院有限责任公司,北京 100029;2.中国石油化工股份有限公司 上海海洋油气分公司 石油工程技术研究院,上海 200120;3.中海石油(中国)有限公司 深圳分公司,广东 深圳 518067;4.中国石油大学(北京) 安全与海洋工程学院,北京 102200)

0 引 言

渤海属于浅海海域,油气资源储藏量巨大,由于受到军事、航线和生态资源开发等因素限制,有些区域无法采用常规导管架平台等形式进行油气开采[1],若在浅海海域中应用常规深水开发模式,会增加开发难度和成本,因此开发适用于渤海海域的浅水油田生产新模式已成为必然趋势。浅水水下采油树作为浅水油田开发的重要组成装备,位于水下井口之上,连接井口与跨接管,是油气自井下进入水下生产系统后隔离油气与海洋环境的第一道屏障,用于油气井生产控制、监测以及为修井作业提供条件等,是水下生产系统的重要组成装备。浅水水下采油树所处海域水深较浅,只需潜水员在海况及风浪流条件允许的情况下进行潜水作业,不需要用遥控无人潜水器(Remote Operated Vehicle,ROV)进行水下操作,在某种程度上降低了操作难度。

由于浅海海面流速和风浪的影响较大,浅水水下采油树相较于深水采油树受到的环境载荷更为复杂,在下放安装等危险工况和正常生产工况下更易发生失效,一旦发生失效,必将引起其他相关设备和整个水下生产系统的连锁反应,最终可能导致整个生产系统失效,造成巨大的经济损失和严重的环境污染。随着近些年海洋油气生产安全事故的频发,国内外对水下生产装备的可靠性安全分析和风险管理要求越来越高。

本文介绍几种针对浅水水下采油树的典型风险评估方法如事故树分析(Fault Tree Analysis,FTA)、失效模式和后果分析(Failure Mode and Effect Analysis,FMEA)和Monte-Carlo模拟等,并建立浅水水下采油树事故树模型,得出结构重要度,针对薄弱结构在人员、机构和环境方面等提出建议,从而降低风险。

1 水下采油树风险分析和可靠性研究现状

1.1 国外采油树设计标准研究进展

国外早在20世纪60年代就已进行水下采油树研发,美国联邦海事委员会(FMC)、卡麦隆集团(Cameron)、美国通用电气公司(GE)和美国特拉华州公司(Dril-Quip)等已经掌握了较为成熟的设计制造技术[2],其研究成果向外公布较少,在相关刊物上发表的关于水下采油树可靠性的文章也较少,但出版了相关规范标准对其进行规范和引导。

1995年,挪威船级社(DNV)针对海洋平台结构撰写《海洋结构可靠度分析指南》,为平台结构设计提供结构可靠性分析方法[3]。2009年,美国石油协会(API)针对水下生产系统可靠性发布API-RP-17N标准,推荐使用故障模式、FMEA、FTA和可靠性框图(Reliability Block Diagram,RBD)等方法为水下采油树设计、制造生产和测试等一系列流程提供依据[4]。2001年,国际石油和天然气工业委员会制定ISO 19902,规定以钢结构为标准的可靠性建模分析方法,并基于概率统计校核钢结构强度与疲劳失效[5]。英国石油公司(BP)等国外石油公司在2009年联合出版《海洋工程可靠性数据手册》(OREDA),采集水下井口和水下采油树等水下设备在作业过程中的失效数据,失效数据主要来源于墨西哥湾、几内亚湾等地区的不同海洋平台作业场所[6]。

综上所述,国外对水下采油树可靠性的研究较为成熟。经过多年的可靠性理论发展和相关标准的完善,有超过500份的相关设计标准协议在美国石油和天然气行业推广使用[7],这些标准和推荐方法都经过大量现场测试和验证,具有很高的参考价值。

1.2 国内采油树可靠性研究进展

国内对水下采油树的研究起步较晚,我国南海已使用的水下采油树大部分依靠国外进口,国内厂商近年来也对此加大研究投入,对可靠性等相关研究还不够成熟,特别是对浅水油田还没有建立一套完整的可靠性分析体系。

国内学者也利用了多种可靠性分析方法对采油树的部分结构进行研究。PANG等[8]采用Monte-Carlo模拟水下采油树油管悬挂器结构可靠性,得出其结构可靠度及各参数对结构可靠性的影响。刘超等[9]提出一种基于 Markov 的水下采油树系统可靠性评估方法,研究水下采油树系统的运行状态和故障机制,建立水下采油树系统的 Markov 模型并给出相应的解析方程。王涛[10]对油管悬挂器的下放安装过程进行风险评价,以油管挂下放失效为顶事件,定位失败和锁紧解锁失效为中间事件构建事故树,得出油管悬挂器下放失效主要受海流力、下放工具和作业平台等相关因素影响。朱元坤等[11]考虑到油管悬挂器在加工过程中的误差以及在实际工作过程中其材料参数和载荷存在随机性或模糊性,建立油管悬挂器参数化模型,将其结构尺寸、工作载荷、材料性质等随机变量设置为服从正态分布,运用拉丁超立方抽样(Latin Hypercube Sampling method,LHS)对其进行抽样和有限元分析,得到油管悬挂器挂可靠度结果。

由此看来,目前国内对水下采油树的风险评估主要为针对水下采油树关键部件的结构分析,而针对水下采油树整个系统的可靠性研究较少,与整个系统相关的重要失效模式的研究也同样较少。

1.3 国内可靠性研究中存在的不足

(1) 缺乏统一数据库管理。国外通常按照不同的作业海域工况建立失效统计数据库,如WORD、OREDA和NPD,而国内在失效统计方面缺乏统一的数据库管理。

(2) 标准规范不够明确。我国目前颁布的GB/T国家标准基本参照API、ISO等标准,具体还需结合我国四海海域油田环境特点,形成适用于我国海域的可靠性标准体系。

(3) 水下生产装备可靠性分析体系不够完整。大多数针对某设备的具体结构如油管悬挂器、采油树本体等进行单独分析,对整体水下采油树系统未进行整体可靠性分析,建立适用于我国海域的水下采油树系统整体可靠性风险评价体系,不仅能提高水下采油树等装备的使用寿命,而且能尽可能地提高其在结构生命期内的安全性。

2 典型风险评估方法对浅水水下采油树的适应性分析

水下采油树风险分析是对采油树关键部件或过程选用合适的定性或定量分析方法,得到对应部件的风险因素、失效概率和风险影响,结合相应的措施建议以提高可靠性。根据不同部件在采油树中的位置、结构特点、安装方式等以及采油树的不同阶段选用合适的分析方法。

2.1 FTA法

FTA根据一个母系统失效,进而判断出导致母系统失效的子系统发生失效的各种直接或间接因素,通过建立逻辑关系,从而确定母系统失效的失效概率或子系统与母系统的关系,是一种定量或定性的风险评价方法[12]。

确定底事件概率。用模糊数学理论将专家语言转换成隶属度函数。

用平均算法和α截集对隶属度函数进行处理,求出平均模糊数W。

将平均模糊数W转化为模糊可能性值SFP,再由式(1)得到模糊失效率RFF,即为底事件的概率。

(1)

求解顶事件的失效概率。采用近似求解公式求解顶事件的发生概率P(T):

(2)

式中:R为最小割集划分个数;Ki为第i个最小割集;P(Ki)为第i个最小割集的发生概率。

基本事件敏感度分析。敏感度分析一般用概率(临界)重要度和关键重要度进行表示:

(3)

(4)

式(3)和式(4)中:Ig(i)为第i个基本事件的概率重要度;i为第i个基本事件,i=1,2,…,n;qi为第i个基本事件发生概率;Ig,c(i)为第i个基本事件的关键(临界)重要度。

根据敏感度分析可判断各个底事件对顶事件发生所产生的影响,根据影响因素、影响程度和影响环节,有针对性地提出相应的预防措施和建议以降低风险。

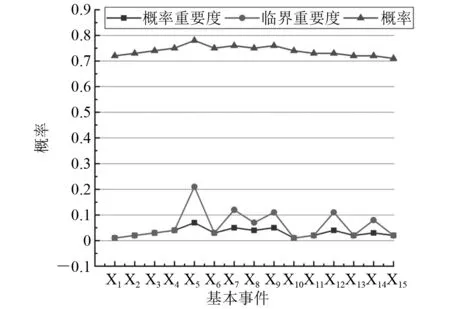

油管悬挂器在安装下放过程中伴随着海流力、下放工具振动和入水砰击等影响,有随机性和较大的不确定性。建立以油管悬挂器安装失效为顶事件的事故树[13],如图1所示。以定位失效、锁紧失效、密封失效和安装工具失效为中间事件,求解基本事件发生概率,得到基本事件重要度变化情况,如图2所示。油管悬挂器安装过程中高风险环节主要是定位失效和锁紧失效,可采取提升定位导向系统、提供良好对中定位、采用高弹性密封和加强定位套筒的强度校核等措施进行改善。

FTA法可有效识别潜在风险因素,从多方面获取事件发生概率,准确性较好,但分析周期长、计算量大、成本高、难度大,在一定程度上存在局限性。

图1 油管悬挂器安装失效事故树

图2 失效事故树重要度分析

2.2 Monte-Carlo有限元模拟

Monte-Carlo是一种较为普遍的可靠度模拟方法,适用于失效概率未知的结构设计可靠性分析,如图3所示。ANSYS有限元分析中的概率设计(Plant Design System,PDS)模块实现Monte-Carlo模拟与有限元的结合,其主要利用随机变量服从一定概率形式的随机分布,经过大量抽样,模拟得出各变量对可靠度影响的灵敏度。

对水下采油树关键部件水下连接器进行受力分析,结合Monte-Carlo抽样方法,将驱动环、VX钢圈和锁块的材料参数、环境参数等设置为随机变量,得到在位状态下最大应力的敏感性参数如内部压力、海水压力和锁块被压缩量等,并根据敏感性参数和PDS计算数据计算出各部件的可靠度,为水下采油树结构优化和安全评估提供参考依据。

Monte-Carlo可靠性设计可更全面地考虑在实际工程中出现的不确定性因素,定量化地提供改进设计依据。但此方法在进行变量分析时只考虑单一形式的概率分布,与实际概率情况有较大的误差,因此需要大量的初始数据做铺垫。

图3 Monte Carlo模拟分析流程

2.3 FMEA法

FMEA主要通过对与母系统相关联的各子系统可能出现的各种故障模式及严重度进行评价,有针对性地提出有效预防措施和建议,以降低故障发生概率。FMEA一般包括过程风险因素识别、故障原因分析和故障影响分析,其流程如图4所示。

水下采油树下放安装为低概率高风险事件,FMEA可对安装过程中众多潜在不确定因素进行过程风险分析,找到水下采油树安装操作过程中的潜在风险和故障,详细地分析过程风险因素和影响,有利于更好地提出防控措施。

图4 FMEA流程

在油管悬挂器分析中,结合油管挂安装作业和服役流程对其进行风险因素识别,将油管悬挂器中的推动环、锁块、密封圈等部件依次编号,对油管挂各部件在安装过程中有可能产生的失效模式和失效原因进行分析,进而识别油管悬挂器安装和在役过程中的故障影响和严重度评价,如表1所示。由表1可直观地得到所有部件的分析结果,进而给出相应的分析建议以提高总体可靠性,如优化安装方式、校核材料强度等。

表1 油管悬挂器FMEA分析

2.4 层次分析和逼近理想解排序

层次分析(Analysis Hierarchy Process,AHP)法把一个复杂的多目标决策问题作为一个系统,将目标分解为多个目标或准则,进而分解为多指标(或准则、约束)的若干层次,通过定性指标模糊量化方法算出层次单排序和总排序。逼近理想解排序(Technique for Order Preference by Similarity to Ideal Solution,TOPSIS)法根据有限个评价对象与理想化目标的接近程度进行排序,是进行多目标决策分析的一种常用方法。AHP确定评价指标权值,TOPSIS对指标进行综合评价,采用多指标评判因素分析风险等级,使结果更准确[14-15]。

AHP-TOPSIS综合评价主要分为5个环节[16],流程如图5所示。

(1) 建立层次结构模型,分为目标层、准则层和指标层。

(2) 构造风险判断矩阵,进行一致性检验,一致性检验合格标准为一致性比率小于0.1。

(3) 建立综合初始评判矩阵。选择不同的指标类型,利用倒数法将低优指标转为高优指标,经过同趋化后将风险判断矩阵变为标准化决策矩阵。

(4) 优势度评价。根据标准化矩阵,计算目标层的优势度,优势度越大表明风险越大。

(5) 在设计、制造和安装下放等环节对风险概率等级较大的环节提出合理改进建议。

水下采油树内部连接和密封部位较多,泄漏风险较高,首先需确定水下采油树泄漏风险目标层,然后向下划出环境安全、泄漏率和经济损失等3个准则层,最后确定6个评判指标,建立水下采油树泄漏风险评估指标体系(见图6),经过TOPSIS方法求解,得到外泄漏风险较大,再结合水下采油树密封结构可得其密封关键部位,在连接装置和密封件材料选择、强度校核方面,结合腐蚀和受力情况综合考虑降低泄漏风险。

2.5 可靠性分析方法对比

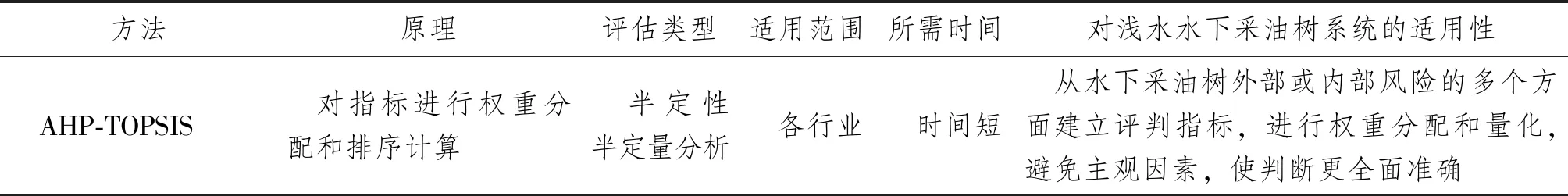

将上述几种可靠性评估方法进行对比分析,如表2所示。

图6 水下采油树泄漏风险评估指标体系

表2 可靠性评估方法对比

续表2 可靠性评估方法对比

3 针对渤海浅水采油树风险分析与建议

渤海海域油田油气藏资源丰富,开采历史悠久,由于环境特殊,采用固定平台开采占极少部分,绝大部分采用浅水水下采油树。浅水采油树与深水采油树在基本功能分类上有相似之处,但在内部结构和各部件安装形式上有所不同。例如浅水水下采油树可与水下简易泥线悬挂井口装置配合,外部需要有保护框架结构,不需要ROV辅助操作,在成本和操作难度方面具有较大的优势。

通过比较分析几种可靠性分析方法,对渤海浅水水下采油树的结构及功能进行分析,建立浅水水下采油树失效事故树如图7所示,采用下行法划分出最小割集,进行关键结构重要度排序,由大到小依次为油管悬挂器、采油树本体、采油树树帽、顶部阻塞器、采油树阀组、隔离套和外部保护装置。

图7 浅水水下采油树失效事故树

针对水下采油树油管悬挂器、保护装置和采油树阀组等关键结构进行设计改进建议。

(1) 油管悬挂器

由事故树分析可知,油管悬挂器是采油树中极易失效的部件,在设计时需整体考虑出油口的角度、隔热保温设计和流动保障设计等3个部分。油管悬挂器在设计时需遵循先定向再密封、锁定的原则,即油管悬挂器先依靠定向机构进行定位,再对结构进行密封和锁定[17]。

在尺寸设计方面,油管悬挂器主体结构内径的确定需要考虑实际流量和生产过流通道内径大小。对于锁紧装置,由于油管悬挂器下部需要悬挂油管而承受较大的拉力(通常大于1 000 kN),因此采油树本体和采油树之间的连接结构应采用高强度螺纹,如内凹型,这样的螺纹连接能承受较大的冲击载荷。对于外部密封装置,油管悬挂器上下两处密封圈由于内部压力极易发生密封失效,密封圈唇部受到位移载荷压力产生弯曲,容易发生应力集中,因此采用以易成形且弹性佳的金属密封件为主、非金属密封为辅的组合密封较为合适,通过对密封圈的宽度、高度、倾斜角度参数的合理设计,保证其良好的密封性能。

(2) 保护装置

水下采油树所处海域位于渔业捕捞作业区,渔网拖挂对水下采油树影响较大,水下采油树易发生损伤、破坏和油气泄漏,引发严重的事故。因此,对水下采油树外部保护装置进行设计必不可少。采油树外部保护装置主要分为采油树保护装置基座和保护框架。采油树保护装置基座应与永久导向基座(Permanent Guide Base,PGB)标准尺寸相连接,在设计导向绳出入口时应将导向绳装在保护装置基座顶部和底部的漏斗之内,出入口的设计应考虑打开和关闭的便捷性,并应消除安装或回收期间阻碍导向绳的危险因素。防拖网保护框架用于水下采油树生产期间掉落物体撞击保护,避免落物撞击对PGB、采油树内部管线和生产通道造成损坏,为防止拖网网板进入采油树内部,应合理设计防脱网框架的整体几何形状和开口尺寸,减少结构凸起,同时也须考虑安装公差和预期冲刷的影响。

(3) 采油树阀组

由于浅水水下采油树的特殊性,浅水采油树内部的生产控制阀组设计并不复杂。参照ISO 13628、NORSK等设计标准进行设计校核和测试。在材料选择上,双相不锈钢合金的耐应力腐蚀、力学性能佳,可增强抗海水腐蚀并在开采原油气时抗H2S应力腐蚀。对于一般阀门设计,除了考虑内部流体的流动温度及外部静水压力的影响外,还需考虑减少固体和水合物在阀室中的积聚。对于功能性阀(如隔离阀和化学试剂注入阀)的设计,需考虑冗余设计、增强材料选择、加入防凝结药剂和防腐蚀设计。

4 结 论

(1) 对于浅水水下采油树的安装下放过程或在役过程宜考虑选择FTA分析或FMEA分析。FTA利用底事件和中间事件失效概率进行重要度分析;FMEA可有效识别过程中发生的风险因素,划分严重度等级,进而采取相应措施。

(2) 在水下采油树结构设计分析时,用PDS有限元分析可得到关键结构的应力大小,再结合Monte-Carlo模拟抽样计算结构变量均值分布,从而得到各参数对结构可靠性影响的敏感性。

(3) 对于水下采油树出现如泄漏、断裂等风险所引发的多重因素影响,采用AHP-TOPSIS综合评估划分指标等级、分配权重排序,得到各因素的优势度大小。

(4) 水下采油树中的油管悬挂器、保护装置和阀组等关键部件在设计时需结合浅水海域条件,通过合理设计结构参数、增加防腐蚀设计、材料选择等有效提高水下采油树的整体可靠性。