U形金属波纹管成型液压机的研制*

□ 黄庆华 □ 吕航鹰

浙江广厦职业技术大学 智能制造学院 浙江东阳 322100

1 研制背景

金属波纹管应用广泛,特别是在各类测量仪器仪表中,其主要用途是在压力、温度、流量等仪表中作为测量元件,通过金属波纹管位移、力或体积的变化将位移、力或体积转换成压力、温度和流量等指标。为了提高波纹管的生产效率,研制了一台多波自动成型的U形金属波纹管成型液压机。

2 U形金属波纹管基本参数

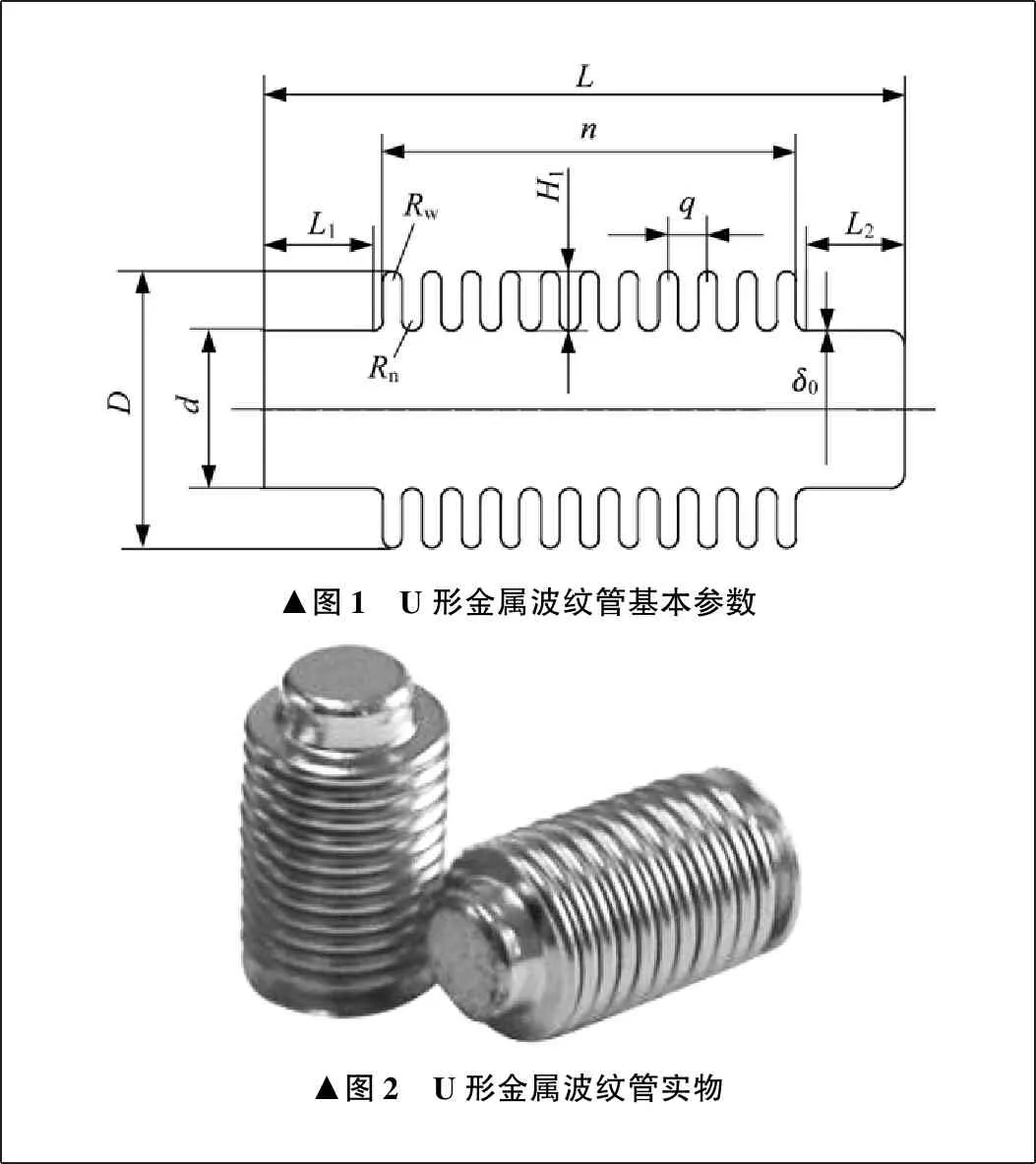

根据机械行业标准JB/T 6169—2006《金属波纹管》,以U形金属波纹管为例,其基本参数如图1所示,实物如图2所示。U形金属波纹管整体参数有内径(通径)d、外径D、波纹管单层壁厚δ0、波距q、波高H1、内波纹圆角半径Rn、外波纹圆角半径Rw、总长度(自由长度)L、内配合接口长度L1、外配合接口长度L2、波纹数n等。

3 U形金属波纹管成型原理

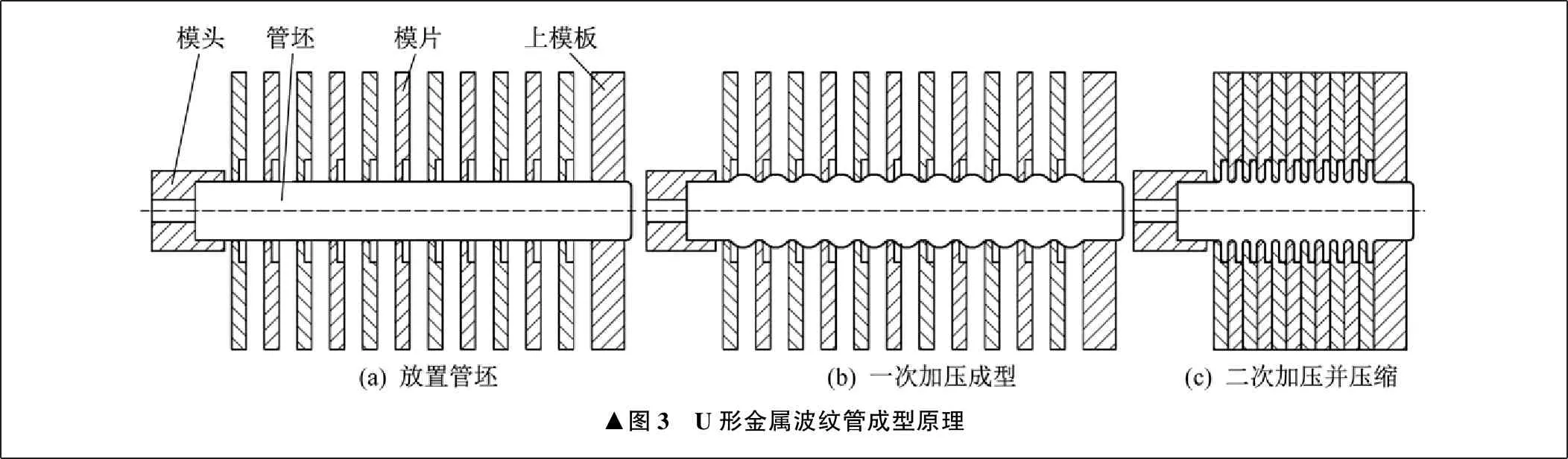

U形金属波纹管成型设备主要功能是将前期通过拉伸后的管坯进行水压成型,成型方法采用内高压成型法,其成型原理如图3所示。内高压成型模具主要由模头、模片及上模板等组成,成型的主要工作过程是上料、压模、内高压成型、压缩等几个步骤。首先将管坯放置于波纹形状的腔体中,放置好后先将两端密封,密封段通过模头使管坯内一次充满加压膨胀液,在内压的作用下,U形金属波纹管坯膨胀,贴合在成型模片的表面,胀压成U形金属波纹管的基本形状。接着给U形金属波纹管内腔二次加压,并压缩模片,使U形金属波纹管成型为所需的结构形状。

▲图1 U形金属波纹管基本参数▲图2 U形金属波纹管实物

▲图3 U形金属波纹管成型原理

4 U形金属波纹管管坯计算

U形金属波纹管的管坯长度按照成型基本原理,通常有三种计算方法。

(1) 按照U形金属波纹管弧长展开计算。按照U形金属波纹管弧长展开计算,通常是按照U形金属曲线管管坯长度与U形金属波纹管边界母线长度相等进行计算,即:

L0=[(π-1)Rw+(π-1)Rn+2H1]n

+L1+L2

(1)

式中:L0为波纹管管坯长度。

按照U形金属波纹管弧长来计算U形金属波纹管管坯长度是基于在成型过程中,U形金属波纹管的壁厚不发生变化,即截面壁厚不发生改变。在实际的计算过程中,一般可以通过绘图软件绘制出边界截面,并测量出边界长度。

(2) 按照表面积相等原理展开计算。按照U形金属波纹管成型后的外表面积与U形金属波纹管管坯的表面积相同的原理计算,表面积的计算按照U形金属波纹管的外表面侧面积相等原理,成型后的U形金属波纹管管坯计算式为:

S1={[(D-2Rw)2-(d+2Rn)2+πRw(D-2Rw)

+πRn(d+2Rn)]K1n/2d+L1+L2}πd

(2)

S2=πdL

(3)

S1=S2

(4)

L0=[(D-2Rw)2-(d+2Rn)2+πRw(D-2Rw)

+πRn(d+2Rn)]×K1n/2d+L1+L2

(5)

式中:S1为成型后U形金属波纹管的外表面侧面积;S2为U形金属波纹管管坯的外表面侧面积;K1为缩短因数。

在实际计算中,可以应用三维软件完成U形金属波纹管的三维造型,测量出成型后U形金属波纹管的侧面积,按照式(6)计算出管坯长度:

(6)

(3) 经验公式估算。经验公式估算是通过大量设计加工过程中的经验得到的一种简化计算方法,通常计算如下:

L0=[(D-d)K2+q]n+L1+L2

(7)

式中:K2为经验因数。

在实际加工过程中,除了计算管坯长度外,还需要增加预留量。

因为通过水压成型的U形金属波纹管完成成型后,对U形金属波纹管的端口需要增加切口的工序,切口的预留长度一般为6~10 mm。

5 U形金属波纹管成型压力计算

根据理论分析,管坯成型压力时主应力值需大于管坯材料的屈服强度δs,管坯壁才开始屈服进行流动,根据实践经验,成型压力P为:

(8)

以0.1 mm壁厚、16 mm内径的锡青铜QSn6.5-1U形金属波纹管为例,根据GB/T 2059标准,锡青铜QSn6.5-1半硬材料强度极限δs不小于440 MPa,则P为1.94 MPa。

6 U形金属波纹管成型液压机机械结构

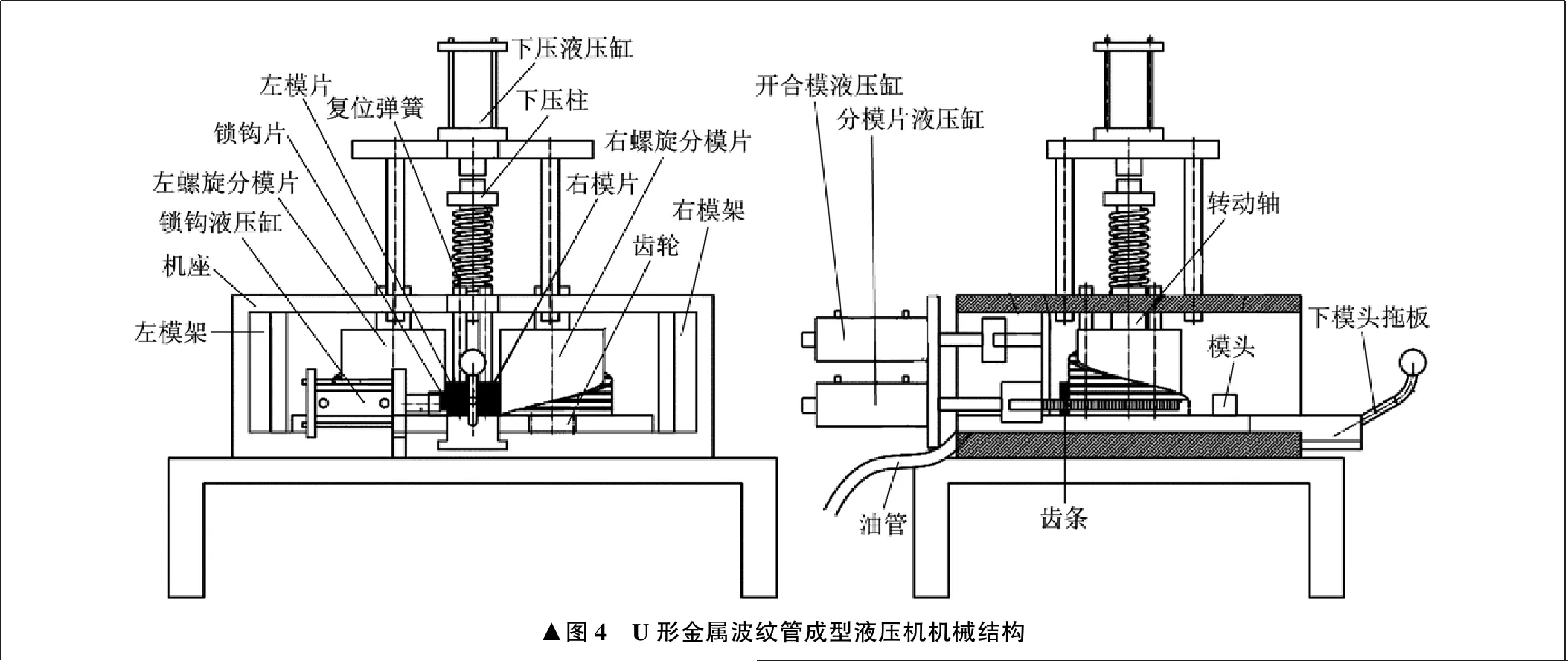

U形金属波纹管液压成型机主要包括机座、左模架、锁钩液压缸、左螺旋插、锁钩片、左模片、复位弹簧、下压柱、下压液压缸、右模片、右螺旋分模片、齿轮、右模架、开合模液压缸、分模片液压缸、油管、右模架、齿条、转动轴、模头、下模头拖板等,机械结构如图4所示,成型部分如图5所示,实物外形如图6所示。左模架和右模架呈E字形结构安装在机座上,左、右模架与开合模液压缸相连,开模状态呈V字形。左、右模架的下部设有下模头拖板,下模头拖板可以前后拉伸,下模头拖板上安装有模头,待成型的U形金属波纹管管坯安装于模头上,成型后的U形金属波纹管从模头上取出。下模头拖板与油管相连,U形金属波纹管成型过程中的内压通过该油管加压。以U形金属波纹管为中心,从里往外安装的分别为左右成型模片、左右螺旋分模片,其各自呈中心对称安装,左右螺旋分模片中心轴底部与齿轮相连,齿轮与齿条啮合,齿条通过连杆与分模片液压缸连接。锁钩液压缸固定在机座前端左侧,锁钩片与锁钩液压缸相连。U形金属波纹管中心上方与机座相连的分别为下压柱、复位弹簧及下压液压缸。

▲图4 U形金属波纹管成型液压机机械结构

▲图5 U形金属波纹管成型液压机成型部分▲图6 U形金属波纹管成型液压机实物外形

7 U形金属波纹管成型液压机工作原理

U形金属波纹管液压成型机的工作原理主要包括十个基本步骤:

(1) 初始状态开合模液压缸缩回,此时左模架和右模架呈打开的V字形状态。拉出下模头拖板,将管坯插入模头,再将下模头拖板内推,推至左右模片的工作位置上。

(2) 开合模液压缸伸出,推动V字形连杆,并带动左右模架合拢,左右螺旋分模片,以及左右模片也一起合拢。

(3) 锁钩液压缸伸出,带动锁钩片勾住右侧模片,使左右模片连成一体。

(4) 分模片液压缸缩回,带动齿条向后运动,齿条带动齿轮旋转,同时带动左右螺旋分模片分开左右模片,左右模片沿轴向均匀分开。

(5) 皂化液经油管通过下模头拖板向模头填充,并充满管坯内,此时U形金属波纹管管坯在内部高压皂化液的加压下,贴合成型模片的表面,胀压成U形金属波纹管的基本形状。

(6) 分模片液压缸的液压杆伸出,带动齿条前推,使左右螺旋分模片按逆时针方向退出左右模片。

(7) 皂化液经油管通过下模头拖板向模头的U形金属波纹管二次加压,同时下压液压缸的液压杆向下伸出,推动下压柱下移,下压模片推动左右成型模片下压,下压过程中,在U形金属波纹管内压和下压的双重作用下,U形金属波纹管完成塑性变形成型。

(8) 下压液压缸的液压杆回缩,下压柱在弹簧力的作用下实现复位。

(9) 锁钩装置打开,并脱离右模片,开合模液压缸回缩,带动V字形连杆,同时带动左、右模架打开,左右模片也呈V字形打开。

(10) 拉出下模头拖板并获取成型后的U形金属波纹管,动作结束。

8 液压系统

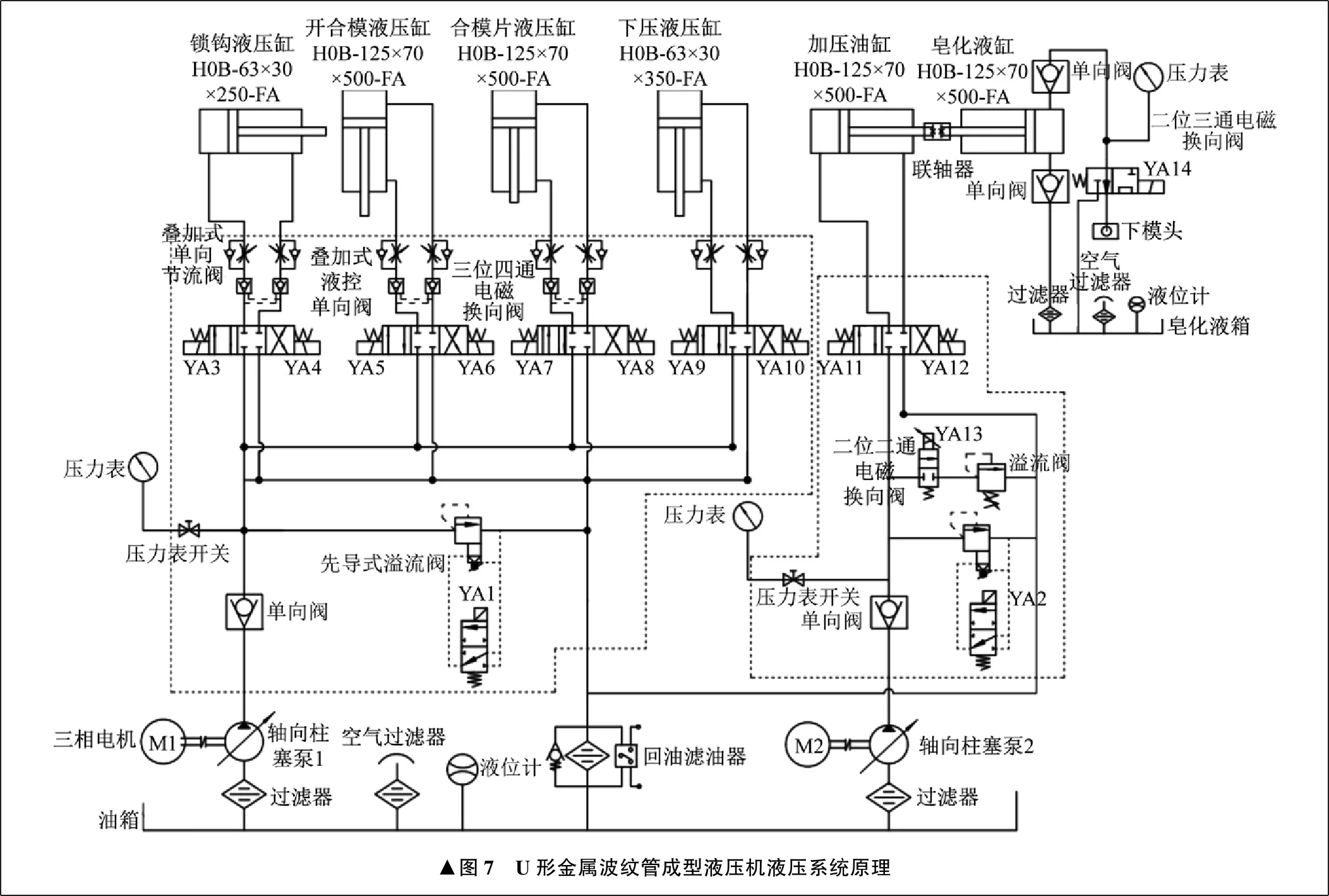

液压系统主要由动力部分、控制部分、执行部分、辅助部分等四部分组成。U形金属波纹管液压成型机液压系统原理如图7所示,由两个液压回路组成,主回路分别控制锁钩油缸等四个动作液压缸,次回路主要控制加压油缸,实现皂化液缸的二级压力输出。

▲图7 U形金属波纹管成型液压机液压系统原理

液压系统的动力部分是液压泵站,主要由油箱、过滤器、液位计、三相电机及两个轴向柱塞泵等组成,轴向柱塞泵1提供压力给四个动作液压缸,轴向柱塞泵2提供压力给加压油缸。控制部分中,轴向柱塞泵1的控制回路主要是通过先导式溢流阀为液压缸提供稳定的供油压力,并通过四个三位四通电磁换向阀来分别控制液压缸的伸出和回缩,从而实现对动作的控制。轴向柱塞泵1的控制回路压力由先导式溢流阀和减压阀控制,实现二次加压供给,再通过一个三位四通电磁换向阀实现加压油缸的工进和工退。二位三通电磁换向阀主要控制U形金属波纹管内压的加压和泄压。执行部分主要由五个液压缸组成,分别是锁钩液压缸、开合模液压缸、分模片液压缸、下压液压缸、加压油缸。锁钩液压缸的主要作用是带动锁钩片勾住右侧模片,将左右模片连成一体。开合模液压缸的主要作用是推动V字形连杆,V字形连杆带动左右模架合拢。分模片液压缸的主要作用是通过齿条带动齿轮旋转,从而使左右螺旋分模片旋转,实现分模片的旋进和退出。下压油缸的作用是推动下压柱下移,从而推动左右成型模片下压。加压油缸与皂化液缸通过联轴器直连,为皂化液缸提供压力,使皂化液缸在加工过程中产生压力稳定的皂化液,保证U形金属波纹管完成内压膨胀成型。

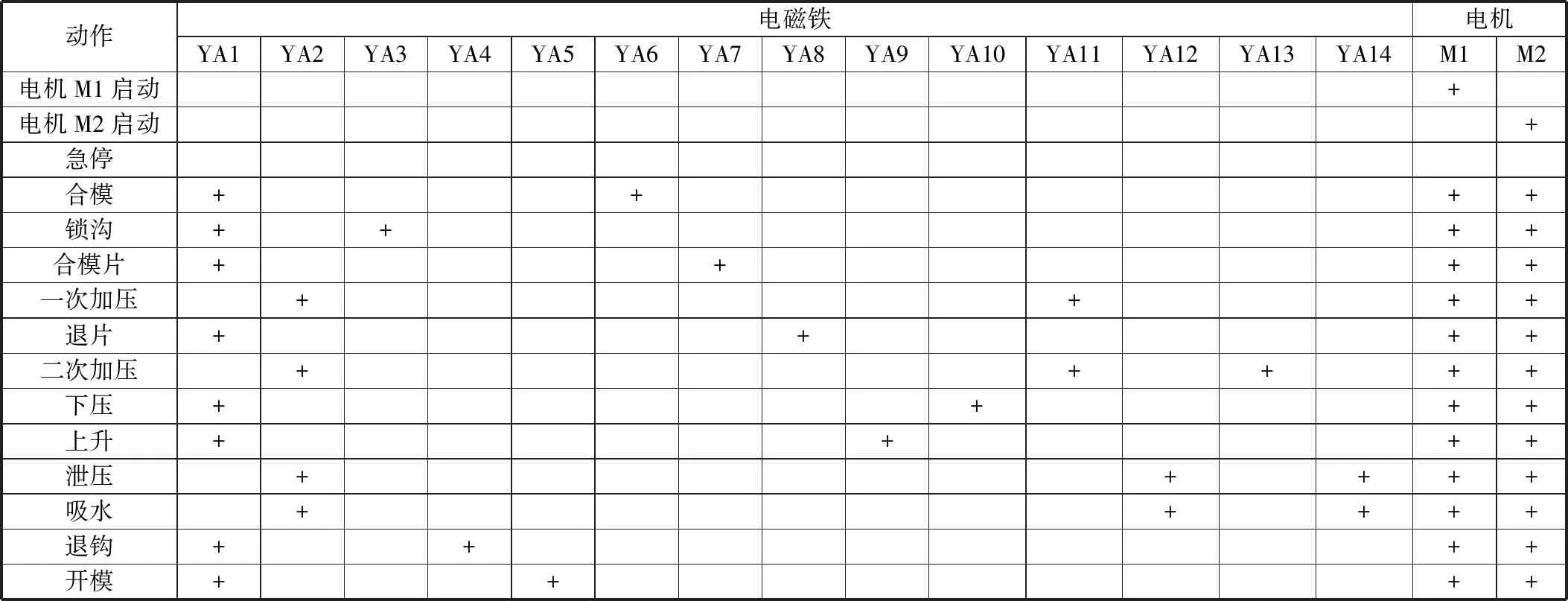

U形金属波纹管成型液压机液压系统的电磁铁动作顺序见表1,+表示得电。电磁铁YA1控制四个工作液压缸的系统压力,电磁铁YA2和YA13控制加压油缸的系统压力。电磁铁YA3~YA10分别控制主回路当中的四个动作液压缸,电磁铁YA11和YA12控制加压油缸的工进和工退,电磁铁YA14控制下模头U形金属波纹管工件的加压和泄压。

表1 电磁铁动作顺序表

9 电气系统

9.1 动作过程

U形金属波纹管液压成型系统的动作过程为:手动装夹管坯,推动下模头拖板触发自动循环开关ST1,完成工作循环加工,拉出下模头拖板,手动松卸工件。

9.2 控制要求

管坯安装完成后,推动下模头拖板,触发自动循环开关ST1,完成U形金属波纹管的成型加工。

液压系统主回路四个液压缸分别实现工进和工退的动作控制,次回路实现加压、泄压的动作。其中,电磁铁YA1~YA14分别控制相关动作。

U形金属波纹管成型液压机可实现自动循环操作和手动调整操作的功能,同时各主要运动动作可在手动调整时实现点动操作。在进行手动调整操作时,可以实现主回路四个液压缸的运动,但次回路液压缸没有加压动作。

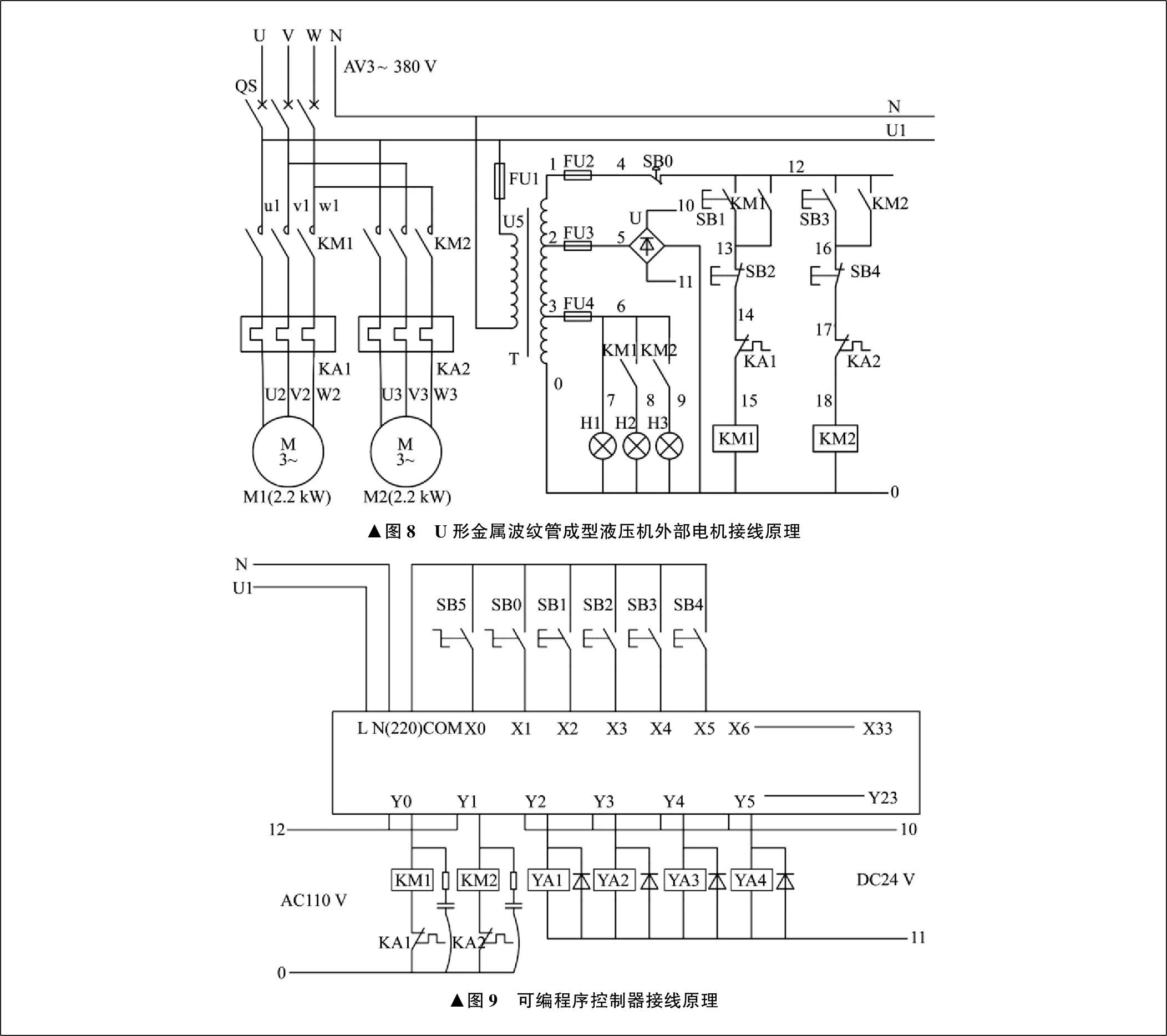

10 液压系统接线

U形金属波纹管成型液压机外部电机接线原理如图8所示,继电器主电路和控制电路。主电路包括继电器KM1控制液压轴向柱塞泵驱动三相异步电机M1,KM2控制液压轴向柱塞泵驱动三相异步电机M2。控制电路中,SB1~SB4为两台电机的启闭开关。按动启动按钮SB1,KM1线圈同时通电自锁,电机M1启动工作。按动SB2,KM1线圈断电,电机M1停止工作。同理,按动启动按钮SB3,KM2线圈同时通电自锁,电机M2起动工作。按动SB4,KM2线圈断电,电机M2停止工作。SB0为急停开关,按动按钮SB0,KM1、KM2线圈均断电,主电路、控制电路均断电,控制系统急停。

▲图8 U形金属波纹管成型液压机外部电机接线原理▲图9 可编程序控制器接线原理

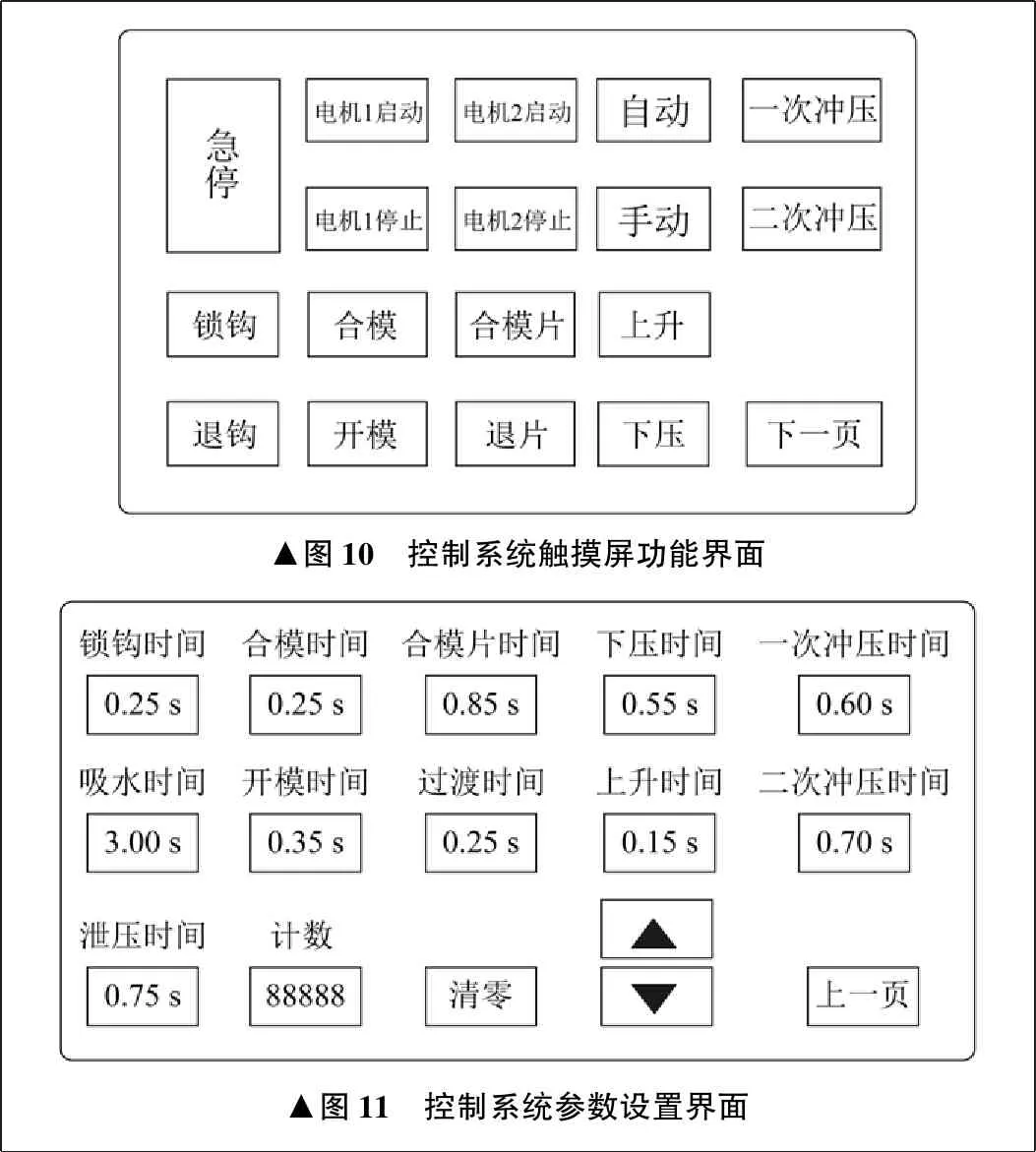

11 可编程序控制器控制系统

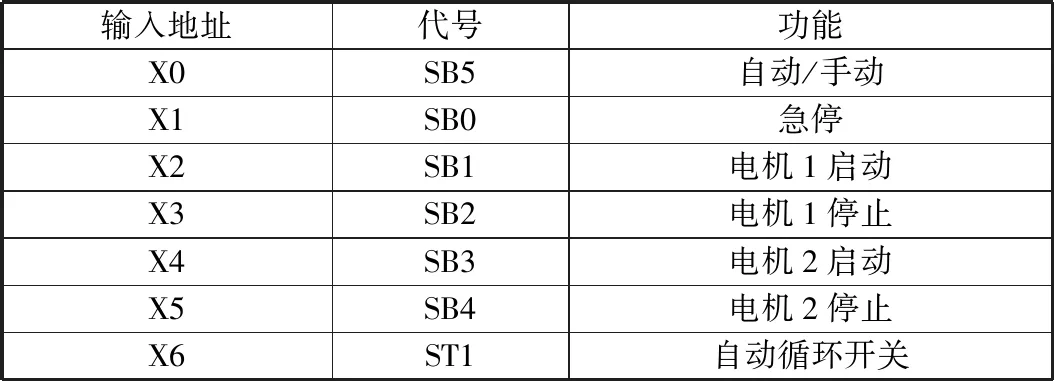

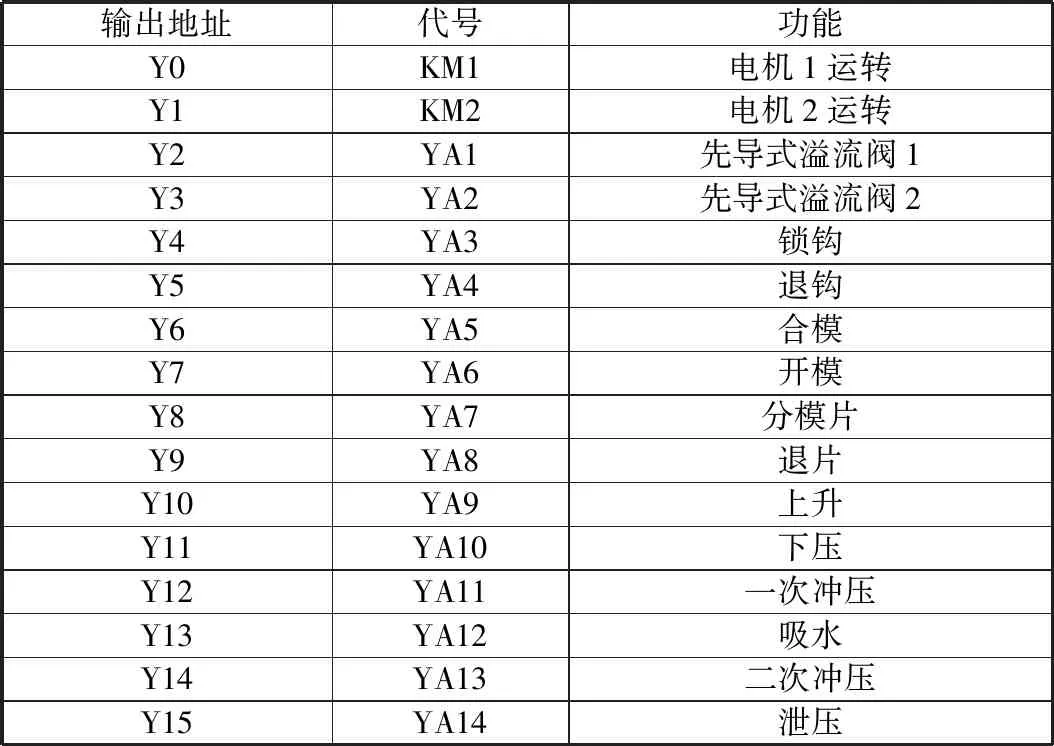

U形金属波纹管成型液压机控制系统选用可编程序控制器控制,其接线原理如图9所示,其输入、输出地址分配见表2、表3。其它输入地址采用触摸屏虚拟按钮,其触摸屏功能界面、参数设置界面分别如图10、图11所示。

▲图10 控制系统触摸屏功能界面▲图11 控制系统参数设置界面

U形金属波纹管成型液压机的自动循环过程如下:手动装夹管坯后,推动下模头拖板,触发自动循环开关ST1,YA1、YA6线圈得电0.5 s,合模液压缸伸出,YA1、YA3线圈得电0.25 s,锁钩液压缸伸出,YA1、YA7线圈得电0.85 s,合模片液压缸回缩,YA2、YA11线圈得电0.6 s,加压油缸伸出,第一次加压,YA1、YA8线圈得电0.5 s,合模片液压缸伸出,YA2、YA11、YA13线圈得电0.7 s,加压油缸继续伸出,第二次加压,同时YA1、YA10线圈得电0.55 s,下压液压缸伸出,YA1、YA9线圈得电0.15 s,下压液压缸缩回,YA2、YA12、YA14线圈得电3 s,加压油缸回缩,同时完成U形金属波纹管内腔泄压,YA1、YA4线圈得电0.25 s,锁钩液压缸回缩,YA1、YA5线圈得电0.35 s,合模液压缸回缩,一次自动循环完成,拉出下模头拖板,手动松卸获取工件。

表2 可编程序控制器输入地址分配

12 操作说明

为了便于调整与操作,U形金属波纹管成型液压机的电气控制设有手动调整与自动循环两种控制方式,以满足调整检修和加工的需要。

手动调整模式时,点按SB5按钮或者点按触摸屏上手动/自动按钮,即可实现手动和自动的切换。当选择手动时,可以分别点按触摸屏上的各项参数按钮,实现各个功能的手动控制,手动命令主要应用于U形金属波纹管成型液压的参数调整和检修调整。

自动循环方式时,再次点按SB5按钮或者点按触摸屏上手动/自动按钮,当选择自动模式时,加工过程中各工作过程按照预设的时间和动作实现自动进给。安装好U形金属波纹管管坯后,推动下模头拖板,下模头拖板压下自动循环开关ST1,开始循环加工,每循环一次,完成一次加工过程。

表3 可编程序控制器输出地址分配

在加工过程中,若由于前序加工的管坯存在质量问题,导致加压过程中管坯开裂,此时皂化液会产生飞溅,需要快速按急停按钮,以免发生U形金属波纹管开裂卡住模具,从而损坏模具。

U形金属波纹管成型液压机操作顺序为:通电源,启动电气系统,触摸屏亮起,按SB1、SB3启动电机,控制面板电源指示灯亮,选择自动工作方式,拉出下模头拖板放置U形金属波纹管管坯,推动下模头拖板下压,自动开始U形金属波纹管成型加工,待成型加工结束后,拉出下模头拖板并取出U形金属波纹管,然后继续装夹U形金属波纹管管坯,完成下一次加工。

13 结束语

通过优化U形金属波纹管成型液压机的机械结构和液压系统,将传统的手动控制改进为自动控制,并将多个模片组合成成型模组,在U形金属波纹管水压成型的加工过程中较大地提高了生产效率。通过近几年的投入使用,证明该液压机的维护、调试与保养均较为方便。