双柱立式数控车床整机有限元分析

□ 辛莹莹

泰安航天特种车有限公司 山东泰安 271000

1 分析背景

数控立式车床主要用于盘类、轴类工件的加工,在一次装夹中可完成工件多道加工面的加工。近年来,很少有机床制造厂家对数控车床的整机进行分析、优化,仅对机床个别构件进行分析,无法全面反映机床整体的性能,特别是在动态分析中,各零部件之间结合面的参数对动态性能的解析计算精度影响很大,因此,要准确地预测机床的动态性能,就必须对整机进行动力学分析,找出整机设计的薄弱环节,为基础结构的优化设计提供技术支持。

2 数控车床整机有限元模型

2.1 整机三维模型

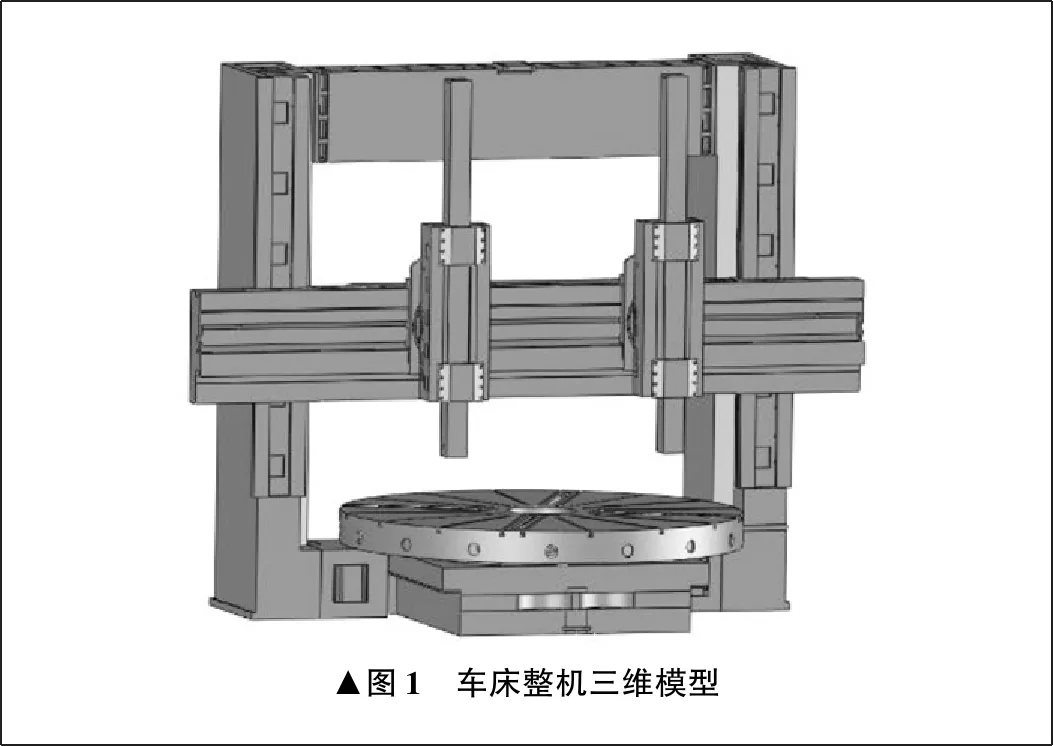

笔者研究的双柱立式数控车床的三维模型是利用三维建模软件SolidWorks建立,然后,利用SolidWorks装配体中的“评估”—“干涉检查”功能对整机的装配体进行干涉检查,修改其不合理的结构,得到的车床整机三维模型如图1所示。

▲图1 车床整机三维模型

2.2 整机简化模型

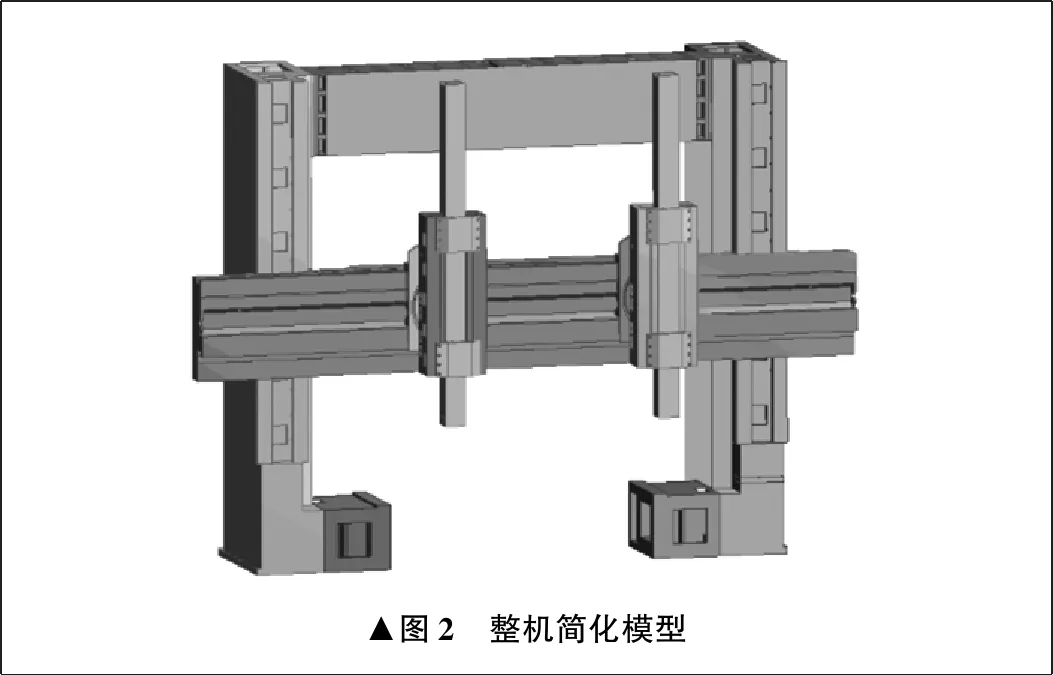

数控车床的结构复杂,通过ANSYS Workbench与SolidWorks软件之间的无缝链接,可以实现两个软件之间的有效结合,提高产品的设计效率。考虑到工作台底座及工作台等质量为定值及模型的复杂性和经济性,因此使用整机简化后的模型,如图2所示。

▲图2 整机简化模型

2.3 整机网格划分

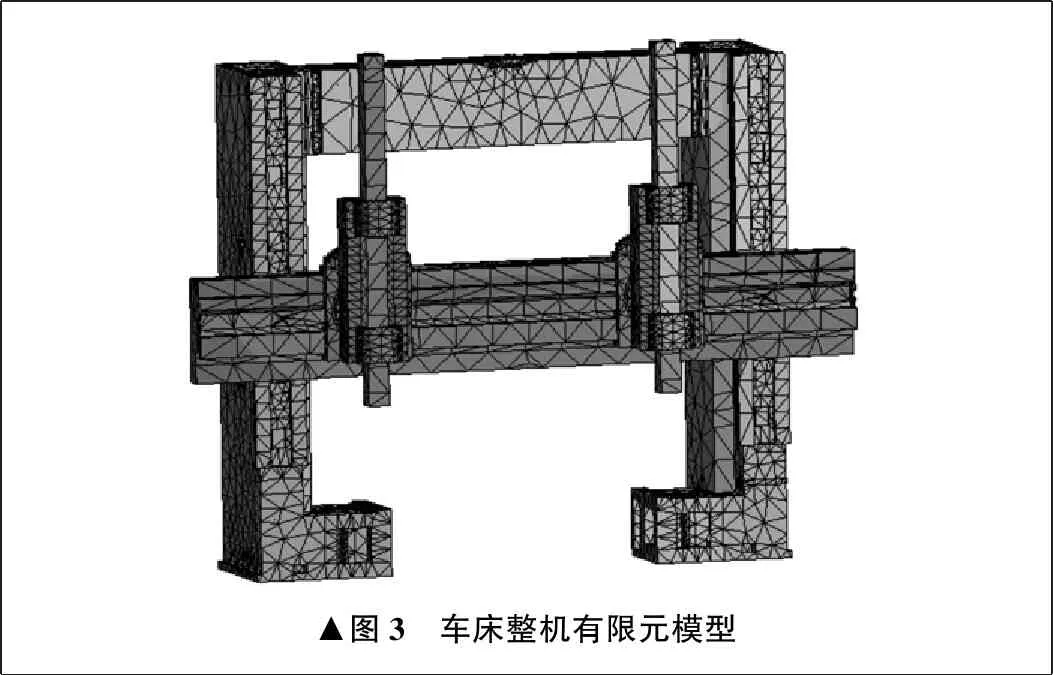

对整机网格划分采用软件默认网格划分,设置各部位的弹性模量等,得到其网格划分后整机模型的单元数为137 205,节点数为251 764。网格划分后的车床整机有限元模型如图3所示。

▲图3 车床整机有限元模型

3 整机静力学分析

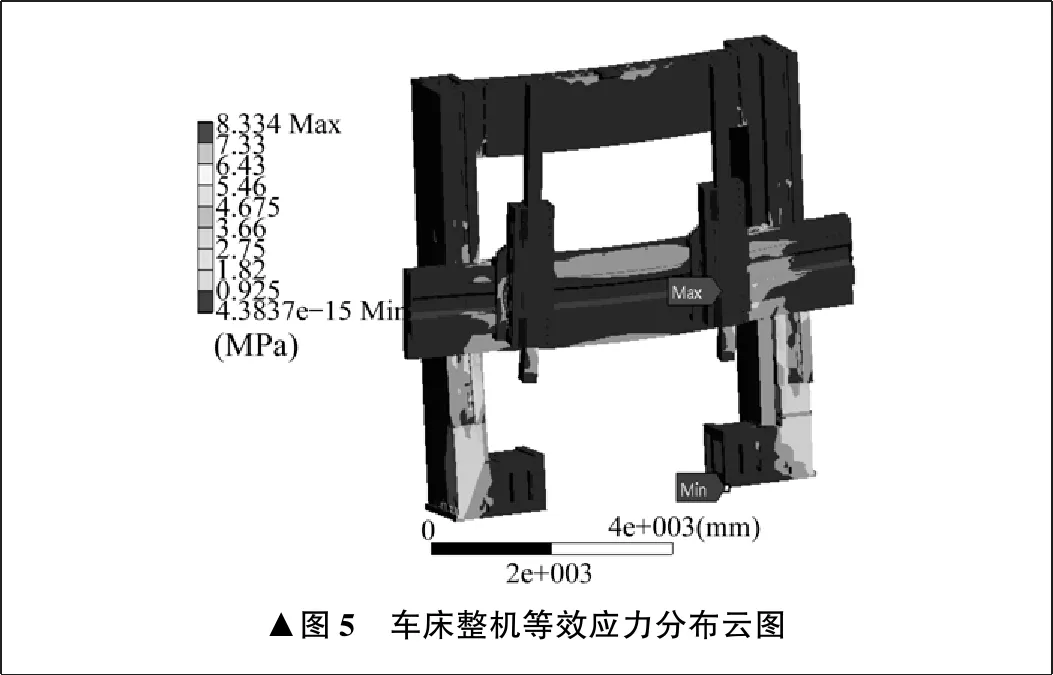

在ANSYS Workbench软件中采用迭代求解器,加载受力和约束,得到车床整机变形云图,如图4所示,同时得到等效应力分布云图,如图5所示。

▲图4 车床整机变形云图

▲图5 车床整机等效应力分布云图

在图4中,车床整机总变形量为0.287 mm。机床在粗车加工工况下,加工精度等级为IT12。加工直径为5 000 mm的工件时,公差值为2.1 mm,允许的变形量为0.7 mm。车床总变形量为0.287 mm,远小于允许变形量0.7 mm,满足要求,能保证加工的精度。

由图5可知,车床整机应力最大值为8.334 MPa,发生在车刀处作用点集中的位置,其最大安全因数为27.59。整机的安全因数很大,可以对整体结构进行优化设计,从而减轻车床的质量。

4 整机动态分析

在结构动态分析中,各阶模态所具有的权因子大小与该模态频率的倒数成正比,即频率越低,权重越大,即低阶模态特性基本决定了产品的动态特性。因此,笔者只分析对车床床身动态性能影响较大的前四阶固有频率,模态振型如图6所示。

模态分析结果中的每阶振型对应的位移大小只是一个相对值,仅表示在某一阶频率下振动的相对量值,是零件在该固有频率时的传动振动情况,并不是真正的振动数值。

根据车床整机模态分析可知,第一阶频率最接近电机的振动频率,整机的第一阶频率为24.738 Hz。电机为主要振源,电机转速最高为1 500 r/min,经计算频率为20 Hz,略低于整机的第一阶和第二阶频率,可避免共振现象,使整机保证良好的动刚度和精度。

5 结束语

通过对双柱立式数控车床整机进行有限元建模,利用ANSYS Workbench软件对整机进行静力学分析,得到车床的应力云图、位移云图,以及应力和变形的最大危险位置,验证了车床的精度。分析得出车床的设计较为保守,可对整机或部分零部件进行优化。通过动态分析,得出整机的前四阶固有频率和振型。分析表明,车床在实际过程中不会出现共振现象,为车床结构优化设计提供了技术支持。

▲图6 车床整机模态振型