配油盘侧孔自动加工机床的设计*

□ 乐崇年

宁波市北仑职业高级中学 浙江宁波 315803

1 设计背景

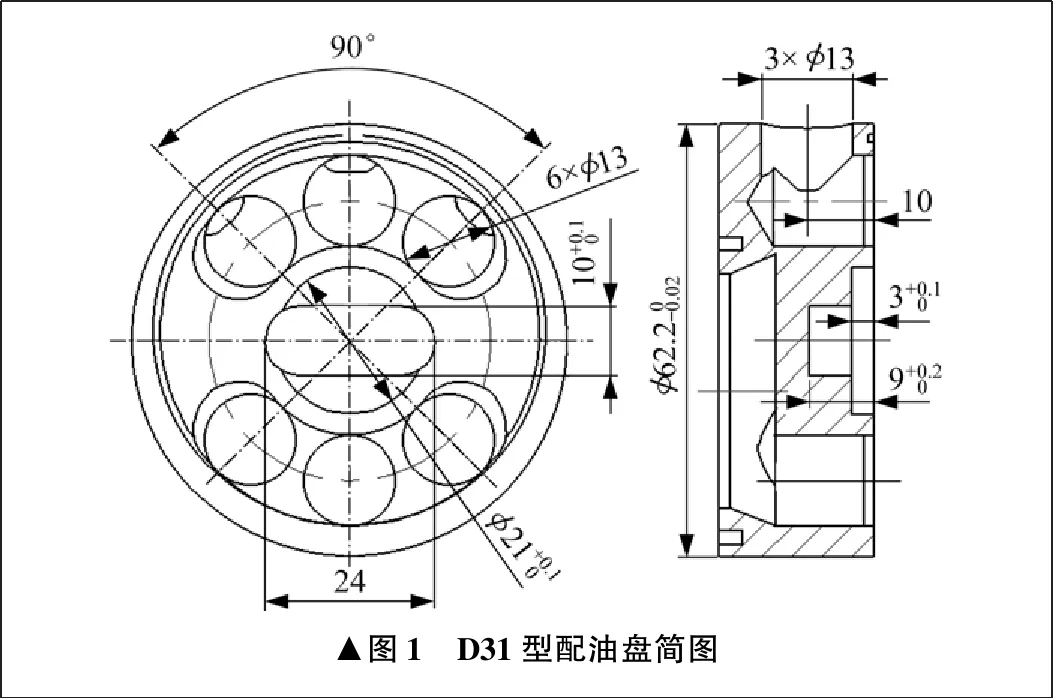

配油盘是液压马达中的核心零件之一,起到高低压油路分配的作用,即当马达受高压油作用时输出扭矩,受低压油作用时停止输出扭矩,并将高压油排出。为实现以上功能,配油盘的外圆表面处通常分布有若干个一定规格的径向配油孔,俗称侧孔,分别与对应的端面孔相联通。如图1所示为D31型配油盘简图,材质为20CrMnTi合金钢。

由图1可见,D31型配油盘的φ62.2 mm外圆上分布有三个相互间隔45°的φ13 mm侧孔,孔中心距离配油盘右端面10 mm,孔底与配油盘右侧上方的三个φ13 mm端面孔相联通。

▲图1 D31型配油盘简图

侧孔的传统加工,普遍采用八边形夹具+平口钳+钻床的工艺装备,结合人工手动操作的工艺方法。主要加工工艺过程如下:以φ62.2 mm外圆和右侧下端φ13 mm孔定位,由工人手动将配油盘放入八边形夹具中;将八边形夹具连同配油盘一起放入平口钳中并手动夹紧,平口钳置于钻床工作台上不作固定;移动平口钳位置,使八边形夹具上部的一个定位孔对准钻头中心位置,手动操作钻床完成一个侧孔的加工。八边形夹具配油盘定位如图2所示,夹具安装与侧孔加工如图3所示。转动八边形夹具,重复以上钻孔动作,可以完成另外两个侧孔的加工。待三个侧孔均加工完毕后,将八边形夹具连同配油盘一起取出,再借助工具将配油盘从夹具中取出。

▲图2 八边形夹具配油盘定位▲图3 夹具安装与侧孔加工

以上的侧孔加工过程,存在劳动强度大、生产效率低、质量难以保证等问题。通常,一名体力较好的男性熟练操作工,8 h仅能完成约200个D31型配油盘的侧孔加工。而手动调节平口钳的位置使八边形夹具上部的定位孔对准钻头中心的操作过程,完全依靠工人的肉眼观察和主观判断,不仅费时费力,且容易造成孔位偏差的情况,导致夹具磨损和钻头损坏。此外,在八边形夹具转动过程中,铁屑容易进入夹具底部,也会影响正常生产。

为有效解决以上问题,亟需设计制作一台侧孔加工专用机床,除配油盘的上下料由人工辅助完成外,配油盘的夹紧及三个侧孔的加工均可由机床自动完成。同时,在保证加工质量的前提下,能够在较短的生产周期内收回投入的成本。

2 机床基本结构

图4所示为机床基本结构,包括机架、动力头、定位分度机构、夹紧装置、触摸屏等组成部分。机架上部用于放置动力头、定位分度机构、夹紧装置等,机架内部用于放置电控、可编程序控制器系统、冷却水箱及冷却泵等。动力头提供钻孔所需的动力,头部安装钻夹头用于装夹对应规格的钻头,其进给和回退动作通过可编程序控制器控制伺服电机实现。定位分度机构主要由分割器、定位板等组成,用于侧孔加工位置的分度定位,定位分度机构动作由可编程序控制器控制。夹紧装置用于配油盘定位后的夹紧,保证配油盘在加工过程中始终处于准确位置。触摸屏用于切换手动、自动控制方式,及设置钻头进给速度、抬刀速度、加工深度等参数。

▲图4 机床基本结构

3 机床工作原理

机床主要工作原理如下:一是采用定位板,安装在分割器输出轴端对配油盘进行半开放式定位,替代原先采用八边形夹具的封闭式定位,便于配油盘上下料;二是采用气缸对配油盘进行压紧,替代原先的手动夹紧;三是采用分割器对三个侧孔的加工位置进行分度定位,替代原先的依靠人工转动八边形夹具,并结合肉眼观察的定位方式;四是采用可编程序控制器协调控制配油盘夹紧、钻头钻孔、分割器分度、配油盘松开等动作,实现三个侧孔的自动加工和配油盘的气动夹紧及松开。

4 关键零部件设计

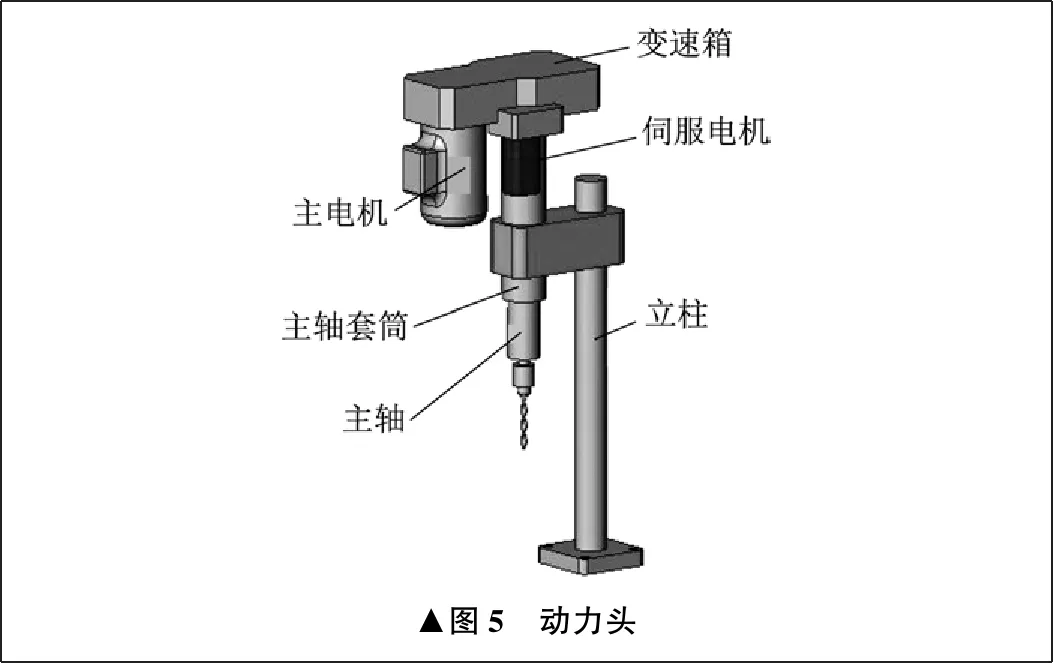

4.1 动力头

动力头主要由主轴、主轴套筒、主电机、变速箱、伺服电机、立柱等组成,如图5所示,用于完成钻孔动作,即钻头的旋转、进给、回退。钻头的旋转由主电机经齿轮变速箱带动主轴转动实现,钻头的进给、回退由可编程序控制器控制伺服电机驱动主轴在主轴套筒内上下移动实现。

▲图5 动力头

根据φ13 mm高速钢钻头对20CrMnTi合金钢进行钻孔作业的工艺条件,查阅切削用量手册,得到钻头推荐的转速为600 r/min,进给量为0.15 mm/r。通过NOVEX软件进行切削数据估算,得到所需功率和主切削力分别为0.67 kW、1 479 N,如图6所示。结合切削用量和切削数据估算结果,合理选用主电机、齿轮变速箱、伺服电机等型号。

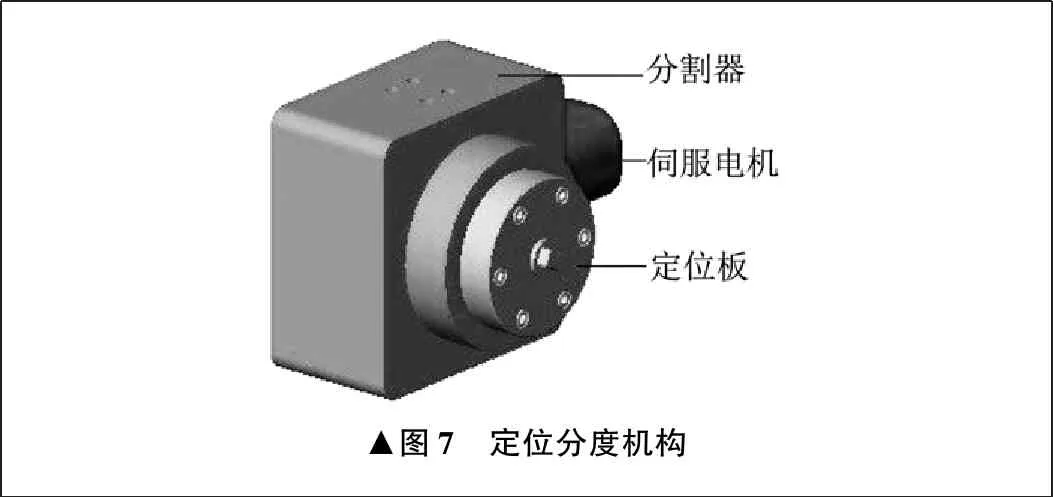

4.2 定位分度机构

图7所示为定位分度机构,主要由分割器、定位板、伺服电机等组成。考虑到三个侧孔相互间隔45°,所以选用八等分的分割器。定位板固定安装在分割器输出轴端部,定位板上设计有φ21 mm×3 mm圆柱凸台和14 mm×10 mm×6 mm长方形凸台,利用配油盘右端中心处的φ21 mm×3 mm圆柱孔和24 mm×10 mm×6 mm腰型键槽进行联合定位,在保证配油盘定位精度的同时,防止其从定位板上掉落。

▲图7 定位分度机构

同时,考虑到定位分度机构的布置形式,以及钻孔时分割器输出轴需要承受约562 N径向进给力、定位板安装等实际需要,选用60DF型突缘式凸轮分割器。此外,根据功率匹配要求,分割器选用90 W伺服电机进行驱动。

4.3 夹紧装置

图8所示为夹紧装置。配油盘定位后,采用单作用气缸及圆形压紧块对其进行压紧,保证在侧孔加工过程中,配油盘始终处于准确的位置。圆形压紧块后端装有轴向推力轴承,以满足其它两个侧孔加工时,配油盘需要先后两次转动45°完成分度定位,以及完成钻孔后回复至初始位置的需要。

▲图8 夹紧装置

夹紧装置经L形支架固定在机床工作台上。气缸的夹紧、松开动作采用电磁阀控制。

4.4 控制电路

控制电路用来协调控制机床各部分的动作,包括动力头主轴的旋转、上下移动、冷却泵的启停、分割器的分度定位、气缸的压紧与松开等动作。

5 工作过程

图9所示为配油盘侧孔自动加工机床实物。机床的主要工作过程如下:

▲图9 机床实物

(1) 人工辅助进行配油盘定位,按启动按钮,气缸压紧完成配油盘装夹;

(2) 钻床主轴旋转并向下进给完成侧孔1加工;

(3) 主轴向上快速提升至钻头离开配油盘;

(4) 分割器逆时针转动45°,并锁紧;

(5) 钻床主轴向下进给完成侧孔2加工;

(6) 钻床主轴向上快速提升至钻头离开配油盘;

(7) 分割器逆时针转动45°,并锁紧;

(8) 钻床主轴向下进给完成侧孔3加工;

(9) 钻床主轴向上快速提升至钻头离开配油盘;

(10) 分割器顺时针转动90°,回复到初始位置并锁紧;

(11) 气缸松开,人工辅助取下配油盘。

以上为一个工作周期。重复以上步骤,即可对配油盘进行批量加工。

6 结束语

笔者设计的这款配油盘侧孔自动加工机床,经过半年的实际生产使用,侧孔加工的生产率和加工质量大大提高,劳动强度大大降低。单个配油盘三个侧孔的加工耗时约80 s,配油盘的上下料时间约10 s,一名工人可轻松操作管理四台机床,产量由原先的每天约200个提高到约1 200个。同时,由于加工过程仅需人工辅助完成配油盘的定位装夹和拆卸,三个侧孔的加工过程均由机床自动完成,劳动强度大为降低,原先需要由体力较好的男性熟练操作工完成的生产内容,现在可以由女性操作者轻松完成。此外,三个侧孔的位置由夹具定位和分割器准确分度保证,配油盘的尺寸精度一致性好,质量稳定。