导电环弹性部件压力检测技术研究

林兴颜,李道权,刘晓红,王新鹏,吴海红

(1.中船九江精达科技股份有限公司,九江 330300;2.九江职业技术学院,九江 330300;3.长春理工大学 机电工程学院,长春 130022)

导电环为应用于卫星太阳能电池板驱动机构的关键部件,用于传递卫星与电池板间的电功率和控制信号,其工作性能影响卫星整体能源安全与在轨的寿命[1-2]。如今导电滑环的应用变得更加广泛,国内外加大了对于导电滑环的研究工作,对于刷丝而言,国外研究重点在于控制刷丝接触偏差[3]、稳定刷丝接触电弧[4]、减少电刷磨损[5]等,国内研究重点在于刷丝压力检测[6-7]、刷丝装配工艺优化[8]、刷丝热处理[9-10]等,虽然研究方向不同,但是本质上都旨在提高刷丝的接触质量和使用寿命。目前传统刷丝测量方法多为手工测量,该方法存在较大的误差,仅可作为一个设计参考值,因此急需一种最佳的压力测量方法来满足产品研制保障过程中刷丝压力可靠检测的需要。

1 刷丝压力检测原理

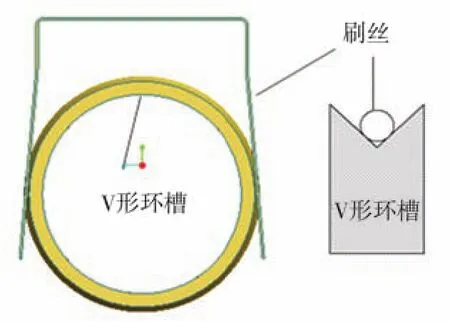

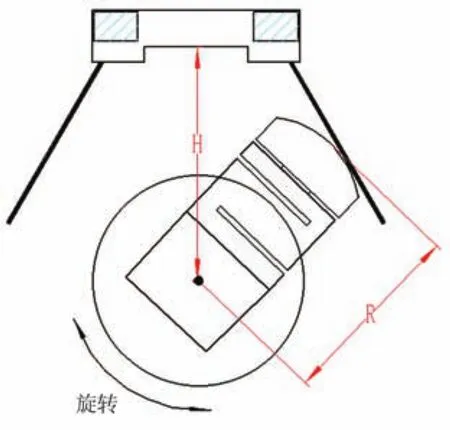

目前在导电滑环制造和应用的行业内,主要采用“π”形刷架进行传输,以“π”形刷和V形槽为经典案例,如图1所示,每个触点的刷丝的压力,主要靠弹性刷丝预变形、悬臂的刷丝产生压力,在动态旋转过程中,“π”形刷和V形槽实现电功率和控制信号的传输,刷丝压力一般在1~50 g范围内,测量精度需要控制在±1 g,因此对测试工具和方法提出了较高的要求。

图1 导电环电接触结构图

为了确保真实的模拟接触状态,提出一种仿形件形式模拟刷丝与滑环的实际接触状态的方法,如图2所示。

图2 导电滑环环片仿形件示意图

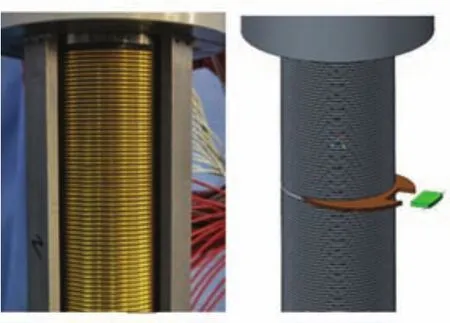

采用一种仿形环片(与环片边缘所在圆弧直径相同)具体尺寸如图3所示,底部设有压力传感,环片仿形件与刷丝接触面设有V型槽,尺寸与环片实际尺寸相同,从而能够保证模拟环片与刷丝的实际接触状态。

图3 导电滑环环片仿形件结构图

如图4所示,仿形触头的圆心位置与旋转台的中心重合,尺寸R的大小等于实际电刷滑环半径尺寸,电刷板内侧面到旋转中心的距离为H,与电刷实际安装位置到滑环中心尺寸相同,通过微调压力传感器的角度,确定刷丝的实际接触压力。为保证测试结果准确,将仿形触头及传感器绕中心进行旋转,变换不同的接触位置,当获得最大值时,即刷丝与滑环接触点受力方向与压力传感器受力方向一致时,测得的数值即为F,最终获得实际接触的压力值。

图4 旋转测压示意图

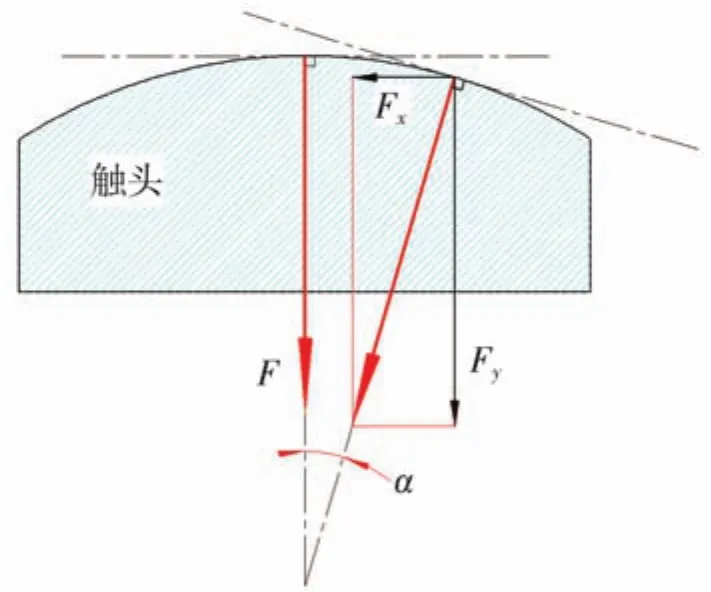

如图5所示,传感器获得竖直向下的力,从图中可以看出F=Fy/cosα,即α角越小,传感器测得力Fy的范围越接近于实际接触的力F,因此在保证不影响接触效果的前提下,触头的尺寸越小,精度越高。因此为减小仿形环片自重对测试结果的影响,采用密度较小的光敏树脂作为仿形环片的材质。

图5 触头精度控制

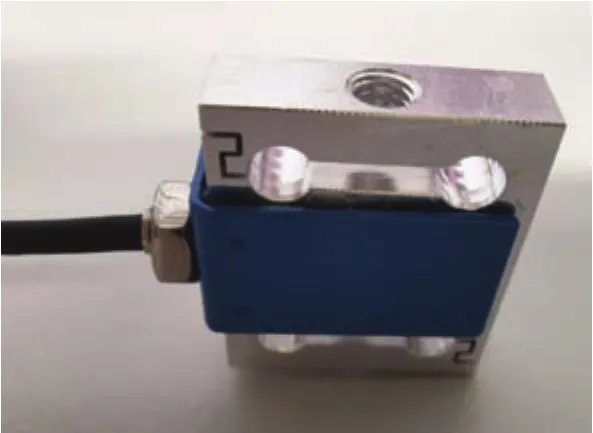

选用AT8301型S型拉压力传感器,该传感器为微型传感器,具有体积小、重量轻,具有很好的抗偏载能力的特点,测量精度为0.000 1 N。本文研究的刷丝接触压力精度为1 g(0.01 N),压力传感器如图6所示。

图6 S型传感器

2 刷丝压力检测实验

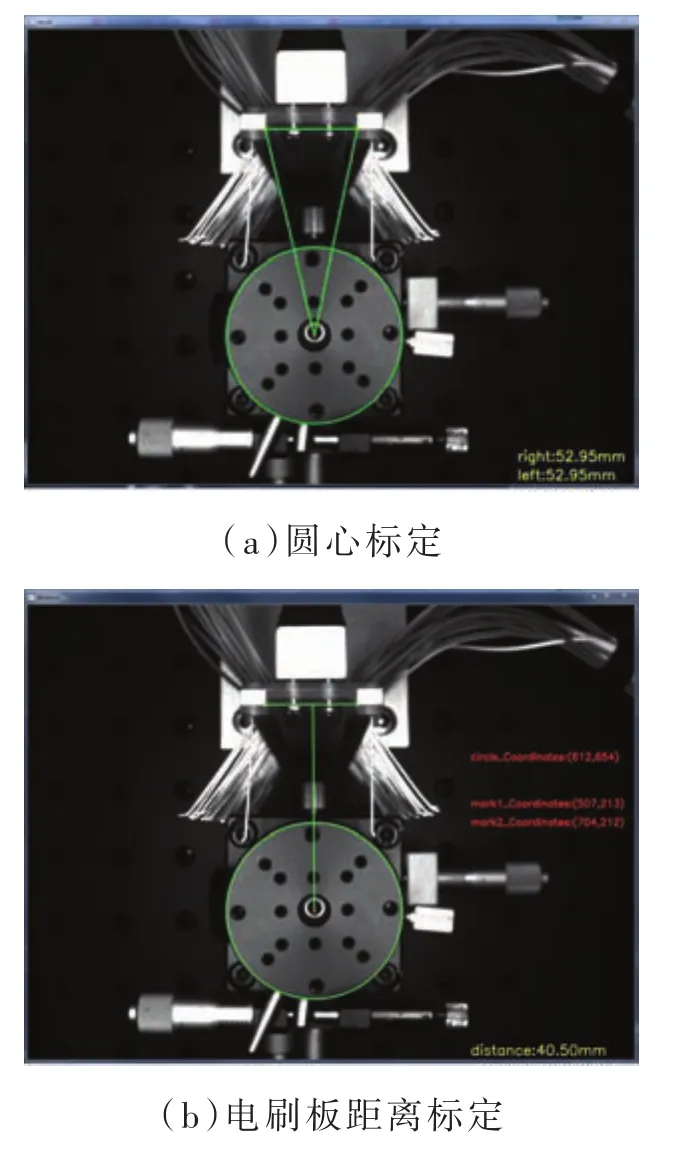

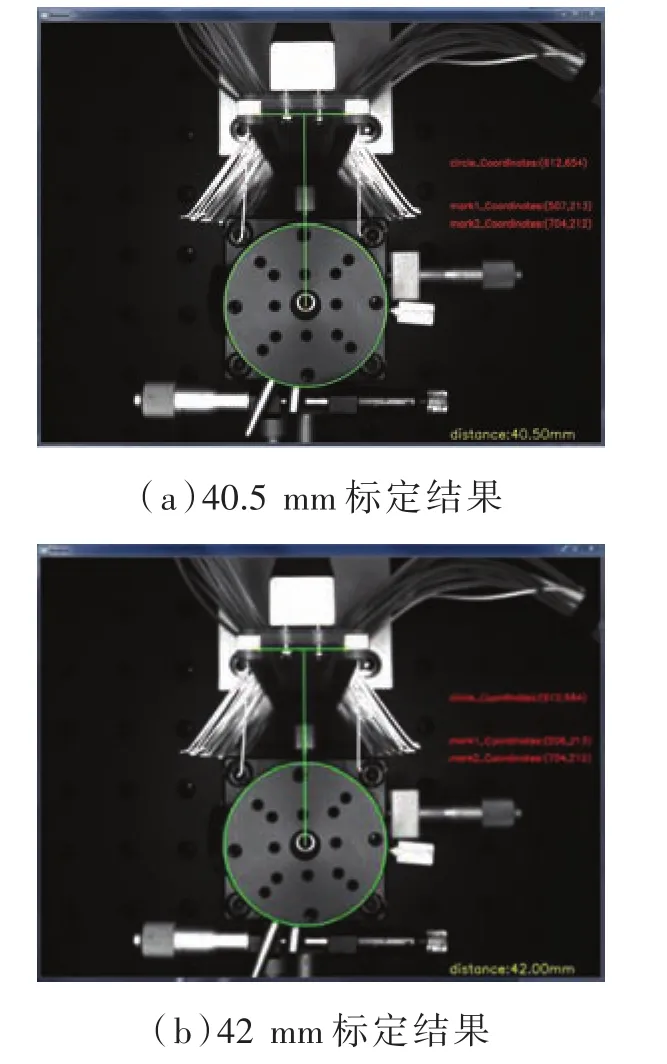

为验证测试的准确性,搭建了测试系统,如图7所示。首先将旋转台调节至与电刷板水平位置,计算此时的像素当量,然后通过霍夫圆检测获得旋转台的圆心坐标和旋转台圆心到电刷板两侧角点距离,当两侧距离相同时可以断定此时旋转台中心位于电刷板中心位置。如图7(a)所示,此时检测出的旋转台圆心到两侧电刷板定位块角点的距离同为52.95 mm,即环片中心位于电刷板中轴线上。对旋转台的圆心与电刷板的距离进行测量,通过圆心坐标向电刷板两侧角点所在直线做垂线,获取圆心到电刷板定位块的距离。如图7(b)所示,此时圆心像素坐标为(612 Pixel,654 Pixel),环片旋转中心距离为40.5 mm。

图7 旋转台圆心标定

2.1 不同环片尺寸对接触压力影响

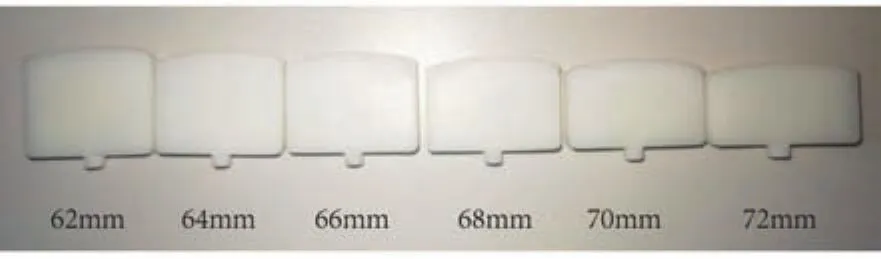

为探究导电滑环环片尺寸对刷丝接触压力的影响,依照不同的环片尺寸,建立环片仿形件,利用3D打印分别制作62 mm、64 mm、66 mm、68 mm、70 mm、72 mm的环片仿形件,如图8所示。仿形件与实际的环片形状相符,通过截取其中与电刷丝接触的部分,对不同尺寸环片进行模拟实验。

图8 不同尺寸环片仿形触头

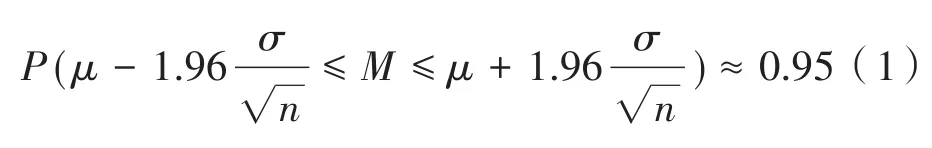

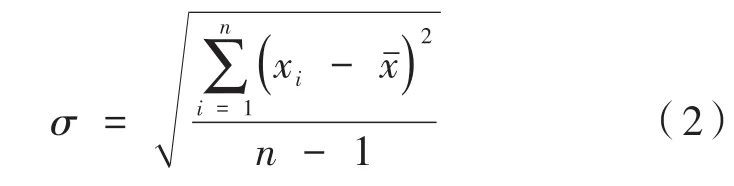

在统计学中,一个概率样本的置信区间(Confidence interval,CI),是对产生这个样本的总体的参数分布中的某一个未知参数值,以区间形式给出的估计。相对于点估计用一个样本统计量来估计参数值,置信区间还蕴含了估计的精确度的信息。

式中,μ为各组样本刷丝压力平均值;σ为标准差;n为实验次数。

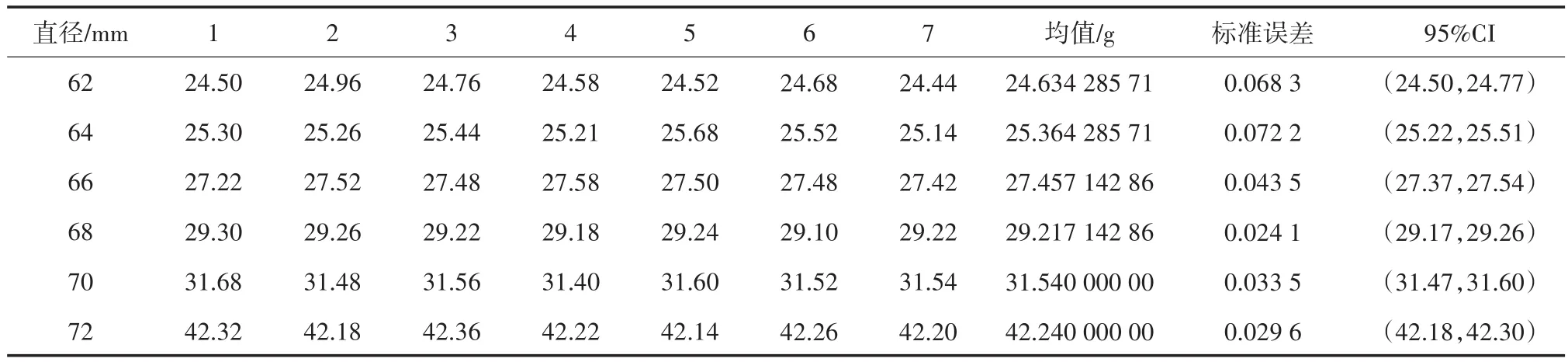

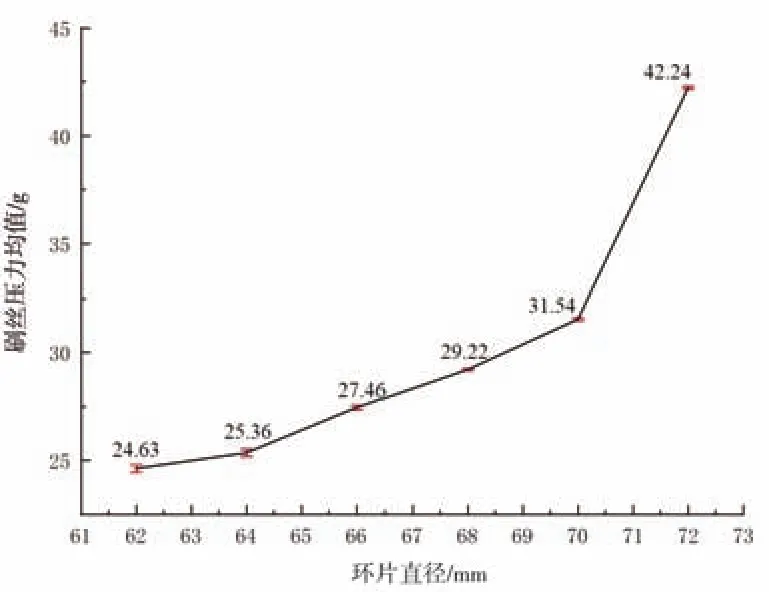

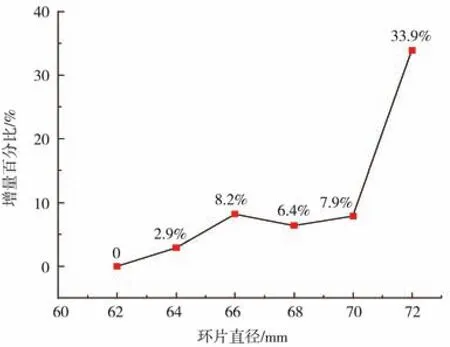

通过更换不同尺寸的环片,对刷丝与环片的接触压力值进行了实验研究。如表1所示,对不同尺寸的环片分别进行了7组的接触压力值检测,标准误差小于0.1,置信区间长度在0.3 g以内,通过该方法测得的压力值精度较高。可以看出随着环片直径的增加,环片与刷丝的接触压力值逐渐增大。

表1 不同尺寸环片对接触压力值的影响

从图9、图10可以看出,随着环片直径的增大,导电滑环刷丝的压力也呈现上升的趋势。当环片直径超过70 mm时,刷丝压力发生剧增,当环片直径为72 mm时,刷丝与环片的接触压力值增大了10 g,相对于70 g时,压力增加33.9%。因此,对于该类型滑环环片大小的设计时要注意当环片尺寸大于70 mm时,刷丝与环片接触的压力值会产生较大的突变,造成刷丝压力过大,刷丝磨损过快,导致导电滑环寿命减短甚至报废。

图9 不同环片尺寸刷丝接触压力均值图

图10 不同环片尺寸刷丝接触压力增量图

2.2 电刷板安装距离对接触压力影响

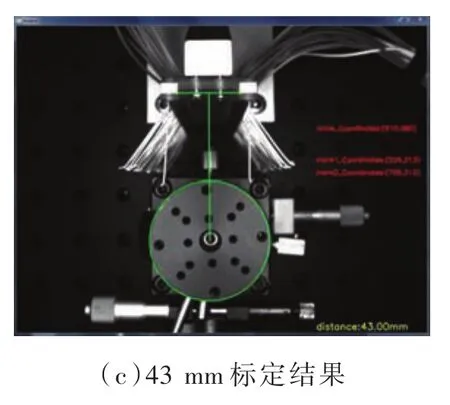

导电滑环电刷板与电刷架的安装距离为41 mm,为探究电刷板不同安装距离对刷丝与环片接触压力值的影响,对仿形环片的旋转中心进行距离的测量,即对旋转台台面中心进行标定。图11分别为旋转台中心距离电刷板定位块为40.5 mm、42 mm、43 mm时标定的结果。

图11 旋转台中心标定过程图

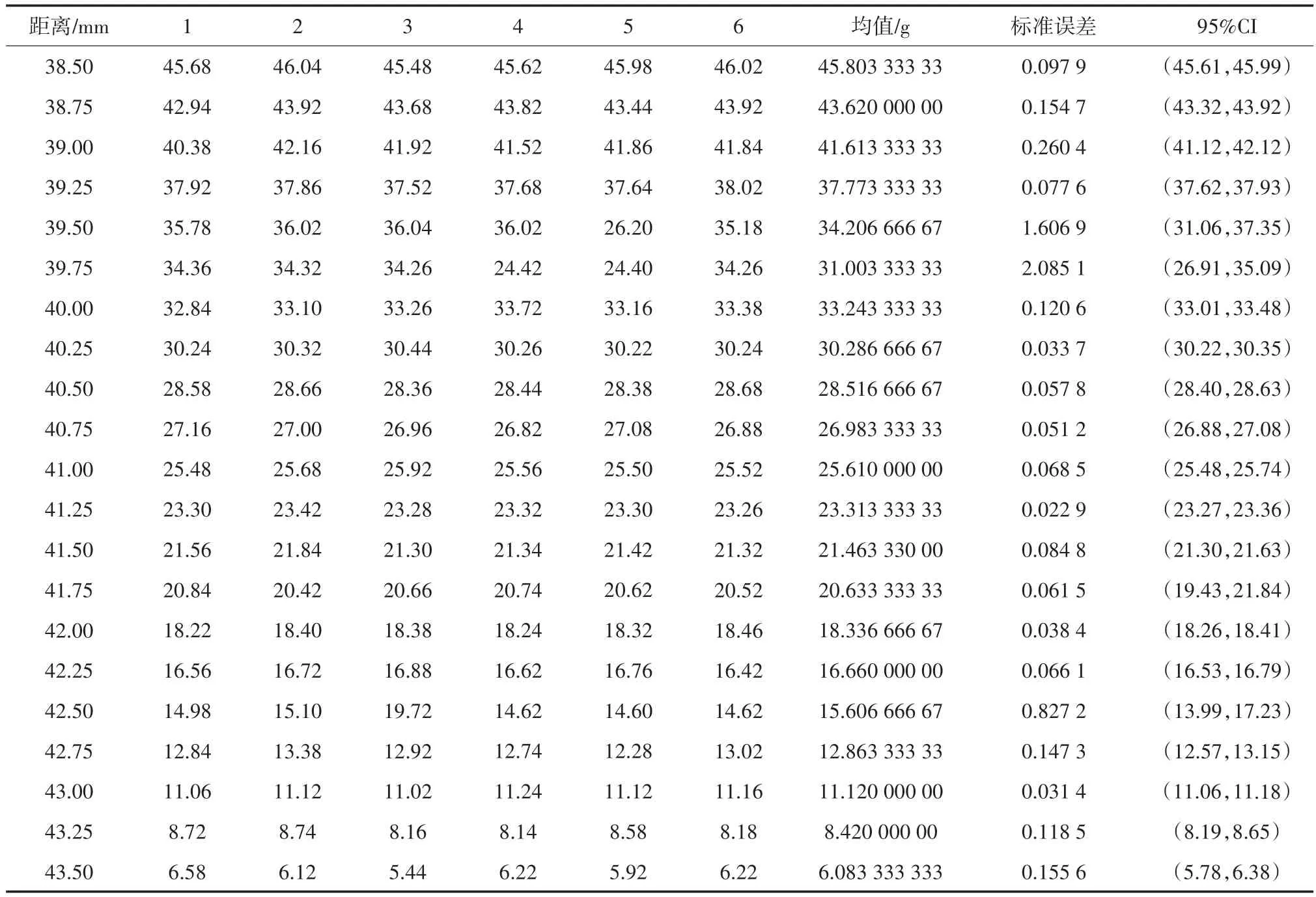

在测量时,首先通过调节位移台将旋转台中心标定在距离电刷板43.5 mm的位置,然后调节旋转台测得刷丝与仿形件接触压力的最大值,该值即为此安装距离下刷丝与仿形环片接触的压力值。按照上述的流程,调节纵向的位移台,对电刷板不同的安装距离进行压力值的检测,检测的距离为38.5~43.5 mm,步长为0.25 mm。表2为不同安装距离下刷丝与环片接触的压力值,每个距离分别进行6次实验。

表2 电刷板不同安装距离对接触压力影响

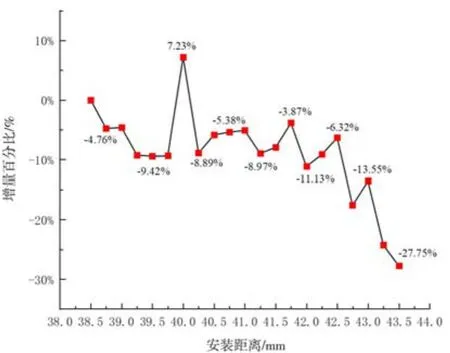

从图12可以看出随着电刷板与环片中心距离的增大,接触压力值逐渐减小,由最初的45 g变为6 g。从图13看出每次安装距离变化0.25 mm,接触压力会发生相对较大的变化,最大增量最少到了27.75%,最小增量达到了3.87%。除39.5和39.75组部分数据异常外,其余各组95%置信区间长度都在1 g以内,满足预期目标误差范围。因此,安装距离对刷丝接触压力值的影响很大。所以在对导电滑环设计时,首先需要确定电刷板安装距离对刷丝接触压力的影响。

图12 电刷板不同安装距离刷丝接触压力平均值

图13 电刷板不同安装距离刷丝压力增量图

2.3 不同刷丝角度对接触压力影响

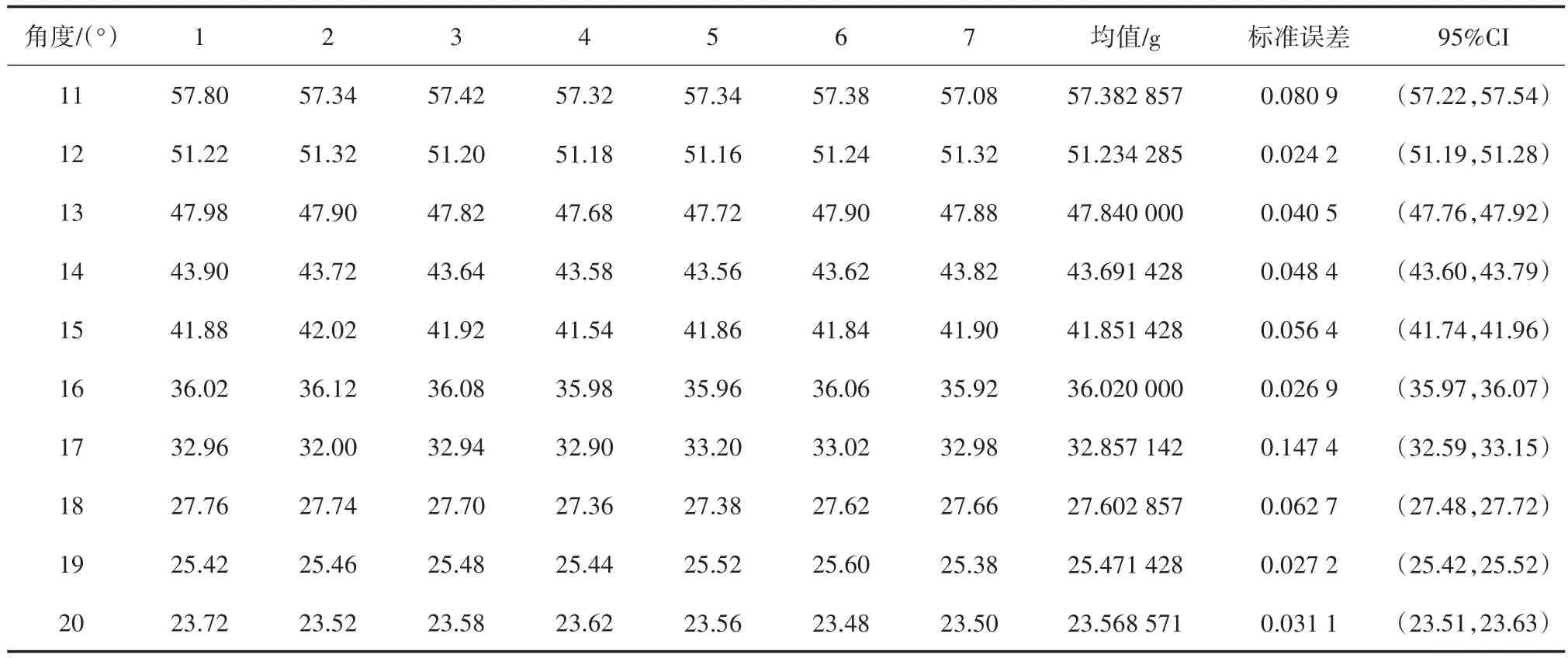

为探究刷丝不同角度下对环片压力的影响,选择角度由11°~20°的刷丝展开接触压力值实验,分别对每个角度进行7次重复检测。测量结果如表3所示。

表3 不同刷丝角度对接触压力影响

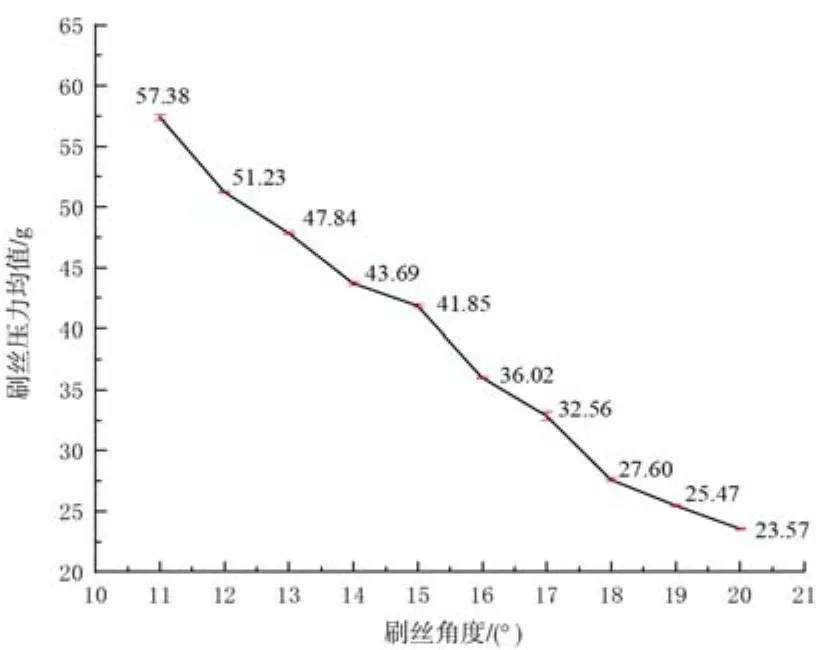

从图14、图15中可以看出随着刷丝角度的增大,刷丝与环片的接触压力值呈逐渐减小的趋势,从该表中可以看出当成型角度从11°增加到20°时,压力值的变化范围从57 g变为23 g。当刷丝角度为18°时,刷丝压力变化最大,相对于17°减少了15.99%,因此在考虑刷丝角度成型时,应避免在这一角度值附近区域设计。在实际生产中,需要对刷丝的角度进行合理的设计和成型处理,通过该实验进一步说明了对刷丝角度成型进行研究具有一定的现实意义。

图14 不同角度刷丝接触压力均值图

图15 不同角度刷丝接触压力增量图

3 测试系统误差分析

由于刷丝的接触压力理论上最大可达到50 g(0.5 N)左右的最大值,所以选用量程为1 N的传感器,选用AT8301-1N S型传感器,非线性度0.05%F.S.,滞 后性 0.05%F.S.,重 复性 0.05%F.S.,测量精度为0.000 1 N,本研究的刷丝压力精度为1 g(0.01 N),满足本实验的要求。

数据采集系统选用欧路达AD2016C,采集显示精度1/15 000,显示分辨率1/50 000,非线性度0.05%F.S.,可以很好地满足本研究的刷丝接触压力检测精度0.01 N。

本研究的测试系统在运行的过程中产生随机误差,因此在相同的条件下,测量同一量的时候会导致数据大小不一致,同时这种误差没有变化规律,因此在本研究实验中设置单因素多水平多样本容量方法进行误差控制,根据测量力的变化,逐步消除误差。其次对机械系统粗大误差控制,如在不同刷丝角度对接触压力的影响中,测量人员读数错误或者电压突变也会产生很大的误差。解决这类问题,首先保持一个稳定的实验环境,在数据采集时采用记录误差、计算误差等粗大误差控制机制,在数据处理时剔除异常值,避免不良数据的产生。此外,仿形件的设计制造也会产生误差,因此在设计时按实际滑环工件1∶1设计仿形件模型,在生产制造中采用密度较小的光敏树脂作为仿形环片的材质,以减小仿形环片自重对测试结果的影响,对3D打印的仿形件尺寸测量,误差在±0.1 mm,在本研究的误差范围内,满足测量精度技术指标。

4 结论

基于视觉方法提出一种仿形环片测量刷丝接触压力的方法。首先对导电滑环刷丝压力检测原理详细说明,然后通过视觉测量对仿形环片旋转中心进行了距离与位置的标定,得出刷丝的接触压力值。最后针对不同环片尺寸、不同安装距离、不同刷丝角度对接触压力的影响进行了实验研究,得出如下结论:

依据此视觉方法和测试设备,能准确地测试出刷丝的压力,标准误差在1%以内,95%置信区间长度在1 g以内,可以较精确地反映刷丝压力值,能满足工程应用。在导电环结构布局一定的基础上,环片直径、刷丝安装位置和刷丝角度的三个因素中,电刷板与环片的安装距离和刷丝角度对于接触压力作用明显,因此,从导电滑环的设计到加工需要严格控制刷丝的角度和刷丝安装位置,有利于提高刷丝与环体的接触性能,进一步提升了导电滑环信号传输的可靠性。