采用余热型热泵的整车制热系统设计与仿真

胡远志,黄 驰

(重庆理工大学 汽车零部件先进制造技术教育部重点实验室, 重庆 400054)

0 引言

随着国家政策的推动和新能源汽车市场的大力发展,我国的电动汽车销售量逐年上涨,消费者进行购买时考虑最多的问题便是电动车的续航问题[1]。在影响电动车续驶里程的众多因素中,空调系统占了较大比重。通常空调系统的能耗占辅助系统能耗的三分之二,一旦开启,将会对续航产生非常大的影响,甚至在冬季能缩短30%左右的行驶里程[2]。由于电动车和燃油车的驱动形式不同,燃油车可将发动机热量供给乘员舱,而大部分电动车采用的是PTC(positive temperature coefficient)热敏电阻电加热器,其耗电量较大,且制热效率COP(coefficient of performance)小于1,开启后将严重降低电动车续航里程[3]。为了解决电动车冬季制热耗能大的问题,众多学者将车载热泵空调作为研究的重点方向[4-5]。

热泵空调相较于普通空调的差异在于通过一个四通阀调节冷媒的流向,从而达到制冷模式与制热模式的切换,文献[6]设计了一套四通阀双换热器热泵空调系统,在制冷、制热方面均有良好表现。为了满足冬季车窗玻璃除霜除雾的要求,文献[7]设计了一套三换热器热泵空调,车内既有冷凝器,也有蒸发器,冷空气经蒸发器除湿后再经过冷凝器加热,从而达到除霜除雾的效果。当热泵空调能满足基本的需求后,学者们为了增强其性能,从压缩机、换热器和膨胀阀开展了研究。文献[8]研究表明较高的压缩机转速和大的车外换热器进风量能有效地提高热泵性能,但较高的压缩机转速会导致系统能耗的增加。文献[9]研究表明通过增大或减小膨胀阀开度能有效调节换热器中冷媒的过冷度,从而调节车内出风口风温。文献[10]研究表明在环境温度过低时,热泵空调由于车外换热器结霜从而导致换热量减少,系统制热量减少和制热效率降低。文献[11]设计了一款可回收耗电设备热量的热泵空调系统,并在低温下测试了其性能,结果表明当环境温度降低时,其制热效率仍能达到3。总体来说,热泵空调在冬季制热性能较差,提高其冬季的制热效率具有一定的工程应用价值。

车载锂电池作为电动车的唯一能量来源,它对车辆的性能起着非常大的影响。低温状态下,锂电池活性降低、放电量减少,从而导致车辆性能下降,甚至温度过低时无法启动。因此,众多学者对锂电池的低温加热展开了研究[12-13]。目前,车载锂电池的主要加热方法有电加热膜加热和PTC加热,但其耗能较大,经济性较低[14]。

为了解决纯电动汽车在低温下热泵空调制热能力差和锂电池加热能耗较大的问题,本文设计了一套利用电机余热增强乘员舱制热性能同时加热电池的制热系统。通过对设计的余热型热泵空调制热系统和传统热泵系统进行仿真分析,发现新设计的余热型热泵空调制热系统在制热能力和能耗方面都具有良好的表现。

1 余热型热泵空调制热系统设计

目前,纯电动车使用的电机大多为永磁同步电机,其功率密度高,动态性能好,结构紧凑,运行可靠。在车辆运行时电机会因一些损耗而产生大量的热,这些多余的热量可以通过板式换热器与冷媒换热,在较低温度下减缓车外换热器负荷,增大制热效率;由于乙二醇溶液可做为电机冷却液和电池冷却液,通过串联两个系统可以在低温下利用余热对电池进行加热。本文设计的余热型热泵空调制热系统原理如图1所示。

1.压缩机;2.车内换热器;3、6.三通阀;4、9.电子膨胀阀a、b;5.车外换热器;7.储液瓶;10.板式换热器;11、15.冷却水泵;12.电机;13.四通换向阀;14.电池包

余热型热泵空调制热系统的工作原理如下:冷媒经过压缩机压缩后变为高温高压的气态工质,通过车内冷凝器与空气进行换热,加热即将进入车内的空气。冷媒通过车内冷凝器后变为中温高压的过冷液态,然后由三通阀分为两路,一路经电子膨胀阀a后变为低温低压的雾状,并在车外换热器内吸收外部环境热量,变成低温低压的过热气态。当电机冷却液吸收电机热量后温度高于外部环境温度时,打开电磁阀,冷媒通过膨胀阀b后在板式换热器中与电机冷却液进行换热从而变为过热气态,再通过三通阀进行汇合。当电机冷却液温度高于电池时,通过四通阀将电池冷却回路与电机冷却回路串联,从而对电池进行加热。当电池升至15℃时控制四通阀将电机冷却回路与电池冷却回路断开。

2 乘员舱热负荷模型

在低温下为满足舒适性要求需要向车内补充热量,这时向车内补充的热量称之为乘员舱制热时的热负荷。通过探究影响乘员舱温度的主要因素,建立简化的乘员舱热负荷模型[15]。

乘员舱热负荷为:

Q=Qb+Qs+Ql+Qp+Qd

(1)

式中:Q为整车热负荷;Qb为车身热负荷;Qs为太阳辐射的热量;Ql为冷空气渗透的热负荷;Qp为乘员散热量;Qd为除霜除雾耗热量。

2.1 车身热负荷

车身主要是由车顶、车玻璃、车侧面和车底面组合而成的。由于车内车外存在温差,车外冷空气会与车身进行对流换热,即车身热负荷的计算公式为:

Qb=∑KiSiΔt

(2)

式中:Ki为车身各部分传热系数,因材质不同故传热系数不同;Si为车身各部分的传热面积;Δt为车内车外的温度差,因其为低温环境下的制热模式,故Δt=tin-tout。

2.2 太阳辐射热量

太阳主要是通过照射在玻璃上透过玻璃进行辐射传热以及照射在车顶上通过车顶与车内流动的空气进行换热。其传热公式[16]为:

(3)

式中:η为玻璃的辐射透入系数;ρg为玻璃的辐射吸收系数;αin为车顶内表面与车内空气的对流换热系数;αout为车身表面与车外空气的对流换热系数;J为太阳的辐射强度;C为玻璃遮阳的修正系数;Sg为玻璃的面积。

2.3 冷空气渗透的热负荷

冷空气带来的热负荷主要是由供风系统中的新风和车身缝隙处所带来的。其公式为:

Ql=0.28NGlρcΔt

(4)

式中:N为车内人员数;Gl为新风风量与车身缝隙处泄露风量之和;ρ为当前环境温度下空气密度;c为当前环境温度下空气比热;Δt为车内车外的温度差。

2.4 乘员散热量

乘员散热量主要由经验公式来进行计算,其公式如下:

Qp=116Nn*

(5)

式中:116为经验系数;N为车内人员数;n*为群集系数,一般取0.9。

2.5 除霜除雾热负荷

在环境温度较低时车内温度高于车外温度,车窗上会形成霜和雾,阻碍行车视线,为了保障安全需用空调进行除霜除雾处理,其热负荷公式为:

Qd=0.28GdρcΔt

(6)

式中:Gd为除霜除雾时空调系统所需提供的风量;ρ为当前环境温度下空气密度;c为当前环境温度下空气比热;Δt为车内车外的温度差。

3 电机和电池生热模型

3.1 电机生热特性

电机生热主要是由于电机运行时的损耗产生的,这些损耗主要包括绕组损耗、铁芯损耗、机械损耗。

绕组损耗又被叫做铜损耗,其计算公式如下:

Pcu=mI2R

(7)

式中:m为永磁电机的相数;I为电机运行时的电流;R为绕组的电阻。

铁芯损耗主要是由3部分组成,分别为磁滞损耗、涡流损耗和异常损耗,可采用Berttotti提出的理论模型进行计算,计算公式如下:

(8)

式中,kh、ke和kc分别为磁滞损耗系数、涡流损耗系数和异常损耗系数;f为电磁场变化的频率;Bm为磁场密度幅值;a为常系数。

机械损耗主要是由电机运转过程中转子轴承的摩擦和内部风磨造成的损耗,计算公式如下:

PZ=kmGRn·10-3

(9)

(10)

式中:PZ和PF分别为摩擦损耗功率和风磨损耗功率;km为摩擦因数;GR、DR和lR分别为电机转子的重量、直径和长度;n为电机转子的转速。

永磁电机产生的热量最主要的来源是绕组损耗和铁芯损耗。

3.2 电池生热特性

车载电池一般都为锂离子电池,锂离子电池在充放电时会发生一个可逆的化学反应,其反应式如下:

(11)

在锂离子电池发生化学反应的同时,会伴随着一定热量的产生,其生热主要是由反应热qr、副反应热qs、焦耳热qj和极化热qp组成,但副反应所产生的热量相对较少,通常忽略不计,所以锂电池生热公式如下:

(12)

式中:Tli为车辆行驶中锂电池的温度;ΔS为熵值变化量;IB为车辆行驶过程中电池放电的电流;Rj为电池的欧姆内阻;Rp为电池的极化内阻。

在锂电池生热计算中通常采用的是Bernadi所提出的生热理论模型,其公式如下:

(13)

4 AMESim建模与仿真分析

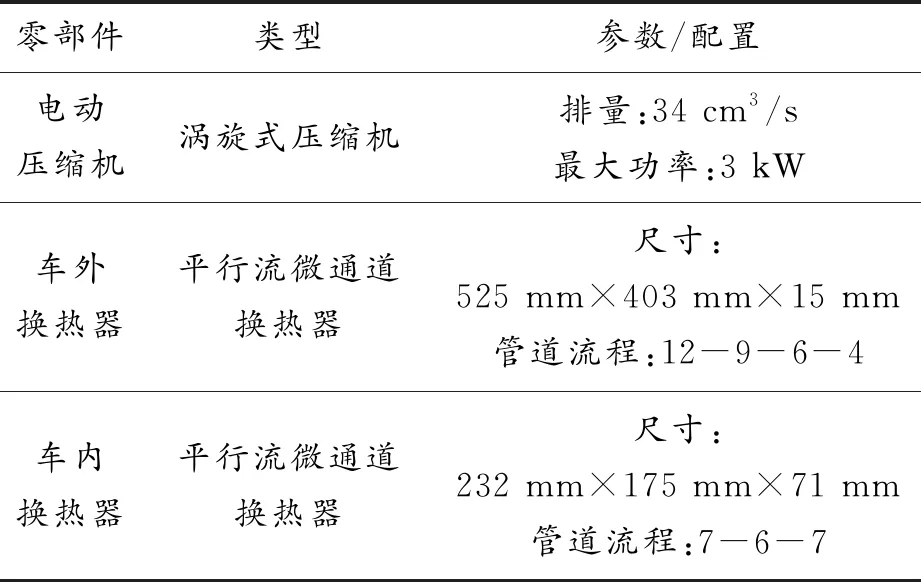

本文通过AMESim2020软件进行整车制热系统建模与仿真分析。仿真中车辆参数及热泵空调关键零部件参数如表1、2所示。

表1 车辆仿真参数

4.1 仿真工况建模

为了获得更加精确的仿真结果,本文采用的是世界轻型汽车测试循环工况(world light vehicle test cycle),简称WLTC。WLTC工况相比NEDC工况拥有了更多急加速、急减速的测试路段,且考虑了车内负载的影响,对实际因素的考虑更加严格,纯电动车采用WLTC工况测试也更为准确。

为了使仿真能够覆盖更多的工况,本文设置了3种车外环境温度工况:0、-10和-20 ℃。车外空气湿度为40%,空气压力为1.013×105Pa,太阳辐射功率为1 000 W/m2。冬季乘员舱内舒适温度为16~26 ℃,本文将乘员舱目标温度设为20 ℃,仿真时间为1个WLTC工况。

4.2 AMESim软件建模

利用电机余热的整车制热系统模型如图2所示。主要包含热泵模型、乘员舱模型、电机冷却模型、仿真工况模型和电池冷却模型。模型中零部件的参数按表1和表2及相关理论计算所得结果进行设置。热泵系统中压缩机转速控制采用的是PID控制,能较好地满足控制要求。电子膨胀阀采用的是AMESim软件中的状态机进行控制,其控制器如图3所示,图中Superheat表示冷媒过热度,V表示状态机调节步长的大小,D表示调节的方向。本文将过热度控制为5 ℃,通过监测车外换热器和板式换热器中冷媒过热度来对电子膨胀阀进行调节,当过热度偏大时,增大电子膨胀阀开度;偏小时减小电子膨胀阀开度。

表2 热泵空调关键零部件参数

图2 余热型热泵空调制热系统模型示意图

图3 电子膨胀阀控制器示意图

通过仿真得到在WLTC工况下的电机余热功率,如图4所示,其均值为1 600 W左右。电机冷却液与热泵空调系统通过板式换热器进行换热,降低车外换热器的负荷。同时电机侧冷却液温度高于电池侧冷却液温度,通过四通阀将两个冷却回路串联,对电池进行加热。

4.3 仿真结果分析

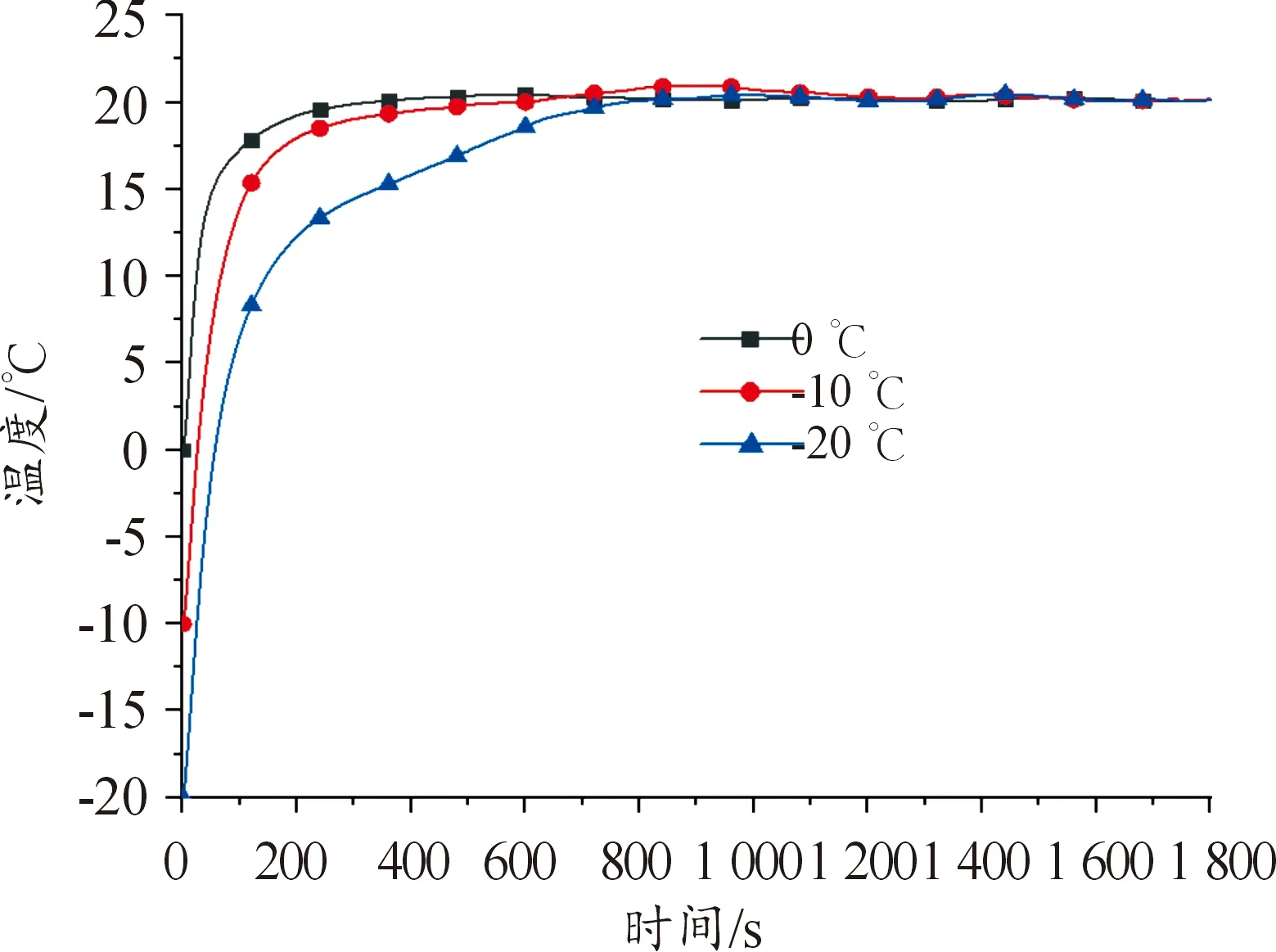

余热型热泵空调对于乘员舱的制热效果如图5所示。从乘员舱温升图可以看出,在环境温度分别为0、-10和-20 ℃,车外空气湿度为40%,空气压力为1.013×105Pa,太阳辐射功率为1 000 W/m2,风速0 m/s的条件下,乘员舱温度分别经过240、470和760 s达到稳定状态,且最终稳定温度分别为20.1、19.7和20.3 ℃,与预设温度20 ℃误差均在0.5 ℃以内,满足乘员舱制热的性能要求。

图5 乘员舱温度变化曲线

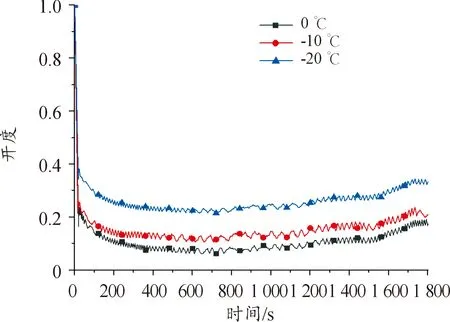

图6为热泵空调压缩机转速变化曲线。由图6可以看出,压缩机转速采用PID控制,当系统启动时,压缩机以最大功率运行,当乘员舱温度升高后,压缩机转速降低。乘员舱温度达到预设温度后,空调系统主要消耗来源于车辆运行时与外界空气的对流换热,由于WLTC工况后期车速较快,车外环境温度越低,车内外对流换热越大,为了维持乘员舱的目标温度会导致压缩机转速有一定的升高。当环境温度降低时,车外换热器换热效率降低,压缩机进气压力变小,为了满足乘员舱制热需求,压缩机转速将会增大。图7、图8展示了板式换热器侧膨胀阀b开度及冷媒过热度。随着车辆速度的增加,电机冷却回路所吸收的电机余热也相应增加,冷媒侧与冷却液侧换热量发生变化,为了使冷媒过热度控制在5 ℃,此时会调节膨胀阀开度。图8表明不同环境温度下过热度都能较好地控制在5 ℃左右,满足要求。

图6 压缩机转速变化曲线

图7 板式换热器侧膨胀阀b开度

图8 冷媒过热度变化曲线

图9展示了空调系统在不同环境温度下的平均制热效率COP。从图中可以看出,随着车外空气温度的降低,系统制热效率严重下降。当环境温度为0 ℃时,车外换热器中冷媒吸热量充足,余热型热泵空调的平均制热效率COP达到3.28;当环境温度下降至-20 ℃后,车外换热器换热量严重降低,为了维持乘员舱供暖,需增大压缩机功率,在利用电机余热后,该系统COP为1.72。

图9 COP随环境温度的变化曲线

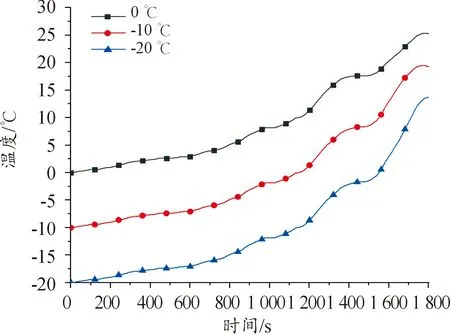

本系统在不同环境温度下电池加热温升变化如图10所示。由图可知在1个WLTC工况下,利用电机冷却液与电池冷却液串联加热电池,电池分别从0、-10和-20 ℃升至25.8、19.3和13.5 ℃。在环境温度为-20 ℃时,电池温度升高度数大于0 ℃和-10 ℃是由于电池在低温下内阻增大导致放电时自身发热增大,且当电池温度达到15 ℃后电机余热不再用于电池加热,电池温升放缓。

图10 电池加热温度变化曲线

为了验证本文设计的余热型热泵空调制热系统对于降低能耗和提高制热效率的有效性,在环境温度为-20 ℃,其余条件不变情况下与传统热泵空调进行对比。由图11可以看出,余热型热泵空调与传统热泵空调达到预设温度所需时间分别为760和980 s,余热型热泵空调能缩短大约22.4%的制热时间,提高了乘员舱舒适性。图12、图13分别为压缩机吸气压力变化曲线和压缩机功耗变化曲线,相比传统热泵空调,利用电机余热后压缩机的吸气压力因冷媒温度的升高而增大了35.4%、压缩机功耗平均减少24.6%。

图11 乘员舱温度变化曲线

图12 压缩机吸气压力变化曲线

图13 压缩机功耗变化曲线

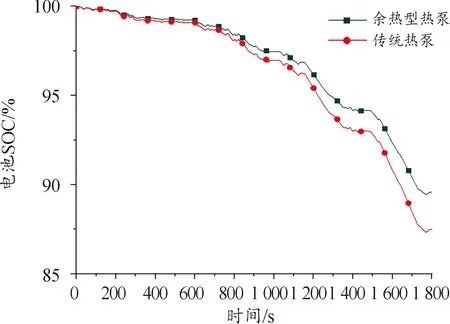

图14和图15分别为电池温度变化曲线和电池SOC(state of charge)变化曲线。由图可知,当电机冷却回路与电池冷却回路串联后,电池温升远高于传统靠电池自发热带来的温升。在电池依靠自身发热的情况下,1个WLTC工况仿真结束后电池温度为-1.3 ℃,而采用电机余热加热电池,电池温度能达到13.6℃。由于在低温条件下锂电池放电量下降、放电效率降低,加热后的电池SOC优于未经加热电池,最终电池SOC分别为89.58%和87.49%。

图14 电池温度变化曲线

图15 电池SOC变化曲线

表3为本系统与传统热泵制热系统的平均制热性能参数。由表3可知,在环境温度为-20 ℃时,余热型热泵空调制热系统相比传统热泵空调制热系统的乘员舱制热效率COP提升了27.4%,电池加热效果提高了79.7%,整车电能消耗减少了16.7%。

表3 系统平均制热性能参数

5 结论

设计了一套利用电机余热的整车制热系统。通过AMESim软件进行系统建模与仿真分析,在3种不同的温度下验证了该系统更加节能和高效。但本文未考虑更低温度下该新系统的性能,以及热量分配的问题,需继续进行研究。

在环境温度为-20 ℃,车辆运行1个WLTC工况下,与传统热泵空调相比乘员舱制热时间缩短了22.4%,乘员舱制热效率提高了27.4%,电池加热效果提高了79.7%,整车电能消耗减少了16.7%。

利用电机余热能有效提升低温下整车的制热效果,降低制热能耗,为后续车辆制热性能提升和控制策略开发提供了一种思路。