高精度卸料板镶件组合加工工艺

林静财

(成都宏明双新科技股份有限公司,四川 成都 610091)

0 引 言

卸料板是冲裁模完成冲裁后,从凸模上卸下条料或废料的零件,卸料板有固定式和弹压式2种,固定式卸料板一般只起卸料作用,弹压式卸料板除了卸料,还起压料、成形凹模或压边圈的作用。

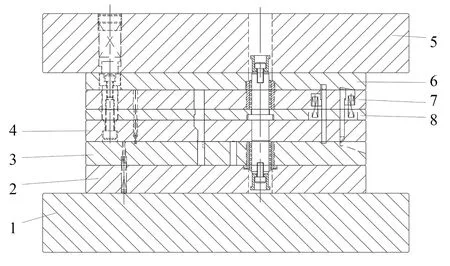

卸料板镶件置于卸料板内部,如图1所示,对冲裁凸模起精确导向作用,同时也方便模具零件的调整及损坏后的更换。在级进模中,为防止卸料板镶件在装入卸料板时装错方向,通常卸料板镶件会设计防错倒角,但由于级进模工位多,其卸料板镶件数量也相应增加,与级进模工位数量成正比。所以设计卸料板镶件时不仅会设计防错倒角,还会设计不同外形尺寸的卸料板镶件,以防装配钳工组装模具时将形状相似的镶件装错而造成模具损坏。

图1 级进模结构

1 卸料板镶件加工工艺及其弊端

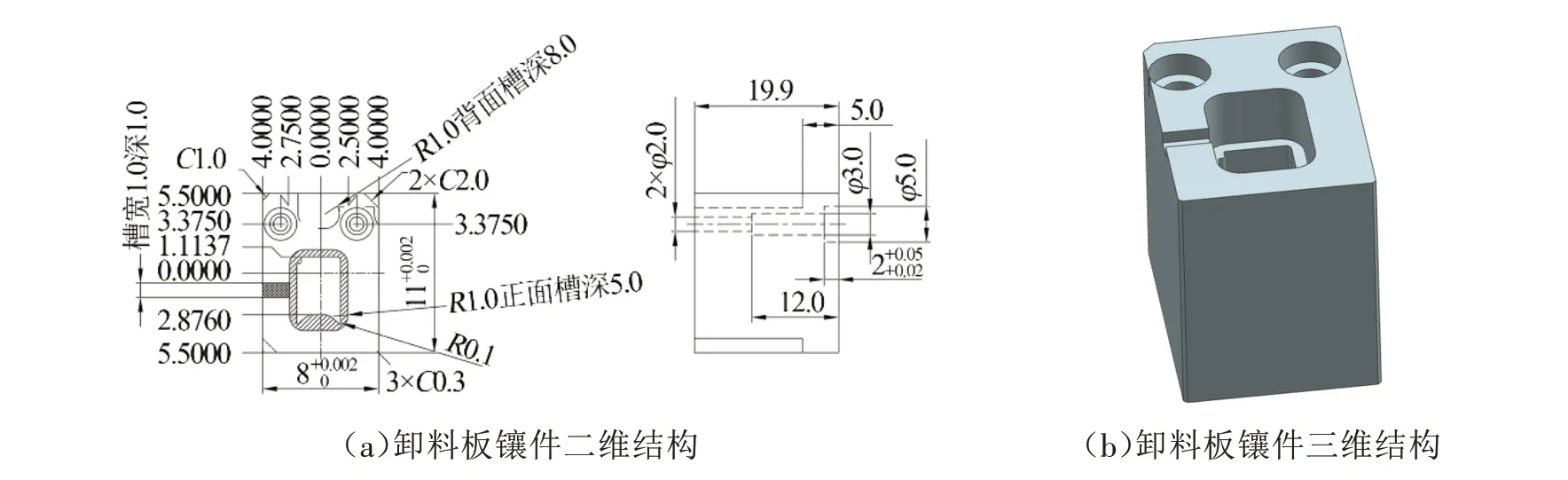

卸料板镶件材料为Cr12MoV冷作模具钢,其热处理后硬度可达到62~64 HRC,因其外形尺寸不同,原加工工艺为单件加工,以其中1件卸料板镶件为例(见图2),原制造工艺如下。

图2 卸料板镶件

(2)CNC加工中心加工让位沉台、沉孔,凸模导向孔钻穿丝孔。卸料板镶件正反面都有让位沉孔,所以CNC加工中心在加工让位沉台、沉孔、油槽及穿丝孔时分为正面和反面两段工序加工,加工过程如下。

1)卸料板镶件正面沉孔转角最小为R1 mm,深度为5 mm,油槽宽度为1 mm,深度为1 mm。采用UG NX加工模块中的型腔铣功能对沉孔和油槽进行加工,分别使用φ4 mm与φ2 mm平底铣刀,主轴转速为8 000 r/min,刀具进给率为1 000 mm/min,切削深度每刀0.1 mm,加工刀路如图3所示。

图3 卸料板镶件正面加工刀路

2)卸料板镶件反面让位沉台转角最小为R2 mm,深度为8 mm,采用UG NX加工模块中的型腔铣加工对沉孔进行加工,使用φ4 mm平底铣刀,主轴转速为7 500 r/min,刀具进给率为1 300 mm/min,切削深度每刀0.15 mm,加工刀路如图4(a)所示。

3)卸料板镶件反面凸模导向孔及定位销安装孔的穿丝孔则用UG NX加工模块中的钻孔工序,使用φ0.8 mm钻头加工,主轴转速为8 000 r/min,刀具进给率为50 mm/min,加工刀路如图4(b)所示。

图4 卸料板镶件反面加工刀路

(3)采用淬火加低温回火的方式将工件硬度热处理至62~64 HRC,并采取深冷处理工艺提高工件的韧性。

(4)使用成形磨床将工件外形磨削到要求尺寸。

(5)使用慢走丝切割机床校正外形基准,采用割一修四的加工方式将凸模导向孔切割到要求尺寸,如图5所示。

图5 慢走丝线切割加工

2 组合加工工艺方案

对所有卸料板镶件进行分析,卸料板镶件大部分都有让位结构及凸模导向孔,且厚度都相同。此种结构的卸料板镶件可将其组合排列在1件大方材板料上进行批量加工,在CNC加工中心将卸料板镶件让位沉台及油槽铣到要求尺寸后,再采用慢走丝切割机床将凸模导向孔及外形切割成形,加工方案如下。

继中国证监会在4月16日公布了对万家文化的行政处罚决定书和相关人员市场禁入决定书,驳回了赵薇夫妇、龙薇传媒、万家文化及相关当事人的申辩之后,上海证券交易所(上交所)也对黄有龙、赵薇夫妇开出了罚单。11月20日,上交所发布《关于对浙江祥源文化股份有限公司、西藏龙薇文化传媒有限公司及有关责任人予以纪律处分的决定》,对浙江祥源文化股份有限公司及时任董事长孔德永,西藏龙薇文化传媒有限公司及其直接负责人员黄有龙、赵薇、其他直接责任人员赵政予以公开谴责,并公开认定孔德永、黄有龙、赵薇、赵政5年内不适合担任上市公司董事、监事、高级管理人员。

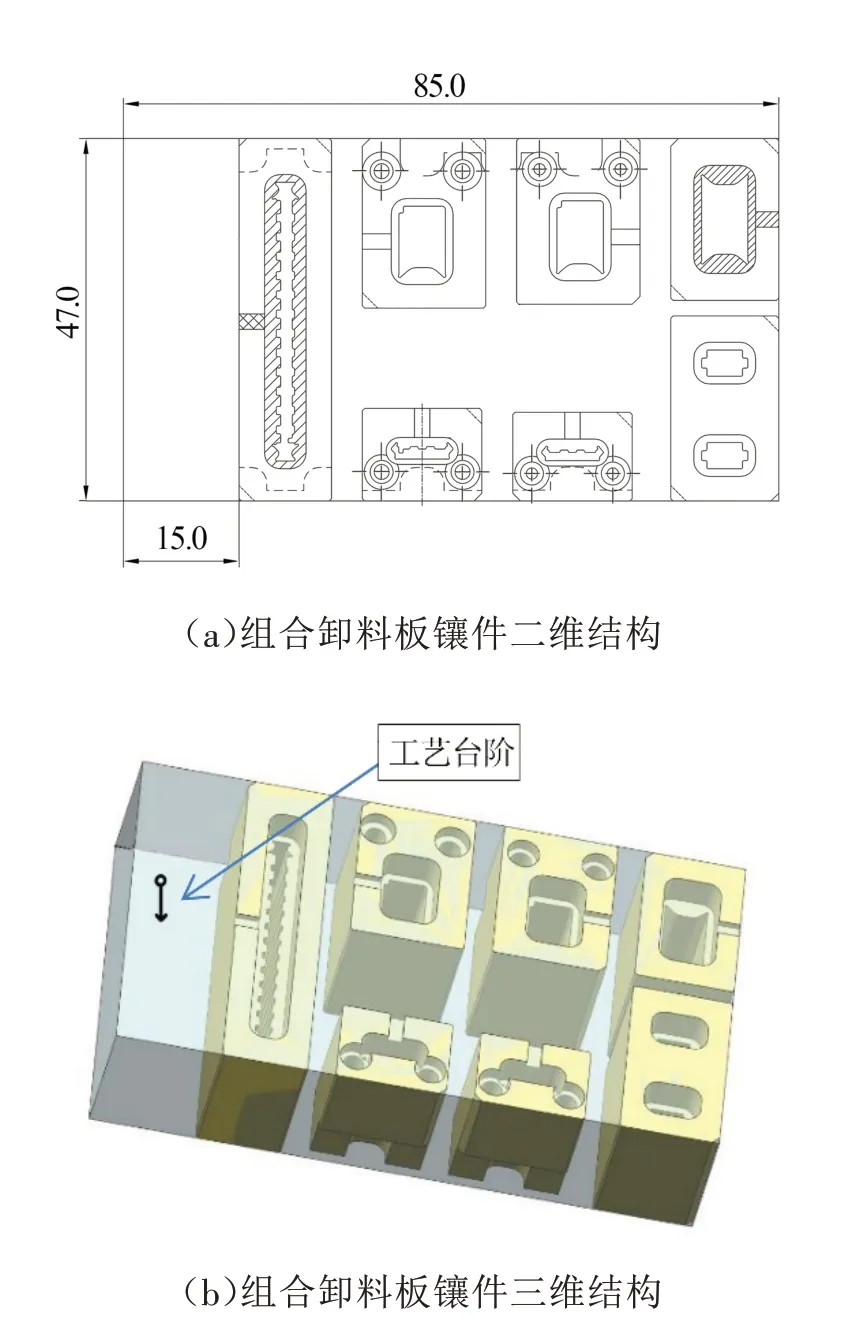

(1)因卸料板镶件厚度都相同,慢走丝线切割机床在切割卸料板镶件外形时会留支撑面,所以可以将卸料板镶件之间按各自结构及外形尺寸特点采取间隔4 mm距离排布,为慢走丝切割预留支撑面位置和CNC加工中心加工让位孔与油槽让刀位置,并增加15 mm的慢走丝切割机床切割镶件外形时的机床夹持工艺台阶,如图6所示。

图6 组合卸料板镶件

(2)使用快走丝切割机床按组合加工工序加工未热处理方材,外形各面留0.2 mm加工余量。

(3)CNC加工中心加工让位沉台、沉孔,凸模导向孔钻穿丝孔。卸料板镶件正反面都有让位沉孔,所以CNC加工中心在加工让位沉台、沉孔、油槽及穿丝孔时分为正面和反面两段工序加工,加工过程如下。

1)卸料板镶件正面沉孔转角最小为R2 mm,深度为5 mm,油槽宽度为2 mm,深度为1 mm。采用UG NX加工模块中的型腔铣功能对沉孔和油槽进行加工,分别使用φ4 mm与φ2 mm平底铣刀,主轴转速为8 000 r/min,刀具进给率为1 000 mm/min,切削深度每刀0.1 mm,加工刀路如图7所示。

图7 组合加工卸料板镶件正面加工刀路

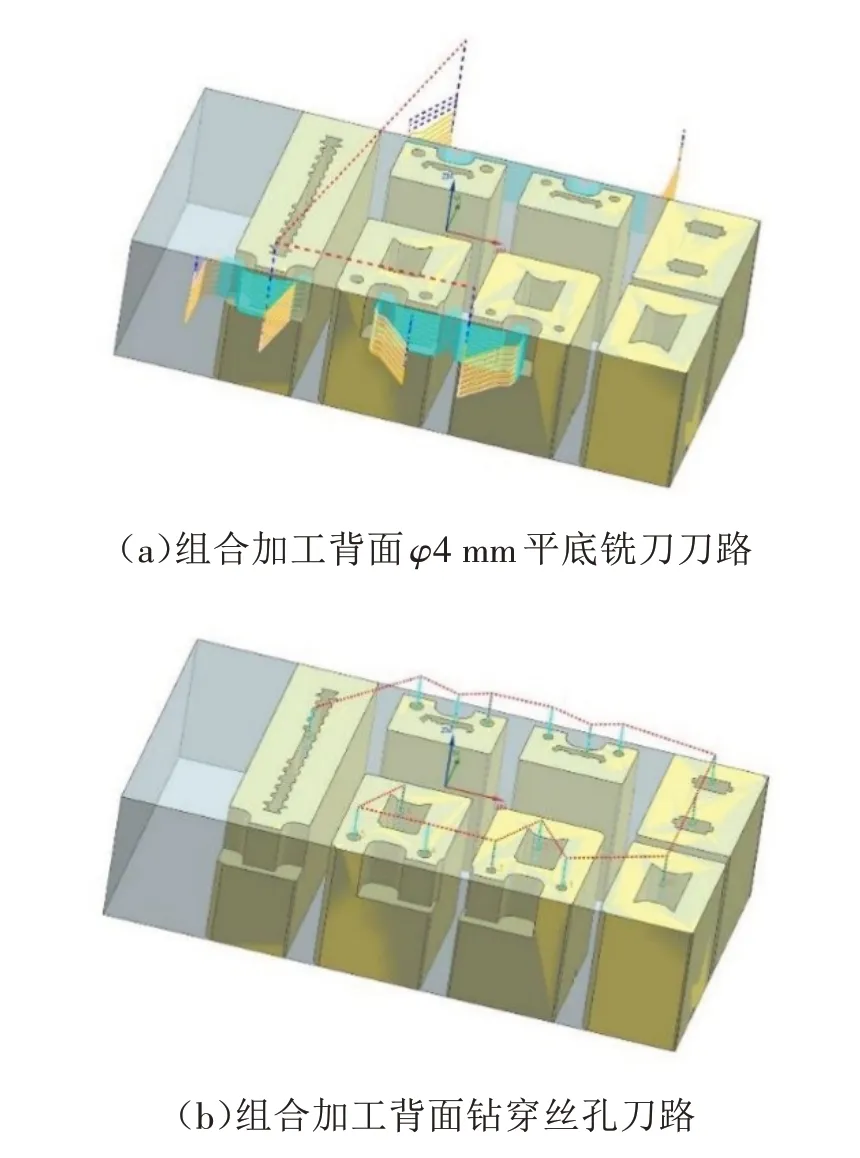

2)卸料板镶件反面让位沉台转角最小为R2 mm,深度为8 mm,采用UG NX加工模块中的型腔铣功能对沉孔进行加工,使用φ4 mm平底铣刀,主轴转速为7 500 r/min,刀具进给率为1 300 mm/min,切削深度每刀0.15 mm,加工刀路如图8(a)所示。

3)卸料板镶件反面凸模导向孔及定位销安装孔的穿丝孔则用UG NX加工模块中的钻孔工序,使用φ0.8 mm钻头加工,主轴转速为8 000 r/min,刀具进给率为50 mm/min,加工刀路如图8(b)所示。

图8 组合加工卸料板镶件背面加工刀路

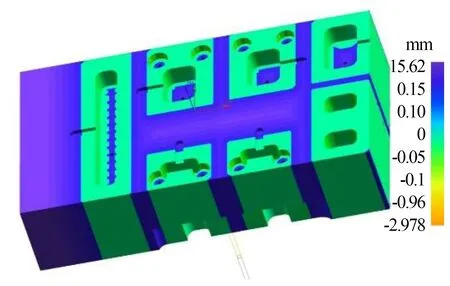

4)通过机床加工仿真验证数控加工程序,所有让位沉台、沉孔均加工到要求尺寸,凸模导向孔的穿丝孔均符合后工序加工要求,仿真结果如图9所示。

图9 数控加工仿真分析

(4)采用淬火加低温回火将工件硬度热处理至62~64 HRC,并采取深冷处理工艺提高工件的韧性。

(5)使用平面磨床,按组合加工工序图最大外形六面磨削,四周外形均匀留0.2 mm加工余量,厚度磨削到要求尺寸。

(6)使用慢走丝切割机床加工凸模导向孔及卸料板镶件外形。根据组合加工工序,慢走丝线切割机床加工凸模导向孔及外形时采用单件先切凸模导向孔,后切镶件外形的加工策略。此多工序模具冲裁间隙为0.005 mm,凸模导向孔及镶件外形的尺寸公差及位置公差按0~0.002 mm控制,使用割一修四的加工方式保证镶件的尺寸公差和位置公差。加工程序分为4段进行加工,如图10所示,每段加工程序均为先将凸模导向孔加工到要求尺寸后继续加工镶件外形尺寸,支撑面留在各个镶件之间2 mm处。第一个镶件切割完成后取下,按同样方法继续加工剩余镶件。

图10 慢走丝线切割机床加工

(7)使用成形磨床磨平镶件慢走丝切割支撑面。

3 2种工艺对比

2种加工工艺的工时对比如表1所示,2种加工工艺的成本对比如表2所示。

表1 2种加工工艺方法工作时间对比

表2 2种加工工艺成本对比

通过对比表1、表2得出以下结论。

(1)卸料板镶件组合加工工艺加工时间合计为2 640 min,卸料板镶件单件加工时间合计为3 120 min,组合加工工艺比原加工工艺工作时间缩短480 min,生产周期缩短15%以上。

(2)卸料板镶件原加工工艺为单件加工,每一个镶件在每一道加工工序都需要重新打表校正,组合加工工艺的每一道工序仅需打表校正一次。制造工件越小,打表校正越困难,校正准确率越低。组合加工减少了各个制造工序的辅助时间,降低了加工制造难度。

(3)卸料板镶件组合加工工艺的总制造成本为2 165元;单件加工的总制造成本为2 675元;组合加工工艺比原加工工艺的制造成本缩减510元,加工成本减少20%左右。

4 结束语

通过对比卸料板镶件的单件加工工艺与组合加工工艺,发现组合加工工艺使各个工序的加工过程更加简单,并有效减少各个工序的辅助加工时间,能以更加方便快捷的方式使工件达到使用要求,减小各个工序的加工难度,缩短了模具的生产周期,减少了加工成本。