基于BP-GA算法的汽车线束盖冲压工艺优化

金星,李宇

(柳州铁道职业技术学院,广西 柳州 545416)

0 引 言

为了缩短模具的开发周期,零件从“板料→产品”冲压过程中,通常都先进行产品的CAE分析,根据分析结果进行工艺优化或产品设计变化申请。目前国内外针对冲压工艺的研究主要集中在成形预测、板料的精确展开、回弹预测等方向。王凯等根据仿真得到的最优参数设计模具进行不锈钢超薄板成形试验,试验结果表明仿真结果可以较好地契合试验结果,为实际模具设计提供准确参数,节约设计和修模成本[1]。任广义基于数值模拟分析了翻边带筋肋板弯曲成形工艺,结果表明利用经验设计的模具成形合格率较低,采用CAE分析成形过程,减少了试模成本,缩短了试模周期[2]。金星运用AUTOFORM R7软件对座椅连接件冲压成形进行数值分析,研究了结构复杂零件料片的准确展开,并预测成形缺陷产生的位置[3]。刘雁冰利用综合平衡法与有限元技术相结合的方法,对汽车梁类件冲压成形的优化进行了研究[4]。雷娇娇将动力学有限元模型用于金属板材的成形数值研究过程中[5]。王怀志以汽车油封骨架为载体,分析了压边力和凸模冲压速度对工件成形质量的影响[6]。王双枝利用有限元软件AUTOFORM对顶盖天窗加强框套件成形工艺进行研究,获得成形性良好的工艺模面[7]。李文杰利用DYNAFORM软件对某汽车前门外板进行冲压成形数值模拟及回弹控制研究[8]。陈剑等对汽车下加强件前横梁冲压成形工艺模拟仿真及优化,分析了仿真结果得到的冲压工艺一种新的最优备料方法,降低了加工成本[9]。

遗传算法GA是一种高效、实用、鲁棒性强的优化技术,具有自适应全局优化搜索能力,但在工艺参数分析过程中,目标函数与影响因素之间的关系是隐式的[10]。为了得到多变量与目标函数之间的映射函数关系,通过人工神经网络算法BP建立目标函数与变量之间的映射函数关系。BP神经网络算法是模仿人脑神经网络的数学算法,具有较强的非线性映射能力,一个3层(样本输入层、隐含层、样本输出层)BP神经网络能够实现对任意非线性函数的逼近。通过构建目标函数与自变量的BP神经网络算法数学模型,可实现冲压工艺参数的分析及预测,提高优化效率。

正交试验是研究多因素多水平的一种设计方法,根据正交性从全面试验中挑选部分有代表性的点进行试验,这些有代表性的点具备了“均匀分散,齐整可比”的特点[11],针对拉深件冲压过程,采用Box-Behnken法分析多因子对目标函数的影响。

为了确保试验点的均匀分散,首先选用Box-Behnken正交试验设计进行分析压边力F、摩擦系数f、模具零件间隙a这3个参数对目标函数的影响,然后在正交试验因数水平范围内再做一定数量的试验进行BP-GA算法对目标函数的全局寻优,得到汽车线束盖成形的最优工艺参数组合,最后通过数值模拟研究验证优化方案的可行性,为此类拉深件成形提供一定的理论参考。

1 冲压模型及工艺设计

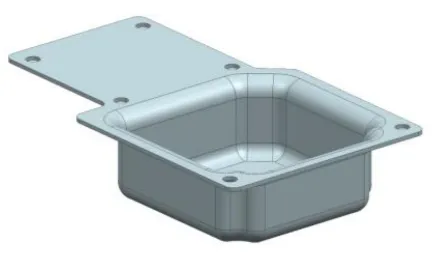

汽车线束盖的整体外形尺寸为193 mm×116 mm×40 mm,板料厚度为2 mm,结构如图1所示,零件选用材料为10#钢的冷轧钢板,材料的杨氏模量为2.1×105MPa,泊松比为0.3,屈服强度为215 MPa,抗拉强度为447 MPa,硬化指数为0.18,延伸率为0.18,厚向异性指数为1.77。零件的冲压工艺方案:①拉深零件凸缘;②切边冲孔。考虑冲孔对最大法向回弹量和最大减薄率影响较小,现以完成该零件所有工序后再对成形质量进行研究。

图1 汽车线束盖冲压件

2 目标函数构建

对于汽车线束盖成形过程,不但要保证成形后的公差,还要保证汽车线束盖的性能要求,即需要控制回弹量和最大减薄率在合格范围。因此汽车线束盖成形的工艺参数优化是最大法向回弹量和最大减薄率2个目标函数同时达到最优。为了构建目标函数,设计了一种综合性冲压成形优化指标,优化函数如下:

其中,α和β分别为最大法向回弹量和最大减薄率的权重系数,控制最大法向回弹量和最大减薄率对目标函数的影响,必须满足α+β=1,此处α、β各取0.5;f(r)为指标最大法向回弹量无量纲归一化函数,函数表达如下:

其中,r为最大法向回弹量的指标值,rmin和rmax分别为最大法向回弹量在优化变量范围内的最小指标值和最大指标值。

f(t)为指标最大减薄率无量纲归一化函数,函数表达如下:

其中,r为最大减薄率的指标值,rmin和rmax分别为最大减薄率在优化变量范围内的最小指标值和最大指标值。

式(1)中F值能综合反映汽车线束盖冲压工艺参数的优劣,该值越小,工件的成形质量越好,因为F越小,则要求f(r)和f(t)值越小,即最大法向回弹量和最大减薄率越小,充分表示了汽车线束盖的成形质量。因此将F作为汽车线束盖成形分析的目标函数。

3 拉深工艺参数优化设计

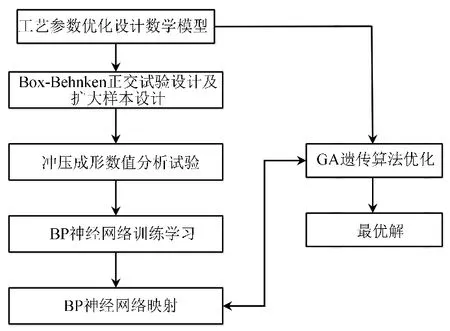

工艺参数优化的具体流程:先建立拉深工艺参数优化设计数学模型;其次采用Box-Behnken正交试验设计方法分析多因子对综合目标函数的影响;然后寻找准确的BP神经网络关系,在Box-Behnken正交试验设计的因数水平范围内做一定数量的试验来扩大训练样本,得到目标函数的BP神经网络数学模型;最后利用遗传算法对目标函数进行全局寻优,具体优化流程如图2所示。

图2 工艺参数优化流程

4 正交试验分析

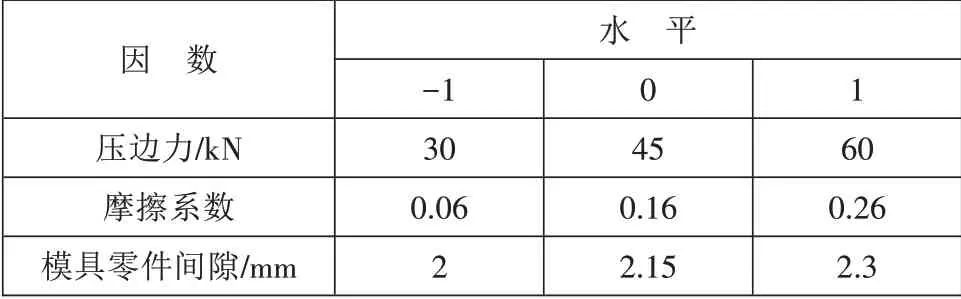

根据实际生产,影响汽车线束盖拉深成形质量的工艺参数有压边力、摩擦系数和模具零件间隙等。为了保证正交试验中不出现开裂缺陷,工艺参数的水平数值如表1所示。

表1 工艺参数的试验水平

由于线束盖拉深成形过程存在多因素影响,采用Box-Behnken正交试验设计,分别建立回弹归一化函数f(r)、减薄率归一化函数f(t)和综合目标函数F响应面数学模型,3个模型的决定系数R2分别为0.998 5、0.995 6、0.998 6,校正 决定系 数分 别为0.997 6、0.990 0、0.996 8,均接近于1,说明该f(r)、f(t)与F拟合回归模型具有较高的可靠性。方差分析如表2所示,回弹归一化函数f(r)、减薄率归一化函数f(t)和目标函数F的P值均小于0.000 1,表明压边力、摩擦系数、模具零件间隙对工件的回弹、减薄率以及综合目标函数的影响显著。

表2 模型方差分析

通过Box-Behnken正交试验,得到压边力F、摩擦系数f、模具零件间隙a三个因素对综合目标函数影响,其中摩擦系数f和模具零件间隙a对综合目标函数影响最为显著,从图3可以看出综合目标函数随着摩擦系数和模具零件间隙增大而增大。

图3 摩擦系数f和模具零件间隙a对综合目标函数F影响

5 BP神经网络设计

利用BP神经网络算法,对线束盖的冲压工艺参数进行分析,找到影响因子对目标函数的准确函数映射关系,在工艺参数的试验水平范围内扩大样本数据,对数据进行学习训练,网络设计时采用3层网络结构进行分析,其中输入层神经元n1为3个,隐含层神经元个数n2与输入层神经元个数n1之间存在一定近似关系:n2=2n1+1,故设置为7个,输出神经元1个,用xlsread函数将数据导入,然后打乱样本,设置输入训练数据为1:round(0.95*N),输入测试数据为round(0.95*N)+1,输出训练数据为1:round(0.95*N),输出测试数据为round(0.95*N)+1,N为样本总数,神经网络训练总步数为500步,学习效率为0.1,均方差目标为0.000 1。通过计算,BP神经网络在94步迭代训练中均方误差收敛,如图4所示,达到预先设定的目标0.000 1。此时影响因子与综合目标函数的拟合度为0.999 73,故得到准确的函数映射对应关系。

图4 神经网络训练误差收敛曲线

6 GA优化分析

在上述训练好的BP神经网络基础上,利用GA遗传算法对汽车线束盖冲压工艺参数进行优化。遗传寻优算法步骤:计算适应度函数,选择适应度高的染色体进行复制,然后进行遗传操作(交叉、变异、新群体),判断是否满足条件,若不满足条件则重新计算适应度函数,若满足条件则进行解码,最后得到最佳神经网络。在计算过程中,最大遗传代数为300代,初始种群的规模为20,交叉概率选择为0.3,变异概率选择为0.1。GA遗传算法的适应度变化曲线如图5所示,经过80代的遗传,寻找最优解。遗传算法得到最优工艺参数组合:压边力为45 kN,模具零件间隙为2 mm,摩擦系数为0.06,此时的综合目标函数为0.088。

图5 遗传算法适应度变化曲线

为了验证BP神经网络函数映射模型的预测精度,利用AutoForm R7软件计算优化设计所得的工艺组合参数,得到数值计算的试验值与BP-GA寻优预测值如表3所示,最大法向回弹量的相对误差为11.1%,但综合目标函数的相对误差为7.4%,误差结果可以接受,反映了BP神经网络数学模型具有良好的精度,同时说明优化结果有效。

表3 优化结果误差分析

将寻优得到的组合工艺参数试验结果与原设计结果比较,如表4所示。BP-GA寻优后的最大法向回弹量为0.27 mm,比原设计优化了20.6%,工件的最大减薄率为0.174,比原设计优化了8.4%。寻优后组合工艺参数下的工件减薄率和法向回弹云图如图6所示。采用寻优后组合工艺参数成形的零件如图7所示。

图6 工件减薄率和法向回弹云图

图7 寻优后汽车线束盖冲压件

表4 遗传算法优化参数试验结果与原设计结果

7 结束语

设计了一种综合性评价冲压工艺优化目标函数,提出用Box-Behnken正交试验设计方法分析多因子对综合目标函数的影响,然后在Box-Behnken正交试验设计的因数水平范围内再做一定数量的试验来扩大训练样本,得到准确的BP神经网络数学模型;最后利用遗传算法对综合目标函数进行全局寻优,实现了冲压工艺参数设计的应用,为此类拉深件成形提供一种新思路,得到主要结论如下。

(1)将Box-Behnken正交试验设计、BP神经网络及GA遗传算法寻优结合,为拉深件冲压工艺参数设计提供一种新思路。

(2)针对最大法向回弹量和最大减薄率同时优化,提出一种综合性评价冲压工艺优化目标函数,分析表明该目标函数可靠合理。该综合目标函数受加权系数影响,不同的加权系数将会得到不同的结果。

(3)BP-GA寻优计算得到汽车线束盖最优冲压工艺参数为压边力45 kN、模具零件间隙2 mm、摩擦系数0.06。

(4)在被冲压板材、凹模和凸模上涂适合的润滑剂,不仅提高零件的成形质量,同时降低模具的磨损程度。