基于CAM的双圆弧齿轮建模及数控加工集成研究

黄成,徐恺,李阁强,韦智博

(河南科技大学 机电工程学院,河南 洛阳 471003)

0 引 言

齿轮泵在液压系统中有着广泛的应用[1],双圆弧齿轮泵[2]相对传统渐开线齿轮泵具有良好的承载能力、流量脉动平稳、噪声小等优点。双圆弧齿轮泵的转子采用双圆弧螺旋斜齿轮,其基本端面齿形一般由上下两段圆弧通过一段过渡曲线连接而成,国内一些学者对不同的过渡曲线进行研究[3,4],通过改变齿形的方式进一步改善流量脉动及噪音问题,并取得了大量的研究成果。为实现对零件建模及加工,参考文献[5]通过分析鞋底模具型腔板特殊位置和曲面的加工难点,制定了相应的加工路线,采用UG NX CAM模块完成编程及仿真切削。参考文献[6]通过MATLAB软件对鞍形曲面数学模型进行编程运算,生成数学模型的关键点,并利用UG中点生成面的命令完成鞍形曲面精确的三维实体模型的建立。同时,随着仿真加工技术的进步,使用仿真加工软件对加工程序进行了优化和验证,以减少加工误差、过切、碰撞等现象的发生,且机床加工结果表明符合预期要求,减少了机床加工所产生的问题[7-9]。

为了在满足使用要求的前提下提高齿轮加工效率,首先设计了渐开线形式的过渡曲线双圆弧螺旋齿轮,根据齿形参数采用UG12.0软件对齿轮进行三维建模,在CAM模块进行仿真加工[10],使用UG后处理模块生成CN加工程序,最后在Vericut中进行铣削仿真加工,验证了设计的合理性和数控加工程序的正确性,对螺旋类及不规则形状齿轮的建模及加工提供一定的参考价值。

1 双圆弧齿轮精确建模及运动仿真

1.1 渐开线型双圆弧螺旋齿轮参数化建模

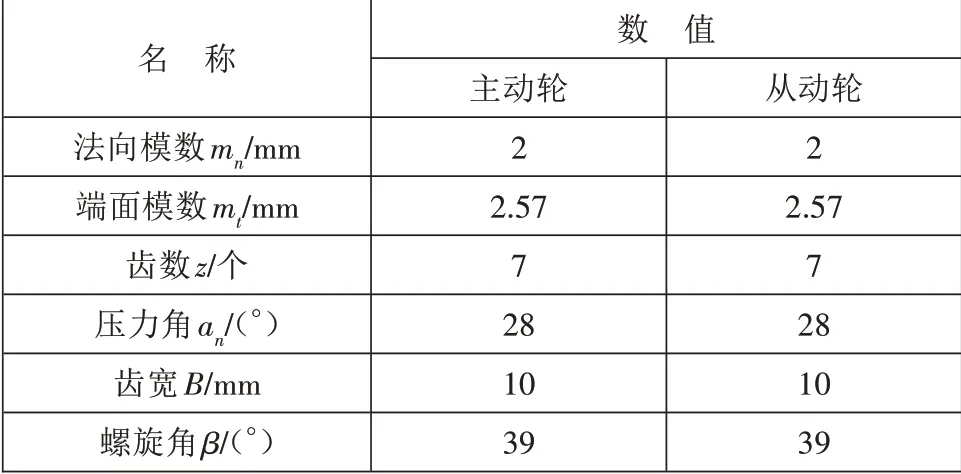

渐开线型双圆弧螺旋齿轮端面齿形与模数、齿数、压力角及齿宽有关,结合齿轮基本关系,给定齿轮基本参数如表1所示。

表1 渐开线齿轮参数

受限于UG等软件对曲线的绘制能力,在MATLAB中生成两相邻齿轮间的渐开线过渡曲线,并将渐开线中的点以.dat格式文件输出,基于表1中的齿轮基本参数,编写渐开线生成程序及坐标输出程序如下:

u=0:0.01:0.5*pi;%渐开线周期

an=28*pi/180;%法向压力角

at=atan(tan(an)/cos(beta));%端面压力角Rb=(D*cos(at))/2;%基圆半径

theta0=tan(at)-at+pi/z/2;%渐开线角度参数

D=mt*z;%分度圆直径

r=Rb*(at+theta0-tan(at));%齿顶(根)圆弧半径

x=u.*Rb.*cos(u-theta0)-Rb.*sin(u-theta0);

y=u.*Rb.*sin(u-theta0)+Rb.*cos(u-theta0);

plot(x,y);%绘制渐开线

grid on;

fid1=fopen('D:JKX.dat','w');%坐标输出位置

count=fprintf(fid1,'%f, ',x,y);%坐标输出

fclose(fid1);

为使线型更加精确,输出坐标点较多,表2所示为部分坐标点数据。

表2 渐开线部分点坐标

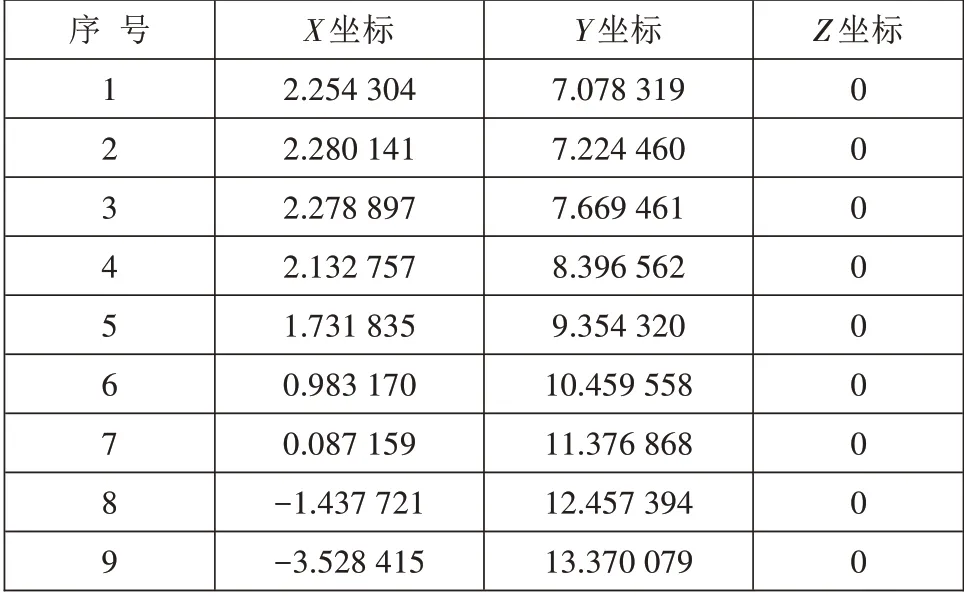

在UG中通过创建表达式定义齿数、模数、压力角等齿轮基本参数,通过表达式计算齿顶圆直径、基圆直径等参数,使用UG表达式可准确画出齿轮的几何尺寸位置,上圆弧与下圆弧圆心均落在以O为圆心的分度圆上,分度圆和上、下两圆弧半径分别为R和r。双圆弧螺旋齿轮端面齿形形成过程如图1所示。

图1 渐开线端面齿形形成过程

渐开线型双圆弧齿轮的单个齿形由渐开线BC将上、下两段圆弧CD和AB光滑连接,在UG中以“通过点”的方式将渐开线导入,使用修剪、镜像、阵列等命令可实现渐开线齿轮端面齿形的绘制,在三维建模软件UG12.0中使用螺旋线扫掠建立三维模型:依次选择“菜单-插入-曲线-螺旋”,在方位中指定坐标系并设置螺旋角,在“大小”选项中选“直径”,规律类型设置为恒定值18 mm,螺距类型恒定,其值由公式(1)确定,计算结果约为70 mm。

其中,L为螺距,mm;D为分度圆直径,mm;β为螺旋角,(°)。

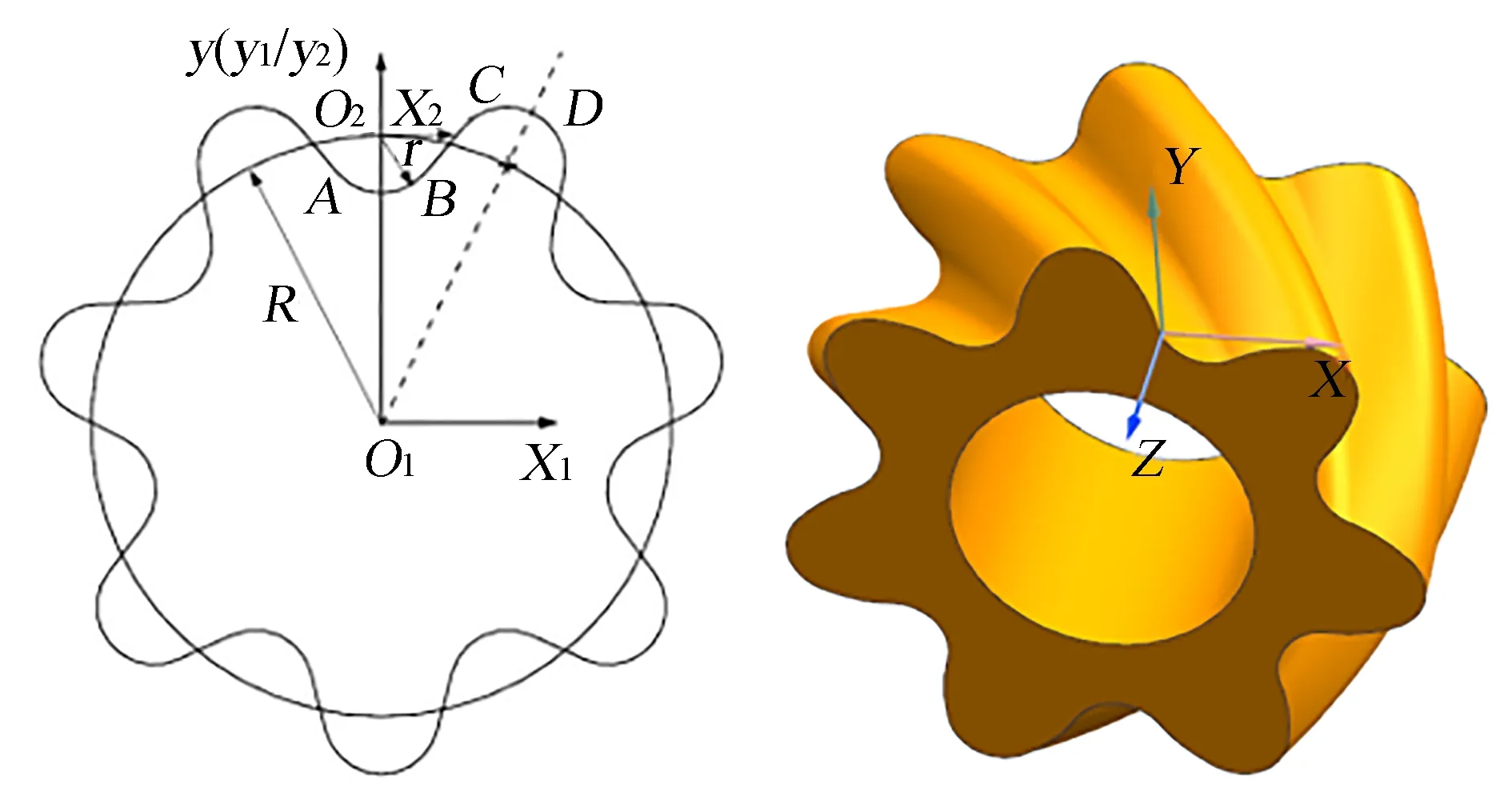

螺旋线长度选项设置为“限制”,设置起始限制为0,终止限制为10 mm,点击确定生成螺旋线,同样的方法在分度圆上生成3条螺旋线;再依次选择“菜单-插入-扫掠-扫掠(通过引导线扫掠截面来创建体)”,截面选中齿轮的端面齿形线,引导线依次选择所作的3条螺旋线,点击确定生成双圆弧斜齿圆柱齿轮三维模型。同理,将螺旋角改为负值,按上述方法可建立双圆弧螺旋齿轮泵转子系统中的从动齿轮。双圆弧齿轮端面齿形及三维模型如图2所示。

图2 齿轮端面齿形及三维模型

1.2 运动仿真

在UG软件中新建装配模型,选择“添加部件”,将主动轮和从动轮导入,添加端面对齐约束、接触约束和齿轮轴平行约束实现两齿轮装配,在应用模块选择运动新建仿真,环境中分析类型选择运动学,依次为2个齿轮添加连杆,点击接头选项创建2个运动副并将主动轮的齿轮副添加多项式驱动,将创建的2个齿轮副设定为齿轮耦合副,在解算方案中设定时间和步数,点击确定和求解,可在结果中查看运动仿真动画。齿轮运动仿真结果表明,在齿轮啮合过程中未产生干涉现象,齿轮啮合平稳,啮合过程如图3所示。

图3 转子副齿轮啮合过程

2 仿真加工

2.1 UG后处理

在UG软件中,CAM模块涵盖多种加工方式,如数控铣削、数控车削、线切割及电火花加工等,不同的加工方式生成对应的数控程序以及刀路轨迹,其中数控铣应用最为广泛,在铣削加工方法上有平面铣(mill planar)、型腔铣(mill cavity)、固定轴曲面轮廓铣(contour fixed)、可变轴轮廓铣(contour variable)等。

将建立的双圆弧螺旋齿轮三维模型导入UG软件的应用模块,选择“加工”进入加工环境,在CAM会话中选择多轴铣削,创建球头铣刀,为保证不产生过切,刀头直径应小于端面齿形圆弧的直径,因此加工选用球头铣刀的球头直径定为φ1 mm,锥角为0,长度为50 mm,刀刃长度为6 mm,球头铣刀为整体式结构。

在加工环境中刀具类型选择所创建的“球头铣刀”,指定部件为“双圆弧螺旋齿轮模型”,指定毛坯为“包容圆柱体”,半径偏置0.2 mm,驱动方法选择“曲面区域”,矢量选择“刀轴”,刀轴选择“远离直线”,由于去除余量较少,可将粗加工加工余量设置为0.03 mm,进行精加工时,设置加工余量为0,给定适当的进给率,并将机床主轴转速设为1 200 r/min,单击下方的生成即可生成加工的刀路轨迹,生成精加工的刀路轨迹如图4所示。

图4 精加工刀路轨迹

UG提供了良好的加工过程可视化操作,确定刀路轨迹后可进行仿真过程的动画演示,该方法同时在软件中进行建模及数控加工,可确保程序的准确性。最终在工序导航器中进行后处理器的选择和程序输出位置选择,部分数控程序如图5所示。

图5 数控加工程序

2.2 Vericut铣齿仿真加工

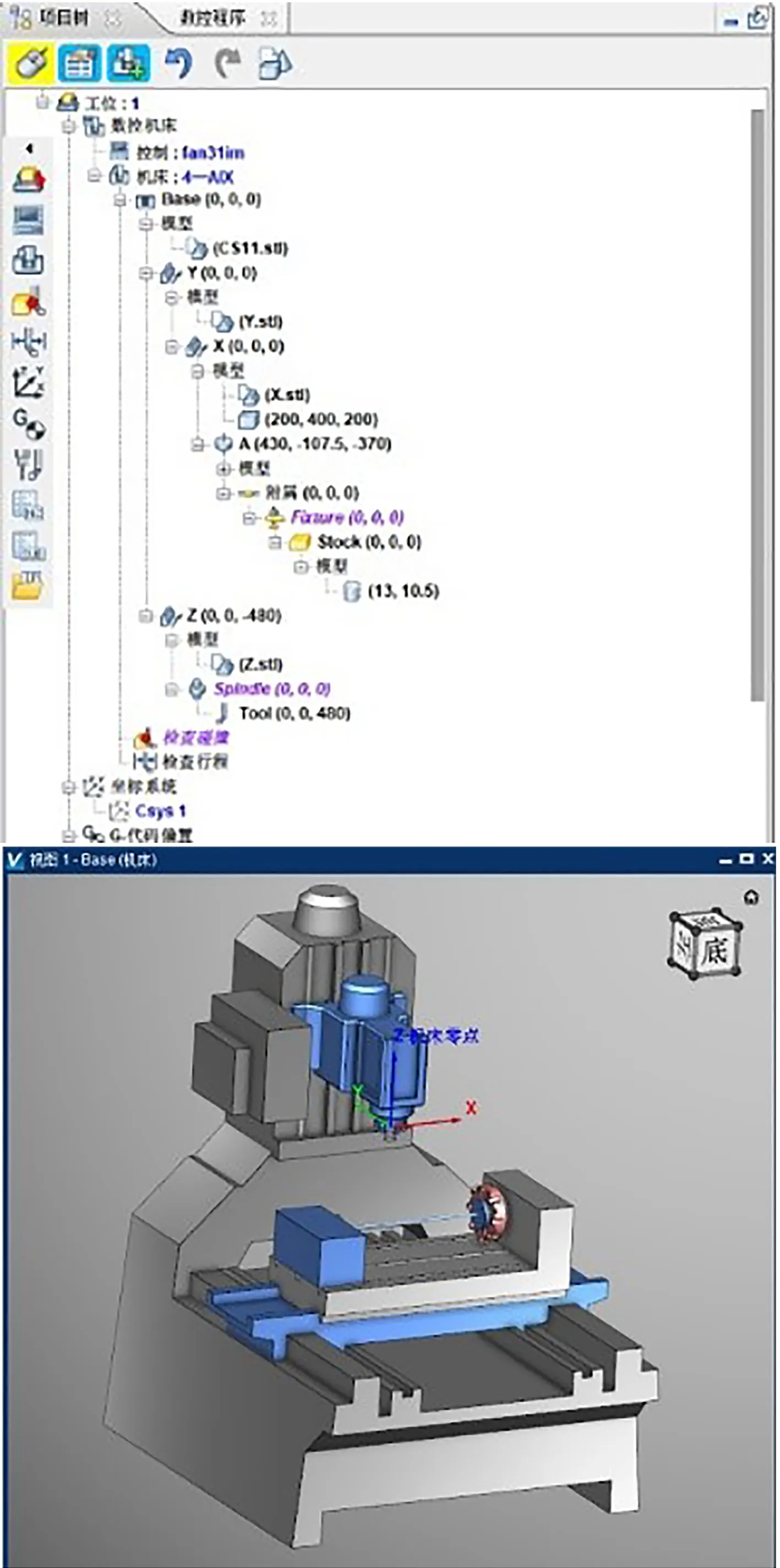

Vericut是一款强大的仿真加工软件,可原比例构建机床和毛坯等零件几何尺寸,在仿真过程中可自动检测机床和部件之间干涉、过切等错误信息,并在信息栏及日志文件中进行提示,用户可根据提示信息重新构建机床及刀具或优化数控程序,同时,Vericut软件有FANUC、SIEMENS、HEIDENHAIN等控制系统文件可供选择,在机床加工前进行数控仿真加工可减少因设计不合理等原因造成的加工事故,同时用户可使用软件所提供的程序优化功能,提高加工效率。铣齿机床结构拓扑关系及模型如图6所示。

图6 铣齿机床结构拓扑关系及模型

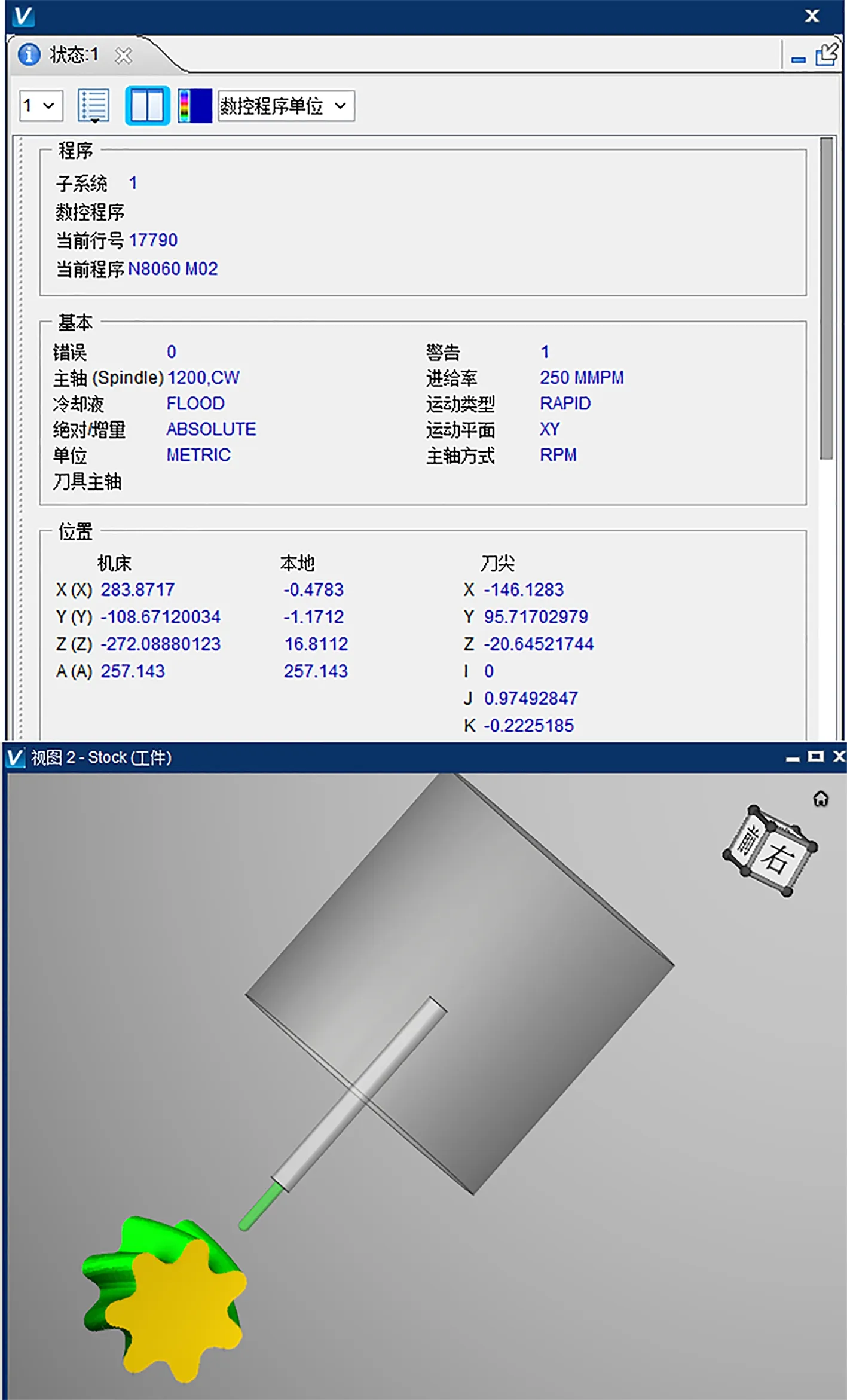

在双圆弧螺旋齿轮仿真加工过程中,将数控铣床模型导入Vericut 9.2中,根据加工需要选用fan31im.ctl文件作为铣床的控制系统。在项目树对应结构下添加零件毛坯,添加刀具为创建的球头铣刀,球头直径为φ2 mm、刃长为20 mm,设置加工坐标系统,将UG后处理器输出的NC程序添加到数控程序中,各种仿真条件设置完成后可单击开始键进行仿真加工。Vericut软件提供了良好的可视化加工过程,在加工前通过开启状态窗口,对加工过程进行错误监视,加工中状态窗口信息及工件视图如图7所示。

图7 加工中状态窗口及工件视图

根据状态监视窗口及日志文件,仿真加工过程中未出现碰撞和过切等警告,证实了数控程序及仿真加工的正确性。

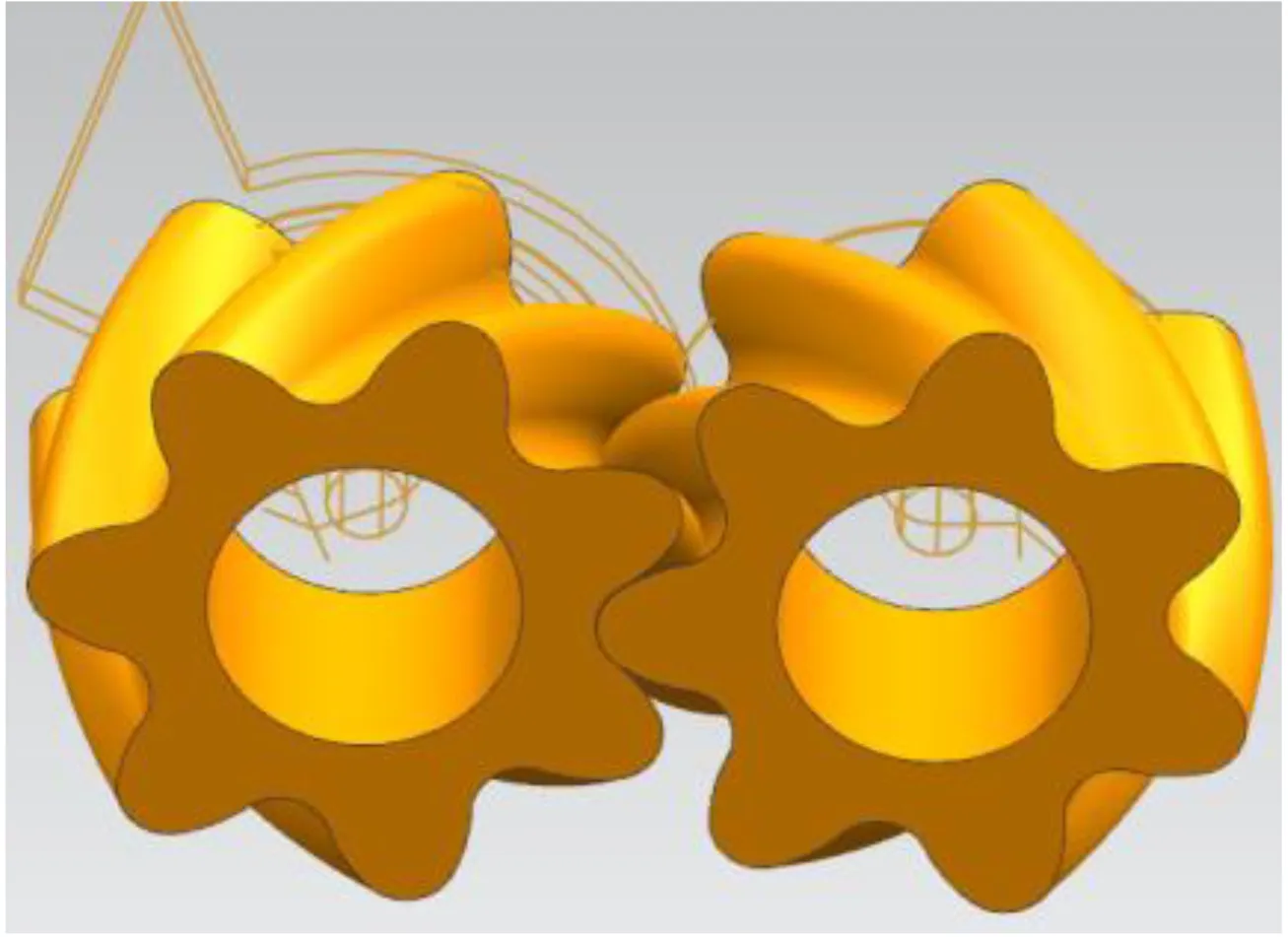

3 双圆弧齿轮3D打印模型

采用极光尔沃A8工业级3D打印机打印齿轮的三维模型,材料选用尼龙材质,可以清晰地看出等双圆弧齿轮齿廓形状和结构[11],验证结构和建模的合理性。将UG生成的三维模型以STL格式导入3D打印机,按照1∶1的比例打印的双圆弧齿轮模型如图8所示。

图8 双圆弧齿轮模型

4 结束语

采用几何和MATLAB编程的方式,生成了渐开线型双圆弧螺旋齿轮的过渡曲线,采用UG12.0和MATLAB软件实现了对渐开线过渡曲线形式的双圆弧齿轮的参数化建模和运动仿真,通过3D打印技术验证了齿轮设计及建模合理性。

使用UG12.0软件CAM模块对双圆弧齿轮模型进行数控加工,生成了刀路轨迹,通过后处理器得到NC数控程序。通过导入数控机床模型、控制系统、数控程序,定义毛坯和刀具等,进行仿真环境的搭建,在Vericut数控仿真平台进行双圆弧螺旋齿轮仿真加工。结果表明,采用数控铣削加工双圆弧螺旋齿轮的刀轨路径规划、数控程序以及刀具模型满足加工条件,验证了双圆弧螺旋齿轮数控仿真加工的正确性。