巨型危岩体预加固研究

张治平,夏志雄,杨诗源,袁 坤

(1.铁科院(深圳)研究设计院有限公司,广东 深圳 518063;2.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081)

危岩体是指受自身重力、地震、风化、结构面等作用的高陡边坡或陡崖上的不稳定岩体[1-2]。山区铁路,特别是我国西部山区铁路危岩体已经成为威胁铁路行车安全的主要地质灾害之一[3],而巨型危岩体(通常指体积超过10 000 m3的危岩体)由于所处位置高、体积巨大,对铁路行车安全危害更大。一旦巨型危岩体发生崩塌,其冲击能量足以使原有的防护措施失效,轻者造成铁路行车中断,重者导致列车倾覆或严重的人员伤害[4]。

据调查和统计,截至2020 年底,成都局集团公司管辖范围内分布有危岩体的山坡共计2 588个,危岩体12 399 处。按照危岩体风险等级划分标准,危岩体Ⅰ类70处,占0.6%;Ⅱ类7 287处,占58.8%;Ⅲ类5 042处,占40.6%。拉林铁路现有危岩区33 处和隧道进出口仰坡顶危岩体22处,按照风险等级划分标准,Ⅲ类危岩体共22处,占40%,Ⅳ类危岩体33处,占60%。高海拔铁路某段沿线高位危岩体分布广,大者易形成大(巨)型山体崩塌,小者易形成各种类型的高位落石;从目前调查统计的约230 余处危岩体情况来看,危岩体体积之大,危害之严重,整治之难度,工程风险之高,超出以往任何一条山区铁路。

目前对危岩体的整治方法和手段有限,根据技术措施可分为2 类:主动防护体系和被动防护体系。主动防护体系旨在提高危岩体的稳定性,防止其发生崩塌,主要措施包含爆破清除、原位加固,原位加固措施包含锚固[5]、支顶、注浆、主动防护网、导石网等[6-7]。被动防护体系旨在设置防护结构拦截和阻止落石破坏保护对象,主要措施包含棚洞[8]、拦石墙[9]、落石槽、柔性被动防护网[10]等。

对于小型危岩体,上述2 种措施均可以实行,且由于被动防护措施费用低、工期短、施工受限少,成为小型危岩体整治的主要方法。但对于巨型危岩体,目前整治的方法只有2种,一是爆破清除,二是进行原位锚固加固。在大多数情况下,因受危岩体下方既有铁路线运营或其他建构筑物的影响,爆破清除往往无法实施。随着锚固技术的发展,越来越多的巨型危岩体采用原位锚固技术进行加固。

由于大多数巨型危岩体已处于欠稳定状态,在自然力(如:大风、暴雨和地震力)和施工荷载(如:锚固工程施工时的振动冲击、裂缝注浆体的压力、附着在危岩体上的脚手架及施工平台荷载等)的作用下极易诱发倾覆、错断或滑移式崩塌,使得施工过程中的安全无法保证,从而导致灾害性事故发生或危岩体整治工程无法实施。目前对危岩体的预加固缺乏相关的研究,预加固措施有限,特别是巨型危岩体没有预加固的工程先例。

本文以渝怀铁路白马隧道进口仰坡上方的1#巨型危岩体为研究对象,基于现场勘察数据,结合离散元和极限平衡法,进行巨型危岩体的预加固研究。成果可为危岩体加固设计提供依据。

1 白马隧道1#巨型危岩体

1.1 位置

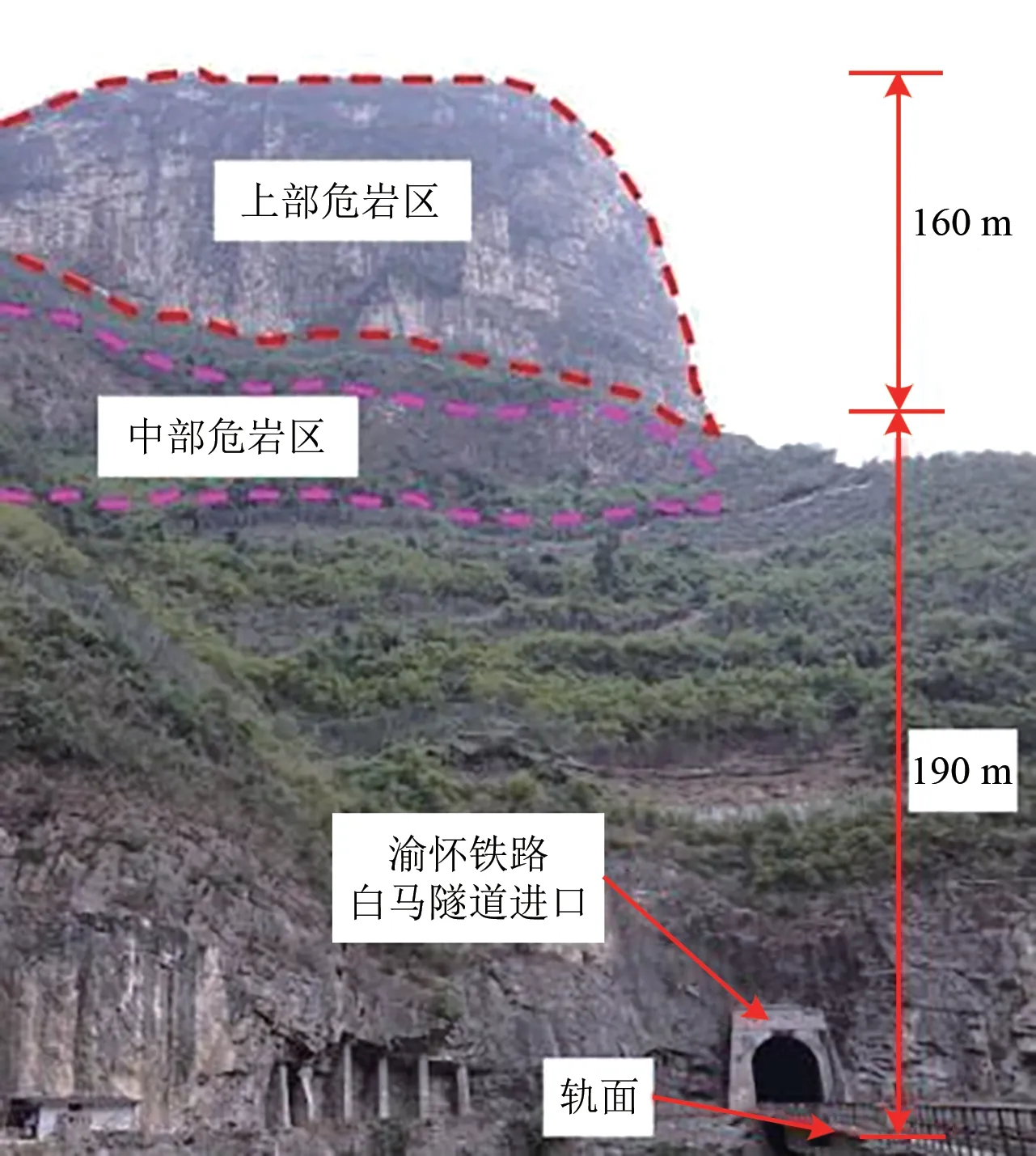

白马隧道1#巨型危岩体位于重庆武隆乌江边上渝怀铁路K158+837白马隧道进口仰坡上方的上部危岩区;上部危岩区呈近乎直立的陡壁山体,总高度约160 m,其最底部距离下方铁路轨道的垂直高度达到190 m,如图1所示。

图1 白马隧道进口仰坡危岩体分布

1.2 形态和规模

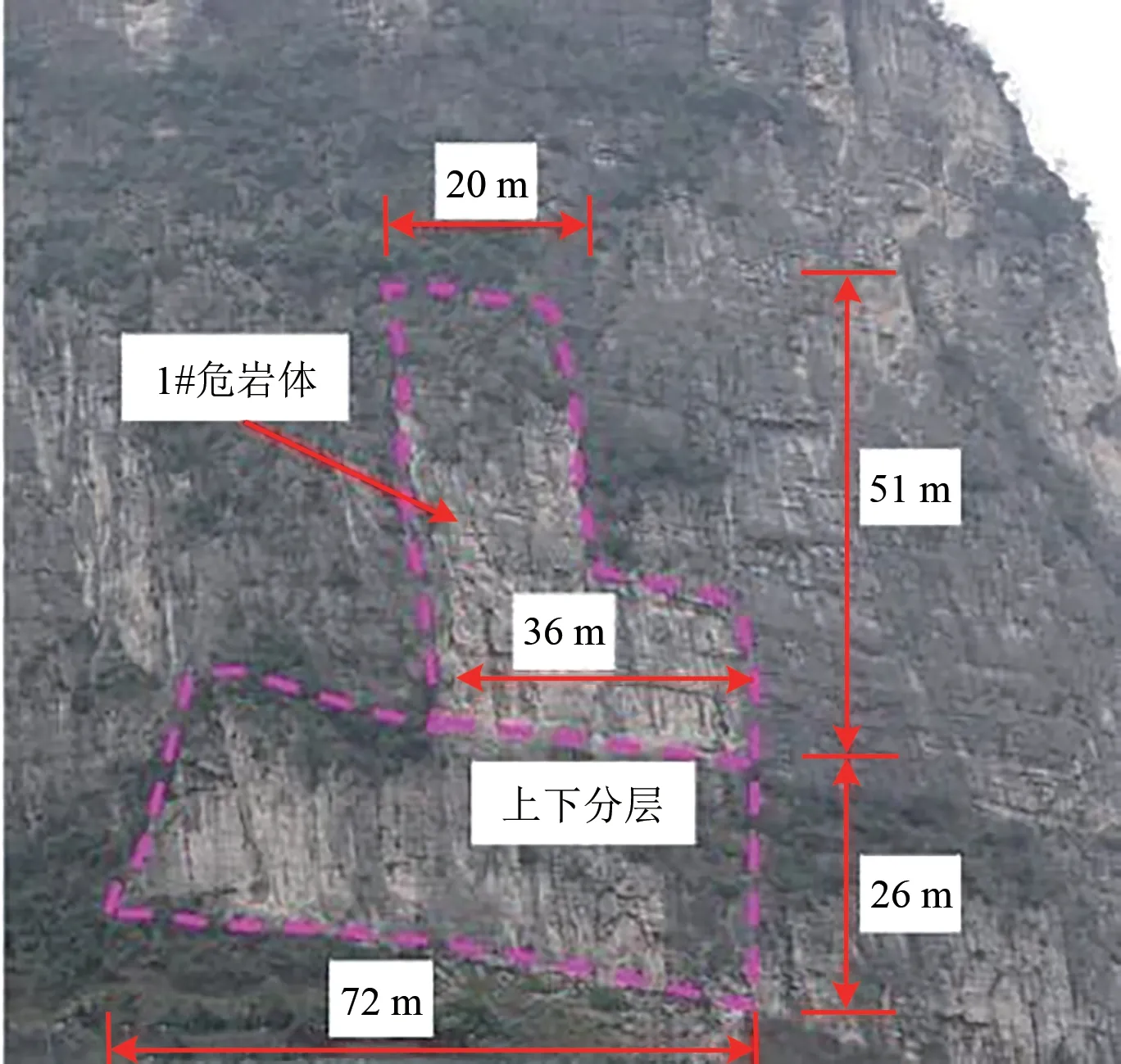

1#巨型危岩体位于上部危岩区的右侧下部,高陡近直立,背后大部分岩体已脱离母岩,已经处于一个明显向外倾倒的形态。危岩体最宽部位达72 m,高约77 m,可见表层平均厚度约4.4 m,潜在深层厚度更大。危岩体总方量经测算约11 650 m³,属于典型的高位巨型危岩体,其规模之大实属国内外罕见。

通过现场调查及航拍资料判断:1#巨型危岩体大致分上下2层,分层位置在中间灌木相对茂密处。下层宽度约72 m,高度约26 m;上层底部宽度约36 m,顶部宽度约20 m,高度约51 m。危岩体的形状呈现出下大上小,近似“靴子”形状,如图2所示。

图2 1#巨型危岩体的原始形态

1.3 岩性及构造

根据对1#巨型危岩体的勘察,岩体的岩性主要是灰岩,其中夹杂着页岩以及泥岩。

危岩体上层主要存在3 组结构面,第1 组结构面(J11)是与坡面近似平行的陡倾结构面,倾向290°~310°,倾角84°~88°,依附此结构面,岩体卸荷并逐渐松动变形出现平行于坡面的后缘大裂缝;第2 组结构面(J12)近似水平,结构面的产状为331°∠3°;第3组结构面(J13)近似垂直,产状为32°∠87°。岩体被这3 组结构面切割为类似矩形的破碎岩体。

危岩体底部存在缓倾结构面①140°∠26°,压性,含软弱夹层,如图3(a);非贯通结构面②310°∠44°,293°∠59°,如图3(b)和(c)。下层危岩体与母体及底部①和②组结构面的连接强度较低。

图3 1#巨型危岩体底部主要结构面

2 1#巨型危岩体危害性分析评价

2.1 裂缝和变形特征

通过近距离观察1#巨型危岩体的后缘裂缝可以发现,由于受到节理组J11 的切割作用,导致危岩体后缘不断张开,裂缝的倾角近乎垂直,裂缝张开宽度随着危岩体的高度变化,自距离危岩底部48 m 处至77 m(危岩顶部)处,后缘裂缝的张开度由40 cm 扩展至145 cm。此外,裂缝间存在着许多充填岩块,这些岩块已经完全脱离母岩,被节理切割成不同大小的块体。在危岩体右侧裂缝中未存在较明显的充填物质。但在距离危岩体顶部约5 m的部位,有明显的大块岩石掉落,掉落岩石卡在危岩体与母岩之间,如图4所示。初步判断是由于危岩体初始阶段的不断变形,在向下错落(或向外倾倒)的过程中,逐渐在大石块部位发生弯折,大石块上部危岩体逐渐靠在后侧母岩上。

图4 1#巨型危岩体裂缝

由于危岩体的上层已经脱离母岩,受较大后缘裂缝和3组主要结构面的影响,且上下层分界位置上方岩体存在倾向临空的结构面,局部渗水现象明显,如图5所示。岩体挤压错动迹象明显,因应力集中而岩体破碎,已形成剪出破坏裂缝。因此,在地震、降雨、根劈及溶蚀作用下岩体进一步软化,极易发生沿上层底部缓倾结构面的滑移式或倾倒式破坏。

图5 1#巨型危岩体的潜在滑移(倾倒)位置

危岩体下层存在缓倾较贯通和较不贯通2 组结构面,底部还存在软弱夹层及与坡面平行的陡倾结构面,并依附此结构面生成贯通裂缝;虽然底部危岩体与母体还未完全脱离,但连接强度较低,易发生压溃式破坏,并极易发生沿底部近乎水平的缓倾结构面的滑移式崩塌。

除裂缝后缘的充填岩块外,危岩体表层存在一些较小的松散岩块,部分块石局部已经出现了向下掉落的现象,并形成了探头石,这些探头石由于所处位置较高,随时有崩塌掉落的危险,对于下面铁路的行车安全也具有较大的威胁,特别是随着时间的推移,危险性在不断地提高。

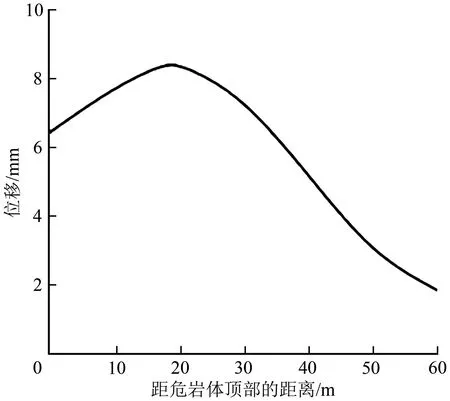

依据1#巨型危岩体上监测点的变形监测数据,得到的1#巨型危岩体表面位移监测曲线如图6 所示。危岩体从上至下位移先增大然后出现减小,在距离顶部18 m 的位置,岩体的位移达到最大;在距离顶部60 m 的位置,岩体的位移最小;这与上述分析的在危岩体上部有向山侧倾倒的趋势相一致。

图6 1#巨型危岩体表面位移监测曲线

2.2 危害性评价

经综合分析评定:1#巨型危岩体处于欠稳定状态,一旦失稳必将产生崩塌落石,为了分析崩塌落石产生的冲击能量大小,采用RFA 崩塌落石分析软件分析坡面的落石情况,选取分解后约50 m3大小的岩块进行崩塌失稳运动分析,包括崩塌落石的弹跳高度、运动速度和冲击能量。由分析计算结果可知:崩塌落石运动中产生的最大弹跳高度为24 m,最大冲击能量约为160 000 kJ,崩塌落石最大冲击速度约为45 m·s-1,崩塌落石落点大部分停留在边坡下部位置,部分崩塌落石运动至铁路桥面区域。崩塌落石运动至铁路桥面区域附近时弹跳高度为10~24 m,冲击能量为90 000~130 000 kJ,冲击速度为28~34 m·s-1。由此可见,1#巨型危岩体一旦出现破坏,将无法通过技术手段拦截,崩塌落石入侵铁路桥面的可能性极大,一般的被动防护网和拦石墙很难对其进行有效阻挡。极易造成隧道口桥梁破坏和铁路行车中断,严重威胁到列车及人员的生命安全[11]。

1#巨型危岩体整治已刻不容缓,由于线路绕避方案工期长,投资大,通过综合分析和比较,设计方案最终采用原位锚固技术对危岩体进行加固整治。由于危岩体体积巨大,所处边坡高陡,施工条件异常恶劣,本身已处于欠稳定状态,整治施工过程中极易诱发失稳破坏。因此其整治难度巨大,如何保证原位整治工程实施过程中1#巨型危岩体的稳定,成了一个最大的难题。

3 1#巨型危岩体稳定性分析和计算

运用离散元分析软件和极限平衡法对1#巨型危岩体的稳定性进行分析和计算。

3.1 离散元法

采用UDEC 离散元分析软件[12-13],对1#巨型危岩体的位移和速度进行数值计算。

计算模型高为84.52 m,宽为32.69 m。危岩体通过三角形网格进行划分,三角形网格的最大边长为4.5 m,并将其假定为具备各向同性的弹性体,其材料参数取值如下:密度2 730 kg·m-3、体积模量35 GPa、剪切模量10 GPa。

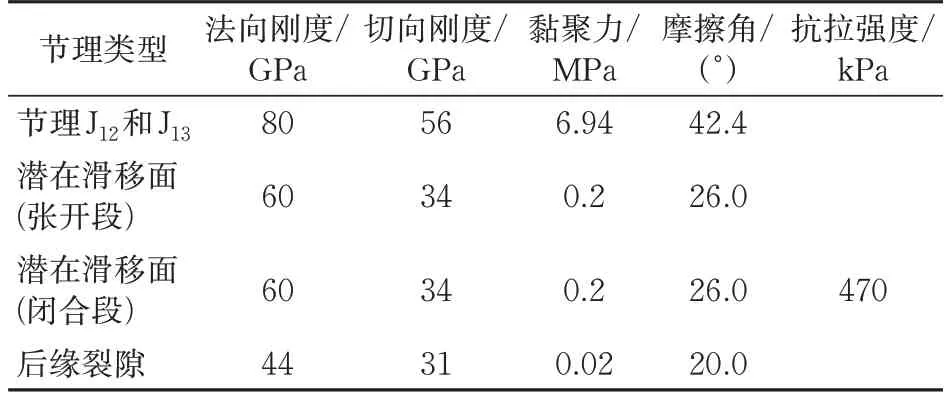

计算模型中的结构面按照节理(J12)、陡倾节理(J13)、危岩体后缘裂隙和潜在滑移面处的裂隙分别进行模拟。危岩体后缘裂隙根据其实际情况划分为黏结段和张开段,考虑到母岩的稳定性状态良好,张开段约束其横向及竖向速度,黏结段不施加约束。由于潜在滑移面处有渗水现象,存在多处水痕,因此将整个滑面划分为闭合(黏结)段和张开段。上述结构面采用M-C 失效准则,数值计算模型如图7所示,计算参数设置见表1。

表1 结构面参数

图7 1#巨型危岩体数值计算模型

计算模型的左侧和底部采用固定边界约束。在地应力平衡后,采用强度折减法计算模型安全系数。在上述计算参数条件下,其安全稳定系数计算结果为1.06,判定1#巨型危岩体处于欠稳定状态。

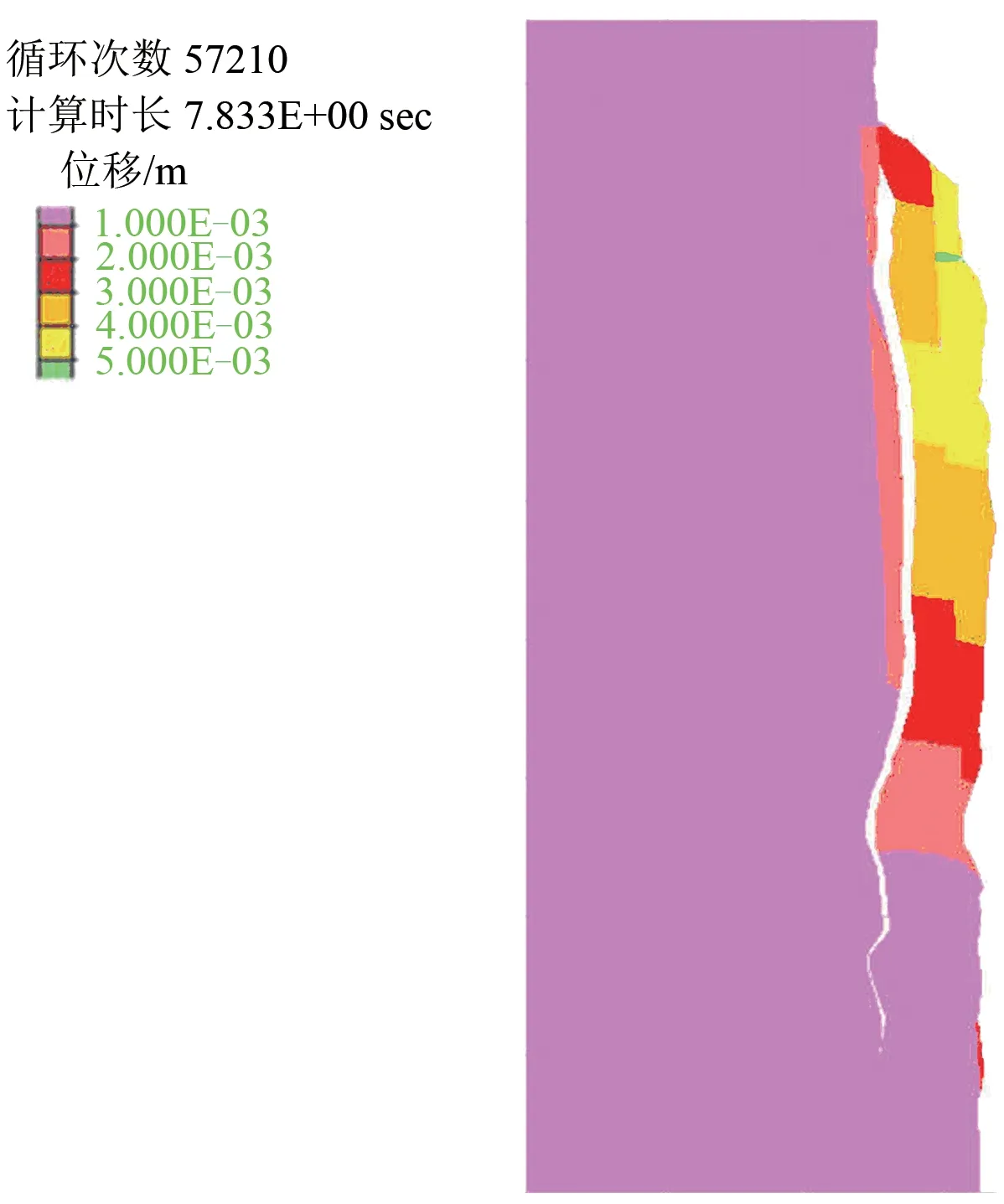

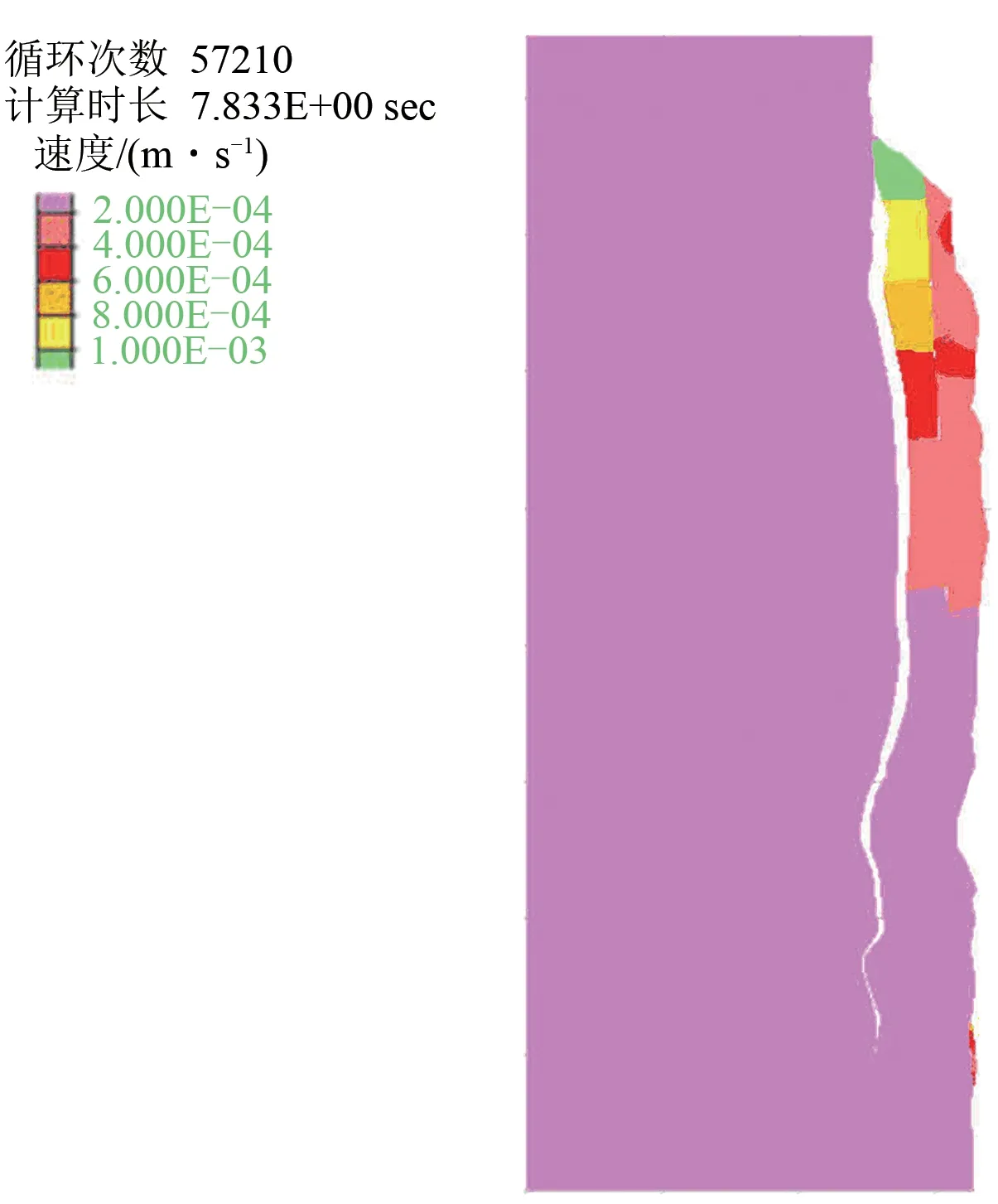

1#巨型危岩体数值计算位移云图和速度云图如图8和图9所示。

图8 1#巨型危岩体数值计算位移云图

图9 1#巨型危岩体数值计算速度云图

从图8 可以看出:最大位移位于危岩体中间位置,但是此时整体位移相对较小。从图9 可以发现:最大速度在危岩体最上部,越往下速度越小。由此表明1#巨型危岩体易于沿着下侧部位发生倾倒,现阶段处于一种欠稳定状态。

3.2 极限平衡法

为了对1#巨型危岩体的受力及变形特征进行分析,根据危岩体的现场特征,绘制出了其正视图以及中间部位的典型剖面图,如图10所示。

图10 1#巨型危岩体断面图

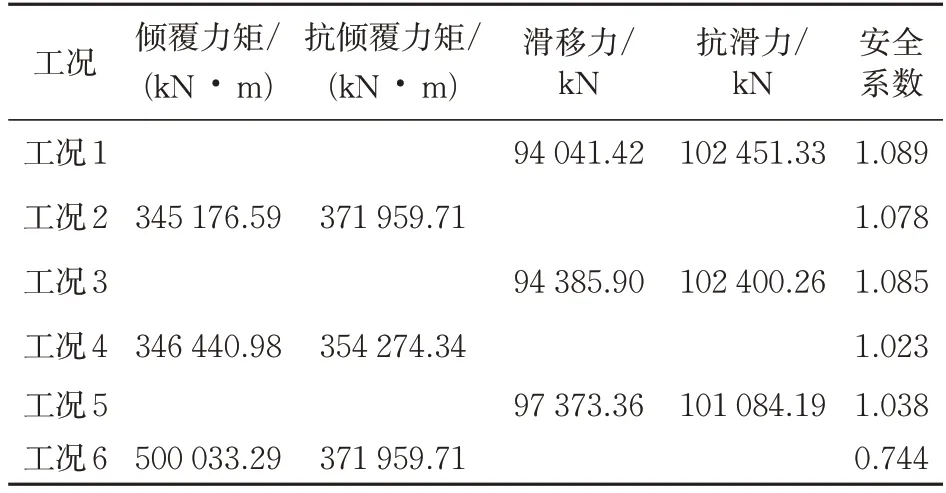

由于离散元方法为二维分析方法,且不方便计算外倾力矩等信息,因此采用极限平衡法对图10所示断面进行计算。由于无法考虑节理组的影响,因此仅考虑了后缘裂隙及潜在滑移面的影响。利用极限平衡法,共分析计算了6种不同工况条件下的安全系数及倾覆力矩或滑移力。具体工况为

工况1:自重作用,滑移式破坏

工况2:自重作用,倾倒式破坏

工况3:暴雨作用,滑移式破坏

工况4:暴雨作用,倾倒式破坏

工况5:地震作用,滑移式破坏

工况6:地震作用,倾倒式破坏

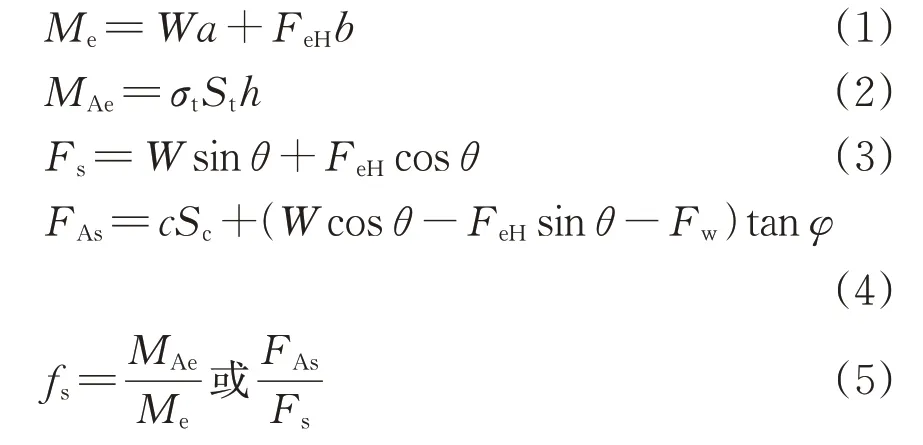

危岩体的倾覆力矩Me、抗倾覆力矩MAe、滑移力Fs、抗滑力FAs和安全系数fs的计算公式如下。

式中:W为岩体的重力;a为岩体质心到倾倒所绕轴线间的距离;FeH为岩体所受的水平地震力;b为水平地震力作用点到倾倒所绕轴线间的距离;σt为抗拉强度;St为黏结面积;h为黏结段中心点到倾倒所绕轴线间的距离;θ为滑移面与水平面间的夹角;c为黏聚力;Sc为黏结段的面积;Fw为裂隙水压力;φ为内摩擦角。

自重作用及地震作用下,裂隙充水系数取1/3,岩体密度取2 730 kg·m-3,抗拉强度取470 kPa;暴雨作用下,裂隙充水系数取2/3,岩体密度取2 740 kg·m-3,抗拉强度取448 kPa;地震力水平系数按多遇地震条件取0.05,其他参数取值见表1。

需要说明的是,倾覆力矩及滑移力等数值的计算为三维模型计算,但由于原模型质心的计算过于复杂,因此对模型进行了一定的简化,主要表现在厚度的均匀性,如上部块体左侧厚度均设置为5 m,右侧设置为3 m,下部块体均设置为3.5 m,最终潜在倾倒轴线之上的岩体体积为5 619.255 m3,整个岩体的体积为11 723.868 m3,与现场的测量估算值基本相符。

各工况下安全系数及外倾力、滑移力计算结果见表2。

表2 计算结果

由表2 可以得出:相同工况下,倾倒式破坏的安全系数均小于滑移式破坏的安全系数,即发生倾倒破坏的可能性略高于滑移式破坏。最不利工况为地震条件下的倾倒式破坏,该失稳模式下的安全系数仅为0.744。

4 1#巨型危岩体预加固

通过对1#巨型危岩体的综合调查评估和稳定性计算分析,该巨型危岩体目前处于欠稳定状态,在不利工况或加固施工荷载扰动下,极易产生倾倒式或滑移式破坏,必须采取预加固措施,确保危岩体加固工程的安全实施。

巨型危岩体预加固首先需要确定预加固区域和范围,分析计算其预加固力及各项参数,然后根据现场环境条件按照尽量少扰动、易于施工和安全经济的原则选择合适的预加固措施。

4.1 预加固区域和范围

由于1#巨型危岩体整体处于欠稳定状态,均需进行预加固,因此预加固区域和范围确定为整个1#巨型危岩体,包括上部和下部区域,即图2所示范围。上部区域的预加固作用主要为抗滑和抗倾倒,下部区域的预加固作用为抗滑。

4.2 预加固力的计算

根据稳定性分析计算结果:发生倾倒破坏的最不利工况为地震作用下(工况6),其倾覆力矩Me为500 033.29 kN·m,抗倾覆力矩MAe为371 959.71 kN·m,安全系数为0.744;发生滑移破坏的最不利工况为地震作用下(工况5),其滑移力Fs为97 373.36 kN,抗滑力FAs为101 084.19 kN,安全系数为1.038。

参考相关技术规范[15]要求,预加固措施的安全稳定系数fsT取1.15。

因此,预加固措施需提供的抗倾覆力矩M抗为

由式(6)可得M抗为203 078.57 kN·m。

预加固措施需提供的抗滑力F抗为

由式(7)可得F抗为10 895.174 kN。

4.3 预加固方案确定

预加固方案应根据现场实际条件选择易于施工并能保证施工安全。由于抗倾覆力矩和抗滑移力较大,必须采用足够强的预加固处理措施;同时预加固措施施工应尽量不扰动危岩体。

根据1#巨型危岩体的实际情况,选择大型钢丝绳捆绑措施,同时辅以裂缝注浆措施,确保预加固处理的效果,保证原位锚固措施的安全和顺利实施。

1)钢丝绳捆绑

1#巨型危岩体采用上部水平捆绑钢丝绳抵抗危岩体的外倾覆破坏,下部采用水平钢丝绳和竖向钢丝绳捆绑相结合防止危岩体沿下部底层的滑移破坏。

根据1#巨型危岩体原位锚固工程设计方案中锚索的横向和竖向间距均为3 m,为了施工方便和不影响后期原位锚固工程的施工,水平捆绑钢丝绳的间距确定为3 m,沿危岩体高度方向共设置26道水平捆绑钢丝绳,最大水平捆绑长度为85 m;同时,在危岩体下部左侧设置9 道竖向捆绑钢丝绳,如图11所示。

图11 钢丝绳捆绑布置图

(2)裂缝注浆

1#巨型危岩体背后的裂缝采用M30 纯水泥浆注浆封闭,一是能有效提高危岩体的抗倾覆和抗滑移能力,二是能够保证后期原位整治工程的加固效果。

4.4 预加固参数计算

预加固方案确定后,应根据1#巨型危岩体安全稳定的需要,在满足抗倾覆力矩和抗滑力要求的前提下,合理选择钢丝绳的型号,计算确定钢丝绳直径及锚固深度。

危岩体上部潜在倾倒所绕轴线以上的第12~26 道水平捆绑钢丝绳用于增加危岩体的抗倾覆力矩,由于这部分所捆绑的危岩体背后裂缝已全部贯通,危岩体已完全脱离母岩,因此不考虑该部分水平捆绑钢丝绳对整个危岩体的抗滑移作用;提供抗滑作用的为危岩体下部的第1至第11道水平捆绑钢丝绳和9道竖向钢丝绳。

1)危岩体上部抗倾覆钢丝绳捆绑力计算

上部钢丝绳捆绑力矩应大于或等于M抗。

上部最小钢丝绳捆绑力Fk上的计算公式为

式中:Hi为第i道捆绑钢丝绳离开倾倒轴线的高度;n1为倾倒轴线以上捆绑钢丝绳的数量。

由式(8)可得第12—第26道钢丝绳的最小捆绑力Fk为564.11 kN。

2)危岩体下部抗滑钢丝绳捆绑力计算

下部钢丝绳捆绑力应大于或等于F抗。

下部最小钢丝绳捆绑力Fk下的计算公式为

式中:n2为下部捆绑钢丝绳的数量。

由式(9)可得下部钢丝绳的最小捆绑力Fk下为544.76 kN。

3)捆绑钢丝绳的型号和直径确定

由于1#巨型危岩体上部捆绑钢丝绳和下部捆绑钢丝绳需要的最小捆绑力比较接近,故取最大值564.11 kN。根据钢丝绳的安全使用要求,钢丝绳的安全系数取3.5,据此确定钢丝绳的最大抗断力不小于1 974.38 kN。

根据钢丝绳通用技术条件[14],本次预加固选用了型号34(M)×7类、强度标准1 770 MPa和直径60 mm的钢芯钢丝绳,其最大抗断力为2 030 kN。

4)钢丝绳锚固深度

捆绑钢丝绳应锚固在1#巨型危岩体两侧稳定的岩体中,其锚固力按钢丝绳的最大抗断力2 030 kN取值。

钢丝绳在岩体中的锚固段长度为[15]

式中:K为钢丝绳抗拔安全系数,取2.6;Fak为钢丝绳的锚固力;D为钻孔直径,取0.13 m;frbk为黏结强度,取1 200 kPa。

由式(10)得La≥10.77 m。

考虑到1#巨型危岩体周边岩层表面裂隙较发育,深度较深,钢丝绳锚固深度统一取15 m。

4.5 预加固实施

巨型危岩体采用大型钢丝绳捆绑技术进行预加固,这在国内是首次采用。为了确保施工过程中1#巨型危岩体的稳定和施工安全,达到预加固的目的,因此预加固施工过程中,必须严格遵守相关设计规定和要求,并且在整个施工过程中做到尽量不扰动危岩体。其实施步骤如下。

1)铺设主动防护网

为防止危岩体表层较小的松散危岩和探头石崩塌掉落的危险,首先是对危岩体表面采用GPS2 型主动防护网对其进行整体防护,消除预加固实施时的安全隐患。

2)钢丝绳锚固

在危岩体两侧的稳定岩体上钻锚固孔,将钢丝绳锚固在稳定岩体中。锚固孔离开危岩体位置的距离应大于1.0 m,钻孔直径不小于130 mm,且钢丝绳在稳定岩体中的长度不小于锚固设计深度。

3)搭设脚手架

为钢丝绳捆绑和背后裂缝注浆搭设脚手架,提供施工平台。脚手架每次搭设的高度不超过6 m。

4)钢丝绳捆绑

待钢丝绳锚固孔内水泥浆液达到设计强度后,进行钢丝绳捆绑施工,将钢丝绳牢牢捆绑在巨型危岩体上,如图12所示。

图12 钢丝绳捆绑施工

钢丝绳连接应采用专用绳夹直接搭接的方式,搭接长度不短于3 m;每个搭接处采用8 个绳夹,相邻绳夹之间的距离不少于36 cm,钢丝绳尾端长度不短于20 cm。

钢丝绳连接时绳夹的压板应均匀分布在2 根钢丝绳上,即每根钢丝绳上均应保证有4个压板;钢丝绳在绳夹固定前至少保证有20 kN的预张拉力。

5)裂缝注浆

对已完成的钢丝绳捆绑部分以下的危岩体背后裂缝进行注浆,将张开的裂缝用水泥浆液封闭,如图13所示。

图13 危岩体背后裂缝注浆封闭

危岩体背后裂隙注浆每层注浆高度控制在3 m,下层裂隙注浆完成7 d后,方可进行上一层裂隙注浆,且不得超过已捆绑的水平钢丝绳的高度;注浆前应将裂缝两侧进行封堵。

6)变形监测

为了及时了解1#巨型危岩体在预加固施工过程中的变形情况,在危岩体上布设了一系列监测点,包括6个裂缝监测仪和6个倾角监测仪。

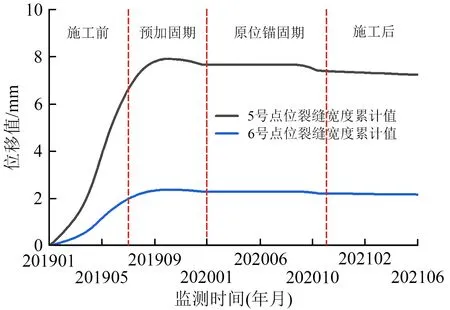

图14为危岩体顶部(5号点)和上下部分界处(6 号点)的裂缝宽度变化监测数据曲线。由图14看到:在预加固施工前,危岩体裂缝宽度一直在增加,顶部裂缝宽度增加值明显大于下部;随着预加固措施的实施,裂缝宽度增加的趋势逐步变缓,预加固完成后,危岩体的裂缝宽度累计变形值出现了一定的减少,原位锚固工程完成后,危岩体的裂缝宽度变化得到了完全控制。

图14 1#危岩体裂缝宽度监测点变化曲线

5 结论

(1)基于现场勘察数据分析,1#巨型危岩体极易产生沿上下层分界处的倾倒式破坏或沿底部缓倾结构面的滑移式破坏,崩塌落石产生的最大冲击能量约为160 000 kJ,最大冲击速度约为45 m·s-1,无法通过现有的技术手段拦截,危害性极大。

(2)通过数值计算成果,1#巨型危岩体在地震作用的不利工况条件下倾覆力矩为500 033.29 kN·m、滑移力为97 373.36 kN,安全稳定系数只有0.744,1#巨型危岩体整体处于欠稳定状态,在原位整治工程实施前进行预加固是必要的。

(3)通过锚固在稳定岩体中的直径60 mm 大型钢丝绳,按3 m 间距对1#巨型危岩体进行水平和竖向捆绑的方法实施预加固,有效抵抗了危岩体的外倾和滑移破坏,并将安全稳定系数提高到1.15,能使原位锚固整治工程安全和成功实施。