基于API标准的HXJ180海洋修井机作业强度分析*

孙巧雷 靳祖文 王健刚 冯定 赵钰

(长江大学机械工程学院;湖北省油气钻完井工具工程技术研究中心)

孙巧雷,靳祖文,王健刚,等.基于API标准的HXJ180海洋修井机作业强度分析.石油机械,2022,50(11):58-65,72.

0 引言

近年来,油气资源的开发逐步由陆地向海洋领域推进,油气勘探开发趋于复杂化,工程难度日益增大[1]。海洋修井机作为海洋平台修井作业环节中的重要设备,面临工作环境恶劣、作业时间长及劳动强度大等问题,严重影响油气开发设备的可靠性与稳定性[2-3]。按照海洋工程行业标准,修井机在投入现场使用之前,应预先对其结构强度和承载极限进行测算,以保证修井机满足安全性能要求,避免安全隐患。

近年来,已有不少学者针对修井机结构强度开展了部分计算和校核工作。周莉莉等[4]利用ANSYS对HXJ158C型海洋修井机进行了静力分析和模态分析,得出了修井机整体的应力分布及模态振型;黄志强等[5]对某塔形井架结构进行了有限元静力分析和模态分析,并开展了相应的静力、模态测试,以此验证了仿真分析方法的正确性;祝娟等[6]利用ANSYS软件对ZT135修井机底座最大应力进行了计算,并通过应力测试的方式对其承载能力进行了测试;LIU Z.等[7]通过ABAQUS软件对井架进行了静强度分析及优化;FENG Z.P.等[8]针对井架锚桩系统进行了分析及优化,通过优化设计增强了井架承载能力;FU H.D.等[9]通过有限元法对井架进行了优化,研究得出了井架支撑件布置方式、门框结构及危险截面对井架腿部应力的影响规律;L.S.STANCIU等[10]针对桅形井架最大钩载工况,对其应力和位移分布进行了计算和分析,验证了井架强度安全性。

基于前人的研究,笔者针对HXJ180修井机,利用ANSYS APDL命令流进行建模,并计算得到修井机在4种组合工况、8种风向下各构件单元的主应力、等效应力、位移、弯矩和弯曲应力等,据此判断得到修井机结构的危险区域。基于AISC规范中的UC值判定方法,对危险区域的结构强度进行了校核验证,以此为该修井机优化设计和安全校核提供理论参考。

1 结构参数及校核方法

1.1 修井机结构及性能参数

某在役HXJ180海洋修井机结构如图1所示。该修井机井架为两节伸缩式∏形井架,采用直立、前开口、无绷绳结构。在井架升起状态下,由下至上分为15节。井架直立时高33.0 m,下座主梁跨距13.0 m,井架质量约为35.6 t。最大设计钩载为1 800 kN,最大转盘载荷为1 800 kN,满立根时立根重力为900 kN。该修井机抗风能力表现为:最大作业状况风速25.2 m/s(49节),最大非预期工况(满立根时)风速47.8 m/s(93节),最大可预期工况(无立根时)风速55.0 m/s(107节)。该修井机仅有井架部分采用了管状结构作为关键件进行连接设计,其中方管材料均为Q345钢,弹性模量E为206 GPa,泊松比μ为0.3,密度ρ为7.85×103kg/m3,屈服应力σs为345 MPa。

图1 修井机总体结构示意图Fig.1 Overall structure of workover rig

1.2 计算载荷及工况分类

作用于HXJ180海洋修井机上的载荷主要包括:恒定载荷[11](井架、底座以及天车、游车、绞车、转盘等结构附件的自重)、大钩载荷、立根载荷、转盘载荷和风载。

1.2.1 结构附重分类

在HXJ180海洋修井机中,各结构附件自重包括:天车(18 kN)、立管(12 kN)、游车(50 kN)、挠性板(20 kN)、绞车(300 kN)、转盘(100 kN)、蓄能瓶(30 kN)、钢丝绳圈(30 kN)、木垛立根(30 kN)、司钻房(40 kN)、下底基层附件(200 kN)、上底基层附件(300 kN)、循环控制管汇(80 kN)、二层台挡风墙(20 kN)、固体和气体管线(120 kN)、防喷器反式设备(80 kN)、上底基层挡风墙(100 kN)、油井工具及上下底基层上的钢板100 kN。

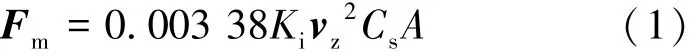

1.2.2 风载计算方法

根据API SPEC 4F—2020(第5版)对风载计算的逐件法说明,修井机结构的总风力应该通过计算单个构件和附件上的风力的向量和来估算[12]。其中,垂直于个别构件纵轴、挡风墙表面或附件投影面积的风载计算公式为:

式中:Fm为垂直于构件纵轴、挡风墙表面或附件投影面积的风载,N;Ki为考虑构件纵轴与风之间倾角φ的系数(当风垂直于构件、附件及挡风墙,即φ=90°时,Ki=1.0;当风与构件的纵轴成角度φ时,Ki=sin2φ);vz为在指定高度处的当地风速,节(1节=0.514 m/s);Cs为形状系数;A为单个构件的投影面积(构件长度与构件相对于风垂直分量的投影宽度的乘积),或为附件在垂直于风向上的平面上的投影面积,或为挡风墙的垂直表面积,m2。

在指定高度处的当地风速计算公式为:

式中:vdes为最大额定风速,节;β为高度系数。

1.2.3 工况组合

结合现场实际工况,在对HXJ180海洋修井机进行强度校核时,将其组合工况分为以下4种(此处不考虑地震工况):操作工况1,最大钩载1 800 kN+最大立根载荷900 kN+修井机结构附重+最大作业状况风速25.2 m/s;操作工况2,最大立根载荷900 kN+修井机结构附重+最大作业状况风速25.2 m/s;非预期工况,最大立根载荷900 kN+最大转盘载荷1 800 kN+修井机结构附重+最大非预期工况风速47.8 m/s;可预期工况:最大转盘载荷1 800 kN+修井机结构附重+最大可预期工况风速55 m/s。

此外,由于修井机作业现场风向复杂多变,风的不可控因素大,需要针对以上4种工况在不同风向角的情况下进行修井机强度分析。根据作业现场风向情况,指定各风向角为0°、45°、90°、135°、180°、225°、270°和315°,则相应的分析工况需增加至32种[13]。

1.3 基于AISC规范的井架强度校核方法

通过计算,得到各构件单元的主应力、等效应力、位移、弯矩和弯曲应力等,据此判断井架的危险区域[14],可以发现:危险区域主要集中在井架底座立根区域前端,且该区域构件在轴向上主要起承压作用。根据AISC 360—16美国钢结构建筑规范中提出的构件强度要求[15],当钢结构件承受弯矩和轴向压力的组合作用时,其强度需满足的条件可用UC值来表示:

式中:Fa为只有轴向力存在时允许的轴向压应力,MPa;Fb为只有弯矩存在时允许的轴向压应力,MPa;fa为计算轴向压应力,MPa;fb为计算弯曲应力,MPa;Cm为计算系数,取0.85;F′e为欧拉应力除以安全系数后的值,MPa;Fy为材料屈服强度,MPa。以上参数下标x、y代表该参数对应的弯曲轴。

式(3)中F′e的计算式为:

式中:E为材料的弹性模量,MPa;K为弯曲平面内的有效长度系数;lb为弯曲平面内的实际无支撑长度,m;rb为相应的回转半径,m。

当fa/Fa≤0.15时,可利用下式中的条件代替式(3):

2 模型建立

2.1 有限元模型建立

为降低建模难度,减少不必要的工作量,可在保证计算精度的前提下,将修井机几何模型进行简化[16-19]:①将修井机中所有杆件焊接处视为可靠的刚性连接;②假定井架上下体之间以及井架与底座之间不会发生任何相对移动,始终保持相对固定;③忽略修井机上的扶梯、护栏及踏板等对修井机承载能力影响微小的构件。鉴于HXJ180修井机中的井架及底座主体部分皆为三维桁架结构,不同部位的杆件截面形状及尺寸参数存在差异,且修井机中各杆件不仅要承受沿杆件方向的拉压力,还需要承受一定的弯矩载荷,因此,采用Beam188单元来建立修井机桁架结构模型[20]。

HXJ180修井机有限元模型建立过程如图2所示。建模坐标系以井架开口正对方向为X轴正向,以竖直向上方向为Z轴正向。整个过程采用命令流代码驱动的方式,先创建637个空间节点,再分别创建1 034个两节点线型梁单元,最后将提前定义好的41种截面形状及尺寸(包括矩形钢、角钢、工字钢、管形钢、槽钢)赋给各梁单元,完成修井机模型的创建[21-22]。

图2 HXJ180修井机有限元模型建立Fig.2 Finite element model of HXJ180 workover rig

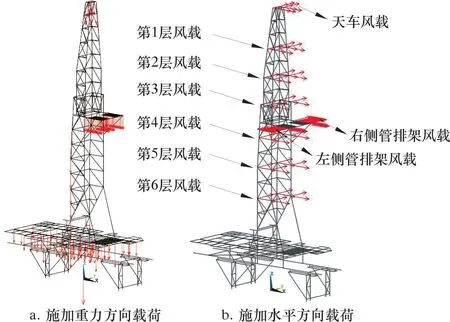

2.2 边界条件及载荷施加

根据现场实际情况,将修井机底座与海上平台横梁及甲板之间的连接视为全固定,对相应的单元节点施加全约束。此外,针对不同的工况组合,将各重力载荷分别施加到对应的承载单元节点上,如图3a所示。在尽量不偏离实际情况的前提下简化加载流程。在施加风载时,考虑到水平风向角的变化对风力作用方向的影响,将所有的风力载荷分解为沿X轴和Y轴的两个分量,分别施加到各作用节点上。按高度将井架整体由上到下均分为6层,分别计算出每一层的总风载大小,并将其均分施加到对应纵梁相交的节点上,将天车承受的风载以同样的方式均分施加在井架顶部节点上;实际作业中,立管倚靠在左右两侧排管架上,因此,将立管承受的风载以及其对排管架的倚靠力,均分施加在排管架左右两侧梁的节点上。水平方向载荷具体施加形式如图3b所示。

图3 边界条件及载荷施加示意图Fig.3 Boundary conditions and load application

3 各作业工况结果分析

3.1 2种操作工况

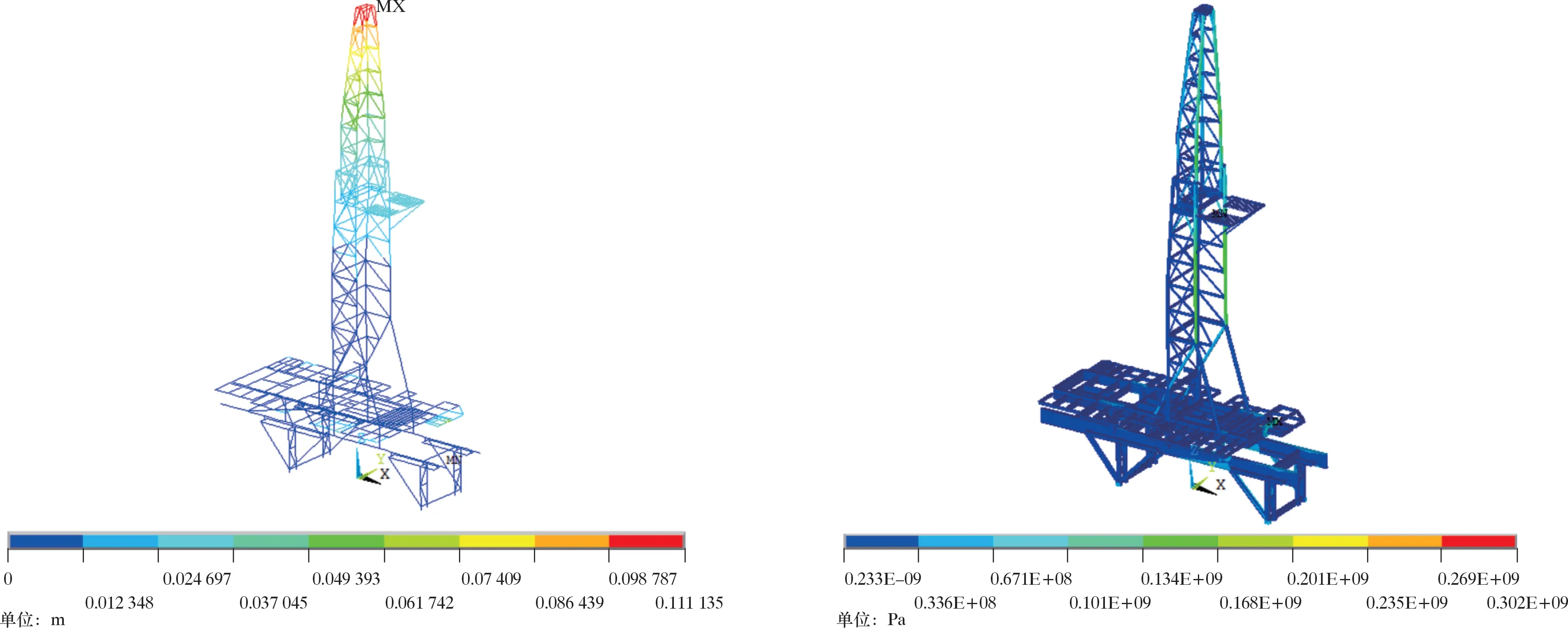

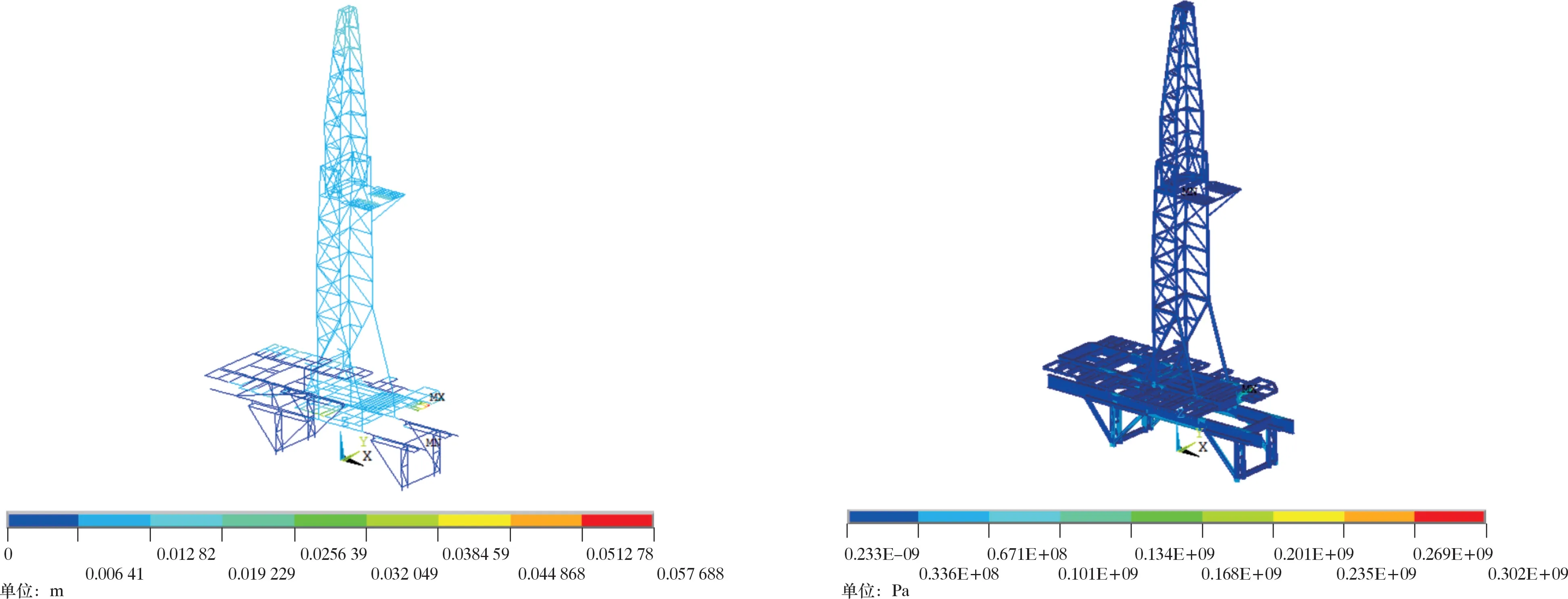

通过计算,得到操作工况1及操作工况2下,不同风向角对应的修井机位移及等效应力分布情况,分别如图4和图5所示。

图4 操作工况1下的位移(左)及等效应力(右)分布Fig.4 Displacement(left)and equivalent stress(right)distribution under working condition 1

图5 操作工况2下的位移(左)及等效应力(右)分布Fig.5 Displacement(left)and equivalent stress(right)distribution under working condition 2

2种操作工况所对应不同风向下的最大位移点和最大等效应力点的位置均基本保持不变。在操作工况1时,最大位移点位于井架天车座上,井架上体、二层台、上移动座司钻侧走道边缘及气固体管线承重梁区域均存在较大位移;最大等效应力点位于上移动座立根区域前端,井架上、下体纵梁上也有较大应力分布。在操作工况2时,最大位移点位于气固体管线承重梁处,井架上下体、二层台、上移动座司钻侧及对侧走道边缘、转盘、上移动座立根区域也存在较大位移,最大等效应力点位于上移动座立根区域前端,下移动座的左右支座上也存在较大应力。

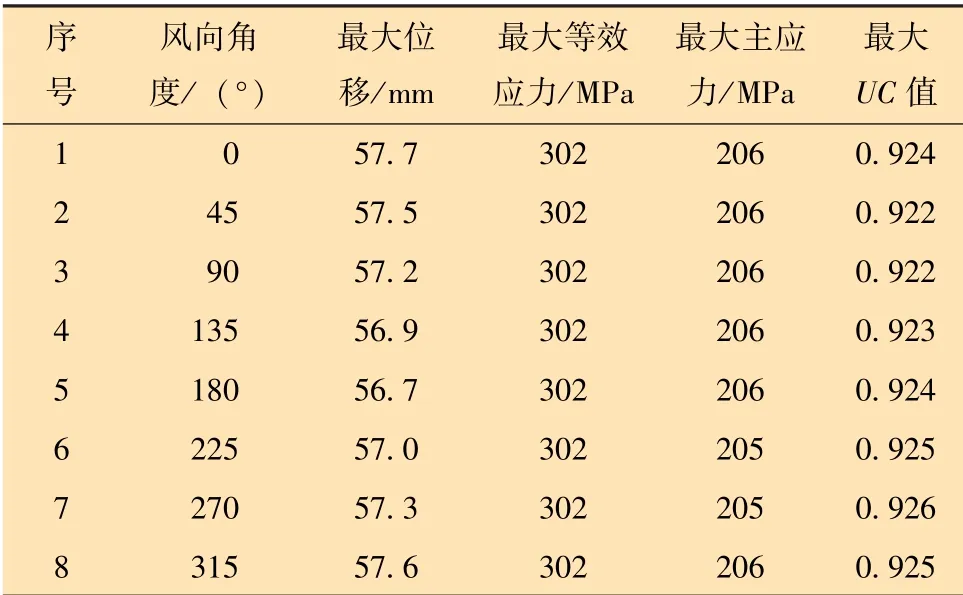

提取2种操作工况下各风向角对应的修井机最大位移及应力值,并根据AISC 360—16美国钢结构建筑规范,计算构件的最大UC值,结果分别如表1和表2所示。

表1 操作工况1各风向下最大位移、应力和UC值Table 1 Maximum displacement,stress and UC value in various wind directions under working condition 1

由表1和表2数据可知:2种操作工况下,风向角对修井机所受最大应力的影响不大,但其对修井机最大位移的影响显著;在风向角为0°时,2种工况下的最大位移值分别为为111.1和57.7 mm,达到对应8个子工况中的最大。且通过查看对应的单元信息可以发现:在2种操作工况下,各风向角下的修井机构件最大UC值都出现在上移动座立根区域前端位置,但是最大UC值均小于AISC规范允许的最大值1.0。这表明HXJ180修井机井架的综合强度足够。

表2 操作工况2各风向下最大位移、应力和UC值Table 2 Maximum displacement,stress and UC value in various wind directions under working condition 2

3.2 非预期工况及可预期工况

计算得到非预期工况及可预期工况不同风向下,对应的修井机位移及等效应力分布情况,如图6~图9所示。由图6和图7可知:在此2种工况下,风向对位移分布的影响显著,主要集中在井架上体部分及二层台区域;在非预期工况下,风向角为0°、45°、135°、180°、225°和315°时,最大位移点位于井架天车座上;风向角为90°和270°时,最大位移点位于二层台前端。而可预期工况下,当风向角为270°时,最大位移点位于二层台前端,其余风向对应的7个子工况中,最大位移点均位于井架天车座上。2种工况下,风向对应力分布的影响均较小,各风向下的最大等效应力点始终位于上移动座立根区域前端,如图8和图9所示。

图6 非预期工况不同风向下的位移分布Fig.6 Displacement distribution in different wind directions under unexpected working conditions

图7 可预期工况不同风向下的位移分布Fig.7 Displacement distribution in different wind directions under expectable working conditions

图8 非预期工况下的等效应力分布Fig.8 Equivalent stress distribution under unexpected working conditions

图9 可预期工况下的等效应力分布Fig.9 Equivalent stress distribution under expectable working conditions

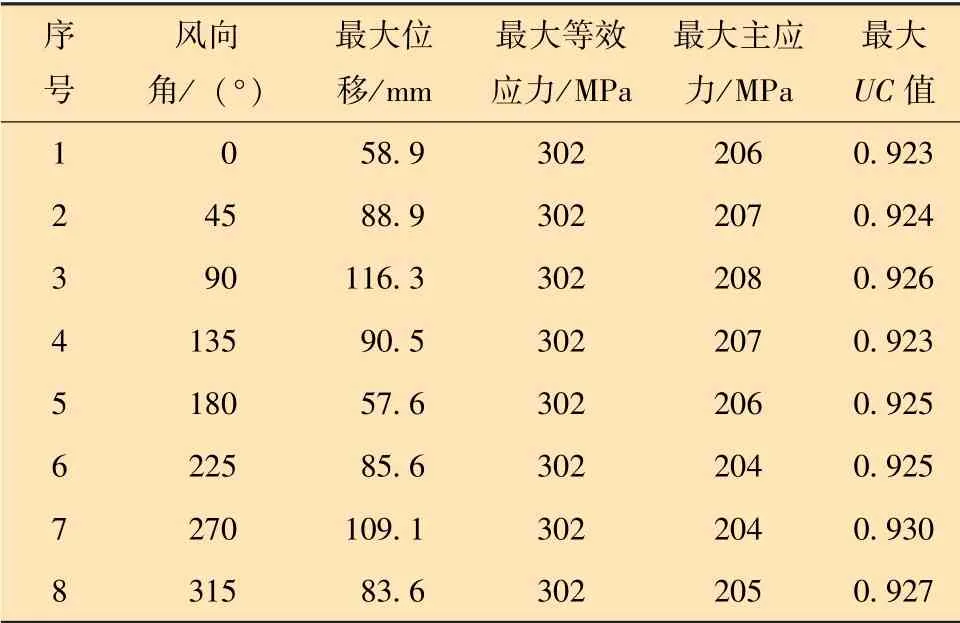

针对此2种工况,提取得到各风向角下对应的修井机最大位移、应力及构件最大UC值,分别如表3和表4所示。

表3 非预期工况各风向角下最大位移、应力、UC值Table 3 Maximum displacement,stress and UC value in various wind directions under unexpected working condition

表4 可预期工况各风向角下最大位移、应力、UC值Table 4 Maximum displacement,stress and UC value in various wind directions under expectable working condition

由表3和表4可知:此2种工况下,风向角度对修井机最大位移值影响显著;非预期工况和可预期工况分别在风向角为90°和270°时,最大位移值达到8个子工况中的最大。各风向角下的修井机构件最大UC值都出现在上移动座立根区域前端,且都小于AISC规范允许的最大值1.0,表明修井机的综合强度足够。

4 结论

(1)通过建立HXJ180修井机模型,计算得到其在4种组合工况、8种风向下各构件单元的主应力、等效应力、位移、弯矩和弯曲应力,据此判断修井机的综合强度危险区域主要集中在上移动座立根区域前端。因此在实际生产作业中,应着重关注该区域的强度安全。

(2)修井机气固管线重力较大,间接作用于上移动座立根区域前端承载梁,立根载荷也作用于该位置,因此在所有工况下,最大等效应力点都集中在上移动座立根区域前端区域,风向对最大应力点位置的影响不大。2种操作工况下,风向对修井机位移分布的影响较小,最大位移点分别位于井架天车座、气固体管线承重梁区域;而在非预期工况及可预期工况下,风向对井架上体部分及二层台的位移分布有明显影响,但最大位移点与操作工况相同。

(3)根据AISC 360—16美国钢结构建筑规范中提出的构件强度要求,对危险区域构件单元的UC值进行了计算及校核。结果表明:所有工况下构件的最大UC值都出现在上移动座立根区域前端处,且最大UC值都小于1,表明该修井机的综合强度满足安全要求。