基于地面数据的PDC钻头井下工况识别方法*

陈畅畅 纪国栋 武强 张宏源 于璟 项营

(中国石油集团工程技术研究院有限公司)

陈畅畅,纪国栋,武强,等.基于地面数据的PDC钻头井下工况识别方法.石油机械,2022,50(11):1-8.

0 引 言

在钻井过程中,PDC钻头磨损、黏滑等井下复杂工况对钻井周期和钻井成本造成直接影响,钻头磨损会导致破岩效率降低,过早或者过晚起出钻头都会对钻井时效造成影响。钻头发生黏滑振动后切削齿不能有效吃入岩石,降低了破岩效率,严重的钻头黏滑振动可能引发钻柱扭矩升高甚至扭断钻具等事故[1-3]。实时准确识别PDC钻头井下工况,准确指导起下钻作业,可以有效提高机械钻速,减少钻井非作业时间,缩短建井周期[4]。

目前PDC钻头井下工况识别方法主要基于经验分析或通过钻头破岩机械比能分析[5-7]。谢建平等[8]建立了基于地面数据的机械比能识别钻头磨损识别方法。崔猛等[9]改进建立了复合钻进条件下的比能模型,采用地面录井数据,能够更加精确地评价复合钻进过程中的钻头破岩效率。黄鹏等[10]通过数值模拟的方法研究了PDC钻头的磨损规律。T.OHNO等[11]在机械比能模型的基础上,结合实钻测得的地面钻压、扭矩、转速以及机械钻速等参数评估钻遇地层抗压强度和钻头切削齿的磨损情况。GEOLOG公司的BitLife[12]实时钻头磨损监测技术通过评价地面岩屑特征、烯烃返出量以及钻井响应参数(如扭矩和机械钻速等),以此来反映钻头的工况及剩余钻井效率。但是,基于机械比能的方法识别钻头井下工况存在很大的不确定性。例如计算参数不全面,存在较大不确定性;此外,机械比能的识别方法无法准确识别钻头井下复杂工况发生的类型,无法区分磨损、黏滑和泥包等复杂工况,从而无法制定针对性的解决方案。

笔者基于地面录井数据,改进了机械比能的钻头工况识别方法,研究不同钻头工况下钻压、扭矩、钻速、转速等参数之间的关系,建立PDC钻头磨损、黏滑振动、泥包3类井下复杂工况识别模型,编写出实时识别PDC钻头井下工况的软件,实现随钻快速识别PDC钻头井下工况。

1 不同工况PDC钻头室内试验

由于钻头井下工况的不可视性,很难将录井数据与钻头井下工况进行精确的匹配,所以难以得到钻头在不同工况下的数据特征。本文通过试验方法建立钻头井下不同工况与地面参数的联系。

1.1 试验装置与原理

PDC钻头在不同工况下的扭矩、钻速、泵压、钻压、转速、排量等参数之间的关系十分密切。本文选择建立不同钻头工况下扭矩、钻速、泵压等因变量与钻压、转速、排量等自变量之间的联系,以因变量的变化规律作为识别钻头工况的典型特征。室内试验在西南石油大学全尺寸钻头试验台架进行,试验设备如图1所示。钻头试验架由试验架本体、钻杆、转盘、扶正器、水龙头以及配重块等组成。试验架的下转盘可以用来固定岩心,调节转速实现岩石的逆时针转动。在钻头上部安装钻压扭矩位移传感器与三轴加速度传感器,记载分析数据,满足室内模拟试验需求。

图1 试验设备示意图Fig.1 Schematic diagram of test equipment

在钻井实践中,PDC钻头井下复杂工况多发生于强研磨性或硬地层。本试验使用代表性的3种岩样,分别为硬砂岩(武胜砂岩)、软砂岩(南充砂岩)以及北碚灰岩,如图2所示。岩心尺寸为300 mm×300 mm×300 mm。岩心内部致密,无裂纹,满足试验要求。

图2 试验岩心Fig.2 Test cores

在钻进试验中,由传感器测量的钻压、扭矩、钻进时间、钻头进尺等信号,输入到动态测量应变仪,通过计算机采集系统输出数据。钻井扭矩信号采集软件的采样频率为500 Hz,钻速信号采集软件的频率为200 Hz。图3为采集到的钻进过程钻井参数随时间变化曲线。

图3 钻压、扭矩信号示意图Fig.3 Schematic diagram of WOB and torque signals

1.2 室内试验

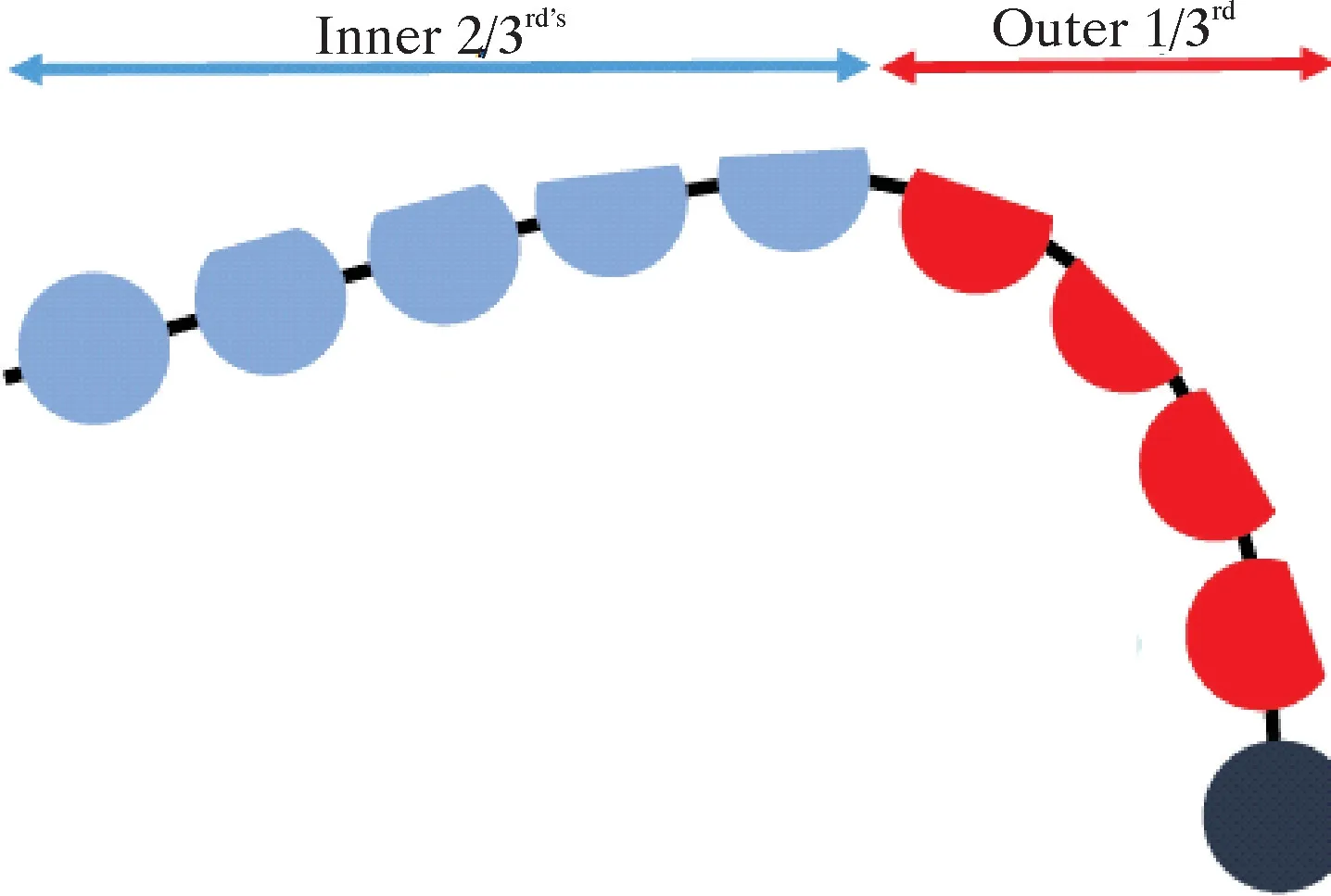

模拟钻头井下磨损工况时,使用1个未磨损钻头、4个不同程度磨损钻头。在国际钻井承包商协会(IADC)对PDC钻头切削齿磨损的分级标准中,根据切削齿的磨损高度与切削齿直径比值的大小,将切削齿的磨损分为8个等级。因此,借鉴IADC标准,将所试验钻头切削齿的磨损高度分别设计为1.5、3.0、4.5及6.0 mm(钻头编号分别为1、2、3、4),试验钻头如图4所示。同时,从PDC钻头的现场使用情况来看,PDC钻头切削齿磨损的区域一般处于冠顶及外锥区域(钻头的外1/3区域,如图5所示)。因此,将试验钻头冠顶及外锥区域的切削齿做磨损处理,监测钻压、转速、排量在一定范围内变化过程中钻头扭矩、钻速、泵压信号的变化规律。

图4 4只磨损钻头及切削齿磨损示意图Fig.4 Schematic diagram of 4 worn bits and wear of cutters

图5 钻头易磨损区域Fig.5 Easy wear area of bit

进行泥包试验时,需要将钻头进行改制。为了模拟PDC钻头的泥包环境,使用发泡剂和岩屑的混合物将钻头流道堵死,将沥青融化铺在钻头切削齿上完全包裹PDC切削齿。为了更好描述钻头泥包程度,将泥包等级按刀翼数分级,一级泥包表示封堵1组水眼和刀翼,二级泥包封堵2组水眼和刀翼,以此类推,探究不同泥包程度的钻头参数变化规律。

2 复杂工况识别模型的建立

2.1 钻头磨损识别模型

PDC钻头可以看作是“压入式”和“切削式”2种截然不同破岩方式的结合。“压入式”是通过钻压将钻头的切削齿持续吃入岩石;“切削式”是在压入岩石的基础上,利用钻头旋转产生的横向运动粉碎岩石,形成破碎岩屑。在机械比能模型识别钻头磨损方法的基础上,辅助结合钻头“压入式”深度和“切削式”摩擦阻力两方面综合识别钻头磨损级别。

R.TEALE[13]提出了机械比能(MSE)的基础模型,破碎单位体积岩石需要的机械比能为:

由于:

则机械比能还可以表示为:

式中:MSE为机械比能,MPa;AB为钻头面积,mm2;dB为钻头直径,mm;W为钻压,kN;T为扭矩,kN·m;v为机械钻速,m/h;n为转速,r/min。

由试验结果可知,破岩比能和钻头磨损之间存在明显的联系(见图6),随着钻压的升高,不同磨损级别的钻头破岩比能均升高,磨损级别较低的钻头增幅较大,对钻压的响应较为敏感。

图6 不同磨损级别钻头比能与钻压关系Fig.6 Relatio nship between specific energy and WOB of bits with different wear levels

钻头切削深度hDOC是衡量钻头每转切削地层深度的参数。hDOC的表达式为:

钻头切削深度是反应钻头“压入式”作用吃入岩石的能力。随着钻头磨损级别的增大,在相同钻压下钻头吃入岩石的能力不断下降,处于严重磨损状态(≥4级)的钻头吃入岩石深度甚至不再随钻压变化。图7反映了这一点。

图7 不同磨损级别钻头D与钻压关系Fig.7 Relationship between D and WOB of bits with different wear levels

R.C.PESSIER等[14]提出了钻头滑动摩擦因数来表征钻压与扭矩之间的关系。根据二重积分相关定理,钻头滑动摩擦因数与钻压和扭矩之间的关系式为:

因此计算得到钻头摩擦因数:

式中:μ为钻头摩擦因数;lP为微元长度,mm;θ为钻头转过的角度,(°)。

钻头摩擦因数表示旋转“切削式”阻力。钻头磨损的增加将导致切削齿不能有效吃入岩石,磨损级别越大,摩擦因数越趋于平稳,随钻压变化的关系不再明显,如图8所示。

图8 不同磨损级别钻头摩擦因数与钻压关系Fig.8 Relationship between friction coefficient and WOB of bits with different wear levels

基于钻头切削深度、破岩比能和摩擦因数3个识别参数,建立了PDC钻头磨损级别识别模型,如图9所示(图中,Δ表示变化量)。首先,在钻头发生磨损后,机械钻速变化明显,体现在钻头切削深度hDOC明显下降,故将钻头切削深度作为第一个判别依据;其次,在流程图中加入钻头磨损分级的识别标准,由试验可知,1号钻头和全新钻头试验效果较为接近,2号钻头和3号钻头的破岩效果相差不大,故将1号钻头定义为初期磨损钻头,2号钻头和3号钻头定义为正常磨损钻头,4号钻头定义为严重磨损钻头。

图9 PDC钻头磨损识别模型Fig.9 PDC bit wear identification model

2.2 黏滑振动识别模型

钻进过程中仅依靠地表参数对井下黏滑振动预测存在一定误差。因此,在钻头黏滑振动识别模型中,综合考虑了钻具组合结构、井眼轨迹、钻井液性能等因素对黏滑振动的影响,通过传递矩阵法建立了地表参数变化与钻头处参数变化的响应关系,基于此,计算钻头处的黏滑振动强度指数(S)[15-17]。利用该黏滑振动指数能够对钻进参数设计的合理性进行评价。

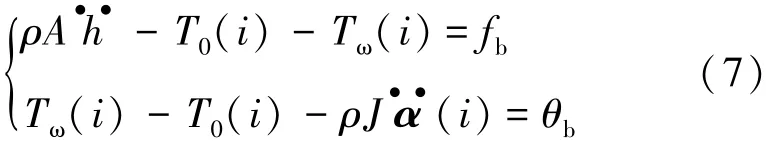

基于牛顿运动方程,分别得出黏滑与轴向振动微分方程:

求解得,黏滑振动条件下单一钻柱微元上下端参数的传递矩阵模型:

计算钻柱共振时的钻柱地面参数与钻头参数的函数关系。根据当前钻头处转速,最终计算钻头处的振动指数(S)。其具体模型为:

式中:ρ为钻柱密度,g/cm3;Ai为钻柱截面积,cm2;T0、Tω分别为0角度和ω角度时的扭矩,N·m;fb为旋转摩阻扭矩,N·m;J为钻具进出口的压力降,MPa;α为钻头理论角速度,rad/s;θb为岩石内摩擦角,(°);hΩR(i)为i单元钻柱单位长度,m;TΩR(i)为i单元钻柱旋转扭矩,N·m;ΩR为角速度,rad/s;E为钻柱材料的剪切弹性模量,Pa;l为钻柱微长度,m;hω(R)为钻柱微元转角,rad;TΩ(R)为钻柱微元所受扭矩,N·m;kDS(n)为螺杆钻具的理论扭矩,kN·m;C为角度扭矩比;Ch,bit(nΩR)为初始角度扭矩比;i为变量序号。

2.3 泥包识别模型

现阶段钻头泥包的识别主要依赖经验判断,尚未有准确的泥包工况识别计算模型。本文在室内试验模拟及实钻泥包数据的基础上,总结拟合出PDC钻头泥包的识别模型。本次室内试验用钻头为五刀翼PDC钻头,封堵住一组刀翼和水眼时为一级泥包系数,因此将磨损等级划分为5级,如图10所示。

图10 钻头泥包影响因素Fig.10 Influential factors of bit balling

泵压的变化与钻头泥包级别的关系最为密切,拟合公式中泥包系数与泵压变化率(Δp/p)为二次方关系,因此将泵压变化作为泥包识别的主要特征。泥包初期扭矩的变化最为敏感,泥包后期扭矩趋于平缓甚至不变,可基于扭矩的变化剧烈程度判断泥包级别。钻头发生泥包时,由于切削齿不能有效吃入地层,会导致机械钻速大幅降低,钻速与泥包系数呈线性变化关系。

拟合得到的泥包识别模型如下:

式中:A为PDC钻头参数,受钻头刀翼和水眼数量影响,无量纲; dTor为30 s时间间隔井口扭矩波动变化,即dTor=τmax-τmin,N·m;p为 泵压,MPa;B为钻头泥包系数,处于0~1时为正常钻进状态,大于1时意味着钻头出现泥包,无量纲。

3 井下工况识别软件开发与应用

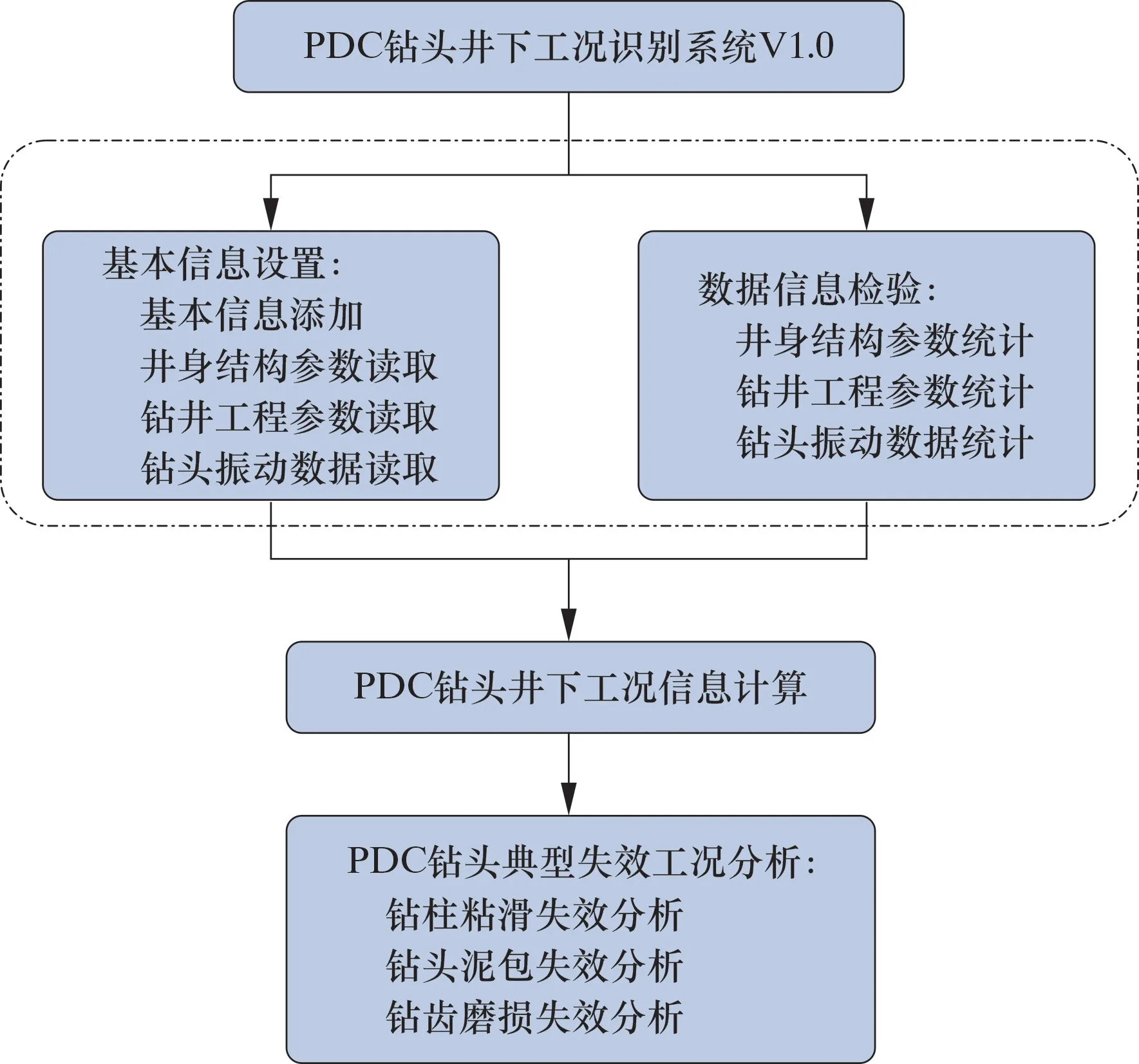

3.1 井下工况识别软件开发

基于上述PDC钻头磨损、黏滑振动、泥包3类识别模型,开发了PDC钻头井下工况识别软件(CRSBD),如图11所示。

图11 软件模块结构图Fig.11 Structure of software module

软件包括新建工程、数据导入、识别计算和工况分析4大模块。其中,“新建工程”选项用于新建PDC钻头工况的区块;“数据导入”用于将井眼轨迹数据、钻具组合、地层参数、钻头参数等数据读取到软件中,并且具有“初始化”功能,实现对话框信息清空操作。该软件可与录井仪连接,实时读取钻井工程参数、井眼轨迹实钻数据等,随钻识别钻头黏滑振动、泥包和钻齿磨损等典型复杂工况,提示司钻采取针对性调整措施,提高PDC钻头钻进效能,避免钻头前期失效。

3.2 现场应用与验证

MHHW21002井是新疆玛湖1井区的一口采油井,斜深5 261.89 m,垂深3 537.46 m,目的层为二叠系上乌尔禾组,使用螺杆+165.1 mm PDC钻头钻进。由于该区块地层为研磨性较强的砂砾岩地层,机械钻速、钻头趟钻进尺较低,钻井提速受限,所以应用PDC钻头井下工况识别软件进行随钻钻头工况分析,减少井下复杂,提升趟钻进尺,降低钻井成本。

软件连接录井设备,随钻分析800~4 795 m井段的钻头井下工况,钻压、扭矩、转速、钻速数据信号如图12所示。与嵌入传感器PDC钻头井下工况识别结果相比,随钻识别符合率达86%。

图12 录井参数读取Fig.12 Reading of mud logging parameters

钻进过程中软件识别出2个风险点,风险点一位于井深2 500 m处,如图13所示。此时钻头黏滑振动指数突然升高,钻时明显上升。观察钻头磨损指数并无异常,判断是由于钻井参数不合理导致钻头出现黏滑振动。后续降低钻压,加大排量,提高井眼清洁度,钻头黏滑振动指数逐渐恢复正常。后续岩屑分析显示,该井深位置钻遇浊沸石夹层,钻头吃入困难,导致黏滑振动强度加大。

图13 PDC钻头工况识别结果(风险点一)Fig.13 Identificati on result of PDC bit complexities at risk point 1

钻至井深4 500 m时出现风险点二,如图14所示。此时钻头黏滑振动指数明显上升且振幅加大,钻头出现吃入困难,且钻头磨损特征系数显示磨损级别大于4级别,出现严重磨损。应当及时起钻更换钻头,节约钻井时间。

图14 PDC钻头工况识别结果(风险点二)Fig.14 Identificati on result of PDC bit complexities at risk point 2

在井深4 520 m时取出钻头,钻头起出后,清晰可见钻头发生严重磨损,PDC钻头切削齿损坏严重,钻头下放到底时钻头水眼已经接触井底。起出钻头内外锥、鼻部、肩部齿磨损严重,本体损坏,报废,IADC:4-4-WO-T-X-I-WO-BHA。

4 结 论

(1)开展了不同工况PDC钻头室内模拟破岩试验研究,采集试验数据,建立了PDC钻头井下工况与地面参数的响应规律。研究发现,钻头磨损、黏滑振动、泥包三者之间存在很强的联系性,钻头磨损级别的增大,往往会导致钻头黏滑振动指数和泥包系数的同步上升,但三者在地面参数变化的类型、振幅影响存在明显差别。

(2)基于地面数据,分别建立了PDC钻头井下磨损、黏滑振动、泥包3类复杂工况识别模型,相较于仅通过机械比能的方法识别钻头工况更加全面准确,且更易于采取具有针对性措施,开发了基于地面数据的PDC钻头井下工况随钻识别软件V1.0。

(3)提出了一种随钻分类识别 PDC 钻头井下工况的方法,该方法利用地面录井数据实现了随钻分析识别钻头磨损、黏滑振动、泥包系数。钻头工况识别系统在新疆玛湖区块进行了首次应用,识别2次钻头井下复杂工况风险点,有效地指导了安全高效钻进,现场试验应用验证了识别方法的可行性。