长庆油管故障致密气水平井带压修井技术研究*

王思凡 张安康 胡东锋

(1.中国石油川庆钻探工程有限公司钻采工程技术研究院2.低渗透油气田勘探开发国家工程实验室3.中国石油长庆油田分公司千口气井评价挖潜工程项目组4.中国石油长庆油田分公司油气工艺研究院)

王思凡,张安康,胡东锋.长庆油管故障致密气水平井带压修井技术研究.石油机械,2022,50(11):23-29.

0 引言

近年来,长庆油田开发的无阻流量上百万立方米的高产致密气水平井数量不断增加,成为长庆非常规油气稳产上产的主力之一。然而由于长庆致密气水平井采用井下节流生产技术进行低成本开采,针对井口压力在20 MPa以上、配产在8×104m3/d以上的致密气水平井,其井下节流器易失效,导致生产管柱故障而气井关停,后续需要更换井下节流器。在更换井下节流器时出现了部分节流器打捞失败或投放新的节流器之后依然节流失效的情况,不得不通过起管柱修井来处理[1-3]。致密气藏易因压井作业导致老层漏失、储层伤害、排液困难等问题,所以带压作业成为首要选择[4-5]。然而部分气井压力高达20 MPa,在不放套压的要求下,给气井带压处理管柱故障带来了很大挑战[6],常因技术探索不足、工具可靠性差、认识不到位及突发复杂工况而导致带压作业失败,甚至造成安全风险[7-10]。为此,笔者通过对长庆(20±4)MPa致密气水平井的生产管柱故障进行分析,充分评估(20±4)MPa致密气水平井带压修井存在的管柱穿孔、堵塞等多项技术难点,提出了对应的技术措施。通过现场试验及应用,排除了10余口(20±4)MPa致密气水平井生产管柱的故障难题,作业成功率100%。该技术的成功应用标志着长庆气田油管堵塞+穿孔致密气水平井带压修井关键工艺技术已形成。

1 管柱故障分析

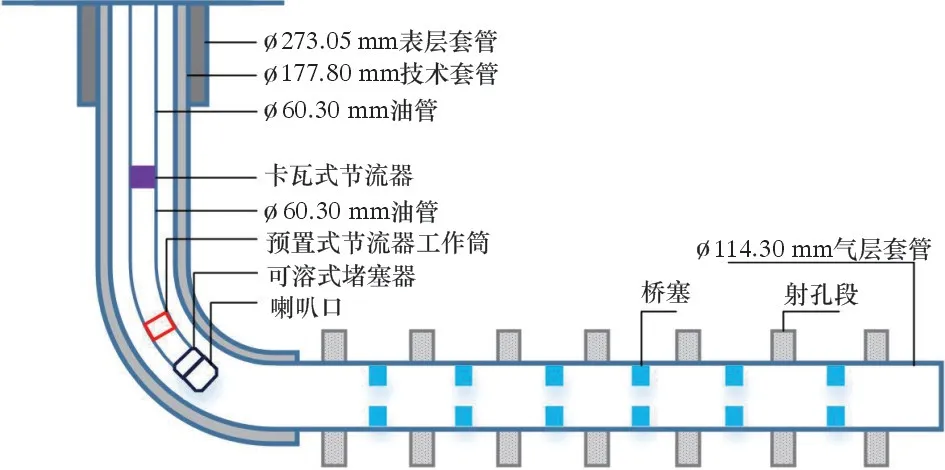

目前存在管柱故障的致密气水平井均为上古水平井,不含H2S,其采用ø114.30 mm气层套管进行固井,而后采用桥塞进行高砂比、大砂量、大排量分段压裂[11-13]。桥塞主要为全可溶桥塞,压裂后带压下生产管柱至水平段以上。生产管柱结构自上而下为:油管挂+ø60.3 mm(N80 EUE)油管+预置式节流器工作筒+1根ø60.3 mm(N80 EUE)油管+可溶式堵塞器+喇叭口。致密气水平井井身结构如图1所示。

图1 致密气井水平井井身结构Fig.1 Wellbore structure of tight gas horizontal well

无阻流量上百万立方米的致密气水平井采用投放井下卡瓦式节流器进行节流生产,其投放深度一般位于1 500~1 800 m,配产(8~10)×104m3/d。ø60.3 mm油管卡瓦式节流器主要由打捞颈、上卡瓦座、卡瓦、节流中心管、下卡瓦座、胶筒、防砂机构和引鞋组成,结构如图2所示。一般通过钢丝作业进行卡瓦坐封及丢手,迫使胶筒压缩膨胀,实现密封节流器本体与油管环空,使气流只能从防砂机构进入,通过节流中心管到达节流器上部,达到节流、降压生产的目的。实践发现多口致密气水平井节流失效前的有效生产周期均不超过1 a。失效主要是压裂砂冲蚀导致,后更换节流器时,出现多口井节流器打捞失败,甚至部分井节流器从上卡瓦座和下卡瓦座之间被捞断(见图2),导致彻底无法打捞的情况;还有部分水平井节流器成功打捞后重新投放新的节流器依然出现节流失效的现象。在排除新投节流器失效的前提下,考虑可能存在油管穿孔的问题,均需要起出生产管柱进行处理。压井起管柱之后发现,致密气水平井油管穿孔、断裂位置均在节流器以上60 m范围内,分析认为是节流后的高速携砂气流冲蚀导致。

图2 ø60.3 mm油管卡瓦式节流器结构示意图Fig.2 Schematic structure of slip throttle forø60.3 mm tubing

2 技术难点

2.1 油管柱内封堵失效

致密气水平井带压修井过程中,在井口压力20 MPa以上时,由于部分ø60.3 mm油管内封堵桥塞本身的坐封可靠性问题,容易在起管柱过程中坐封失效,严重的甚至直接飞出井口造成安全事故。这主要是部分桥塞卡瓦坐封后,油管柱不断撞击套管过程中出现松动引起的,这在气井带压修井中必须杜绝。

2.2 油管穿孔

井口压力20 MPa以上的致密气水平井如果出现油管穿孔,会对带压投放油管桥塞进行油管内封堵提出更高的要求。因为穿孔致密气水平井数量较少,无必要在每口井投油管桥塞前进行穿孔检测;如果投放油管桥塞在油管穿孔以下,那么油压无法泄至0,这时首先需要排除油管桥塞本身的坐封可靠性,这一点通常比较困难。可根据油管桥塞的种类和型号,采用重复坐封或投放多个油管桥塞来排除内封堵失效,也可直接通过测井手段进行油管穿孔检测及位置判断。

2.3 多根油管带压倒扣

致密气水平井带压修井的目的是取出节流器和穿孔油管,以排除生产管柱故障。理想情况下,之前投放的油管内封堵桥塞正好与节流器位于同一根油管中,那么用卡瓦防喷器固定悬挂井内管柱,然后从操作台带压倒扣1根油管,这在做好油管防顶的前提下是安全可控的。然而失效节流器更多是卡在上下油管之间的接箍上,而投放的油管桥塞只能位于上部油管中,此时就需要同时倒扣2根油管。如果再加上油管穿孔位于油管桥塞之上,那么穿孔位置之上必然还需要投放新的油管桥塞,可能需要同时带压倒扣3根油管柱来排除桥塞、穿孔油管和节流器。多根油管带压倒扣存在不确定性,正常情况下难以判断从哪个位置倒开,易发生安全事故。

2.4 带压对扣

当带压倒扣导出含内封堵桥塞和失效节流器的油管后,井内剩余油管柱未内封堵,需要从操作台下入带有内封堵的油管进行带压对扣。然而在井口压力高达20 MPa以上时,如何在不伤接箍螺纹的情况下进行带压对扣,这一项技术操作要求较高。

3 带压关键技术

3.1 带压作业装置优化

带压修井起下管柱排除油管故障比常规带压下完井管柱工艺更为复杂,与之配套的带压作业装置也有更高的要求[14-16]。因此推荐带压作业装置的防喷器组合从下至上为:卡瓦防喷器+半封防喷器+井口稳定器+试压四通+剪切防喷器+半封防喷器+全封防喷器+工作半封防喷器+工作半封防喷器+环形防喷器(见图3),并在举升机的通孔中加装管柱防弯曲支撑导向装置。这种配置主要有以下优点:

图3 带压修井装置安装示意Fig.3 Installation diagram of snubbing unit

(1)满足防喷器组内的带压作业腔进行带压倒扣、带压对扣的技术需要。进行防喷器组内带压倒扣,首先需要确定倒开的上部油管中含有油管内封堵工具(桥塞),然后采用卡瓦防喷器固定井内管柱,之后从操作台进行倒扣。倒扣前需要确定预倒开的接箍位于全封防喷器与卡瓦防喷器之间,倒开后将上部油管上提至全封以上,并将全封以上的压力卸掉,正常取出油管即可。

当带压倒扣导出故障油管后,下一步需要进行防喷器组内带压对扣,与井内管柱进行连接。此时首先需要采用全通径的旋塞阀连接油管上端,然后将油管下入带压作业腔室内进行带压对扣。对扣前需要确保井内管柱的上接箍居中,通常可以通过调整全封下面紧邻的半封闸板来保证,也可采用对扣器罩住井内管柱上接箍进行居中对扣,后续导出对扣器即可。

(2)设置的卡瓦防喷器紧邻井口油管四通,可在生产管柱遇卡情况下,上提出油管悬挂器后采用卡瓦防喷器抱住管柱进行悬吊解卡。

(3)紧邻卡瓦防喷器上部设置有半封防喷器。当起下管柱过程中出现上部防喷器存在密封失效漏气时,在管柱内投有内封堵工具的条件下,可以直接关闭此半封防喷器,控制油管与带压作业腔室环空,无需将油管悬挂器连接旋塞阀回坐到油管挂中,避免作业复杂。

(4)按照不放套压的作业要求,除了需要采用工作防喷器进行带压导接箍以外,加装的管柱防弯曲支撑导向装置,能够防止轻管柱情况下油管过度弯曲造成安全风险。

3.2 关键工艺

3.2.1 节流器失效

致密气水平井带压起下管柱处理节流器造成油管故障的主要施工工艺如下。

步骤1:通过钢丝作业进行通油管,并探失效节流器的位置,然后投放可捞式油管桥塞于节流器上方,通过油管放压对桥塞坐封进行验封,逐级放压至0,油管压力不回升,说明坐封有效。

步骤2:拆卸采气树,将全通径旋塞阀安装于油管悬挂器之上,然后安装带压作业装置(见图3),并进行压井、放喷等地面流程连接,同时进行带压装置及管汇试压,之后下入试提短节进行管柱试提,试提解卡后,带压导出油管悬挂器。

步骤3:带压采用环形和工作防喷器倒换油管接箍,起出桥塞以上的油管柱,然后在防喷器组内带压倒扣起出含桥塞和节流器的油管,之后采用上端装有全通径旋塞阀或平板阀的油管与井内管柱进行带压对扣。

步骤4:采用钢丝作业通油管,探井内管柱是否有其他遇阻物。如果还存在另一个节流器或者检查起出的节流器已散架,有胶筒、卡瓦等落物下落,则继续投可捞式桥塞于下部节流器之上,然后带压起出桥塞以上的油管柱,再进行带压倒扣导出含桥塞和节流器的油管。如果节流器下落至预制节流器工作筒,则无需再次带压倒扣,直接将尾管起至全封以上,之后关闭全封,并泄压,起出尾管即可。

步骤5:带压下入带有堵塞器的完井管柱,导入油管挂,换装采气井口并试压,贯通堵塞器,完井。3.2.2节流器失效和油管穿孔

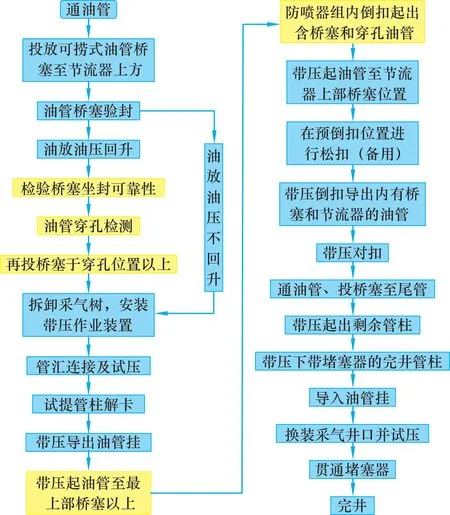

高产致密气水平井生产管柱穿孔难以预知,本文针对可能出现油管穿孔的失效节流器水平井,优化了带压作业工艺工序(见图4)。

图4 带压修井工艺优化Fig.4 Optimization of snubbing operation technology

(1)油管桥塞投放后进行验封时,如果出现油放油压回升,则首先对投放的桥塞进行坐封可靠性检测。常规做法是在已投桥塞上部再投一个桥塞或更换桥塞再投一次,如果依然存在油压回升,那么进行油管穿孔检测;如果桥塞本身的坐封可靠性极高,那么可以直接进行油管穿孔检测,并确定穿孔位置,后续再投桥塞于穿孔位置之上。确保油管内封堵可靠的情况下,正常安装及试压带压作业装置及管线。

(2)试提管柱解卡后,带压起油管至最上部桥塞,然后将穿孔油管起至防喷器组带压腔内进行泄压,之后倒扣起出含桥塞和有穿孔的油管。

(3)由于节流器上部可能存在2~3个桥塞,带压倒扣起节流器时,可能需要同时带压倒扣2~3根油管;则倒扣前,需要将含节流器油管下接箍作为预倒扣位置,起至操作台制造扭矩弱点,之后再将预倒扣位置放回全封以下,采用卡瓦防喷器固定悬挂井内管柱,然后在防喷器组内进行带压倒扣。预倒扣接箍倒开后,上提至全封以上,泄压起出含桥塞和节流器油管,后续正常操作即可。

3.3 管柱内堵塞工具推荐

3.3.1 可捞式油管桥塞

AVALON可捞式桥塞具有较高的坐封可靠性,打捞成功率高,推荐在ø60.3 mm油管内使用。可捞式油管桥塞主要由打捞丢手机构、卡瓦锚定机构和密封机构组成,具体包含内捞颈、外筒、固定销钉、上卡瓦、下卡瓦、卡瓦座、限位槽、限位销钉、剪切销钉、密封胶筒和引鞋等(见图5)。

图5 AVALON可捞式桥塞结构示意图Fig.5 Schematic structure of AVALON retrievable bridge plug

投堵作业时含送封工具在内主要由电控仓、液动仓、桥塞3部分组成。整体采用电控液的方式实现双向卡瓦锚定和多个密封胶筒坐封,其较长的坐封时间和较大的坐封力确保双向卡瓦牙均匀受力,紧紧咬住油管内壁,并保证多个胶筒压缩膨胀紧紧挤贴在油管内壁上,能够有效避免起管柱过程中,油管柱与套管频繁碰撞造成的锚定松动和坐封失效风险。

3.3.2 破裂盘

破裂盘主要应用于下完井管柱时的油管内封堵作业,其结构简单,主要由外接头、密封、陶瓷和内接头组成,如图6所示。其外接头一端朝下,内接头朝上,凸面陶瓷向下的封堵压力可以达到70 MPa,凹面封堵压力远小于此。因此正常可采用油管加压的方式破碎陶瓷,也可采用钢丝作业敲击破碎内封堵的陶瓷。

图6 破裂盘结构示意图Fig.6 Schematic structure of rupture disc

4 现场试验及应用

4.1 现场概况

采用带压修井技术在长庆油气田10余口致密气水平井进行了现场试验及应用,气井压力主要分布在16~24 MPa之间,均成功排除了生产管柱故障,应用概况如表1所示。其中存在油管穿孔的3口井,具体通过油管桥塞坐封有效的可靠判断,进行了油管穿孔检测,确定了穿孔位置;之后再投桥塞于穿孔之上,并在防喷器组内进行了带压倒扣和带压对扣,成功起出穿孔油管及失效节流器。现场试验及应用结果表明,带压修井技术成熟、安全、可靠,施工时间7~13 d,比试验初期有效缩短近20 d之多,大幅提高了(20±4)MPa致密气水平井的带压作业效率。

表1 典型管柱故障致密气水平井带压修井概况Table 1 Overview of snubbing operation for tight gas horizontal wells with typical string failures

4.2 典型井例

X1致密气水平井生产时于井下1 599 m投放卡瓦式节流器进行生产。节流器失效后采用钢丝作业,从上卡瓦座下端面拽断节流器,导致节流器下半截落井。现场带压施工时,套压高达22.3 MPa,探节流器下半截位于2 110 m;于2 105 m处投放可捞式油管桥塞,带压倒油管接箍起至桥塞以上油管后,判断桥塞和节流器下半截位于同一根油管;直接在防喷器组内进行带压倒扣,顺利起出含桥塞和部分节流器油管。发现只有断裂的卡瓦片和下卡瓦座,考虑到胶筒会膨胀和预置式节流器工作筒最小内径为44 mm的因素,认为节流器胶筒与其他部件应落于预置节流器工作筒之上。因此进行带压对扣后继续探落物位置,确定其落在预置式节流器工作筒之上;然后再次投放可捞式油管桥塞于落物位置上方,直接带压起出含桥塞和节流器落物的尾管,最后带压下带破裂盘的完井管柱,贯通破裂盘完井。

X4气井水平井带压修井时,其套压高达21.4 MPa,钢丝作业于1 590 m探到失效节流器位置,于节流器上部6 m处投放可捞式桥塞。油放泄压时泄不掉,怀疑桥塞坐封失效,捞出后重新投放在原位置进行坐封。坐封后,油压依然泄不掉,判断桥塞坐封以上存在油管穿孔,于是进行油管穿孔检测,分析穿孔在1 569.4 m处。之后继续投放桥塞于穿孔位置之上5 m,带压起管柱于最上部桥塞位置之上,后将穿孔油管放置防喷器带压腔室内进行泄压,再起至操作台倒扣起出含桥塞油管与穿孔油管。之后正常带压起至含下部桥塞的油管之上,判断节流器可能位于下部第2根与第3根油管之间的接箍内,因此先对第3根油管下接箍制造扭矩弱点,然后同时带压倒扣3根油管起出了节流器。后续进行带压对扣,采用钢丝作业通井内管柱于804 m位置遇阻,打铅印发现遇阻物疑似为捞断的节流器下半截,又重新投放桥塞于遇阻物之上;带压起出桥塞以上管柱后,带压倒扣2根油管起出遇阻物,验证遇阻物确定为节流器下半截;最后带压下带破裂盘的完井管柱,贯通破裂盘完井。

5 结论及建议

(1)针对井口压力在20 MPa以上的ø60.3 mm生产管柱的致密气水平井,选择可靠的油管内封堵桥塞是带压修井成功的关键,可有效判断油管是否存在穿孔,并避免作业复杂和桥塞失效甚至造成安全风险。

(2)防喷器组内带压倒扣、带压对扣是起出含桥塞、失效节流器或穿孔管柱的技术关键。现场试验结果表明:先在预倒扣位置制造扭矩弱点,再放回防喷器组内进行带压倒扣多根油管的技术,在井口压力(20±4)MPa时安全可靠。

(3)带压修井工艺技术成功在10余口包含油管堵塞、穿孔的(20±4)MPa致密气水平井进行了验证。

(4)目前针对ø60.3 mm油管,封堵压力20 MPa以上的国产内封堵桥塞的问题坐封可靠性较差,建议研制对应的国产高性能可捞式油管桥塞。