高温井下低熔点合金储热模块封装及试验*

魏赞庆 彭嘉乐 蓝威 邓超 田志宾 罗小兵

(1.中海油田服务股份有限公司2.华中科技大学能源与动力工程学院)

魏赞庆,彭嘉乐,蓝威,等.高温井下低熔点合金储热模块封装及试验.石油机械,2022,50(11):9-15.

0 引言

随着全世界对石油资源需求不断攀升,深层勘探开发变得愈发重要,而高温高压是制约着深层勘探作业的关键瓶颈[1-6]。测井仪是勘探油气资源的工具,其通过特定原理测量井下含油率、孔隙率以及渗透率,进而确定油气资源的分布[7]。普通电子器件耐温一般不超过175℃[8],在超过200℃的井下作业,容易出现热失效。而高温测井仪需要在井下环境温度超过200℃的条件下正常作业4~20 h[9-10]。因此,采用热管理措施保护井下电子器件显得尤为重要。测井仪热管理的主要方法包括隔热、储热及强化传热[11]3种:①采用基于高真空多层绝热技术制成的金属保温瓶隔绝外部高温环境的径向漏热,同时采用隔热塞隔绝保温瓶首尾两端的轴向漏热[12];②对于电子器件自身产生的难以散发的热量,采用储热模块进行临时的热存储;③建立热源至储热模块之间的导热通道以强化传热。通过隔热-储热-强化传热3种方式联用,可以取得较好的热管理效果,该方法已在国内外石油企业获得成功应用。然而,这3种技术的发展并不同步,以隔热技术为代表的金属保温瓶及端部隔热材料已发展得较为成熟,短期内难以有较大突破;在强化传热技术方面,热管、VC均热板、石墨烯、热界面材料、液冷和半导体制冷等新型热材料或热器件已在测井仪热管理系统得到开发及应用,也发展得较为成熟;在储热技术方面,当前普遍采用储热量大的相变材料对井下电子器件进行热控温。一般而言,考虑到有机石蜡性质稳定、价格低廉,石油行业多采用其进行临时热存储,但石蜡存在储热密度低、吸热速率慢的缺点,很大程度上限制了测井仪热管理系统的控温效果。相变材料的单位体积储热量、储热速率对井下电子的控温效果影响至关重要,因而亟需开发一种高储热密度及储热速率的相变材料,以满足日益苛刻的测井需求。

国内外很多学者针对高温井下电子器件的储热技术进行了研究。S.RAFIE[13]于2007年采用纳米气凝胶隔热结合铋合金储热,其控温效果提升了30%。MA Y.P.等[14]于2016年采用有机石蜡储热模块进行储热,通过试验研究得出储热模块能够极大地延长井下电子器件的正常作业时间,在环境温度200℃下工作6 h后,其温度仍维持在125℃以下。SHANG B.F.等[15]于2017年采用热管强化热源与储热模块之间的传热,并通过膨胀石墨/石蜡储热模块储热,井下电子器件的温度在工作时明显降低。PENGJ.L.等[16]于2020年提出针对大功率器件的导热储热一体集成结构,在膨胀石墨/石蜡储热模块内嵌热管,能够使大功率器件的温度在9 h内不超过125℃。LAN W.等[17]于2020年提出针对测井仪多热源的分布式储热系统,减小热源至储热模块的传热热阻,使系统中储热模块利用率大大提升,从而使系统整体温度明显降低。田志宾等[18]于2021年将导热凝胶应用于测井仪热管理系统,通过其换热以及显热储热的作用,能够明显提升热管理系统的控温效果。以上研究中的储热模块大多采用有机石蜡,其单位储热容量及吸热速率不足的缺点仍然存在,仅能使电子器件工作的时间不超过12 h。与此同时,由于测井过程中还面临高温、高压和振动等恶劣环境,可能会引起相变材料熔融泄漏,进而损坏井下电子器件,因此储热材料的封装可靠性尤为重要,但以往研究均未对储热模块的封装进行可靠性测试。

为了解决相变材料储热性能不足及其封装可靠性的问题,笔者首先制备低熔点合金储热材料,并表征了其热物性;随后对低熔点合金进行金属模块化封装,并进行高、低温循环测试及高温振动测试,以验证封装方法的可靠性;最后将封装好的低熔点合金储热模块应用于测井仪的热管理,在205℃的烘箱中进行高温试验,检验低熔点合金储热模块的控温效果。

1 低熔点合金储热模块研制

1.1 低熔点合金相变材料制备及热物性测试

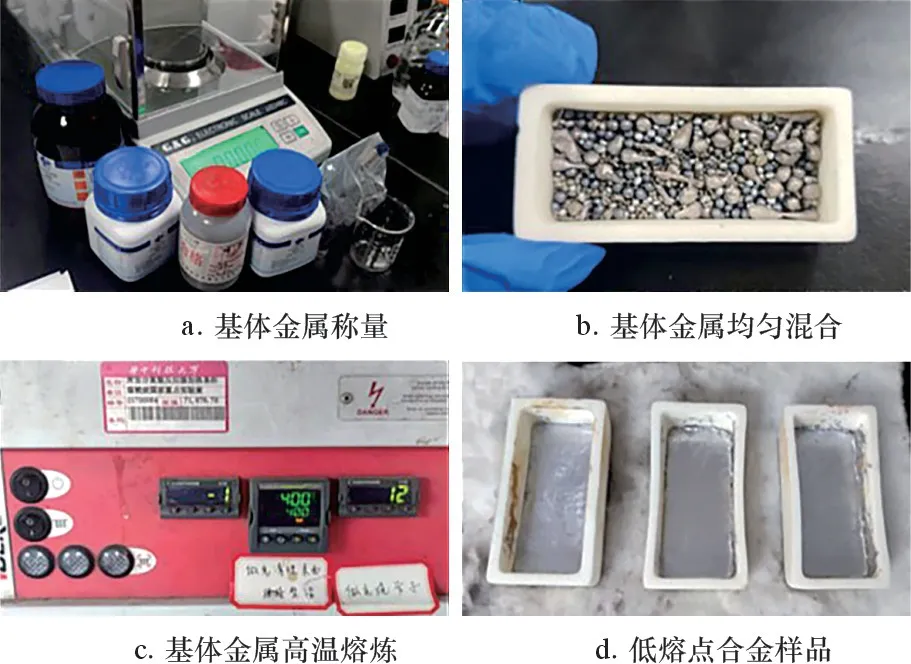

储热材料的储热密度及储热速率直接影响井下电子器件的工作寿命,因而研制一种高储热密度及高储热速率的低熔点合金相变材料十分必要,也是实现研制储热模块的第一步。低熔点合金指熔点在300℃以下的金属及其共晶型合金,通常由Bi、Sn、Pb、In等金属元素组成,具有良好的导热性能,在相变过程中能够吸收大量的热,可作为很好的储热材料。从热管理角度上看,所制备的低熔点合金储热材料应具有熔点低、储热密度大、导热系数高等特点,不同的熔体原料成分及比例将决定低熔点合金的热物性。笔者以Bi、Pb、Sn、Cd这4种金属为熔体原材料,优选4∶2∶1∶1的比例进行配比,制成具有优异热性能的低熔点合金储热材料。其制备工艺流程主要包括定量称重、均匀混合、无氧熔融和冷却定型等几个步骤,如图1所示。操作包括:①采用分析天平按比例称量各基体金属并用干净的坩埚盛放,均匀混合;②将装载合金的坩埚放置进管式炉,通入氮气充当保护气以避免制备合金过程中的氧化问题,在400℃下持续加热30 min;③停止加热,继续通氮气直至合金冷却至室温,即可制得如图1d所示的低熔点合金储热样品。

图1 低熔点合金制备流程Fig.1 Preparation process of low-melting alloy

对制得的低熔点合金储热材料进行热物性测试。采用密度计(XFMD-1201S)测量合金的密度,采用激光闪射法导热仪(LFA467,NETZSCH)对其导热系数进行测试。随后对低熔点合金储热材料进行DSC测试(DSC2500,TA Instruments),以得到储热材料的固态比热容、液态比热容、相变起始温度、相变结束温度、相变温度以及相变潜热等物性参数。同时,为对比不同相变材料的储热性能,对行业内常用的储热材料有机石蜡也进行了热物性测试。

1.2 低熔点合金储热模块封装工艺及可靠性测试

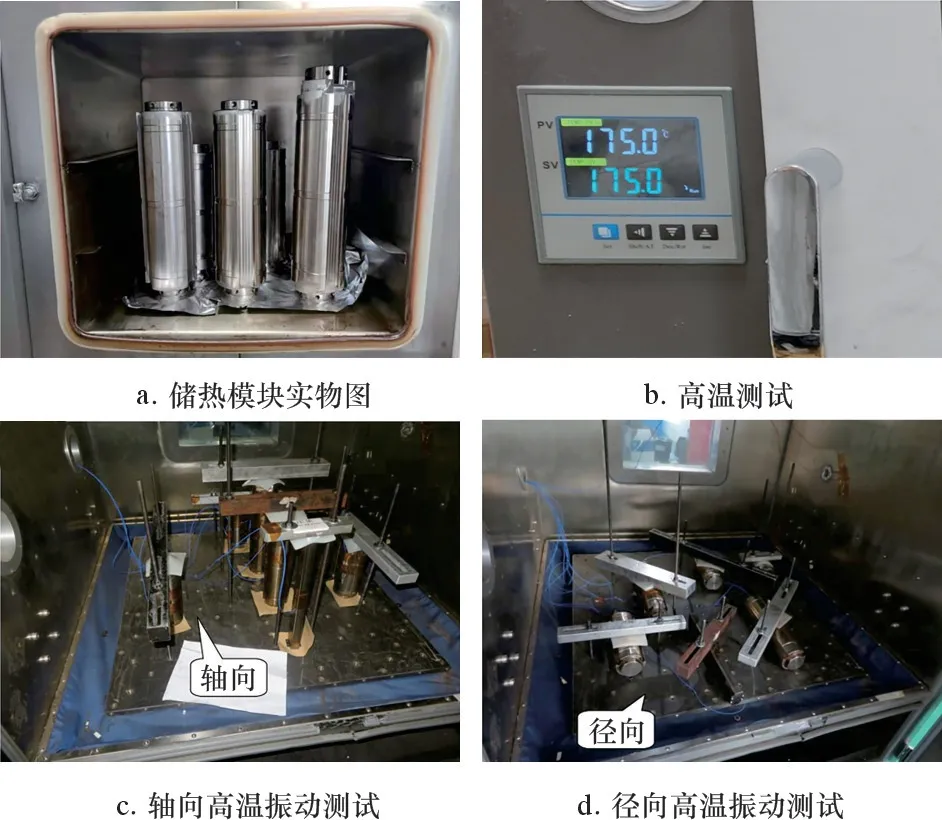

与其他相变材料属性相似,低熔点合金储热材料也存在熔融泄漏问题,因此需要对其进行金属模块化封装。本文设计的封装壳体由端盖-通壳-端盖结构焊接而成,并在一端设有灌封孔。采用试压泵(SYL-22/10,压力范围为0~10 MPa)对焊接完好的储热材料封装壳体进行加压测试,以验证其密封性。随后将研制的低熔点合金储热材料加热至熔融状态,通过灌注孔定量将其灌入储热模块封装壳体内,并采用具有氟橡胶O形圈密封的堵头进行最后的封堵,其成品如图2a所示。接下来对封装好的储热模块进行高、低温反复循环测试以及高温振动测试,以验证封装可靠性,试验现场如图2b~图2d所示。试验完成后检验储热模块外观以及质量变化,若无异常,说明密封性良好,可投入实际应用。

图2 储热模块试验测试Fig.2 Heat storage module test

2 低熔点合金储热模块试验

在完成储热模块的封装后,将其应用于测井仪热管理系统中进行高温测试。图3所示为某款在用测井仪热源布置及热管理系统。系统总长3.8 m,整体被金属保温瓶包覆,共包括14个热源、2个隔热塞及4个分布式储热模块。其中,表1所示为该测井仪的热源功耗表,其总热源功耗达到49 W。试验测试该款测井仪是否满足在205℃的井下持续作业20 h,内部电子器件最高温度不超175℃的要求。

图3 热源分布及热管理设计图Fig.3 Heat source distribution and heat management design chart

表1 测井仪热源功耗Table 1 Heat source power consumption of logging tool

首先进行试验准备,包括模拟热源布置以及温度采集布置,如图4a和图4b所示。采用陶瓷加热片(40 mm×40 mm×2 mm)作为模拟热源,由直流电源供电,其功率大小与表1中热源保持一致。在陶瓷加热片与骨架之间填充有导热硅胶垫,用来降低传热热阻。热电偶(K型,2×0.3 mm)固定在热源、骨架以及储热模块表面,用于收集温度数据,其测温点如表2所示。布置完模拟热源及测温点的整体测井仪骨架如图4c所示。无纸化记录仪(MIK-6000F,精度0.2%FS±1D)置于系统旁用来记录每秒的温度数据,如图4d所示。将样机放置在烘箱中(PTC1-40,Despatch),如图4e所示,设置烘箱温度为205℃,热源总功率保持在49 W,持续测试20 h。

图4 试验准备Fig.4 Experiment preparation

表2 测井仪内各部分测温点位置Table 2 Position of temperature-sensing point in each part of the logging tool

3 结果及分析

3.1 储热材料热物性测试结果及分析

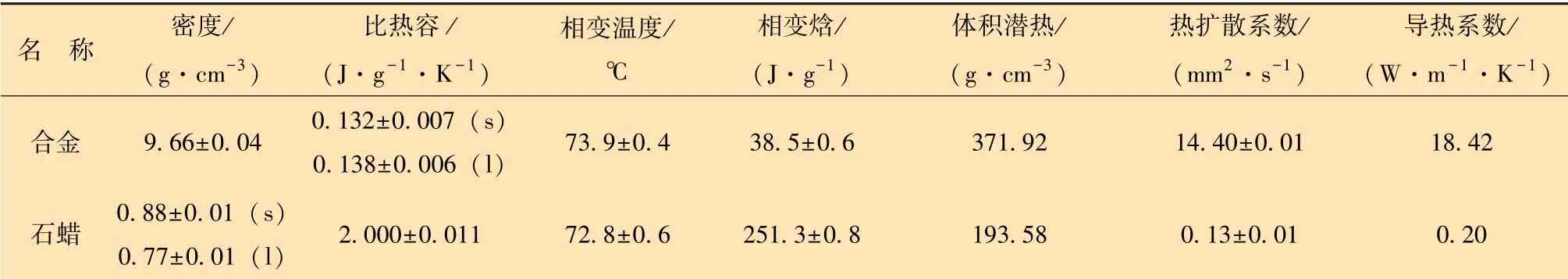

对低熔点合金以及有机石蜡热物性进行多次测量取平均值,其热物性参数如表3所示。

表3 储热材料热物性参数Table 3 Thermophysical parameters of heat storage material

从表3可以看出,合金的密度为(9.66±0.04)g/cm3,固态比热容及液态比热容分别为(0.132±0.007)J/(g·K)(s)和(0.138±0.006)J/(g·K)(l);石蜡的固态密度和液态密度分别为(0.88±0.01)g/cm3(s)和(0.77±0.01)g/cm3(l),比热容为(2.00±0.011)J/(g·K)。储热材料的储热能力包括显热储热和相变潜热,密度与比热容的乘积反映了单位体积下的显热储热能力。合金密度大,但比热容较小,石蜡比热容大,但密度较小,因此合金与石蜡两者的显热储热能力相当。

相变材料的体积潜热反映了单位体积下的相变材料在熔融相变过程中储热量大小。图5为DSC测试曲线。低熔点合金的峰值温度为73.7℃,相变焓值为38.4 J/g,相变起点终点温度分别为71.3和75.8℃;石蜡的峰值温度为72.8℃,相变焓值为251.4 J/g,相变起点终点温度分别为71.1和74.0℃。多次测量得到合金的相变焓值为(38.5±0.6)J/g,相变温度为(73.9±0.4)℃;石蜡的相变焓值为(251.3±0.8)J/g,相变温度为(72.8±0.6)℃。虽然同等质量下低熔点合金相变储热少,但是其密度较大,在测井仪有限空间内的储热更多。通过计算可得石蜡的单位体积潜热储热为193.58 J/cm3,而合金的单位体积潜热储热为371.92 J/cm3,合金在有限空间的潜热储热能力明显更大。

图5 DSC测试曲线Fig.5 DSC test

相变材料的显热及潜热仅仅反映储热能力的大小,其热导率及热扩散系数则反映了相变材料储热的快慢。通过激光闪射法测量可以发现:合金的热扩散系数为(14.40±0.01)mm2/s,而石蜡的热扩散系数仅为(0.13±0.01)mm2/s;合金的导热系数18.42 W/(m·K),比石蜡导热系数0.2 W/(m·K)高2个数量级,说明热量在合金内部传热更快,也就是储热速率快。通过对比低熔点合金和石蜡的显热、潜热以及储热速率,低熔点合金在储热方面更具优势,更适用于测井仪的井下热管理。

3.2 储热模块封装可靠性测试结果及分析

图6a为储热模块壳体的耐压测试。储热模块壳体在压力为5 MPa的条件下保压超过30 min,测试完毕壳体表面无液体泄漏,也没有变形现象,说明储热模块壳体密封性良好,耐压能力大于5 MPa。将封装完成的低熔点合金储热模块进行50次高、低温循环测试,每次的测试时间为10 h,检查高、低温测试前、后储热模块的外观以及质量变化。经测试,储热模块外观完好,质量无变化,说明其封装可靠性较好,如图6b所示。

图6 可靠性测试Fig.6 Reliability test

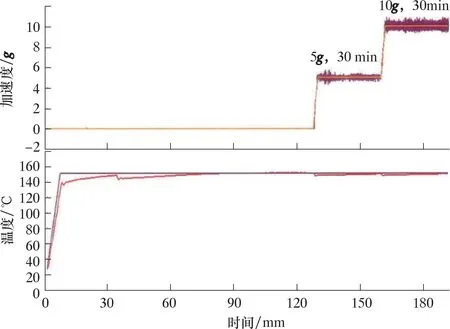

为模拟测井仪在井下的高温振动环境,将低熔点合金储热模块置于高温振动平台上进行高温轴向与径向振动测试,其测试曲线如图7所示。试验内容包括:先将高温振动平台加热到150℃,持续加热2 h直至储热模块温度超过120℃后,随后开始施加5g加速度持续30 min,继续调整加速度至10g持续30 min,按以上步骤,轴向与径向振动各60 min。测试完毕后对储热模块进行检查,检查结果表明,储热模块外观结构完好,无变形、无开裂、无松动,5个储热模块的质量均未发生变化,如表4所示。说明储热模块的封装可靠性有保障,可开展测井仪热管理的实际应用。

表4 高温振动测试前、后储热模块质量变化表kgTable 4 Mass variation of heat storage module before and after high-temperature vibration test kg

图7 高温振动测试曲线(轴向)Fig.7 High-temperature vibration test

3.3 温度试验结果及分析

图8为测井仪热管理系统的温度测试结果,包含了多个测温点随时间变化的温度曲线。

图8 测井仪热管理系统热源试验温升曲线Fig.8 Heat source experiment temperature rise of heat management system of logging tool

由图8可知,环境温度迅速上升,60 min后一直保持在205℃。同时,保温瓶的外壁面温度紧随其后,90 min后也维持在205℃附近。热源1功耗较大,且靠近保温瓶开口,受环境漏热影响严重,因而温度最高,其温度曲线经历了4个阶段:0~220 min为第1个阶段,由于自身发热较大,温度迅速上升;220~380 min为第2个阶段,由于内埋储热模块相变,热源1温度曲线出现第1个恒温平台;380~780 min为第3个阶段,内埋储热模块相变完毕,储热模块1和储热模块2发生相变,出现第2个恒温平台;第4个阶段为780~1 200 min,热源1相邻储热模块都已相变完成,温度开始迅速上升。而其他的热源由于只受一个储热模块的控温作用,仅经历了3个过程,首先是温度快速上升,随后由于临近的储热模块发生相变过程,其温升速率逐渐减缓,最后在相变材料潜热部分利用完毕后又重新以较快的温升速率增长。此外,可以看到储热模块温度在较长时间内保持在熔点附近,能够抑制热源造成的温升。热源1、热源4、热源7、热源8、热源10、热源12以及热源14在20 h测试后,温度分别达到了173.2、129.3、119.5、121.9、119.8、121.8以 及120.5℃,均 不 超过175℃。以上测试结果说明:所研制的低熔点合金储热模块分布在骨架之中,能够有效地抑制测井仪内部电子器件的温升,可以满足测井仪器在205℃的井下持续作业20 h,最高温度不超175℃的需求。

4 结论

制备了低熔点合金储热材料并进行了热物性测试,完成了低熔点合金模块化封装及可靠性测试,并将其应用于测井仪热管理系统中,通过温度试验以检验其控温效果。测试与应用所得结论如下:

(1)低熔点合金显热储热能力与有机石蜡相近,而单位体积潜热为371.92 J/cm3,约为石蜡储热的2倍,其热扩散系数为(14.40±0.01)mm2/s,比石蜡的热扩散系数高2个数量级,说明低熔点合金在储热密度及储热速率方面具有很好的优势。

(2)实现了低熔点合金储热材料的模块化封装,其壳体密封性较好,耐压超过5 MPa;储热模块顺利通过了高低温循环测试及高温振动测试,证明了储热模块的封装可靠性。

(3)将低熔点合金储热模块应用于测井仪中并进行温度试验,结果表明,在205℃的烘箱环境下,20 h后储热模块依旧能将热源最高温度维持在175℃以下,低于电子器件的失效温度,可满足测井仪器在205℃的井下持续作业20 h的测井需求。