风沙试验相似准则及其应用研究

郝贠洪 , 冯 韬 ,刘艳晨,高 峰,胡 臻

(1. 内蒙古工业大学 a. 土木工程学院,b. 内蒙古自治区土木工程结构与力学重点实验室,内蒙古 呼和浩特 010051;2. 内蒙古自治区建筑检测鉴定与安全评估工程技术研究中心,内蒙古 呼和浩特 010051)

[收稿日期] 2022-01-20

[基金项目] 国家自然科学基金项目(11162011,51468049,11662012,11862022);内蒙古自治区自然科学基金面上项目(2018MS05047);开放基金项目(FKLTFM1907);内蒙古高校青年科技英才支持计划(NJYT - 17 - A09)资助

[通信作者] 冯 韬(1989-),硕士研究生,主要研究方向为区域特殊环境下工程材料及结构损伤及防护关键技术研究,电话:13074741251,E - mail: 158881564@qq.com

0 前 言

内蒙古中西部地区属于沙尘天气频发地区,随着该地区基础设施工程的增多,风沙环境下工程材料的损伤问题愈来愈受到人们的关注。对于区域环境下工程材料损伤问题的研究,目前主要以试验研究为主,研究者们运用实验室模拟试验对工程材料在大温差环境[1]、腐蚀环境[2-4]及湿热环境[5]中的耐久性进行研究,但是实验室模拟试验结果还不能准确反应出实际环境中工程材料的损伤程度,难以对工程材料的使用寿命做出准确的评价。研究者利用材料相同的参照构件在近似环境内进行试验,根据试验结果对加速模拟实验进行修正,取得了很好的成果,为特殊区域环境内服役工程材料的寿命预测提供了思路[6,7]。为得到实验室模拟风沙试验结果与实际工况下工程材料受到风沙冲蚀损伤程度的对应关系,有研究者提出风沙环境变量相似理论,尽管该理论可以实现材料的试验结果与实际工况服役损伤的相互转化,但其存在试验参数取值不明确及调整参数较少的缺点[8]。

本工作根据材料冲蚀损伤机理及相似理论,提出了风沙试验相似准则。基于该准则,建立了实际工况下材料冲蚀损伤和实验室模拟工况下材料冲蚀损伤的对应关系,利用实验室模拟风沙试验结果,可以有效地评估工程材料在风沙环境下的冲蚀损伤。

1 风沙试验参数的相似性分析

建立风沙环境下工程材料损伤试验的相似准则,即通过定义及分析实验室工况与实际工况中风沙试验参数之间的相似关系,提出风沙试验的相似要求。将满足该相似要求的试验参数用于实验室模拟风沙试验中,通过试验结果预测实际风沙冲蚀环境中工程材料的损伤程度。风沙试验的相似要求是保证在2种工况下风沙试验相似性的充分非必要条件,风沙试验相似准则是所有风沙试验相似要求的集合。

针对实验室模拟工程材料在风沙环境下的损伤试验,试验参数主要包括试验温度、材料半径、冲蚀角度、冲蚀速度、沙粒子形状和粒径、沙粒子和靶材的材料性能、冲蚀时间及沙尘浓度,本工作通过对这些试验参数的分析,得到适用于模拟风沙环境试验的相似准则。

1.1 雷诺准则

实验室模拟工程材料在风沙环境下受到冲蚀损伤的试验中,冲蚀粒子受到重力的影响是很小的,分析时忽略重力对粒子运动的影响。冲蚀粒子完全沉浸在流体中,考虑到流体黏滞力对粒子运动的影响,这时应满足雷诺准则:

(1)

式中:vg为气流速度(m/s);d为冲蚀粒子半径(m);υ为流体运动黏度(m2/s)。在沙粒子向靶材的运动过程中,对于受冲蚀材料损伤产生影响的因素是粒子的速度及角度,且在低速冲蚀过程中,沙粒子较为容易达到试验设计的冲蚀速度,故忽略由于雷诺数不匹配而导致的流场差异对风沙冲蚀损伤程度的影响。

1.2 试验温度

试验温度对于冲蚀率的影响很难用简单的规律来描述,当温度差异保持在较小的范围内时,温度变化对于冲蚀率的影响很小。试验温度是一个静止的概念,并不考虑温度的循环变化对于受冲蚀材料性能的影响。内蒙古中西部地区的沙尘天气多发生在3~5月份[9],实际温度和实验室温度的差别很小,在设计实验室模拟风沙实验时,可以忽略实验室和自然环境的温差对试验结果的影响。

1.3 几何尺寸

一般情况下,实验室模拟试验中受冲蚀材料被冲蚀的区域为圆形,且圆形的面积较为容易描述,因此用实际工况受冲蚀材料半径Rp和实验室模拟工况中受冲蚀材料半径Rm来描述2种工况下受冲蚀材料的面积。试验分析中,应以单位面积受冲蚀材料的冲蚀质量损失量评价工程材料受风沙冲蚀的损伤程度,为方便对应2种工况下冲蚀质量损失量的关系,规定在实验室模拟工况下和实际工况下受冲蚀材料的面积是相同的,即相似要求应为:

Rm=Rp

(2)

1.4 冲蚀角度

大量实验结果表明,粒子的冲蚀角度对材料的冲蚀率影响十分明显,且对不同材料冲蚀率的影响趋势也不尽相同,简单来说,对于脆性越明显的材料,冲蚀角度越高,材料的冲蚀率越大,当冲蚀角度为90°时,脆性材料的冲蚀率达到最大,一般冲蚀角度在20°~30°时,典型的塑性材料冲蚀率达到最大[10]。

经研究得出,材料的冲蚀率和冲蚀角度的关系可以表达为[11]:

ε=Acos2αsinnα+Bsin2α

(3)

式中:ε为冲蚀率,是冲蚀质量损伤量和有效撞击受冲蚀材料粒子质量的比值;n、A、B为常数,取值和受冲蚀材料及冲蚀粒子的材料性能有关,对于某一实际工况,n、A、B的准确取值是不易得到的。

实验室模拟风沙试验中,冲蚀角度是一个重要的试验参数,冲蚀角度的变化对冲蚀率的影响十分明显,在设计实验室模拟风沙试验时,为保证工程材料在模拟风沙环境和实际风沙环境中受到冲蚀损伤的相似性,在实验室模拟工况下和实际工况下风沙流对受冲蚀材料的冲蚀角度应保持一致,即相似要求为:

αm=αp

(4)

式中:αm为实验室模拟工况中的冲蚀角度;αp为实际工况中的冲蚀角度。

1.5 材料性能

冲蚀粒子及受冲蚀材料的性能包括密度、弹性模量、强度、硬度、塑性、韧性等,这些参数对冲蚀损伤结果有着不同程度的影响,但目前还没有准确的数学模型可描述其对冲蚀率的影响规律。

在设计实验室模拟风沙试验时,为消除材料性能的不同对2种工况下冲蚀损伤结果的影响,实际工况下和实验室模拟工况下沙粒及受冲蚀材料的材料性能对冲蚀率的影响应是相同的,即相似要求为:

φm=φp

(5)

式中:φm、φp分别为实验室模拟工况下和实际工况下沙粒子及受冲蚀材料的材料性能对冲蚀率的影响系数。为满足此相似要求,一般实验室模拟工况下和实际工况下冲蚀粒子及受冲蚀材料应选用相同的材料。

1.6 冲蚀粒子的形状

不同形状的粒子对受冲蚀材料造成冲蚀损伤的形式不同,一般来说球形粒子斜射对受冲蚀材料的损伤形式为犁削,多角粒子根据接触尖角和受冲蚀材料法线的相对位置不同可以分为切削Ⅰ型和切削Ⅱ型。当冲蚀粒子的倾角在-17°~-90°时会产生切削Ⅰ型损伤,切削Ⅰ型形成的凹坑有三角形特征,所有受到冲击的受冲蚀材料被推向前方,形成极易在后续冲击中脱落的唇片隆起;当冲蚀粒子的倾角在0°~-17°时会产生切削Ⅱ型损伤,因粒子在冲击靶面时会发生旋转,所以切削Ⅱ型产生的冲蚀坑较为平缓。与切削Ⅱ型相比,切削Ⅰ型对受冲蚀材料的冲蚀磨损更为严重[12]。目前,冲蚀粒子形状和冲蚀率的关系还不能用准确的数学模型表示。为消除粒子形状对2种工况下冲蚀损伤结果的影响,实验室模拟工况下沙粒的形状和实际工况下应保持一致,即相似要求为:

φm=φp

(6)

式中:φm、φp分别为实验室模拟工况下和实际工况下冲蚀粒子形状对冲蚀率的影响系数。

1.7 冲蚀粒子的粒径

对于脆性受冲蚀材料而言,“粒径效应”与冲蚀率的关系尚没有被普遍认可的结论。对于塑性受冲蚀材料,粒子的粒径在超过某一临界值时,其变化对受冲蚀材料冲蚀率几乎没有影响,当冲蚀粒子的粒径小于临界值时,材料的冲蚀率随着粒径的增大而增加[13],冲蚀率和粒径的关系可表达为:

(7)

从理论上来说,通过改变冲蚀粒子的粒径以达到加速试验的目的是可行的,但实际操作比较困难。首先,对冲蚀率产生影响的冲蚀粒子粒径范围较小,不便于试验操作。其次,在不改变冲蚀粒子材料性能及形状的前提下,仅改变粒子粒径十分困难。

在具体试验时,一般在实验室模拟风沙试验中使用实际工况中的沙粒作为冲蚀粒子,从而得到相似要求为:

dm=dp

(8)

式中:dm和dp分别为实验室模拟工况下和实际工况下冲蚀粒子的粒径(mm)。

1.8 冲蚀粒子速度

根据脆性材料受到固体粒子冲蚀的实验结果,Evans和Wiederhorn分别提出各自的理论模型[10],在这2个模型中,粒子速度的指数a的值分别为3.2及2.4。Finnie的试验结果认为,各种材料受到粒子不同角度的冲击,粒子速度的指数a约为2.05~2.44之间[14]。研究者们[11]通过大量试验与计算模拟得到,风沙粒子对钢结构涂层冲蚀损伤过程中,钢结构涂层的a值范围在2.39~2.43之间。脆性材料受到粒子冲蚀时,a值在2.00~4.00之间。

冲蚀率与冲蚀速度的关系为:

ε∝va

(9)

式中:v为粒子冲蚀速度(m/s);a为常数,由冲蚀粒子和受冲蚀材料的材料决定。

当研究者通过初步模拟试验得到某种工程材料受风沙冲蚀的a值时,且不考虑雷诺准则的影响,可以通过调整冲蚀速度v,实现加速试验及优化试验参数的目的。

2 基于冲蚀损伤评价公式的相似性分析

研究者们根据不同的试验工况和不同的试验现象,提出各自的冲蚀理论,使得冲蚀理论不断完善,但是大部分冲蚀理论只是对一些试验现象做出解释,较为常用的数学模型有微切削理论模型[15]和变形磨损理论模型[16,17],由于微切削理论的适用范围存在局限,本工作根据变形磨损理论对风沙环境中材料的冲蚀损伤进行分析。根据变形磨损理论,风沙环境中工程材料的冲蚀损伤评价公式为:

(10a)

(10b)

式中:wV为冲蚀体积损失量(m3);ms为有效撞击受冲蚀材料的沙粒子质量(kg);v为冲蚀速度(m/s);α为冲蚀角度;vp为粒子弹出受冲蚀材料时速度的水平分量(m/s);k为产生垂直方向塑性变形的临界速度(m/s);ξ和η分别为切削磨损因子和变形磨损因子(kg/m·s2);α0为粒子水平速度为0时的临界冲蚀角度。

目前研究冲蚀损伤量化的主要方法有质量损失测定法、尺寸变化测定法、现代形貌测定法和放射性同位素测定法等[18]。其中质量损失测定法是通过测量受冲蚀材料冲蚀前后的质量变化来评价其冲蚀损伤程度。由于该方法操作简单,且能较精确地测定冲蚀损失质量,因此在冲蚀损伤量化技术中占主要地位。为使所得到的风沙环境中工程材料的损伤评价公式更好地对应试验结果,必须解决体积损伤量和质量损伤量的转化问题,因此定义冲蚀质量损失量和体积损失量的关系为:

w=wVρλ

(11)

式中:w为冲蚀质量损失量(kg);wV为冲蚀体积损失量(m3);ρ为受冲蚀材料材料密度(kg/m3);λ为受冲蚀材料受到风沙冲蚀作用,脱落部分体积和总损失体积的比值。

根据变形磨损理论,粒子法向速度大于临界值且反复撞击表面时,受冲蚀材料表面将发生塑性变形,形成塑性变形表面层,并且在进一步加工硬化后,该处的弹性极限最终将等于材料的强度,且不再能够塑性变形。如果随后增加的载荷超过材料的弹性极限,则表层被破坏并去除其碎片[17]。受冲蚀材料的塑性变形表面层存在着体积损失,但是并不存在质量损失,塑性变形层的存在导致冲蚀质量损失量不能用冲蚀体积损失量与受冲蚀材料密度的乘积表示。

在实际风沙环境中,沙粒子的冲蚀速度一般小于50 m/s,粒径一般小于250 μm。忽略沙粒子反复撞击对于受冲蚀材料表面的硬化作用,并假设塑性变形层的塑性应变沿厚度方向呈线性变化规律,根据接触力学,可以通过计算得到塑性变形层的厚度h[11]。当受冲蚀材料受到长时间冲蚀,受冲蚀材料表面的损伤程度达到均匀时,在受冲蚀材料表面取一个极小的单元体可得:

(12)

(13)

(14)

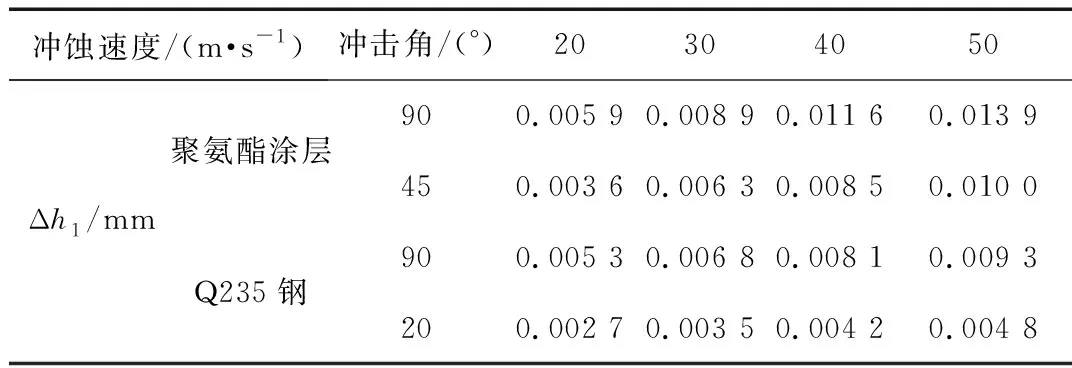

对于延性较好的工程材料,在低角度冲蚀时的损伤程度要远大于高角度冲蚀,根据已得到的试验结果,聚氨酯涂层在冲蚀角度达到45°左右,冲蚀率最大[11],低碳钢在冲蚀角度达到20°左右时,冲蚀率最大[10],假设聚氨酯涂层和低碳钢的最大塑性应变分别为30%和25%。经计算,在粒径为150 μm的沙粒撞击受冲蚀材料时,聚氨酯涂层及Q235钢的Δh1的计算结果如表1所示。

表1 塑性变形导致受冲蚀材料材料厚度的减小量Δh1的计算结果

该计算结果远远小于工程材料失效或者影响承载力时所达到的损伤深度Δh。对于脆性材料,不存在塑性变形层,Δh1为0。因此,在风沙环境下工程材料损伤的相似性分析过程中,可以忽略受冲蚀材料的塑性变形,令λ等于1。从而得到冲蚀质量损失量的表达式为:

w=wVρ

(15)

将式(10)代入式(15)可得:

(16a)

(16b)

由冲蚀率的定义可得:

(17)

(18a)

(18b)

式中:k、ξ、η的取值取决于冲蚀粒子及受冲蚀材料的材料性能、冲蚀粒子形状及粒径;密度ρ包含于受冲蚀材料的材料性能;vp不仅取决于冲蚀粒子及受冲蚀材料的材料性能、冲蚀粒子形状及粒径,而且还与粒子冲蚀速度v、冲蚀角度α有关;以上参数是难以计算和测量的。令φ为冲蚀粒子形状对冲蚀率的影响系数,令φ为冲蚀粒子及受冲蚀材料材料性能对冲蚀率的影响系数,因此,把ε看作一个关于v、α、φ、φ、d的函数,记为:

ε=ε(v,α,φ,φ,d)

(19)

将式(9)代入式(19)可得:

ε=vaγ(α,φ,φ,d)

(20)

式中:γ(α,φ,φ,d)为ε提取因式va后的函数。

将式(20)代入式(17)可得:

w=msvaγ(α,φ,φ,d)

(21)

一般将受冲蚀材料受冲蚀面定义为圆形,即可以得到有效冲击受冲蚀材料沙粒子质量ms为:

ms=SvR2tπ

(22)

式中:S为沙尘浓度(kg/m3);R为受冲蚀材料半径(m);v为冲蚀速度(m/s);t为冲蚀时间(s)。

将式(22)代入式(21)即可得到冲蚀质量损失量的表达式为:

w=SR2tva+1γ(α,φ,φ,d)π

(23)

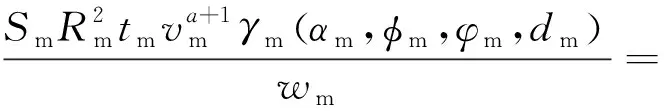

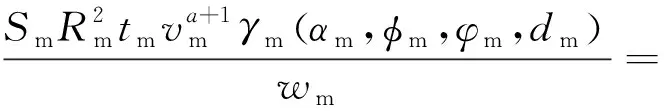

工程材料在实际风沙环境中和实验室模拟风沙环境中的损伤机理是相同的,应适用于同一个损伤评价公式,得到如下相似要求:

(24)

3 风沙试验相似准则

将式(2)、(4)、(5)、(6)、(8)代入式(24)可得:

(25)

改写为 :

(26)

2种工况下的S(沙尘浓度)、t(冲蚀时间)、v(冲蚀速度)、w(冲蚀质量损失量)满足相同的物理方程,且2种工况下的初始状态相同,时间相似,几何相似,根据相似第三定理,2种工况下的试验现象是相似的。

通过上述分析得到了实验室模拟工况与实际工况中风沙试验各项参数的相似要求,它们构成风沙试验相似准则。该准则令实验室模拟工况中冲蚀速度vm与沙尘浓度Sm作为实验室调整参数,通过改变实验室模拟工况中冲蚀速度vm与沙尘浓度Sm调整实验室模拟风沙试验的试验速度。将2个实验室调整参数同时作用于实验室模拟风沙试验,使研究者可以更加灵活地根据实际试验条件调整实验室模拟风沙试验的试验方案,提高试验效率的同时降低试验成本。风沙试验相似准则内容及推导过程如图1所示。

在冲蚀过程中,粒子之间会产生相互撞击,导致能量损失,影响冲蚀效果。Shipway在试验中也观察到回弹粒子与入射粒子之间发生相互作用,并拍摄到回弹粒子与入射粒子发生碰撞的照片[19]。当下沙率达到某一数值时,随着下沙率的增加,冲蚀率的降低会十分明显。为减少沙粒子碰撞对试验结果造成的误差,下沙率应控制在一定范围内,ASTM G76-2013标准也对下沙率进行了限制[20]。实验室模拟试验的下沙率mx的计算公式为:

(27)

在设计实验室模拟试验方案时,下沙率是由实验室模拟工况中沙尘浓度Sm和冲蚀速度vm决定的。因此,风沙试验中沙尘浓度Sm和冲蚀速度vm的加速效果是有所限制的。

该准则的推导过程针对于风沙环境做了假设,即冲蚀速度小于50 m/s,粒子粒径小于250 μm,下沙率应控制在合理范围内,且被模拟受冲蚀材料应受到明显的冲蚀损伤,以上假设可以作为实验室风沙试验参数取值范围的限制条件,判断试验参数选取的合理性。

4 风沙模拟试验设计实例

风沙试验相似准则是进行实验室模拟工程材料在风沙环境下损伤试验的理论基础,也是调整实验室试验参数的依据。利用风沙试验相似准则及收集到的气象资料,对内蒙古中西部地区的钢结构聚氨酯涂层材料近10 a累计受到风沙冲蚀的损伤情况进行预测,冲蚀损伤面半径为80 mm。由气象资料可知,内蒙古中西部地区沙尘暴主要爆发于3~5月份,占全年沙尘暴次数的80%,本地区平均年爆发沙尘暴次数为15次,假设每次持续时间为30 min,风速为30 m/s,沙粒粒径主要在0.074~0.250 mm之间,沙尘浓度为10 000 μg/m3。

已得到的风沙试验相似准则为:

Rm=Rp

(2)

αm=αp

(4)

φm=φp

(5)

φm=φp

(6)

dm=dp

(8)

(24)

根据式(2)可得实验室模拟试验中,受冲蚀材料的冲蚀面为半径为80 mm的圆形。为得到该涂层最大冲蚀损伤程度,实验室模拟试验的冲蚀角度为45°,根据式(4)可知,所模拟的钢结构涂层损伤部位为正西和正北方向。为保证式(5)、(6)、(8)成立,实验室模拟试验应采用和被模拟环境中相同的沙粒及钢结构涂层。将式(2)、(4)、(5)、(6)、(8)、代入(24),化简可得:

(25)

因受冲蚀材料为钢结构聚氨酯涂层,根据试验结果可知a=2.4[11],将a=2.4代入式(25)有:

(26)

忽略其它风向,该涂层10 a中受到风沙冲蚀的累计时间为:

tp=30×15×10×0.8=3 600 min=216 000 s

令实际工况下和实验室模拟工况下的冲蚀质量损失量相同,将已知条件代入式(26),并拟定实验室冲蚀时间为10 min(600 s),可得:

研究者可以根据实际试验情况,人为规定实验室模拟风沙试验的冲蚀速度或者沙尘浓度,如果首先确定实验室沙尘浓度为1 000 000 μg/m3,可得实验室冲蚀速度为:

vm=43.7 m/s

下沙率为:

mx=52.8 g/min

若首先确定实验室冲蚀速度为35 m/s,可得实验室沙尘浓度为:

Sm=2 131 490.2 μg/m3

下沙率为:

mx=89.9 g/min

以上得到的2组风沙试验方案中沙粒粒径小于250 μm,冲蚀速度小于50 m/s,下沙率处于合理范围,满足该准则对于试验参数范围的限制条件,均可用于模拟钢结构聚氨酯涂层在以上区域风沙环境下受到的冲蚀损伤。

利用该准则,研究者可以根据实际试验条件,通过计算得到针对实际工况下实验室模拟风沙试验各个参数的取值。在保证实验室模拟工况中的粒子性能、被冲蚀材料性能及冲蚀角度和实际工况相同且模拟风沙试验加速程度确定的前提下,得到模拟风沙试验中冲蚀速度和沙尘浓度的数值关系。当实验室模拟风沙试验中的冲蚀速度和沙尘浓度满足所得到的数值关系,且实验室风沙试验中参数取值在允许范围内,即可通过实验室风沙试验模拟工程材料在实际工况下的损伤程度。

5 结 论

(1)基于变形磨损理论及相似理论,提出风沙试验相似准则,该准则明确了实验室模拟风沙试验中各项参数的取值,提高实验室模拟风沙试验的准确性,该准则建立了实际工况下材料冲蚀损伤和实验室模拟工况下材料冲蚀损伤的对应关系。通过实验室试验可以模拟工程材料在特定区域风沙环境下一定时间内的损伤程度,也可以预测工程材料在特定区域风沙环境下的使用寿命。

(2)利用该准则,研究者可以根据实际情况,通过调整Sm(实验室沙尘浓度)和vm(实验室冲蚀速度)的数值,控制模拟风沙试验速度。2个实验室调整参数同时作用于实验室模拟风沙试验,可以提高加速效果,优化试验参数的取值。

(3)通过该准则获得用以模拟钢结构聚氨酯涂层在内蒙古中西部实际风沙环境下规定时间的损伤程度的实验室风沙试验中参数的取值,从实际应用入手,体现该准则的适用性和灵活性,并为其他工程材料在风沙环境下损伤程度及使用寿命的预测提供思路。