碳钢在水电厂冷却水中的腐蚀行为及腐蚀机理研究

冯文贵&魏润芝,王 胜,杨兴乾,韦文厂,刘 峥

(1. 贵州乌江水电开发有限责任公司思林发电厂,贵州 思南 565109;2. 桂林理工大学化学与生物工程学院 电磁化学功能物质广西区重点实验室,广西 桂林 541004)

[收稿日期] 2022-02-20

[基金项目] 中国华电集团有限公司科技项目(CHDKJ19 - 02 - 158)资助

[通信作者] 刘 峥(1962-),博士,教授,主要研究方向为应用有机合成,电话:13978386297, E - mail:lisa4.6@163.com

[&] 这些作者对本论文有同等的贡献

0 前 言

工业上冷却水系统是指以水为冷却介质并使用的一种冷却运行系统,由换热设备、冷却设备、水泵、管道和其它有关设备组成[1]。工业上的冷却水占整个工业用水的70%[2,3]。冷却水大多数取自于易获取且水量充足的河流、水库、地下水等天然水体,因此水中会含有一些游离的离子、藻类、微生物、细菌和杂质[4-10],如贵州思林发电厂的冷却水取自于乌江,对乌江水源水坝地表水进行分析表明,含有氯化物、硫酸盐、细菌,并且硬度较高,达到214 g/L。冷却水在管道内以湍流的方式流动,会损坏设备的配件、阀门、节流阀和管道壁,导致其表面发生局部腐蚀和侵蚀腐蚀。腐蚀速率和腐蚀机理的准确预测对于选取合适的设备材料的防护方式至关重要,若低估了设备的腐蚀速率可能会导致灾难性的管道故障以及带来相应的环境危害和经济损失[11-13],因此可以通过了解碳钢在冷却水系统中的演化机制和腐蚀机理,为设备选材和延长设备的使用寿命的预测提供依据,确保工业生产的安全进行。尽管碳钢在多种腐蚀介质中的电化学行为已经得到了广泛的研究[14-16],但其表面的形貌演变却很少受到监测和定量分析,特别是对碳钢在冷却水中的腐蚀机理缺乏系统的研究。

为了全面了解碳钢在冷却水系统中的腐蚀机理,探究导致碳钢腐蚀的主导因素,本工作以思林发电厂冷却系统中的水样作为研究对象,采用腐蚀挂片法测定了碳钢表面在不同腐蚀时间下的腐蚀速率,利用表面分析技术表征了腐蚀产物膜的微观形貌及产物组成,借助电化学测量技术,分析了碳钢在冷却水中的电化学腐蚀参数的变化规律。在上述实验基础上,全面地研究了水系统腐蚀碳钢片的腐蚀机理和演化过程,采用分子动力学方法,研究了腐蚀离子 (Cl-、Mg2+、Ca2+)在金属氧化膜界面Fe2O3表面腐蚀的协同作用、交互作用能以及在金属氧化膜表面的扩散作用,从理论角度对腐蚀介质对金属表面的分析加以佐证。

1 实 验

1.1 实验材料

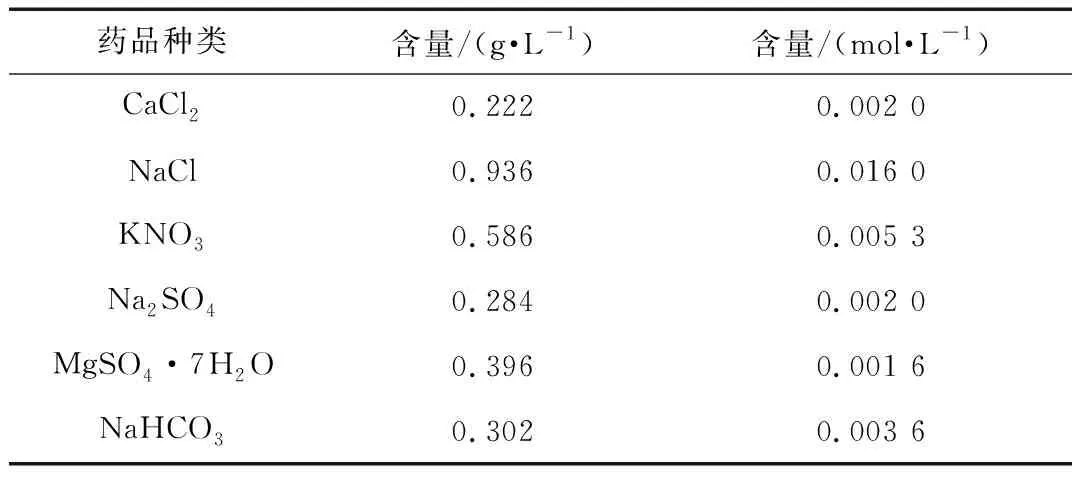

发电厂真实水样的成分是非常复杂的,含有Mg、P、S、Cl、Ca、Mg等元素,但随着冷却水在为设备循环降温时,其成分浓度是在变化的,无法定量测得,因此本实验通过模拟水来代替发电厂的真实水样来完成一些定量分析测试实验。选取发电厂水样,并根据文献[17,18]配制模拟发电厂冷却水水样(下文简称模拟水),其成分见表1。

表1 模拟冷却水成分

1.2 实验方法

1.2.1 碳钢表面腐蚀分析

将取出碳钢片后的腐蚀溶液进行离心、干燥,获得腐蚀产物。利用XFlas H6110 Bruker能谱仪对碳钢表面的腐蚀产物进行元素分析;利用SU5000场发射扫描电子显微镜,观察腐蚀前后碳钢试片表面形貌,扫描电镜放大倍数为1 000倍,加速电压为5.0 kV;利用X’Pert3 Powder X射线粉末衍射仪分析腐蚀产物的物相组成。

1.2.2 失重挂片法

为了保证模拟的真实性,使用失重法验证的2种水样的腐蚀速率规律是一致的。对Q235碳钢片经800~1 200号砂纸逐级打磨,经蒸馏水、乙醇和丙酮洗涤,脱脂脱油,用滤纸吸干,放入烘箱中干燥24 h,称重,记录编号。放入腐蚀溶液中,当试样浸入溶液后开始记录腐蚀时间,分别在0,4,7,14,28 d后,将试片取出,用水清洗部分腐蚀产物(在每种条件下,平行测试3片碳钢片,腐蚀速率取3次实验的平均值)。难清洗掉的腐蚀产物放入酸洗液[12%HCl+1%~2%六次甲基四胺(乌洛托品)]超声洗涤,然后放入干燥器内干燥后称重。并按下式计算腐蚀速率[19]:

v=(w1-w2)/(S×t)

(1)

式中:v为腐蚀速率,g/(m2·h);w1和w2分别为试样腐蚀前的质量和腐蚀后的质量,g;S为试片的工作面积,m2;t为腐蚀实验时间,h。

1.2.3 电化学测试

将腐蚀一定天数的碳钢片和腐蚀溶液转移至小烧杯中,采用三电极体系,其中碳钢片为工作电极 (WE),铂丝电极(面积为1 cm2)为辅助电极 (CE),饱和甘汞电极 (SCE) 为参比电极 (RE)。将WE浸泡在腐蚀溶液中,待开路电位稳定后开始进行交流阻抗的测试,信号幅度为5 mV,频率范围为1.0×(10-2~106) Hz,并利用ZView阻抗拟合软件拟合出交流阻抗谱的电化学参数[20,21]。

1.2.4 动力学计算

利用Material Studio 2019 软件模拟计算腐蚀离子在碳钢表面的吸附过程并进行分析。腐蚀离子和腐蚀Fe2O3表面的模型通过Material Studio 中的Visualizer模块构建,点击File - Import - Structures - Mental构建金属基底,使用Morphology - Tools中的Calculation进行模拟计算,找出最佳切面。点击Build - Surfaces - Cleave Surface - Cleave Plane 进行切面。使用Build - Symmetry - Supercell构建6 nm×6 nm×4 nm的超晶胞结构。在此基础之上,建立6 nm×6 nm×1 nm的Fe2O3(代表腐蚀产物膜)基底模型。使用3D Atomisticgo在新建立的状态栏中构建腐蚀离子的晶胞,选择1 P 1进行构建晶型,点击Build - Add Atoms添加腐蚀离子并在Charge选项中添加离子的电荷。然后构建2 nm×2 nm×1 nm的超晶胞。点击Build - Build Layers - Define Layers添加已经建好的晶胞并进行整合,最后构建高为35 nm真空层。勾选Modify - Constraints - Fix Cartesian Position选项对金属基底进行固定从而进行下面的分子动力学模拟。

选择Forcrite模块来进行腐蚀离子在金属氧化物表面吸附的动力学模拟。当动力学模拟的体系达到平衡得到轨迹文件后,打开Modules模块的Fotcite,选择analysis的Mean Squared Displacement选项执行analyze操作,可计算出腐蚀离子的均方位移 (MSD) ;打开Modules模块Fotcite,选择analysis的Radial Distribution function选项进行analyze操作,可计算出腐蚀离子的径向分布函数。

2 结果与讨论

2.1 碳钢片表面形貌分析

2.1.1 扫描电镜分析

将碳钢片放入冷却水腐蚀溶液中,利用SU5000场发射扫描电子显微镜测定不同浸泡时间下的碳钢腐蚀表面形貌,结果见图1。由图1可见,被腐蚀的碳钢片表面粗糙凹凸不平,随着腐蚀浸泡时间的延长,碳钢片腐蚀程度不断加剧。同时在试片表面发现深刻的凹坑,说明在试片的表面发生了孔蚀。孔蚀是局部金属腐蚀的一种破坏形式,众所周知,卤离子[例如氯离子(Cl-)]会加速合金的点蚀[22,23]。当有Cl-存在的情况下,首先会破坏金属表面氧化/钝化膜,然后离子吸附和局部稀化,最终导致薄膜破裂[24,25]。

2.1.2 X射线能谱分析

表2为在腐蚀溶液下碳钢表面腐蚀产物的元素含量。分析表2,发现碳钢在冷却水中有以下腐蚀规律:

表2 冷却水腐蚀14 d后碳钢表面腐蚀产物元素含量

(1)从表2中的元素含量可以看出:在腐蚀产物中含有大量的Fe、O、C元素,和少量的Mg、Al、Si、P、S、Cl、Ca元素。结合文献[26],推测在冷却水系统中碳钢表面的腐蚀产物主要包括一些常见的腐蚀产物——氧化铁沉积物(Fe2O3和Fe2CO3)。氧化铁沉积物通常是多孔的,同时它们的不均匀覆盖也是产生局部腐蚀的原因之一。

(2)在腐蚀产物中发现了Cl元素。据文献报道[27,28]:氯离子存在的可以促进碳钢腐蚀,破坏碳钢表面腐蚀生成的钝化膜,从而使得碳钢表面始终处于活化状态。碳钢活化表面还可与氯离子形成氯化物,而氯化物属于强酸弱碱盐,易水解生成氢离子,从而导致腐蚀表面的pH值降低,促进碳钢腐蚀的发生。结合SEM形貌,印证了溶液中的Cl-是造成孔蚀的一大主要因素。

(3)在腐蚀产物中出现有Mg元素。Singh等[29]指出,Cl-含量的增加会使腐蚀加剧;Mg2+含量的增加一般也会导致腐蚀的加剧;在Ca2+存在的条件下,会使得碳钢表面凹坑更深,表明冷却水中的Cl、Mg、Ca元素的同时存在,促进了腐蚀反应的进行。

2.1.3 X射线粉末衍射分析

对经过冷却水腐蚀14 d的腐蚀试片表面的腐蚀产物进行了XRD测试表征(见图2),测试结果显示,在23.8°和28.6°处出现了2个较强的峰。比对标准卡发现,分别与CaCO3和Mg(OH)2的特征吸收峰的位置和大小基本一致,表明在含有Ca2+和Mg2+的冷却水的作用下,碳钢表面发生了垢下腐蚀,形成了以垢下封闭区作为阳极的吸氧腐蚀反应区,加速了碳钢表面的腐蚀[30]。同时,在26.5°和35.7°处存在着2个特征吸收峰,比对发现为Fe2O3的特征吸收峰,表明在冷却水腐蚀碳钢的过程中主要的腐蚀产物为Fe2O3。此外,在38.5°处出现了1个FeCO3的特征吸收峰,这是因为空气中的CO2和H2O反应生成了H2CO3,H2CO3与碳钢发生了电化学反应得到了FeCO3[31]。

2.2 失重法测试分析

图3为不同腐蚀溶液下碳钢片的失重速率图。从图3可以看出,在2种腐蚀溶液下的碳钢片腐蚀速率随着时间的推移均表现为先上升后下降的趋势。在14 d左右时的腐蚀速率最快,随后腐蚀速率持续下降,最终达到一个平缓的腐蚀速率。这可能是由于后期腐蚀锈层大面积地覆盖于碳钢片的表面,阻碍了腐蚀溶液与碳钢片的进一步接触,从而使得腐蚀速率不再持续增大[32]。从图中可以看出模拟水和冷却水的腐蚀速率演化过程基本一致,以下采用模拟水替代冷却水做定量分析。

2.3 电化学测试

2.3.1 时间 - 电位曲线分析

在室温下,按照1.2.3实验方法进行时间 - 电位曲线分析,图4a为在冷却水中不同浸泡时间的时间 - 电位曲线;图4b中曲线I为在模拟水中腐蚀14 d的碳钢表面的时间 - 电位曲线;曲线II为在模拟水其他含量不变的情况下,增加Cl-浓度至0.5 mol/L后碳钢表面的时间 - 电位曲线;曲线III为在模拟水其他含量不变的情况下,增加Cl-浓度至0.5 mol/L,同时将Mg2+和Ca2+均增加至0.5 mol/L后碳钢表面的时间 - 电位曲线。

从图4a中可以看出开路电位均有不同程度的负移,并在约2 400 s 后达到稳定状态。碳钢片在腐蚀溶液中浸泡一段时间后,开路电位一直处于下降趋势,但随着时间的延长,下降趋势有所减缓,腐蚀速率趋于平缓,这与失重法测试结果相吻合。腐蚀增长速率趋于平缓与后期腐蚀碳钢表面稀松的腐蚀产物Fe2O3有关,腐蚀产物对碳钢片表面腐蚀速率的快速增长起到了一定的抑制作用。同时,从图4b还发现随着Cl-浓度的增加,腐蚀程度进一步加剧,并且Mg2+和Ca2+浓度的增加同样会加重碳钢表面的腐蚀程度。

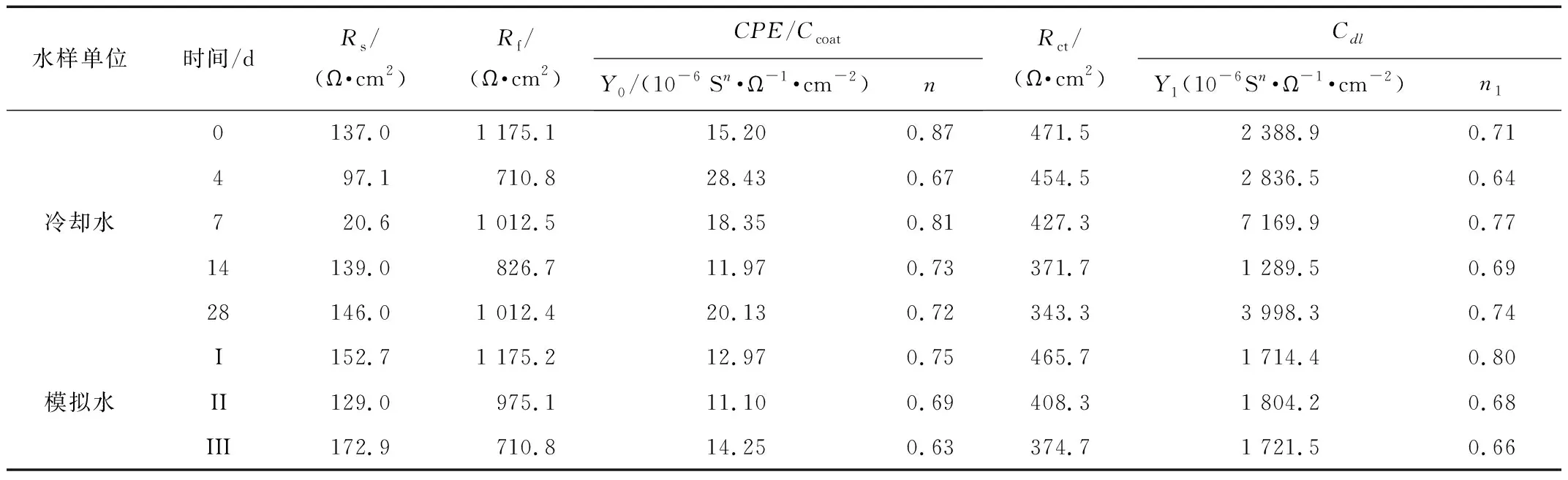

2.3.2 电化学交流阻抗谱分析

图5a为在冷却水中不同浸泡时间下的阻抗谱。从图5a和5b中可以看出,碳钢片在不同浸泡时间下的阻抗谱均出现了2段容抗弧,表明在腐蚀过程中出现了2个相界面,即腐蚀溶液与碳钢表面、腐蚀溶液与碳钢表面腐蚀产物膜层。此外结合图 5a 和表 3 可以看出,碳钢片表面随着腐蚀时间的延长,所测得的容抗弧的半径越小,Rct值越小,即随着腐蚀时间的延长,碳钢表面越有利于电荷的转移,腐蚀不断加剧。另外结合图 5b 和表 3 可以看出,与7 d模拟水腐蚀的碳钢片对比,添加腐蚀离子的2种腐蚀溶液的腐蚀能力得到了提升,腐蚀容抗弧半径增大,同时电荷转移电阻值也有所增大。再次证明,Cl-是碳钢在冷却水腐蚀进程中的一大主导因素,同时说明在Mg2+和Ca2+存在的条件下也会促进腐蚀反应的进行。

表3 EIS参数

2.4 动力学计算

对比添加与不添加Mg2+和Ca2+的条件下进行的腐蚀吸附动力学的研究,初始模型和优化后模型如图 6 所示。其中图 6a 和图 6b 为初始未添加和添加Mg2+、Ca2+模型;图 6c 和图 6d 为优化后的未添加和添加Mg2+、Ca2+模型。腐蚀离子Cl-、Mg2+和Ca2+分别采用圆、正方形和三角形表示。

2.4.1 吸附能

选择Forcrite模块来进行腐蚀离子在金属Fe以及腐蚀产物膜Fe2O3表面吸附的动力学模拟。在Calculations - Setup - Task - Geometry Optimization对所建的模型进行优化。之后在Calculations - Setup - Task - Dynamics中对所建立的模型进行动力学模拟[33]。选择Compass力场、等温等压的NVT正则系综,温度设置为298 K(25 ℃),Electrostatic和van der Waals均选择Atom Based。为保证一定的计算精度,时间步长选择1 fs,每1 000步输出一帧,总的动力学模拟时间为500 ps,共500 000步[34]。

腐蚀离子与金属表面的相互作用可记为Einteraction,吸附能记作Eadsorption,可由下面公式计算[35]:

Einteraction=-Eadsorption=Emolecule+surface-(Emolecule+Esurface)

(2)

其中,Emolecule+surface是包含金属表面和所有腐蚀离子的总体系能量(kcal/mol),Emolecule是包含所有腐蚀离子的能量(kcal/mol),Esurface是未吸附腐蚀离子时金属表面的能量(kcal/mol)。

从表4 3种腐蚀离子条件下的吸附能模拟计算值可以看出,当存在Cl-时,Cl-与金属氧化膜的相互作用较强,说明其吸附于金属表面的作用力比较大,有文献指出,当Cl-强烈吸附于氧化物表面的同时会水解产生H+,从而加速腐蚀反应的发生[36]。当存在Cl-的同时又含有Mg2+、Ca2+时,腐蚀离子与金属氧化膜的相互作用更强,所得的吸附能更大,表明腐蚀反应更加迅速。吸附能通常可作为微观评价一个反应程度的衡量指标。

表4 3种腐蚀离子条件下的吸附能对比

2.4.2 均方位移

图7为腐蚀离子在氧化物表面的均方位移(MSD)图。均方位移[37,38]的定义如下:

MSD=<|r(t)-r(0)2|>

(3)

其中,< >是对组内所有原子平均。离子做随机运动距离的平方的平均数与时间成正比。公式(3)关系式如下:

(4)

其中,

(5)

体系中的均方根位移与时间呈线性关系,其斜率与扩散系数关系为:

(6)

其中,m为MSD曲线的斜率。

腐蚀离子Cl-、Mg2+、Ca2+在金属氧化物膜表面的腐蚀过程,与离子的自身性质、腐蚀离子与产物膜之间的相互作用均有关系,是一种繁杂的反应过程。腐蚀离子的自扩散过程可以通过均方位移和扩散系数进行分析。从图 7 和表5中可以看出,相较于单纯未添加Ca2+、Mg2+的腐蚀溶液,添加Ca2+、Mg2+的腐蚀溶液表现出了更大的均方位移和扩散系数值,也再次印证了当存在Cl-的同时又含有Mg2+、Ca2+时,碳钢表面的腐蚀进程被加速。

表5 不同腐蚀条件下氧化物表面的扩散系数 10-6 cm2/s

2.4.3 径向分布函数

当腐蚀反应进行一段时间后达到平衡状态时,可以通过腐蚀离子和腐蚀产物膜的距离来进行判定腐蚀离子在产物膜表面的吸附存在方式。当原子间距离小于0.350 nm时,认为是化学键和氢键相互作用,当原子间距离大于0.350 nm时,认为相互作用为库仑力或范德华力。从图8a和8b可以看出,腐蚀产物膜表面腐蚀离子的径向分布函数的最强峰分别出现在0.287 nm和0.294 nm ,均小于0.350 nm,说明腐蚀离子的吸附均是通过化学键进行的[39]。

3 结 论

(1)本工作通过采用腐蚀挂片法和表征测试,模拟了冷却水腐蚀碳钢片的过程,从腐蚀结果表征来看,随着碳钢在冷却水中腐蚀时间的延长,腐蚀程度不断加剧,腐蚀速率在7 d左右达到最大值。主要的腐蚀产物为Fe2O3,同时还会存在部分垢下腐蚀产物CaCO3和Mg(OH)2以及Fe2CO3。腐蚀介质中氯离子对碳钢片的腐蚀起了很大的作用,Cl-含量的增加会加速腐蚀;Mg2 +的添加也会导致一般腐蚀的加剧;在Ca2+的存在条件下,会使得碳钢表面凹坑更深。从而得出溶液中的Ca、Mg等元素可能也对碳钢片的腐蚀起到促进作用。

(2)通过电化学分析可以看出,碳钢片随着腐蚀时间的延长,阻抗谱均出现了2段容抗弧,表明在腐蚀过程中出现了2个相界面,即腐蚀溶液与碳钢表面、腐蚀溶液与碳钢表面腐蚀产物膜层。同时可以看出,当腐蚀离子Cl-浓度增加时,电荷转移电阻会减小,在Mg2 +和Ca2+存在的条件下,会进一步促进腐蚀进程的发生。

(3)通过分子动力学模拟,当存在Cl-时,对比添加与未添加Mg2+和Ca2+的腐蚀离子在腐蚀产物膜表面的模拟运动过程,添加Mg2+和Ca2+相较于未添加的体系,腐蚀离子在金属基体表面拥有更大的吸附能和扩散系数,同时所有腐蚀离子与产物膜的吸附间距均小于0.350 nm,说明腐蚀离子的吸附均是通过化学键进行吸附的[39],从而更加清晰地阐明了发电厂碳钢设备的腐蚀原因,是由于Cl-、Mg2+和Ca2+的存在。