滩涂作业船舶加装冷却水舱研究

龙可军,杨 涛

(1.海装驻广州地区第三军事代表室, 广州510000,2.广州船舶及海洋工程设计研究院,广州510250)

1 前言

某些需要在浅滩水域或滩涂附近作业的船舶,如滩涂清障船、渔船、挖泥船等,因该水域的水深极浅,在船舶作业时,由于海水受船体、螺旋桨及作业机械等搅动,其所含淤泥、海草、海藻等杂物常常会进入船舶海水冷却水系统,对海底门、滤器、冷却器等造成严重堵塞,引起运行设备高温报警或停机等现象,需要船员频繁地对其清洗,造成船舶连续作业时间短、清淤工作量大。如果采用风冷式柴油机似乎可以解决上述问题,但其会引起机舱散热通风困难或噪音大等而无法实际应用。为此,不少用户希望另外增设冷却水舱,以便船舶在正常航行时,应用柴油机标配的冷却水系统冷却,而滩涂作业时应用冷却水舱冷却,满足各种工况需求。但不同船用柴油机品牌往往采用不同的冷却型式,各种型式是否均适用加装冷却水舱需要研究。本文基于现有船用柴油发动机的常用典型冷却水型式,分析其加装冷却水舱的适应性,提出与其匹配的加装方案,并对比其优缺点,确定优选方案。

2 常用冷却型式及加装方案

目前船用柴油机多采用闭式水冷型式,基本上可以归纳为三种典型型式。下面分析各种型式的特点,并提出对应的加装冷却水舱方案。

2.1 冷却型式A及其加装方案

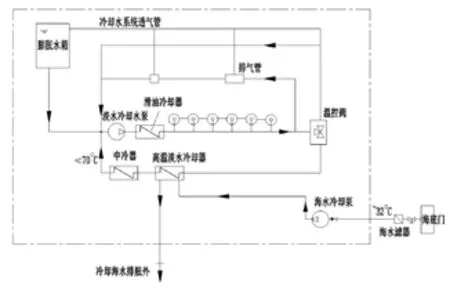

(1)冷却水典型型式A

该型式的冷却水系统由海水冷却水系统和淡水循环冷却水系统组成:发动机缸套、滑油冷却器、排烟管及中冷却器等,均由机内淡水系统冷却;其淡水通过高温淡水冷却器由海水冷却。其特点是:柴油机的冷却器集中在高温淡水冷却系统中,其原理如图1所示。

图1 柴油机冷却水典型型式A

(2)加装方案

该模式的柴油机各热交换器均由淡水冷却,基于其特点提出以下两种加装冷却水舱匹配方案:

① GA1方案

用冷却水舱的水替代舷外海水,如图2所示:柴油机冷却水的热量通过机带高温淡水冷却器交换至加装海水循环管路,然后将其传送至冷却水舱,冷却水舱的水温为此逐步升高,直至其达到允许的最高温度;其优点是:所增管路少,系统简单,冷却水舱可加注海水,使用成本较低;其缺点是:基于柴油机出厂设计基准,其海水冷却水进机温度通常为32 ℃左右,故冷却水舱内的最高水温不宜过高,否则容易引起柴油机淡水、滑油高温报警,而多数区域的夏季环境温度通常都会超过35 ℃,冷却水舱内水温度往往也会超过32 ℃,因此允许压载舱内水温升幅极其有限,且冷却水舱向外散热的速度缓慢,因此在温暖环境下冷却水舱的水温在短时内将达到或超过极限值,船舶持续作业的时间无法保证,难以满足船舶作业需求,故该方案不宜选用。

图2 冷却水舱的水替代舷外海水方案

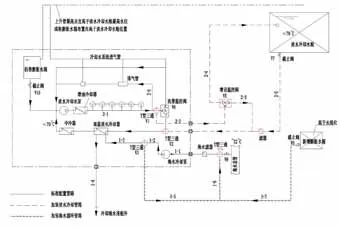

② GA2方案

冷却水舱并入淡水冷却水系统,如图3所示:柴油机内部冷却水的总热量,通过机带高温淡水冷却水管路和加装管路将其直接传送至冷却水舱,冷却水舱的水温为此逐步升高,直至达到其允许最高温度;该方案的优点是:基于高温淡水冷却系统的允许进机水温高的特点(常常可达70 ℃以上),允许冷却水舱的上限温度相应较高,其温度提升幅度较大(往往可达30 ℃以上),因此即使在夏季高温环境下运行,亦可保证柴油机长时间持续运行,满足船舶作业需求,适用性较好;但缺点是:加装管线较复杂,增加管路较多,要求冷却水舱的水质要好,成本相对较高。

图3 冷却水舱并入高温淡水冷却水系统方案

基于其特点,提出如图3所示的加装方案:

① 滩涂作业前转换操作:T型三通阀V1、V2、V3、V4转90°;开启截止阀V7、V8;关闭截止阀V9、V10;

② 滩涂作业时,冷却水系统工作原理:淡水冷却水舱内的水,分别经过阀V7、管2-5、三通阀V2、冷却高温淡水冷却器和中冷器,然后进入淡水冷却水泵进口;经该泵加压后,进入滑油冷却器/缸套,再经三通阀V1和管2-2到达温控阀V5。该温控阀的出口开度基于高温冷却水温度自动调整,以分配回流至柴油机和至冷却水舱的水量。如果水温较低,则该温控阀的c口关小,同时b口开大,回流至柴油机的水量增大,而自来冷却水舱的补充水量减小;反之,c口开大,b口关小,回流至柴油机的水量减小,而自来冷却水舱的补充水量增大;

③ 对于采用机带海水冷却泵的柴油机型,滩涂作业模式时其机带海水泵无海水流过,则可能因干运转而损坏。为此,需另加装一套水循环管路系统,如图3所示:滩涂作业前,T型三通阀V3、V4旋转90°,以切断海水冷却泵进口与海水总管连接,使海水冷却泵的进、出口连通,并开启阀V8;柴油机运行时,海水冷却泵通过阀V8、管1-7、1-6、1-1从新增膨胀水箱吸水,水流经运转的泵后,再经管1-2、1-5、1-6、1-1回到泵进口,如此循环反复。如管路出现泄漏,新增膨胀水箱内的水可自动补充;

④ 此外,在滩涂作业模式下,冷却水舱通过阀V7、V5、V1、V2、管2-6与机带膨胀水箱处于连通状态,则冷却舱的水可能会通过机带膨胀水箱口溢出。为此,将机上至膨胀水箱的透气管升高至冷却水舱最高水位以上,如图3所示。

2.2 冷却型式B及其加装方案

(1)冷却水典型型式B

该型式的冷却系统由海水冷却水系统和淡水循环冷却水系统组成:发动机缸套、滑油冷却器、排烟管等由淡水冷却;高温淡水通过缸套水冷却器由海水冷却,中冷却器亦由海水冷却;该型式与型式A的不同之处,在于中冷器由海水冷却。

其特点是:柴油机的冷却器分布在高温淡水冷却系统和海水冷却系统中,其工作原理如图4所示。

图4 柴油机冷却水典型模式B

(2)加装方案GB

与冷却型式A相比,柴油机中冷器布置在海水冷却系统中。为此,加装冷却水舱时除考虑冷却水舱对其高温淡水冷却外,还需考虑对中冷器的冷却。由于中冷器本由海水冷却,船舶正常航行时其管路和热交换器内充满海水,如果滩涂作业时将其并入淡水冷却系统,利用冷却水舱进行冷却,其海水势必会混入冷却水舱,造成冷却水舱内水的盐度增加,并通过加装的淡水冷却水管路进入到柴油机内部,引起柴油机部件腐蚀而损坏。为解决上述问题,宜另设一套独立的中冷器冷却水舱,如图5所示。

图5 设中冷器冷却水舱和淡水冷却水舱方案

① 滩涂作业前转换操作:T型三通阀V1、V2、V3、V4转90°;开启截止阀V7、V8;关闭截止阀V9、V10;

② 滩涂作业时冷却水系统工作原理:淡水冷却水舱内的水,分别经过阀V7、管2~5、三通阀V2至高温淡水冷却器;然后进入淡水冷却水泵进口,经该泵加压后,进入滑油冷却器/缸套,再经三通阀V1和管2~2到达温控阀V5,其原理与上述GA2相似;与此同时,中冷器冷却水舱内的水,分别经过阀V8、管1~6、三通阀V4、管1~1进入机带海水冷却水泵进口,流经机带海水冷却水泵后,经管1~2、中冷器、三通阀V3、管1~5后回流至中冷器冷却水舱。如此反复循环,中冷器冷却水舱水温逐步升高,直至其达到允许的极限温度。

2.3 冷却型式C及其加装方案

(1)冷却水型式C

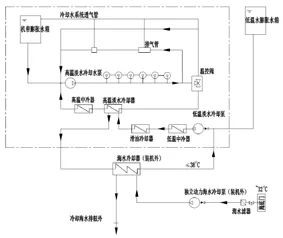

该型式的冷却系统由高温淡水冷却系统、低温淡水冷却系统和海水冷却系统组成:缸套、高温中冷器等由高温淡水冷却:滑油冷却器、低温中冷器和高温淡水冷却器等由低温淡水冷却,低温淡水通过海水冷却器由海水冷却。

其特点是:柴油机冷却器分布在高温和低温两套冷却水系统中,而其需交换的总热量将会集中到低温淡水冷却系统中,其工作原理如图6所示。

图6 柴油机冷却水典型模式C

(2)加装方案GC

该冷却型式与上述A、B两个型式相比,不同之处在于:设有一套低温淡水冷却系统;其海水冷却泵通常为独立动力泵;滩涂作业时,可考虑将海水泵停运,仅将淡水冷却水舱并入其低温冷却水系统实现对柴油机进行冷却,如图7所示。

图7 冷却水舱并入低温淡水冷却水系统方案

① 滩涂作业前转换操作:关停海水冷却水泵;T型三通阀V1、V2转90°;开启截止阀V3;关闭截止阀V5;

② 滩涂作业时冷却水系统工作原理:淡水冷却水舱内的水,分别经过阀V3、管1~1、三通阀V2、管1~2至低温淡水冷却泵进口,经该泵加压后,分别经过低温中冷器、滑油冷却器、高温淡水冷却器、管1~3、T型三通阀V1、管1~4,回流至淡水冷却水舱。如此反复循环,淡水冷却水舱水温逐步升高,直至其达到允许的极限温度。

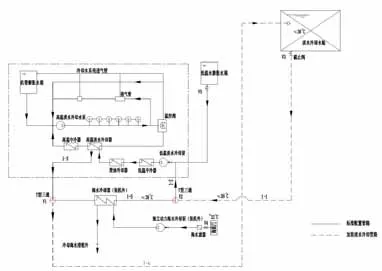

3 冷却水舱容积确定

采用加装冷却水舱方案,应对其所需容积进行估算,以设置符合要求的冷却水舱。冷却水舱的容积,与柴油机滩涂作业的时间、柴油机使用工况、环境条件等因素有关,其简化计算方法推荐如下:

(1)冷却水舱容积V

式中:V — 冷却水舱容积,m;

Q — 滩涂作业时柴油机冷却水中需交换的总散热量,kJ/h;

q — 冷却水舱向外散出的总热量,kJ/h;

t — 船舶滩涂作业时间,h;

C — 冷却水比重,kg/m;

k — 容积系数,通常取1.15;

f — 水的比热,kJ/kg·℃;

T1 — 冷却水舱初始温度,通常取32 ℃;

T2 — 允许冷却水舱的最高水温,建议冷却水舱并入低温冷却系统方案取36 ℃~38℃,而并入高温冷却水系统方案取50 ℃~70 ℃。

(2)冷却水舱向外散去热量q

式中:q — 冷却水舱向外散去的总热量,kJ/h;

S — 冷却水舱向外散热的面积,m;

h — 冷却水舱壁的导热系数,kJ/ m·℃;

δ— 冷却水舱壁厚,m;

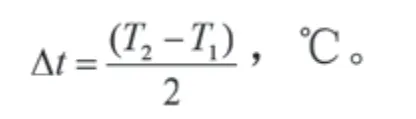

△t — 冷却水舱内水温与周边环境间的平均温差,取

4 加装方案的优缺点对比

基于上述三种典型的柴油机冷却型式的计算分析和特点,进行分析对比,如表1所列。

表1 三种典型的柴油机冷却型式加装方案对比

从表1比较可知:典型模式A的柴油机加装方案GA2最佳,可运行时间长,适用性最好;典型模式B的加装方案GB次之;典型模式C的加装方案GC,可应用于短时滩涂作业的船舶。

5 结束语

航行于滩涂或超浅水域作业的船舶,可根据柴油机自身不同的冷却水型式,加装冷却水舱和相应管路,配置相关转换阀件,达到在滩涂或超浅水域长时间作业目的。以下几种因素,可提高其滩涂作业的适用性:

(1)优先选用所有热交换器均由同一套冷却系统冷却的柴油机型,如典型模式A;

(2)优先选用冷却水进机温度限值较高的柴油机型;

(3)优先采用冷却水舱并入柴油机高温冷却水系统的加装方案;

(4)加装冷却水舱的方案,应能排除海水混入柴油机体内的可能性;

(5)采用合理的冷却水舱壁结构,适当增设通风设施,提高其散热效果。