核电厂VVP101BA排放扩容器底部排污管线出口水温超标问题的处理

张宪

摘 要:通过抬高疏水管线门形水封弯管的高度和提高排放扩容器的冷却水水位高度,可保证VVP101BA排放扩容器积蓄足够的水量,从而达到冷却疏水的效果。同时,修改了磁力式翻板液位计接口的位置,从而解决了排放扩容器磁力式翻板液位计无读数的问题。

关键词:温控阀;液位计;门形水封;冷却水

中图分类号:TL353+.13 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.03.102

1 事件描述

在主蒸汽管道疏水的过程中,VVP101BA排放扩容器底部排水管线排出了较高温度的疏水(正常排出的疏水温度不超过60 ℃),并伴有蒸汽冒出,导致在主厂房SEK系统的地漏处形成蒸汽。由于蒸汽管道不断向外冒出蒸汽,在VVP101BA排放扩容器周围布置了隔离警示带,以防人员意外烫伤。

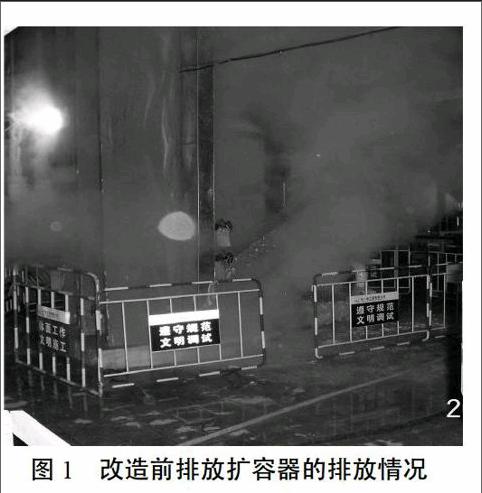

VVP101BA排放扩容器旁边的磁力式翻板液位计在疏水期间始终无读数,导致无法判断排放扩容器内部液位的高度。改造前排放扩容器的排放情况如图1所示。

2 事件原因

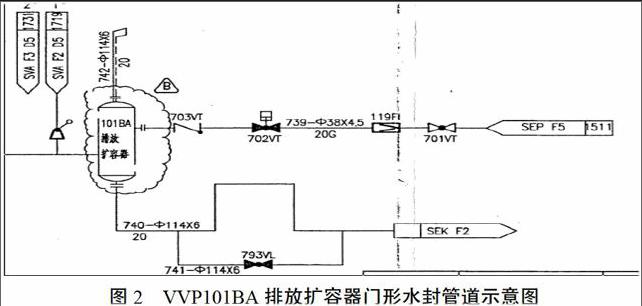

101BA排放扩容器的设计温度为100℃,设计压力为0.6 MPa(g),设备容积为0.8 m3,主要接收来自于主蒸汽管道、热水系统和辅助蒸汽系统的疏水。疏水由来自SEP系统的冷却水冷却至60 ℃左右,并经过底部排污管道排至地漏。排放扩容器中的水位高度靠排污管道的门形水封管道保证,如图2所示。经过分析,确定初步原因为:门形水封管线标高不足,导致VVP101BA排放扩容器底部无法蓄积液位,且冷却水的积蓄量不够,无法充分冷却疏水,导致高温水汽化后形成的蒸汽积聚在疏水器内,使疏水罐的压力增加,大于水封管线的水封压力,造成蒸汽由排水管线排出。因蒸汽的温度较高,加之喷出速度快,造成地漏上方钢梁的油漆大面积脱落,且VVP101BA排放扩容器旁边的磁力式翻板液位计在疏水期间始终无读数,无法判断疏水罐内部的液位高度。经核实,磁力式翻板液位计未损坏,且SEP冷却水温控阀设置为45 ℃时自动开启,现场验证疏水时,温控阀可正常打开。

由此得出的结论为:罐体内部在疏水期间未能积蓄有效液位,导致疏水与SEP提供的冷却水在罐内未经充分混合便直接排出,最终引发上述情况。

3 事件后果

在每次启机疏水时,为了满足工业安全的要求,必须在VVP101BA排放扩容器周围布置警示带,这对厂房环境和附近的设备造成了相当大的影响。

4 解决方案

经现场测量发现,管线下部门形水封管线的标高过低,在排放扩容器液位计低位接口以下,仅比底部排污管高一点,导致排放扩容器内没有足够的冷却水冷却疏水,进而造成液位计液位无法显示读数。经查阅以往的火电工程疏水扩容器样本,一般情况下,液位计低位接口都接在排污管道上,这样可保证液位显示准确,避免产生虚假水位。通过对比液位计读数与水封管道的高度,可判断排放扩容器内部的压力情况。因此,可通过修改设备液位计的接口位置,解决液位计无法正常显示的问题。

通过将门形水封管道抬高400 mm,可保证在排放扩容器内部有足够的蓄水。由于排放扩容器的冷却水由SEP系统提供,且通过温控阀702VT控制冷却水的输入,而温控阀的测温探头安装在排放扩容器底部的排污管道上,只有在VVP疏水通过测温点时,才会将开信号传递至702VT阀门。这导致在排出高温水蒸汽后,才能输入冷却水降温,且无法及时降低蒸汽温度。为了解决首次启动时喷出高温蒸汽的问题,建议在启动前,手动开启冷却水温控阀,使排放扩容器底部先积蓄一定量的冷水,这样可防止高温疏水二次蒸发形成的蒸汽直接喷出。

5 结束语

按照上述方案施工改造后,机组再次启动时,预先将排放扩容器底部的蓄水积至水封管道高度,随着疏水流量的增加,排放扩容器底部排水管出口的水流温度逐渐升高,在排水温度达到60 ℃的时候,温控阀702VT开启,SEP冷却水流入,起到中和的作用。经过改造,在整个机组启动的过程中,排污口处已无蒸汽冒出;磁力式翻板液位计显示液位高度比水封低约250 mm,这从侧面显示了排放扩容器内部的实际压力。此次改造成功解决了VVP101BA排放扩容器底部排水管出口水温超标和磁力式翻板液位计无法显示的问题。

〔编辑:张思楠〕