加速度传感器的实现与检测

刘骅锋,杨 正,严世涛,刘金全

(华中科技大学 物理学院,湖北 武汉 430074)

加速度传感器是测量载体加速度的仪器,通常借助于弹簧和振子(质量块)构成的力学系统,利用质量块的惯性,将载体运动的加速度转变为振子相对于载体的机械运动,将这种相对运动转换为电信号,即可以实现对加速度的测量. 在地面附近,除去重力加速度的影响后,可得到物体相对惯性空间的运动加速度,对运动加速度进行一次和二次积分可以得到导航和制导所需的载体速度和位置[1]. 二次世界大战中,德国人在V2型火箭上首次应用积分加速度传感器;至今,已有近百种不同类型的加速度传感器问世,并被广泛应用于智能手机、可穿戴设备、无人机、自动驾驶、工业控制、汽车制动启动报警、环境监测、工程测振、地质勘探、地震检测、建筑结构动态特性和安全侦查等领域[2-7]. 此外,高精度加速度传感器在重力测量、空间探索、引力波探测等尖端领域也扮演着日益重要的角色[8].

本文通过在实验室中实现开环、闭环加速度传感功能,让学生领略并掌握高精度加速度传感过程中涉及的物理概念和精密测量手段,包括加速度-位移-电容信号转换、开环/闭环工作模式、微弱信号检测、精密标定等内容.

1 加速度传感器的基本原理

加速度传感器的种类繁多. 按照电信号检测方式,可分为电容-位移检测式、谐振式和光学式加速度传感器等;按工作模式,可分为开环和闭环2类. 本实验以电容式加速度传感器为对象,分机械敏感模块(加速度-位移转换)、电容-位移检测模块、微弱信号检测电路模块(电容-电压转换)和闭环工作模块4部分进行功能介绍,并对传感器性能和输入-输出关系进行了探究.

1.1 机械敏感结构的基本原理

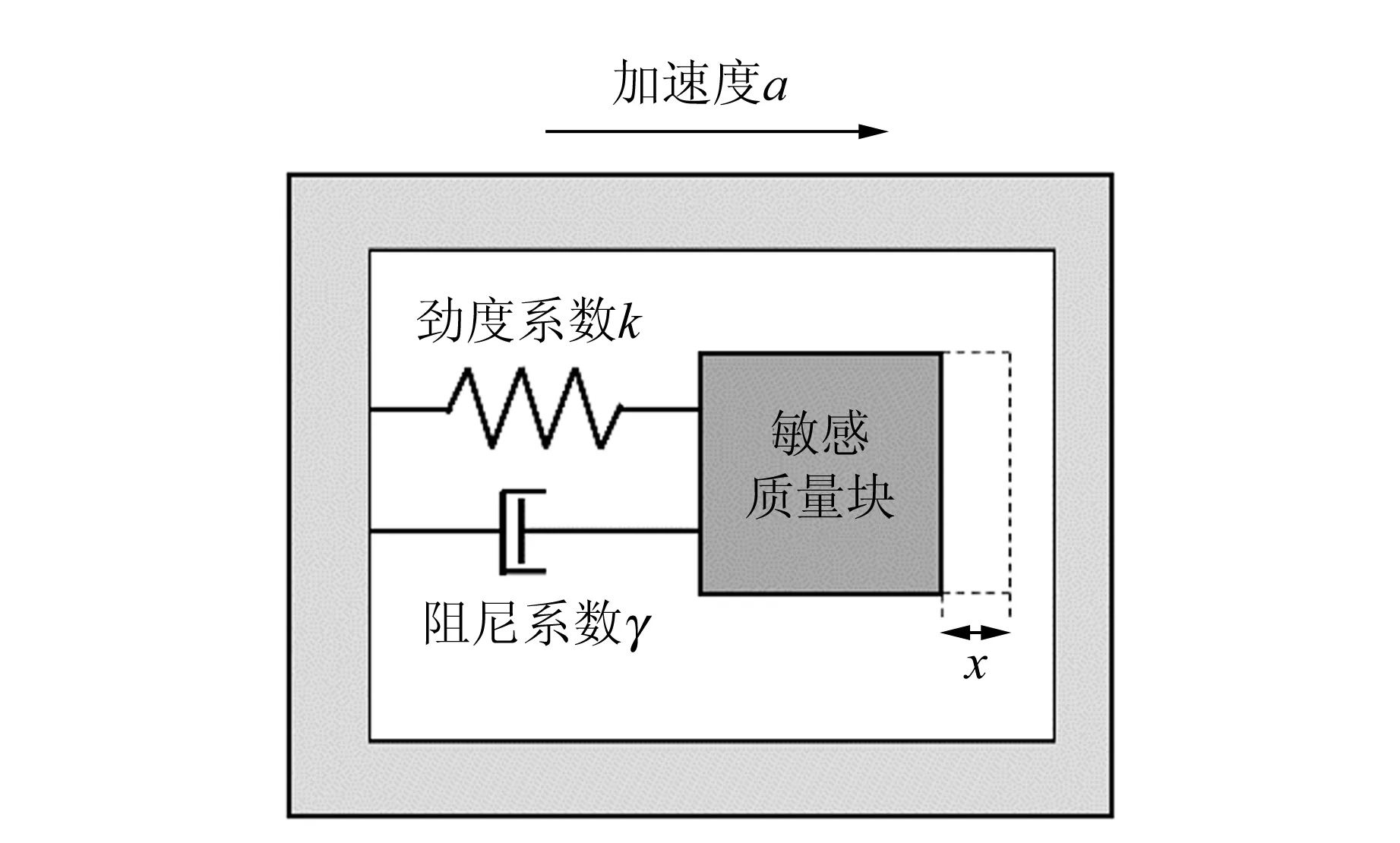

加速度传感器的力学模型是质量-弹簧-阻尼器力学系统,敏感质量块(振子)通过约束部件连接在壳体上,壳体通常与载体固连,其模型示意图如图1所示.

图1 线加速度传感器的力学模型

该系统为模型的二阶连续时间系统.假设载体和加速度传感器一起以加速度a(t)运动,则敏感质量块m感受到的惯性力为F=-ma(t).同时,在载体(壳体)坐标系中,质量块偏离平衡位置的位移为x(t).通过测量位移,可以得到F,即可以获得加速度的测量值.该力学模型满足二阶微分方程[9]:

(1)

将式(1)进行零初始条件下拉氏变换,得到

(ms2+γs+k)X(s)=-mA(s) ,

(2)

其中,s为拉氏算子,X(s)和A(s)分别为x(t)和a(t)的拉氏变换.得到加速度与质量块位移间的传递函数为

(3)

由式(3)可见,加速度传感器无阻尼自振角频率(本征谐振频率)为

(4)

将静态情况下加速度传感器的灵敏度定义为静态灵敏度Ks,其表达式为

(5)

由式(4)和式(5)可知,对于线加速度传感器,敏感质量越大,弹性劲度系数越小,系统的无阻尼自振角频率越低,加速度传感器灵敏度越高.将s=jω代入式(3)可得到该机械结构的响应幅值随频率变化的函数(简称为幅频响应函数),其表达式为

(6)

当外界加速度作用在敏感质量块上时,将会以式(6)确定的位移和加速度的振幅比例关系产生对应位移,通过采用电容、压电、光学等位移传感手段检测位移,即可达到加速度检测目的.当ω≫ω0时,幅值响应与ω2成反比,迅速衰减.由此可见降低ω0,可以提高传感器灵敏度,但加速度传感器较为灵敏的工作频段相应减小.幅值-频率响应关系将在实验中通过振动台的频率扫描实验进行验证,让学生体会灵敏度和传感器带宽之间的相互制约关系,并思考如何进行改善.

为了让学生体会高灵敏度机械传感结构的设计方法及加工需求,在此阶段鼓励学生运用力学和机械设计方面的知识对弹簧振子结构进行分析和设计.在此基础上,对加工出来的零部件进行实际组装,体会如何将图1的原理图转变为真实部件.

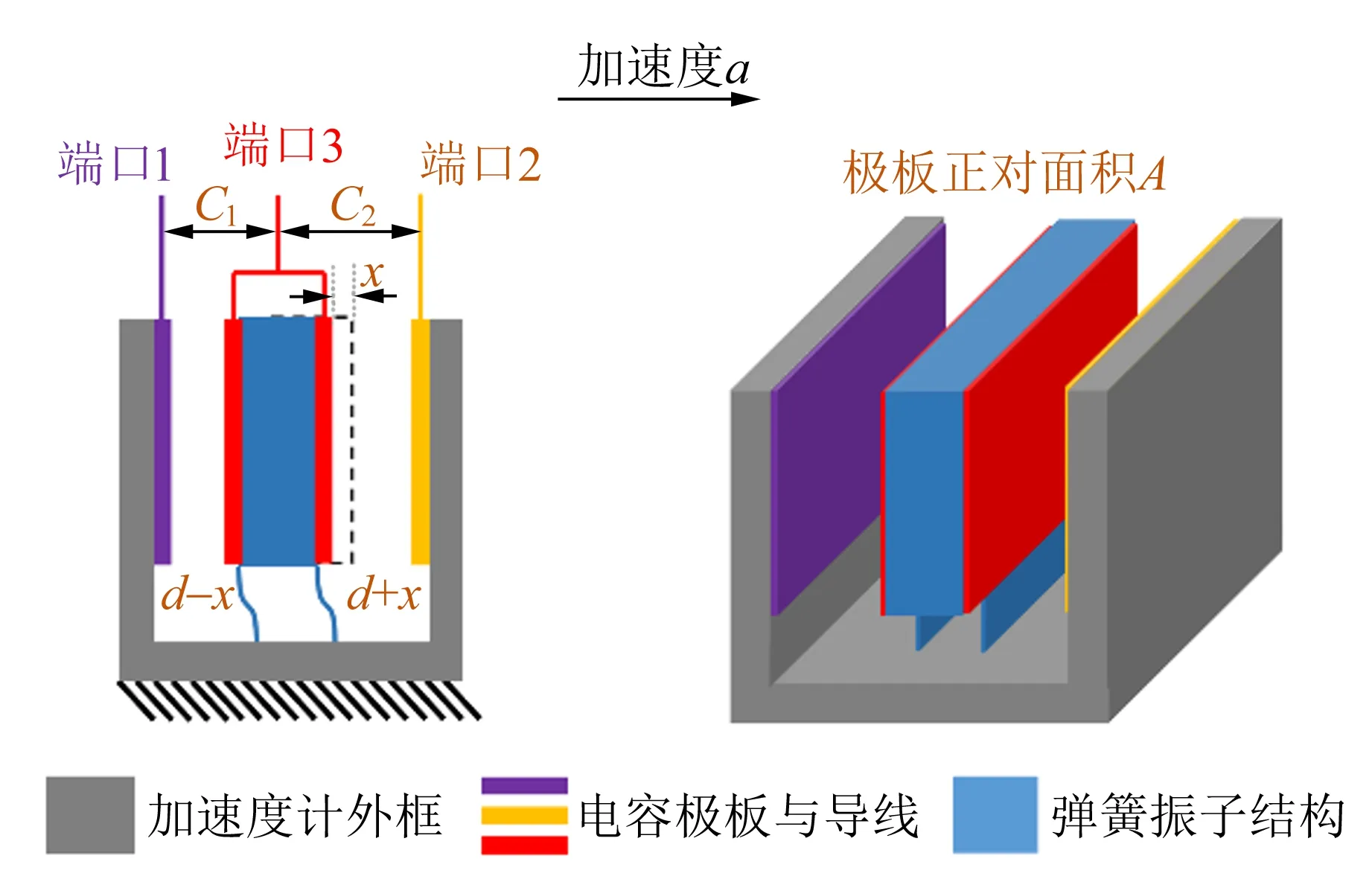

1.2 位移-电容转换原理

位移-电容检测部分将敏感质量块位移的变化转换为电容的变化,主要分为改变面积和改变间距2种形式.本实验采用变间距的方式,基本原理如图2所示.

图2 加速度传感器位移-电容传感原理

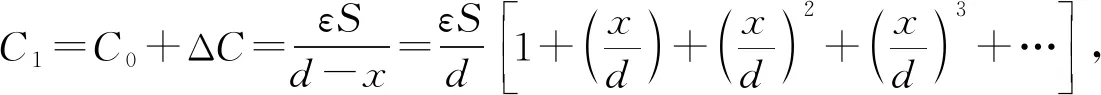

敏感质量块通过簧片与载体外壳相连,当外界加速度信号a作用到加速度传感器系统后,敏感质量块上的电容动极板与固定在外框上的电容定极板产生相对位移,从而产生极板间距变化x.端口1与端口3之间的电容C1以及端口2与端口3之间的电容C2发生与位移x相关的差分电容变化ΔC,通过泰勒展开可表示为

(7)

(8)

(9)

由式(9)可知,相对于采用C1或C2之一进行检测,差分方式消除了共同的偏置项C0,为后端信号处理电路采用较大的增益因子,放大和位移有关的微弱电容变化奠定了基础;同时,敏感质量块的平衡位置相对于定极板理想对称的情况下,二阶项消失,在位移较小的情况下提升了电容-位移检测的线性度;当x≪d时,可以近似认为只存在和x有关的线性项,且系数提升为原来的2倍.此时,电容-位移传递函数为

(10)

由式(10)可知,当电容极板的正对面积越大、间距越小,位移到电容的转换效率就越高,探测灵敏度也会相应提高.值得注意的是,减小间距提高灵敏度的同时,加速度传感器的开环工作范围将变小,并且根据式(9)中的非近似形式,非线性效应也将增强.这在后续的标定实验中,可以通过观察加速度传感器输入和输出间是否符合线性关系予以验证.

1.3 基于调制-解调的微弱信号检测原理

当外界的加速度非常微弱时,产生的电容变化也非常微弱.为实现微弱电容变化信号的检测,常采用基于调幅思想的调制-解调方法.从频域上看,调制就是将电容变化信号的频谱从低频搬移到高频信道的过程,而解调是将信道中的频带信号恢复为低频电容信号的反过程.调制-解调技术由于信号被调制到了高频,可以有效降低电路的低频噪声干扰,例如1/f噪声,这对于高精度电容位移检测具有不可忽视的作用[10].

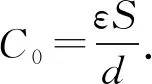

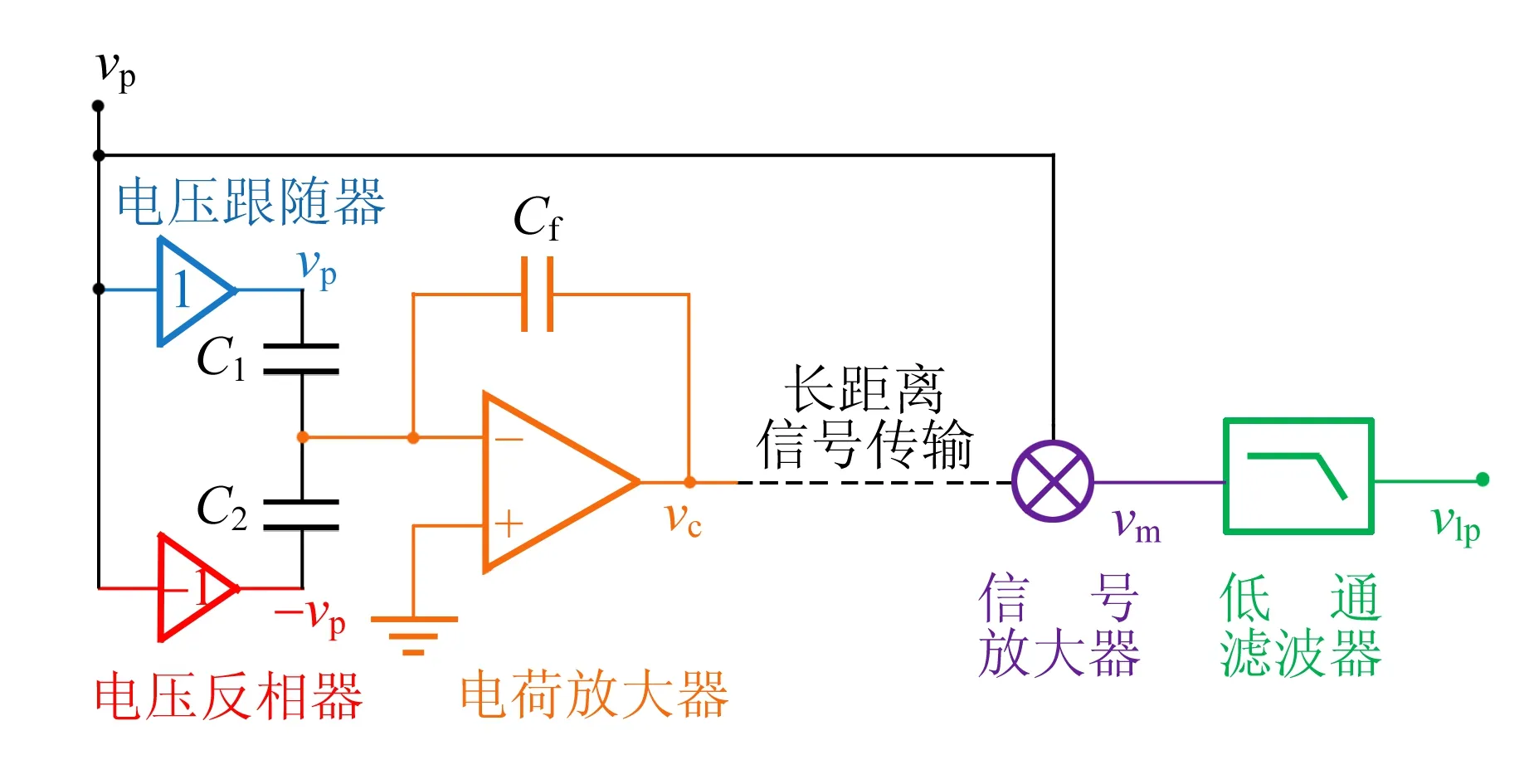

基于调制-解调的加速度传感器微弱信号检测电路原理如图3所示. 正反向载波(本实验中约为几十kHz)加载到电容2个固定极板上,可动极板上的电荷变化通过前置放大器转变为电压,通过相同载波信号对调幅的电压进行同步解调,经过低通滤波器后的电压信号即为加速度传感器开环输出.

图3 基于调制-解调的加速度传感器微弱信号 检测电路原理

电容检测部分,学生动手实现电容定极板和机械结构部分的集成组装,并实现电连接. 在此基础上,教师为学生提供了电路面包板以及多种电子元器件,学生根据原理图,并通过思考后尝试搭建电路,实现单个可变电容和2个电容差值的检测. 学生自主研究基于运算放大器的电路如何实现电容的测量,思考载波(种类、幅值和频率)、反馈电容等元器件如何影响放大电路的传递函数,解调过程中的相位和滤波带宽如何影响解调结果,观察单电容测量和差分电容测量的异同,体会差分检测在提高检测灵敏度方面的作用.

1.4 加速度传感器闭环工作模式

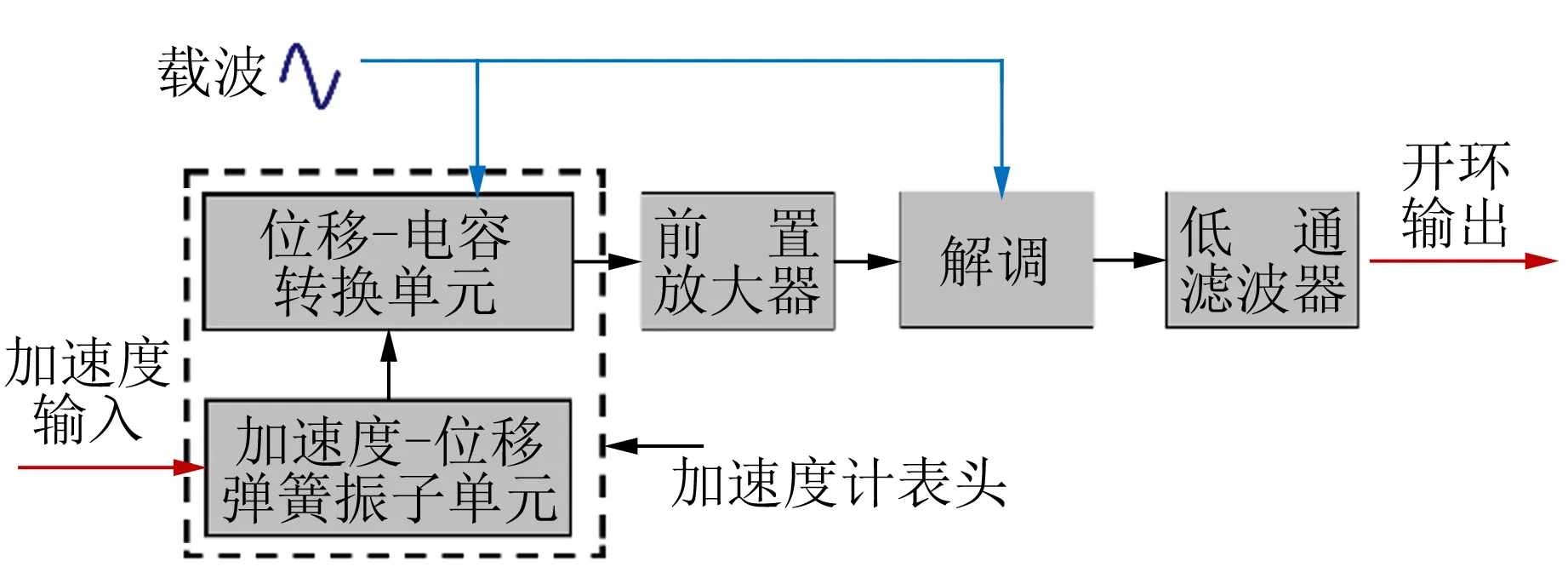

开环系统的优点是结构简单、易于实现,但存在大输入(导致大位移x)时线性度差和带宽受限的问题,而且加速度传感器工作范围可能受到极板间距的制约. 为克服上述缺陷,加速度传感器常采用闭环控制系统的方式工作,通过反馈执行机施加平衡力,抵消外界加速度引起的敏感质量块对平衡位置的偏离,从而确保在正常工作状态下敏感质量块保持在平衡位置. 如图4所示,为了实现闭环控制,必须对输出量ΔV进行测量,将其作为敏感质量块偏移平衡位置的误差信号并输入反馈控制器,反馈控制器根据控制算法产生控制信号Vout,然后通过反馈放大器使执行机对敏感质量块(被控对象)产生控制作用,直到和外界加速度的作用达到平衡,消除误差使得整个系统形成闭环. 在闭环模式下,控制信号Vout即加速度传感器的输出.

图4 加速度传感器闭环反馈控制

实验中,执行机采用电磁作用的方式对敏感质量块施加力的作用,通过由永磁体和软铁磁材料构成的磁路产生磁场,对固连于敏感质量块上的线圈产生作用,作用力的大小与经过反馈放大器后的电流If以及磁路在线圈处所产生的磁感应强度成正比. 因为闭环控制状态下和敏感质量块固连的电容动极板始终处于平衡位置,因此线性度得到改善;量程主要由执行机施力的能力决定,不受极板间距的制约;而且可以通过选择反馈控制器,扩大加速度传感器带宽,一定程度上摆脱了提升灵敏度和扩展带宽之间的相互制约.

该过程中,学生探索通过反馈控制回路的设计和参量调节,实现闭环工作模式的加速度传感,并且结合重力场中的高精度分度装置和振动台装置比较开/闭环工作模式下,集成好的加速度传感器在线性度、工作频段和精度方面的性能异同,并探讨问题产生的原因和可能的改进方案.

1.5 加速度传感器输入-输出模型和测试方法

加速度传感器的性能测试和标定,可参考国内外标准[11-12]. 输入-输出模型方程可以反映加速度传感器的输出E与输入a之间的关系,而对于二者关系的研究有助于提升传感器的精度[13-14]. 输出信号可以有电压、电流等多种形式. 本实验采用电压输出的形式,单位为V. 对于单轴线加速度传感器,本实验使用简化的加速度传感器输出模型,表示为

E=K0+K1a+K2a2+K3a2,

(11)

其中,K0为加速度传感器的零偏,K1为敏感轴灵敏度系数(标度因数),K2为敏感轴二阶非线性系数,K3为二阶非线性系数.学生可以通过式(11)对重力场中的标定数据进行拟合,得到式中的待定参量,观察传感器开/闭环的对称性和线性度,并从安装误差、寄生电容等角度讨论误差来源.

加速度传感器测试时,可以使用精密振动台对加速度传感器的带宽和传递函数进行测试,也可以使用重力场翻滚法,由精密分度装置(例如分度头),提供-g~g(g为当地重力加速度,约为9.8 m/s2)之间精度为10-6g量级的加速度,通过改变加速度传感器敏感方向,为加速度传感器提供不同的加速度输入,从而标定加速度传感器输入-输出模型中的各项参量. 学生在该过程可以了解精密标定和测试技术.

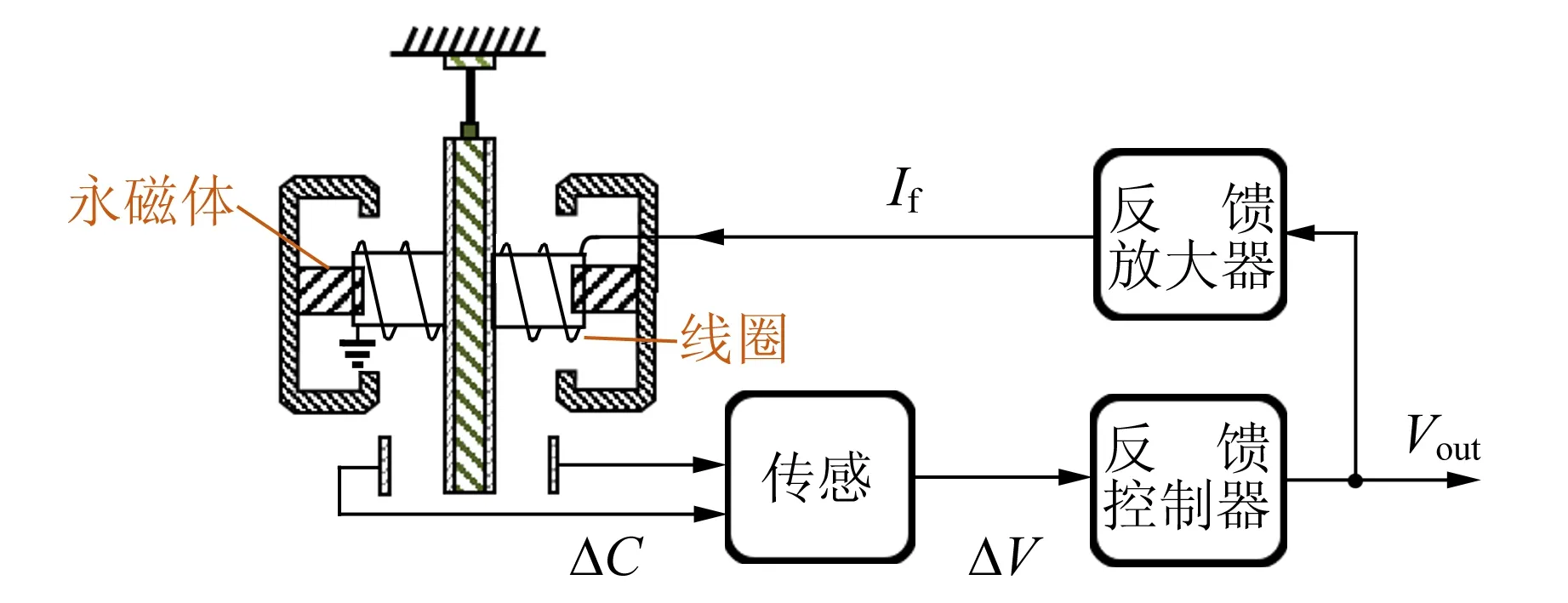

2 实验装置

实验装置如图5所示,主要包括加速度传感器、电子元器件、电源、万用表、LCR表、示波器、锁相放大器、分度头以及振动台等. 精密分度头和振动台分别为加速度传感器静态和动态标定测试设备.

图5 加速度传感器实验装置

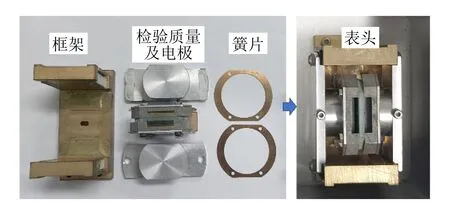

加速度传感器分为表头和检测电路2部分,表头部分如图6所示. 加速度传感器表头主要由框架、敏感质量块及安装于其上的动电极、固定电极、簧片等组成,本征频率约为25 Hz. 加速度传感器电路及锁相放大器的连接如图7所示.

图6 加速度传感器表头

图7 加速度传感器电路及锁相放大器连接方式

前放电路板由用于载波正反向的运算放大器和用于电容-电压转换的电荷放大器组成. PID控制模块和锁相放大器由Moku:Lab实现[15],其内置载波发生器、乘法器、调相器、低通滤波器. 各个模块的参量可以通过图形化界面进行调节,并对信号流中关键节点的波形进行观测.

Moku:Lab产生的载波输出Vp接入前放电路,前放电路可由学生借助电路板搭建,或者基于PCB板焊接,差分电容的信号经过前放电路放大后,输出信号重新接入Moku:Lab实现同步解调,最终的输出信号Vlp即为加速度传感器开环模式输出.

实验过程中,通过加速度传感器表头的拆解和组装,学生可以了解电容式加速度传感器的基本工作原理. 通过在面包板上使用电容、电阻、运算放大器等分立器件实现前放电路功能,在此过程中学生熟悉常用电子元器件的功能和特性,学习使用常规电子测量仪器,初步了解数字化仪表使用过程中数模转换时可能面临的量化噪声问题,以及仪器配合使用时阻抗匹配问题,重点学习调制-解调在本实验中所起到的关键作用. 在此基础上,利用搭建的电路测量单个可变电容,然后过渡到2个电容差值的测量,并和LCR表的测量结果进行比较,对理论和实验的异同进行讨论和验证. 通过焊接基于PCB板的前放电路,学生观察其与基于面包板的前放电路之间的性能差异. 最后,组装微弱信号检测电路和加速度传感器表头,并测试开环性能,并通过PID方式实现加速度传感器的闭环控制. 完成实验后,对测试结果进行对比分析和总结,寻找问题和误差来源,提出并探究可能的机制以及改进方案.

3 实验结果及分析

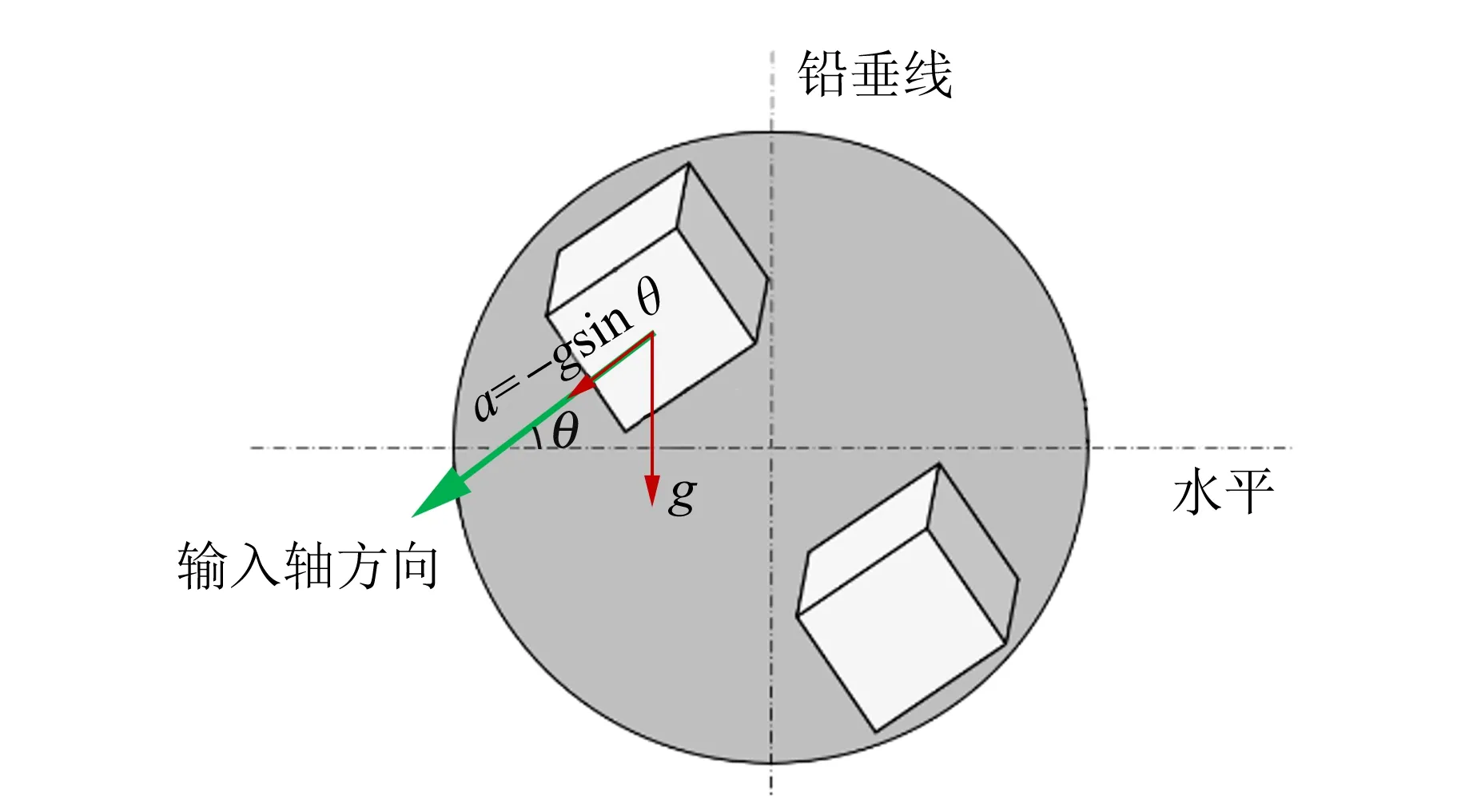

加速度传感器的静态标定主要采用重力场多点翻滚方法. 实验时将加速度传感器安装在分度头上,通过改变加速度传感器敏感轴相对于重力加速度矢量的方向来改变加速度传感器各轴的输入,基本原理如图8所示.

图8 加速度传感器重力场静态标定原理

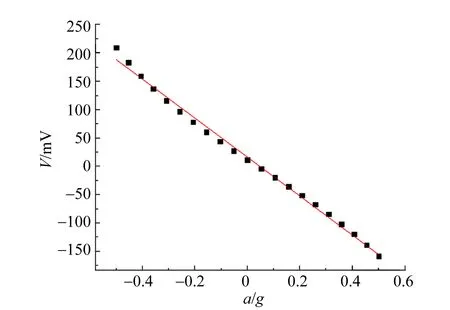

为使学生进一步理解加速度传感器的物理模型及非线性特征,将开环模式的加速度传感器固定在如图5所示的分度头上,通过改变角度,使重力分量变化,并记录各角度下加速度传感器的电压输出. 实验结果如图9所示,在-0.5g~0.5g范围内表现出一定的线性度. 用最小二乘法进行拟合可以得到斜率,即标度因数K1=(-344.4±5.6) mV/g,偏值K0=(-47.9±4.9)×10-3g,线性度为12%.

图9 加速度传感器开环工作模式下重力场静态标定

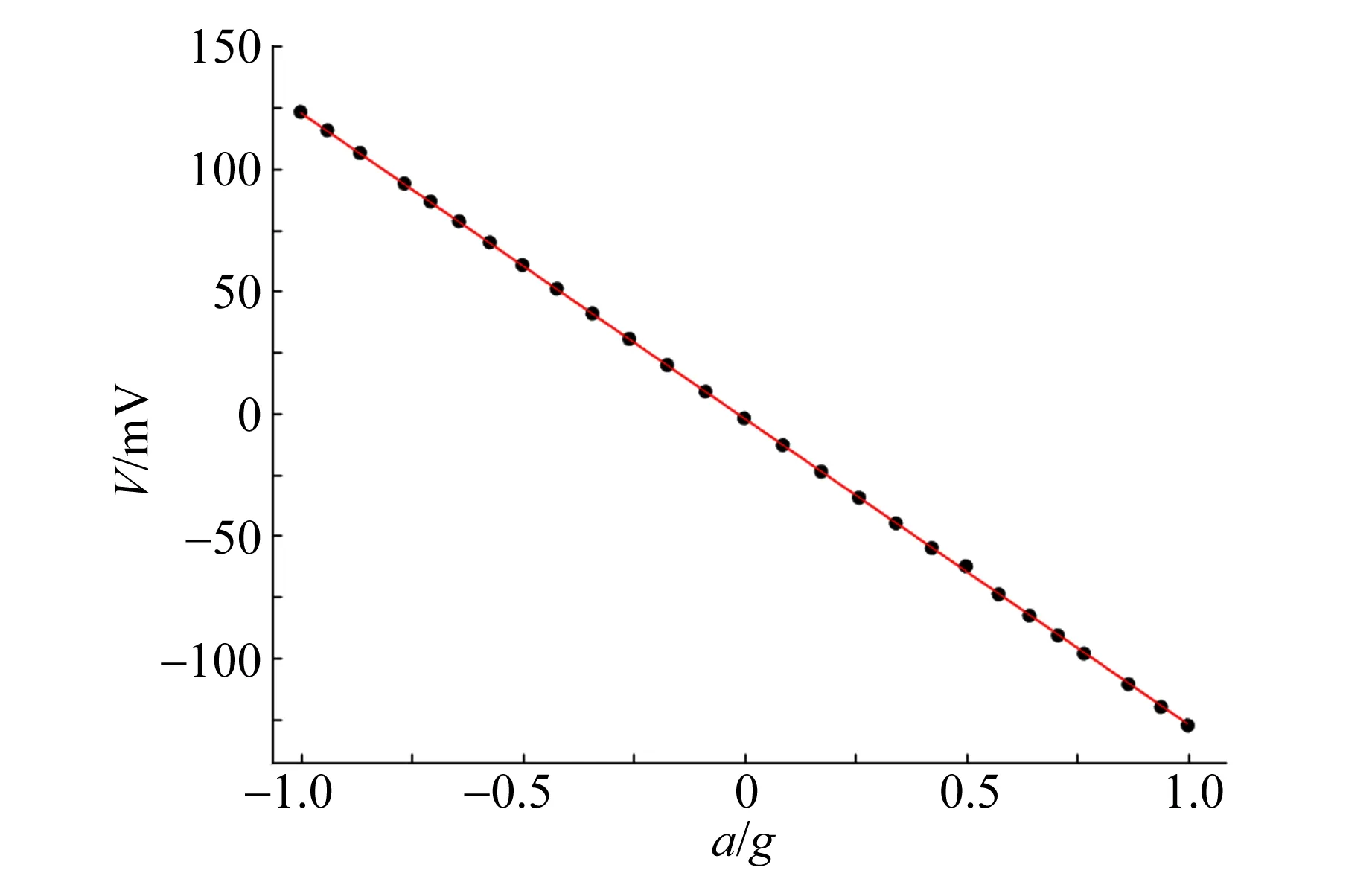

探究从开环转变为闭环工作模式后加速度传感器动态性能的变化,首先利用重力场中的分度头在-g~g之间进行静态标定,测试结果如图10所示. 得到加速度传感器的标度因数K1=(-125.5±0.1) mV/g,在-g~g范围内的线性度提升至0.8%,相对于开环加速度传感器在-0.5g~0.5g范围内的线性度(12%)有很大提高.

图10 加速度传感器闭环模式下重力场静态标定

为了测试加速度传感器对变化加速度输入的响应,通过振动台对开环和闭环加速度传感器进行了动态标定. 实验装置如图11所示,测试过程中,被测加速度传感器安装在振动台面上,标准加速度传感器安装于同一台面上;控制器通过功率放大器驱动振动台以实现预期的受控振动.

图11 加速度传感器振动台动态标定实验装置

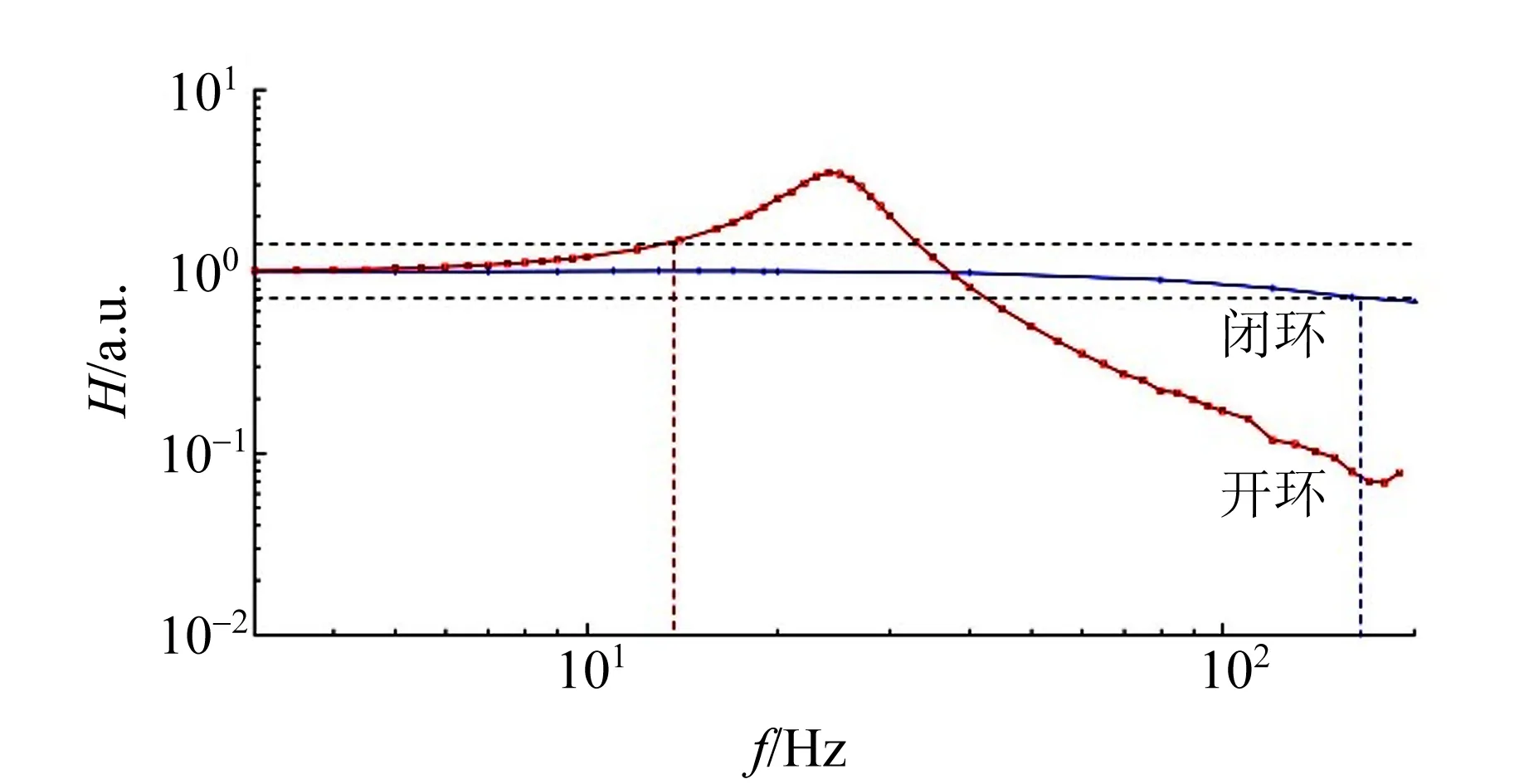

采用对正弦振动进行频率扫描的方式,可以获得传感器响应幅值随频率变化的曲线. 图12所示为分别在闭环和开环工作模式时的幅频响应曲线(幅值进行了归一化). 可以看到,闭环控制后,加速度传感器带宽(幅值相对变化不超过3 dB)从13 Hz(开环模式)提高至160 Hz.

图12 加速度传感器开环及闭环模式幅频响应曲线对比

4 结束语

对加速度传感器的实验装置进行了介绍,包含传感器实现和检测2部分. 首先,介绍了加速度传感器的基本原理,包括加速度敏感结构、位移-电容检测、差分检测、调制-解调技术、闭环工作原理,并且介绍了加速度传感器输出模型和测试方法. 其次,介绍了加速度传感器实验装置,并且通过基于分度头的重力场静态标定实验和基于振动台的动态频率响应装置,对传感器的标定方法进行了讲解. 实验结果表明:使用该实验装置,实验效果明显. 通过加速度传感器表头的组装、前放电路的搭建、锁相放大器的功能实现,学生能够了解开环和闭环加速度传感器的工作原理和特性,并且通过实践掌握加速度的静态和动态测量方法.