纵-扭超声磨削陶瓷表面粗糙度拟合与预测模型

陈友广,聂佳梅,马文举

(1.苏州健雄职业技术学院智能制造学院,江苏太仓 215411;2.江苏大学汽车与交通工程学院,江苏镇江 212000;3.河南科技大学机电工程学院,河南洛阳 471003)

0 前言

ZrO2陶瓷由于具有远超金属材料的高强度、高硬度、耐磨损和耐腐蚀等物理、化学性能,已大量应用于高技术精密仪器制造领域[1]。然而陶瓷材料具有的易脆性、易裂纹扩展性,导致在使用普通加工技术时难以获得高质量的加工表面,影响仪器的制造和使用精度[2]。超声振动加工是一种新兴加工方法,因其具有可降低磨削力、提高磨削质量等特性,当前在精密制造领域具有很高关注度[3-5]。

近年来,针对超声磨削陶瓷许多学者进行了深入研究。李颂华等[6]采用旋转超声磨削方法对氧化锆陶瓷表面进行了孔磨削正交试验,研究了磨削参数对出孔端面崩边面积大小的影响。吕乙凡[7]通过单向超声磨削对比试验,探讨了工艺参数对纳米氧化锆陶瓷表面粗糙度及最大亚表面裂纹深度的影响。李厦和尤佳旗[8]建立了普通和超声磨削氧化锆陶瓷表面粗糙度模型,并通过实验验证了模型的有效性。魏士亮等[9]基于单金刚石磨粒磨削工程陶瓷切削力特性,建立了旋转超声加工时脆性域切削力模型。饶小双[10]采用有限元仿真与试验相结合的方法,研究了旋转超声磨削工程陶瓷的边缘破损形成机制。DONG和ZHANG[11]通过云母陶瓷深小孔旋转超声磨削和普通磨试验,探讨了工艺参数对磨削小孔内表面圆度偏差和粗糙度的影响。

综上所述,单向超声振动磨削陶瓷材料研究方面已取得显著效果。然而,将纵-扭复合超声振动技术应用到ZrO2陶瓷材料磨削中,揭示磨削表面粗糙度与各工艺参数之间内在联系的报道较少。本文作者基于开展的OG(Ordinary Grinding)和L-TUG(Longitudinal-Torsional Ultrasonic Grinding)对比试验,利用多元线性正交回归分析法,确定表面粗糙度对工艺参数的相对敏感性。此外,建立表面粗糙度BP神经网络预测模型,获得较好表面质量时的最佳L-TUG工艺参数;同时通过分析磨削表面几何形貌,对预测模型的合理性进行验证。其研究方法及结论,可为拓宽超声加工技术在ZrO2陶瓷材料精密制造领域的应用提供依据。

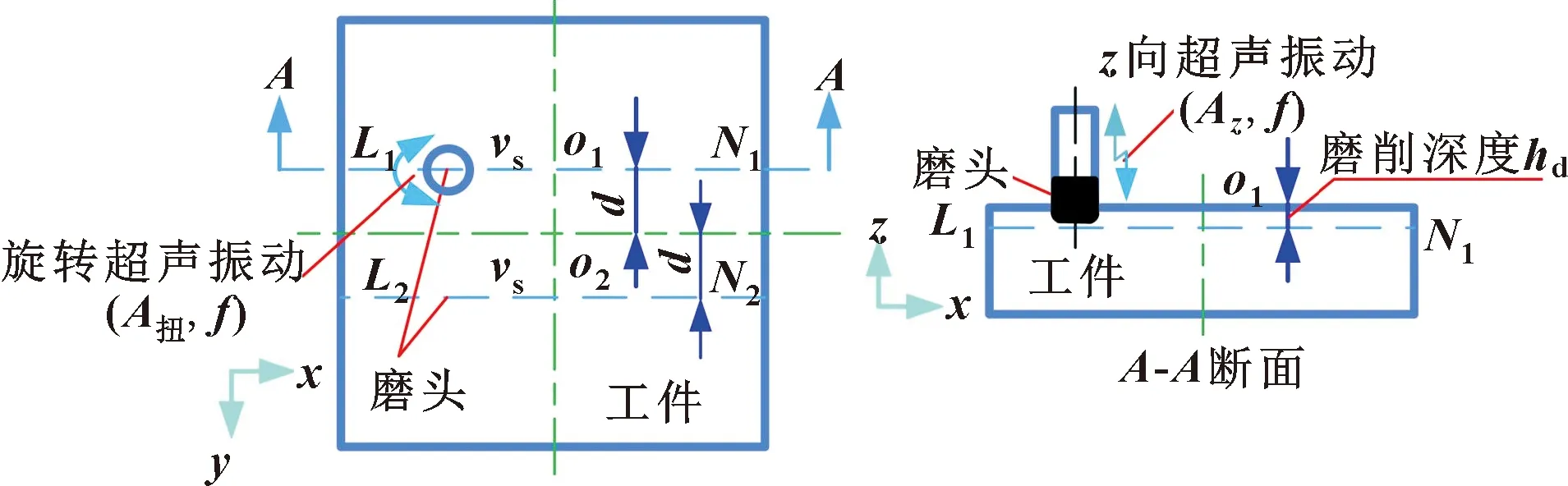

1 纵-扭超声磨削原理

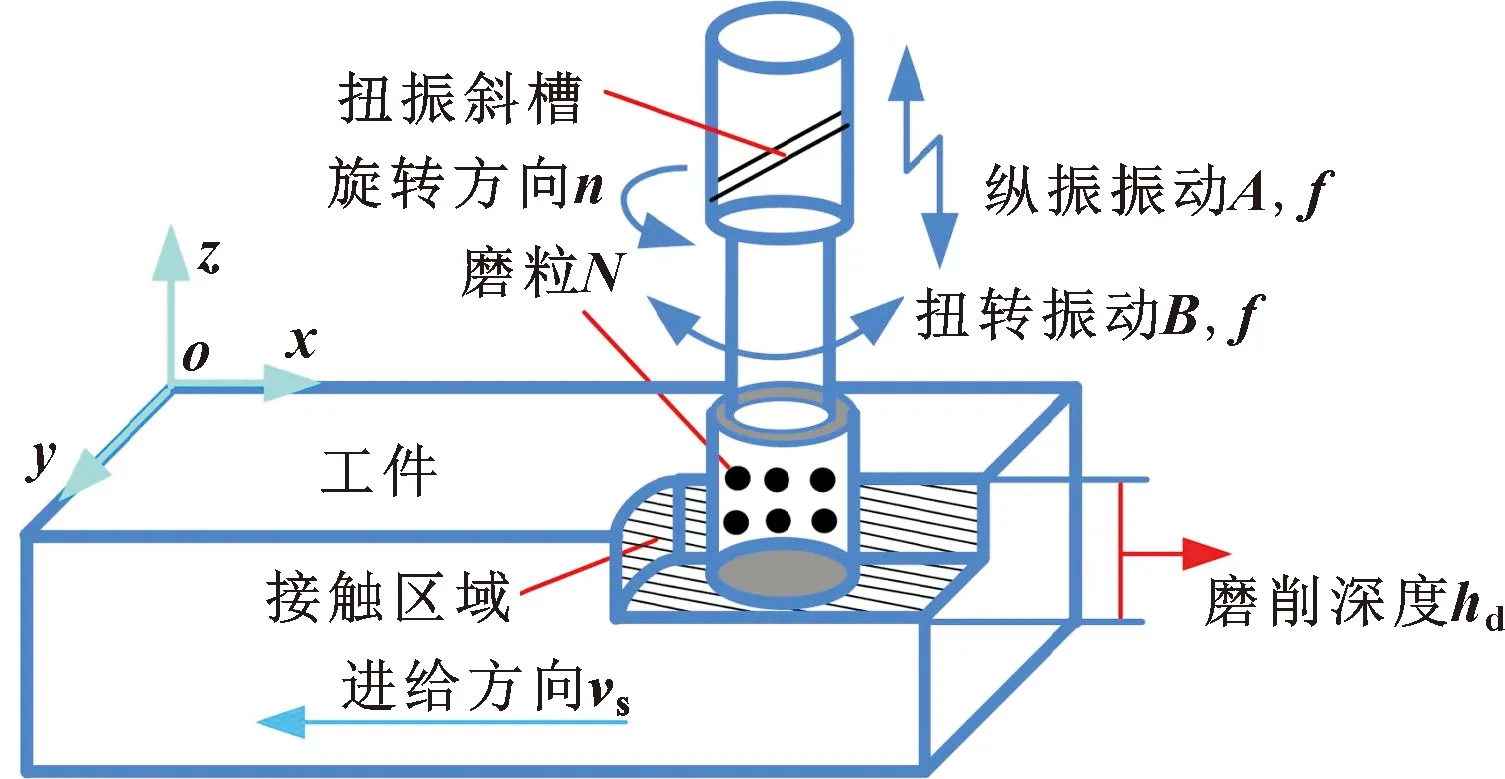

L-TUG原理如图1所示。在OG基础上对磨头施以纵向、扭转超声振动,由运动学原理可知,磨削过程中,磨头采用定磨深hd的方法,在z轴旋转方向以转速n作圆周运动;在负x轴方向以进给速度vs作直线运动;同时通过主轴上扭振斜槽再绕z轴旋转方向和z轴负方向,施加复合超声振动频率为f的轴向振幅A和扭转振幅B[12]。

图1 L-TUG原理

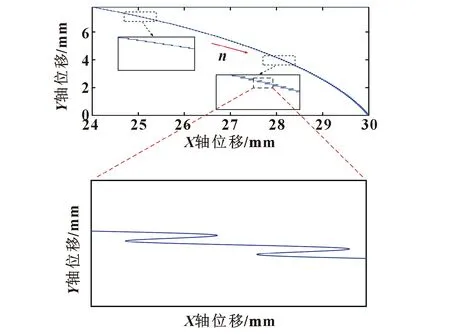

硬脆陶瓷材料磨削时,材料的去除主要表现为:磨头上无序分布的磨粒在材料表面对同一位置重复交织作用,所形成的磨削轨迹直接复映的综合结果,因此,有必要研究磨粒与工件之间的相对运动关系。根据图1所示磨削原理,选取磨头上的磨粒N为分析对象,探讨L-TUG过程中磨头的磨削机制。图2所示为超声振动作用下磨粒相对于工件表面磨削轨迹。

图2 单颗磨粒超声磨削运动轨迹模型

由图2可知:由于超声振动的施加,磨粒在工件上(图1中xoy表面)的运动轨迹为一个“锯齿状”曲线。其优势在于:一方面可减弱材料的塑性变形,降低磨削过程中磨削热;另一方面增加了不同磨粒路径的相互干涉程度,能够提高加工表面同一位置的研磨次数,利于磨削表面质量的提高。

2 磨削试验

2.1 试验条件

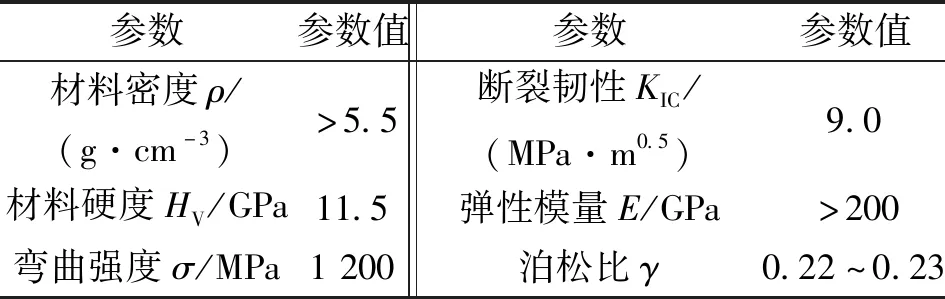

试验材料为长度20 mm、宽度20 mm、厚度5 mm的ZrO2陶瓷,材料性能参数见表1。刀具为直径5 mm、长度60 mm,粒度200目的电镀金刚砂磨头。OG与L-TUG试验设备为台群B-600A-B高速数控机床,考虑到L-TUG方式的实现,故将纵-扭超声振动系统集成在机床主轴,同时采用开、关超声发生器电源的方式来完成磨削方式的转换[12]。试验条件见表2,试验设备及原理见图3。

表1 ZrO2材料性能参数

表2 加工工艺条件

图3 磨削试验设备及原理

2.2 试验方法

为便于研究工艺参数对加工表面Ra的影响程度及实现Ra的智能预测,基于ZrO2陶瓷材料,采用图4所示试验方法,开展L-TUG及OG试验。其中,L-TUG时超声振动行为与图1所示一致,此时磨具以速度vs在L-N方向上进行磨削[13]。

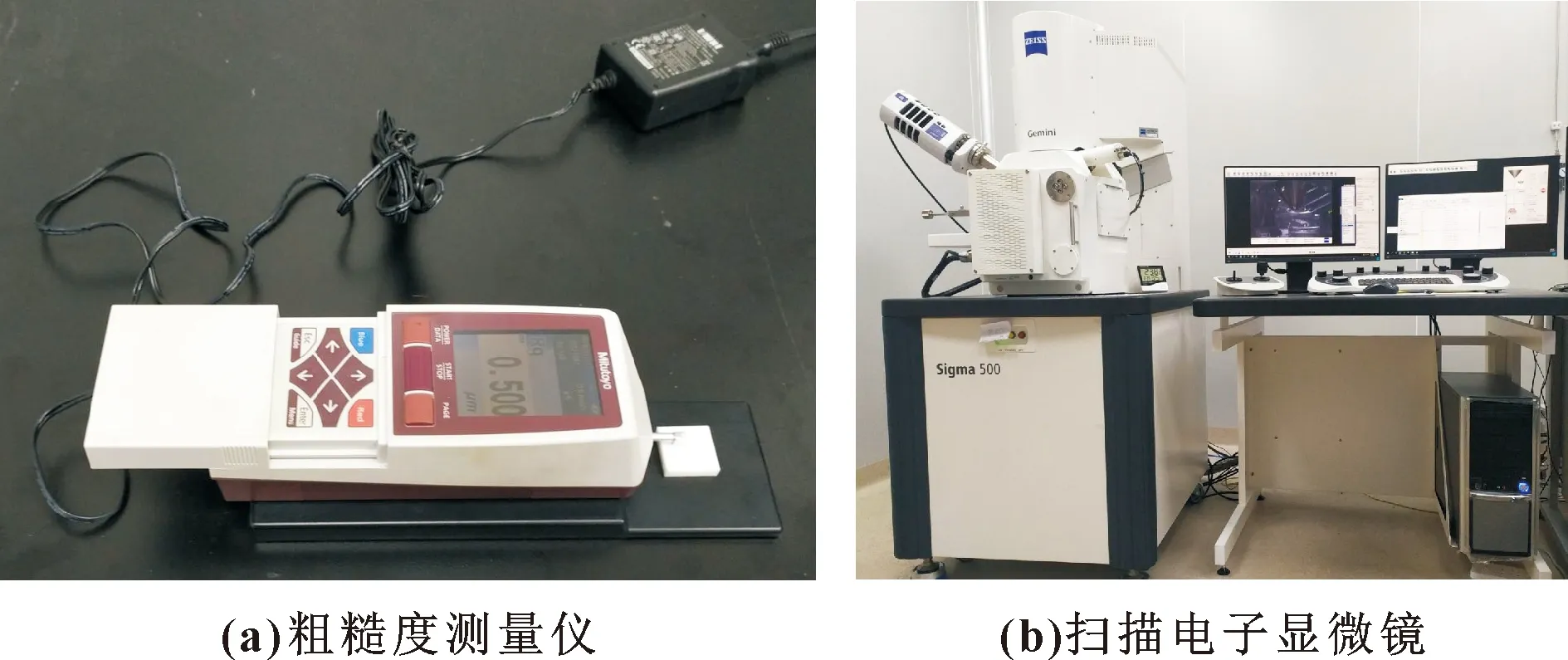

试验后,采用Mitutoyo SJ-210表面粗糙度测量仪[图5(a)],分别对每组参数进行OG与L-TUG表面Ra值测量;同时利用Zeiss Sigma-500扫描电子显微镜[图5(b)]进行L-TUG表面形貌观测。

图4 L-TUG试验方法

图5 几何形貌测量仪器

2.3 试验方案

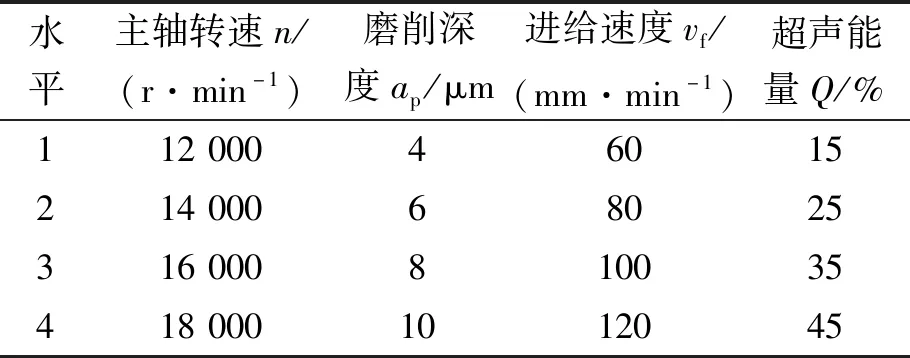

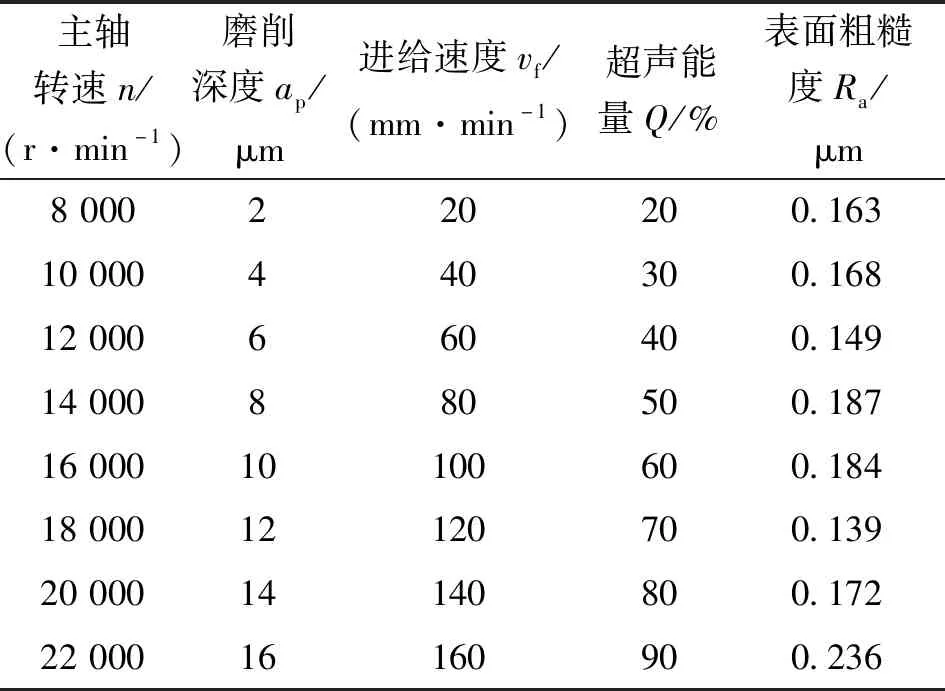

在给定试验加工参数范围内,开展OG和L-TUG试验,其中,L-TUG时振动频率为25 kHz,试验主要考虑主轴转速n、磨削深度ap、进给速度vf和纵-扭超声能量Q等4个主要影响因素对磨削加工表面粗糙度的影响,为了明确主要工艺参数对表面粗糙度的影响程度,如表3所示试验设计为4因素4水平正交试验。

表3 正交试验方案L16(44)

3 试验结果及分析

3.1 试验结果

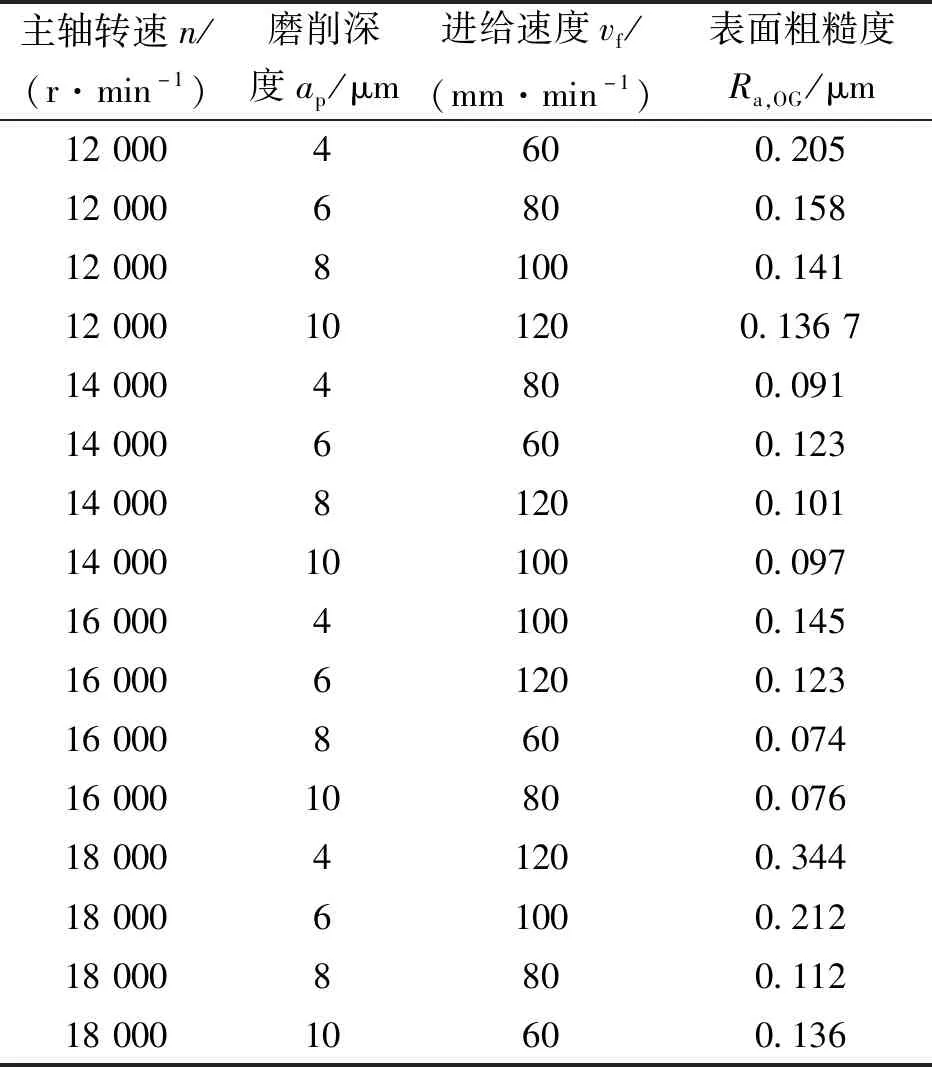

基于表3中试验参数,采用图5(a)所示仪器对已加工表面进行检测,得到OG和L-TUG加工模式下各组表面粗糙度Ra值,如表4和表5所示。

表4 L-TUG表面粗糙度正交试验结果

表5 OG表面粗糙度正交试验结果

3.2 工艺参数敏感性分析

采用多元线性回归分析法,并通过对表4、表5试验结果进行分析[14],建立L-TUG及OG加工ZrO2陶瓷表面粗糙度拟合模型为

(1)

(2)

分别取式(1)、式(2)中各工艺参数项指数绝对值进行归一化处理,得到如图6所示的工艺参数相对于表面粗糙度敏感性图谱。

由图6(a)可知:L-TUG中,主轴转速对Ra值影响最大,贡献率为58.92%,进给速度次之,贡献率为30.80%;磨削深度与超声振动能量相差不大,贡献率分别为5.36%、4.92%。同时由图6(b)可得,OG中磨削深度对Ra值影响最大,贡献率达51.07%;进给速度次之,主轴转速影响最小,贡献率分别为31.82%和17.11%。

图6 工艺参数对表面粗糙度的相对敏感性

同时由图6可知:L-TUG过程中,超声能量Q对材料表面的作用效果远不及主轴转速n,原因为:与主轴转速n相比,施加的超声能量Q值较小,在高速旋转振动磨削时,磨粒对工件表面的接触-分离效应得到了抑制,使主轴转速n对磨削效应起主导作用,故此时主轴转速n对表面粗糙度的影响程度较强。OG加工中,磨削深度ap对材料表面作用远大于主轴转速n,是由于硬脆陶瓷材料自身特性存在脆-塑性转变深度点。当磨削加工时,磨削深度ap的改变对陶瓷材料裂纹扩展影响较大,主轴转速n主要影响材料的表面破碎去除形式。随着磨削深度ap和主轴转速n增加,材料以脆性破碎去除为主,此时纵向裂纹扩展远大于表面横向破碎速度,故主轴转速n对材料表面的作用远小于磨削深度ap。

3.3 L-TUG表面粗糙度BP预测模型

3.3.1 预测模型结构

BP(Back Propagation)神经网络模型采用单隐层结构,如图7所示。输入层节点数包含4个变量因素,分别为n、ap、vf、Q,研究其对ZrO2磨削表面粗糙度值(输出层节点)的交互式影响规律[15-16]。其中BP预测模型的训练确定计算步长为50,目标差0.001,训练次数30 000次[17-18]。

图7 BP神经网络模型结构

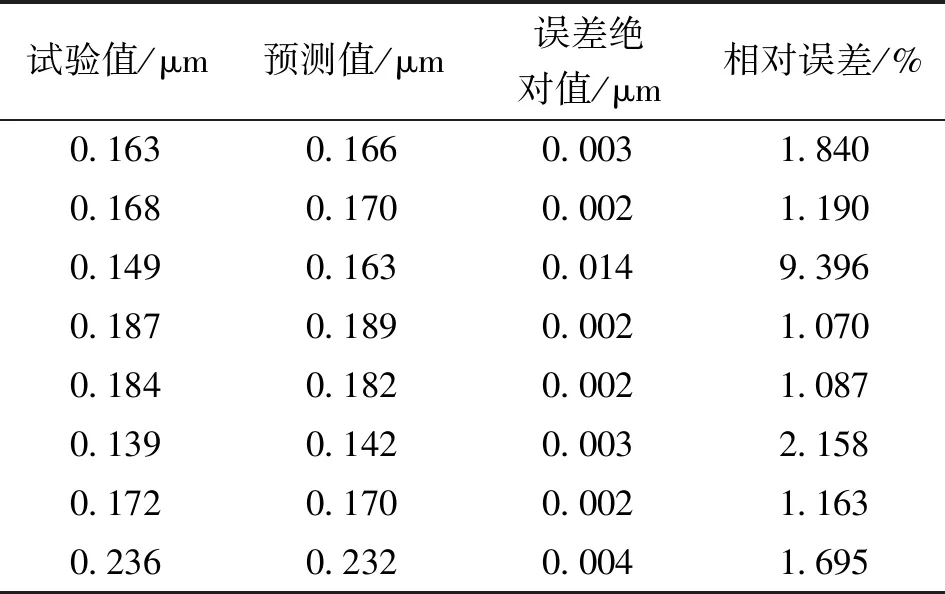

3.3.2 预测验证及误差分析

为体现建立的L-TUG表面粗糙度预测模型泛化能力及提高预测精度,利用图3所示试验设备加工得到350组试验结果,作为模型训练样本数据,其中部分数据如表4所示。表6所示为测试用部分样本,表7所示为表面粗糙度试验结果与预测结果对比情况。

表6 磨测试样本(部分)

表7 粗糙度Ra试验值与预测值误差分析

由表7可知:Ra试验值与预测值最大相对误差为9.396%,该预测结果满足实际工程应用所允许的10%误差范围,表明预测模型是可靠的。同时得到当主轴转速n=20 000 r/min,磨削深度ap=10 μm,进给速度vf=60 mm/min,纵-扭超声能量Q=50%为最优工艺参数组合。

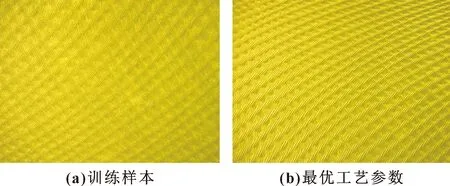

3.3.3 磨削表面形貌分析

采用图3(a)试验设备、第2.2节试验方法,对第3.3.2节所得最优工艺参数组合进行L-TUG试验,测得磨削表面形貌和350组训练样本中较好加工表面对比结果如图8所示。

图8 L-TUG表面形貌

由图8可知:两磨削表面均相对平整,无较大破碎区域,且工件表面均呈现“鱼鳞状”运动轨迹,与图2所示仿真分析相吻合;但相比于图8(a)所示磨削表面,图8(b)中材料表面纹理更加均匀、光滑,磨痕较浅,质量明显更好;同时测得图8(a)、8(b)中表面粗糙度值分别为0.082、0.064 μm。图8(b)中加工表面粗糙度值明显下降较多,表明BP神经网络预测模型能够实现ZrO2陶瓷磨削表面粗糙度Ra值的高精度预测。

4 结论

(1)由表面粗糙度拟合模型可知,L-TUG中,工艺参数作用的主次顺序为:主轴转速n>进给速度vf>磨削深度ap>超声能量Q,贡献率依次为58.92%、30.80%、5.36%、4.92%;OG中为:磨削深度ap>进给速度vf>主轴转速n,贡献率分别为51.07%、31.82%、17.11%。

(2)L-TUG表面粗糙度Ra试验值与BP神经网络预测值误差小于10%,证明建立的预测模型具有可行性。同时得到加工表面粗糙度值最小时的一组磨削参数:主轴转速20 000 r/min,磨削深度10 μm,进给速度60 mm/min,超声振动能量50%。

(3)由L-TUG磨削表面形貌对比分析可知:工件表面均呈现“鱼鳞状”运动轨迹,与图2所示仿真分析吻合;且与350组训练样本中较好加工表面相比,最优工艺参数加工表面质量明显更好,表面粗糙度值由0.082 μm减小为0.064 μm,表明建立的BP神经网络预测模型能够实现磨削参数的优选。