大变形结构强度试验滑轮组加载系统扣重技术研究

张柁,宋鹏飞,贺谦,任鹏

(中国飞机强度研究所,全尺寸飞机结构静力/疲劳重点实验室,陕西西安 710065)

0 前言

新机研制要经历4个重要阶段,包括设计、制造、试验和试飞。飞机结构强度试验是验证新机型结构设计强度与制造工艺较为有效的方法[1-3]。

飞机结构试验是根据不同工况施加载荷,以检验飞机结构强度是否满足设计要求的一种试验方法,是飞机研制过程中不可缺少的重要环节[4-6]。随着航空工业的飞速发展,飞机结构、材料以及加工工艺等越来越复杂,对结构试验也提出了更高的要求。为保证载荷的准确施加,试验中的协调系统越来越复杂,加载系统越来越庞大[7-11],这就必然涉及试验机及试验加载系统的扣重确定。

飞机结构试验扣重是指进行飞机结构静力/疲劳试验时扣除飞机结构重力和试验设备重力,使得试验时飞机处于零重状态,此时试验载荷才能更加真实地模拟飞行载荷。对于载荷大、变形大的机翼、尾翼等部件,随着试验件变形,扣重加载力线出现偏移,造成施加到试验件上的扣重载荷不准确,从而影响试验结果的准确性。因此,开展大变形结构强度试验扣重研究具有重要意义。

针对大变形下结构扣重问题,国外研究主要集中在试验加载方案及试验机的强度分析上,对试验扣重的重力计算及扣重方案研究较少。国内试验中常用的方法是力控加载点主动扣重和撬杠杠杆配重扣重。力控加载点主动扣重方法将结构重力在相应力控加载点上扣除,首先计算得出各结构件的重力和重心,保证重力和重心的前提下,按合理的结构重力理论分布,将结构重力分到相应加载点上,该方法可以实现试验过程中结构重力的精准扣除,但当试验加载点无法包住结构重心时,会出现加载点载荷反向,且存在非试验期间重力无法扣除问题。撬杠杠杆配重扣重方法采用悬挂的反配重,通过撬杠、钢索、手动葫芦及配重托盘等组成的扣重装置将试验机的指定部位拉起,达到扣除其重力的目的。该方法设计简单,适用于试验中变形较小部位,当试验变形较大时,撬杠发生倾斜,引起扣重力线出现偏移,影响扣重的精度和稳定性。

鉴于此,本文作者研究大变形结构强度试验扣重方法,并设计一种基于滑轮组-力控作动筒-扣重撬杠组合系统的扣重装置,保证结构扣重的准确性和可靠性,并将该技术应用到某型飞机扰流板静强度试验中,验证该技术的有效性和合理性。

1 问题描述

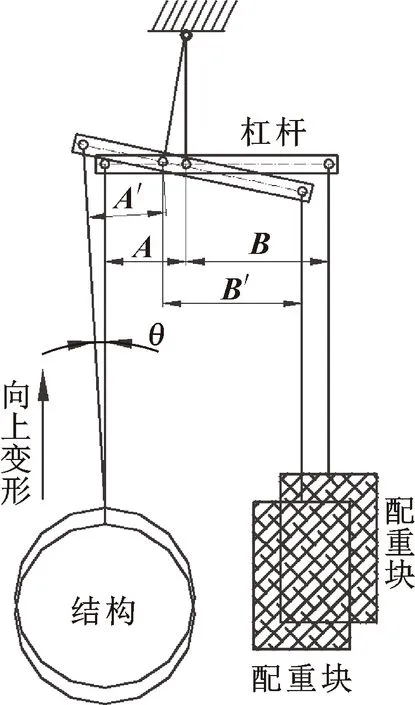

传统撬杠杠杆配重扣重方法如图1所示,采用该方法进行试验时,理论上杠杆处于水平状态,有:

P=G·A/B

(1)

式中:G为试验件结构重力;P为所需配重块重力;A、B为杠杆力臂。

图1 传统扣重装置示意

由式(1)可知,试验时,只需要安装配重块即可实现结构扣重。

然而,实际加载过程中,随着试验件变形,杠杆不断发生倾斜,导致扣重力线发生偏移,如图2所示。

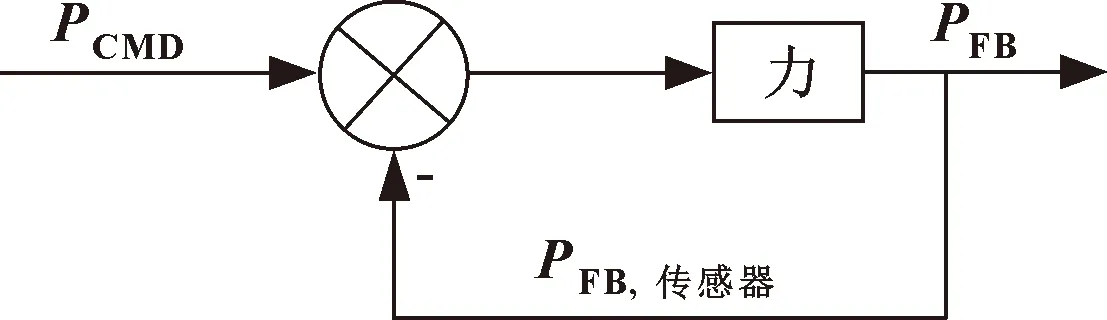

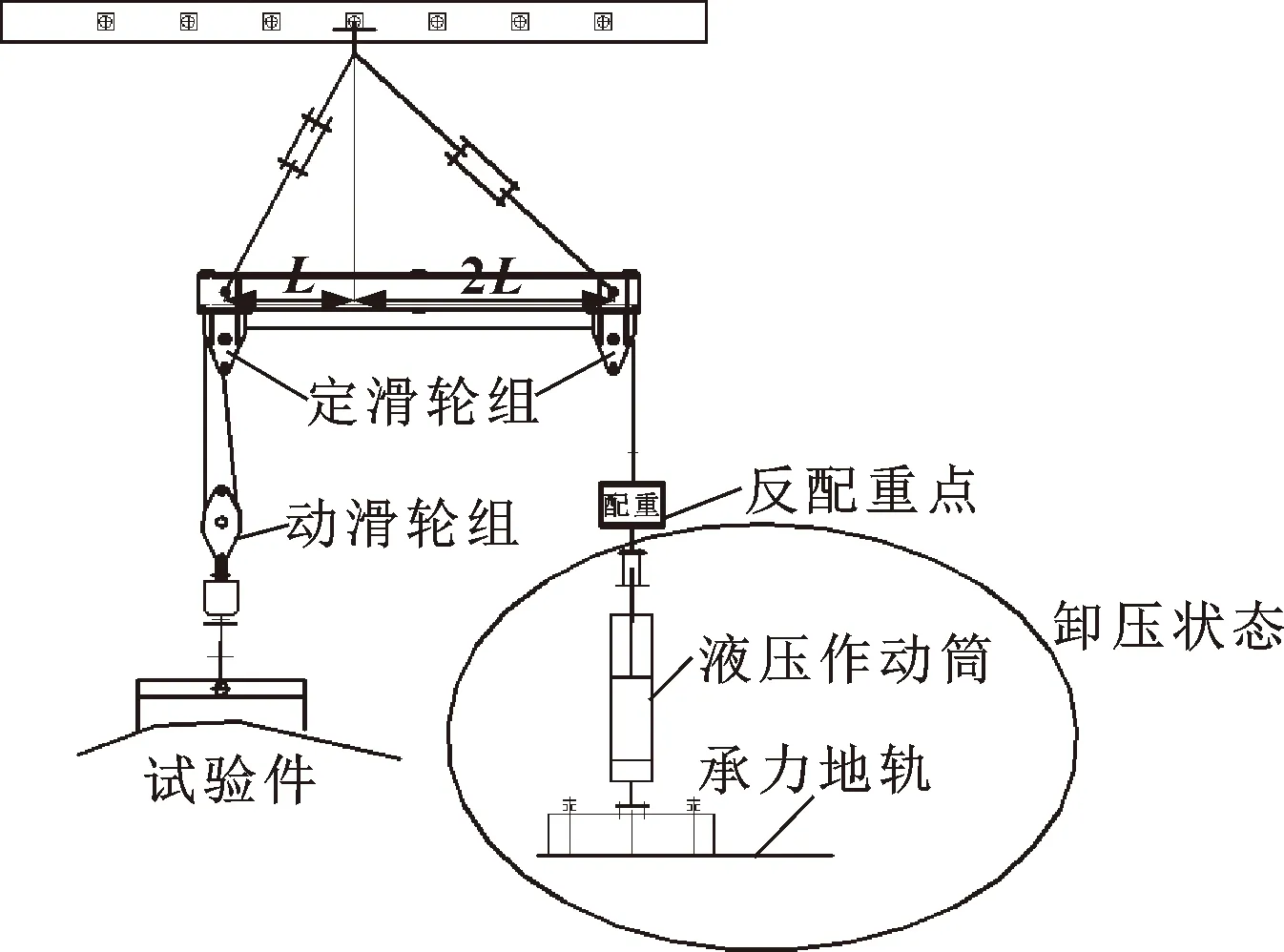

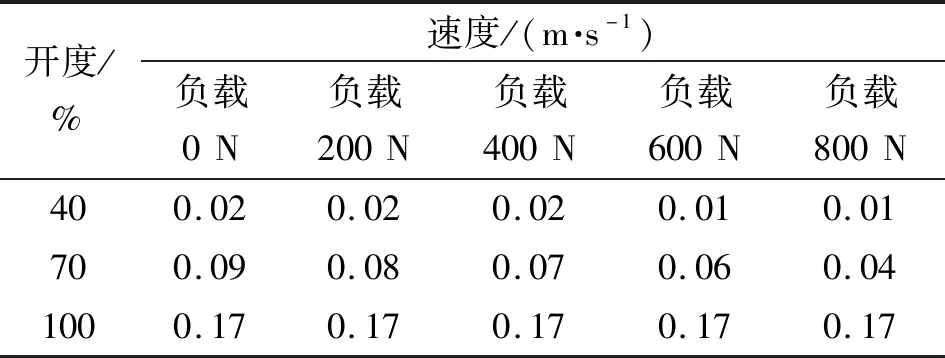

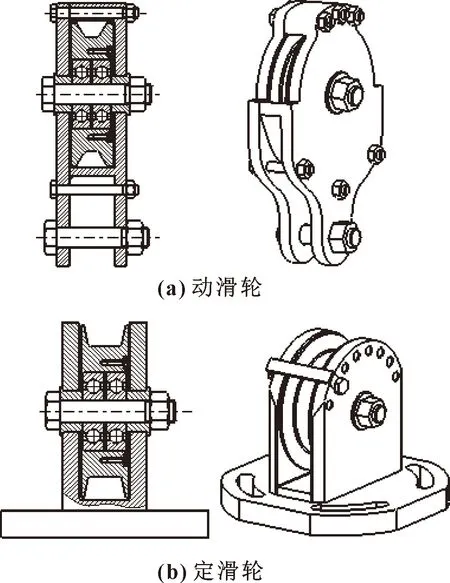

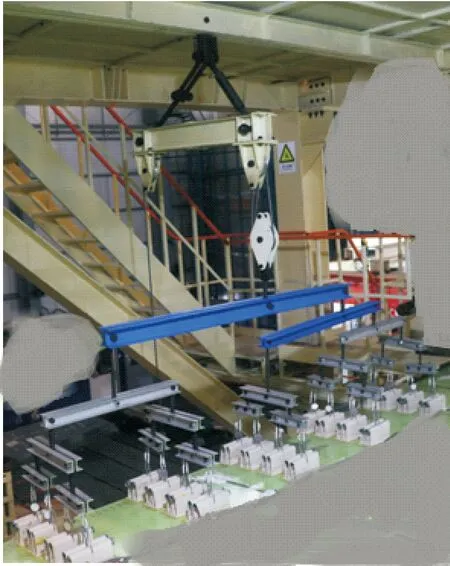

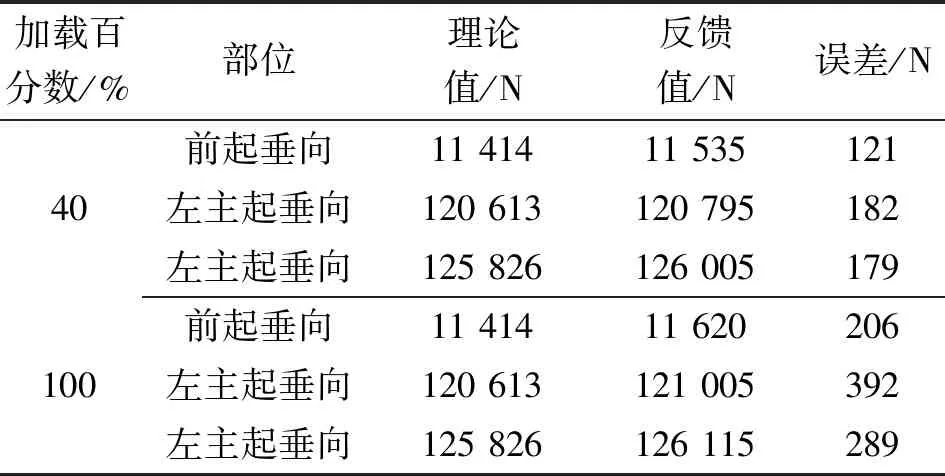

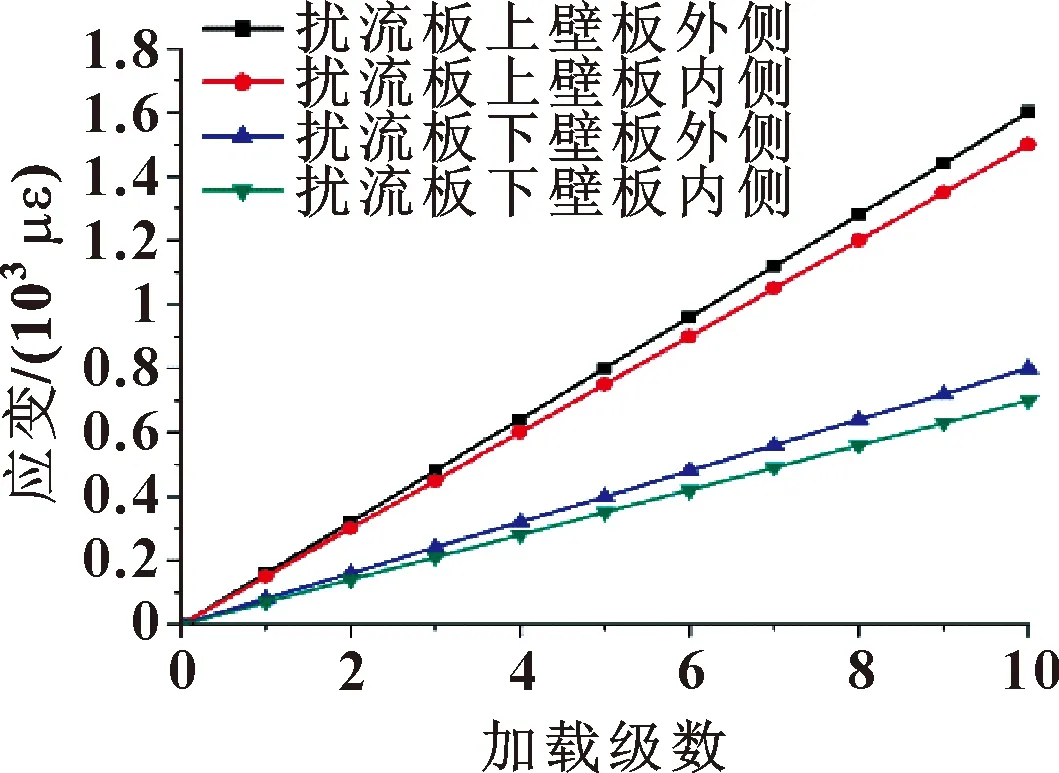

此时,施加到试验件的扣重载荷P′为

P′=G·A′/B′·cosθ=G·A/B·cosθ (2) 式中:P′为施加到试验件扣重载荷;θ为变形前、后扣重力线夹角;A′、B′为变形后杠杆力臂。 由式(2)可知,施加到试验件的扣重载荷小于实际扣重重力,从而影响施加到结构上的扣重载荷精度。 图2 试验件变形后扣重装置示意 由于结构变形大,即变形前、后扣重力线夹角θ较大,导致杠杆大幅倾斜,应急卸载时结构会产生较大的振幅,使得滑轮组钢丝绳产生振动跳跃现象,存在钢丝绳脱槽、卡滞等方面的试验风险,从而影响到扣重系统的稳定性。 结构强度试验扣重主要通过传力机构将试验机的指定部位拉起,达到扣除其重力的目的。扣重重力主要包括结构重力、假件重力、加载设备及测量设备重力等,扣重载荷的施加采用胶布带-杠杆系统,在扣重结构重心附近粘贴胶布带,依据力的等效原则,保证结构重心位置不变,将结构重力分布到相应的胶布带上,采用连接件(一般用钢丝绳)连接铝棒和杠杆,组成胶布带-杠杆系统,如图3所示。该系统承载能力强、连接简单、使用方便、易于拆卸换装、成本低[12-13]。 图3 胶布带-杠杆系统示意 为保证大变形下结构扣重的准确性和稳定性,采用滑轮组-力控作动筒-扣重撬杠的扣重方法,即设计一种传力机构,主要由可调节连接件、扣重撬杠、定滑轮(单滑轮、双滑轮)、动滑轮、反配重、测力传感器、液压作动筒及钢索组成。通过一组通用可调长短的连接件,将扣重撬杠水平悬挂,扣重撬杠两端分别固定1个定滑轮,用于钢索缠绕导向。撬杠一端通过动滑轮组及测力传感器将结构扣重部位与钢索连接,另一端通过反配重和力控作动筒组合与钢索连接,实现扣重载荷的传递。扣重装置如图4所示。 图 4 扣重装置示意(载荷比例1∶2) 采用该扣重方法进行试验时,反配重和力控作动筒端跟随结构的上下变形亦上下移动,在滑轮组作用下扣重撬杠始终保持水平状态,保证了扣重载荷的力线方向。测力传感器直接与结构连接,实时主动控制作动筒施加到结构上的扣重载荷大小。将反配重和液压作动筒串联,克服了钢索间存在的摩擦力,解决了单纯采用配重施加到试验件上的载荷小于结构重力、存在欠扣重的问题,确保结构扣重的准确性。试验状态扣重装置如图5所示。 图5 试验状态扣重装置示意 试验中力控原理图如图6所示,PCMD为试验件施加扣重载荷,并作为液压作动筒的力控命令值,PFB,传感器为传感器的当前读数,作为液压作动筒的力控反馈值。 图6 力控原理 由图5可知,变形前后扣重力线方向不变,即θ= 0,此时,施加到试验件的扣重载荷P″为 P″=PFB,传感器=G (3) 式中:PFB,传感器为传感器反馈值;P″为施加到试验件扣重载荷。 由式(3)可知,施加到试验件的扣重载荷等于试验件实际重力,保证了施加到结构上的扣重载荷精度。 同时,在非试验期间及应急卸载时作动筒卸压,液压作动筒和悬挂的配重同时能够确保结构大变形后应急卸载时结构缓慢回至初始位置,避免结构产生较大的振幅,如图7所示。 图7 非试验期间及应急卸载扣重装置示意 为保证液压作动筒受外载后能跟随试验件缓慢运动,通过流量阀调节进入液压作动筒的流量大小来控制其运动速度,有: 活塞受力平衡方程: p1A1=p2A2+F (4) 式中:p1为工作缸进油腔的压力;p2为工作缸回油腔的压力,由于回油通油箱,因此p2≈0;A1为工作缸进油腔活塞有效面积;A2为工作缸回油腔活塞有效面积;F为负载。 通过节流阀的流量q1: q1=KAT(pP-p1)m (5) 式中:K为节流系数;AT为节流阀开口面积;pp为泵的出口压力;m为节流阀指数,由节流口形状决定,一般取值0.5~1。 由式(4)和式(5)可知,液压缸带动负载的运动速度v为 (6) 结合式(6),通过对节流阀调速回路进行速度-负载特性模拟分析,分别调节节流阀开度为40%、70%、100%,同时液压缸输出力即负载为0、200、400、600、800 N,然后记录各种情况下活塞的运动速度,如表1所示。 表1 节流阀调速回路速度-负载特性 该扣重方法可通过钢索缠绕方式实现扣重点和反配重点的载荷比例缩放(可实现1∶1,1∶2,1∶3,1∶4等),达到反配重点仅需悬挂结构重力的1/2、1/3或1/4等即可扣除结构重力,有效减小了试验反配重点处悬挂的配重重力。钢索缠绕方式如图8所示。 图8 钢索缠绕示意 考虑到结构变形大,应急卸载时结构会产生较大的振幅,使得滑轮组钢丝绳产生振动跳跃现象,存在钢丝绳脱槽、卡滞等方面的试验风险,采用封闭式结构设计定滑轮与动滑轮,始终使钢丝绳处于封闭的空间内,配合间隙小,保证钢丝绳不会发生脱槽、卡滞现象,如图9所示。该滑轮组具有以下优点: (1)定滑轮、动滑轮采用封闭式结构,不会出现钢丝绳脱槽、卡滞现象; (2)定滑轮的槽宽保持一定的宽度,允许钢丝绳槽宽范围内有一定的变形; (3)定滑轮底座设计长条安装孔,保证定滑轮可以旋转一定角度安装,使得滑轮组具有灵活的安装角度,避免滑轮组相互干涉。 图9 滑轮组示意 按照上述扣重装置设计,对某型飞机扰流板静强度试验进行扰流板结构扣重,试验过程平稳、载荷协调,在作动筒卸压情况下试验件未出现较大的振幅,试验顺利完成,试验结果满足要求,表明所采用的大变形结构强度试验扣重计算方法科学合理,扣重方案可行。 试验前首先根据扰流板结构重力,确定扰流板静力试验中扣重点与反配重点的载荷缩放比例为1∶2,配重重力为1/2结构重力,扣重撬杠力臂分别为300、600 mm,钢索直径为9 mm,测力传感器量程为30 kN,液压作动筒量程为30 kN/m,扣重撬杠固定在5 m加载横梁上;然后将钢索按图8中的1∶2载荷比例在滑轮组系统上缠绕;其次,根据1∶2载荷比例调节可调连接件,两侧连接件长度分别为469、700 mm,可将扣重撬杠水平悬挂;最后,将滑轮组系统中动滑轮一端连接到结构扣重点处,通过钢索将它与反配重点连接,反配重点悬挂配重及安装液压作动筒。至此该滑轮组组装完毕,如图10所示。试验现场照片如图11所示。 图10 扰流板静强度试验现场安装示意 图11 扰流板静强度试验现场照片 试验采用前起-主起约束方式,在前起、左主起和右主起上分别安装有测力传感器,对约束点的载荷进行监视。同时在考核区域布置若干测试应变片,试验过程中载荷以10%为一级逐级加载到100%限制载荷,并逐级记录支持约束反馈及测试点应变。 40%限制载荷及100%限制载荷时支持约束反馈及理论值如表2所示,可见约束反馈与理论计算误差很小,表明结构扣重准确。 图12所示为考核部件扰流板加载到100%限制载荷时,考核部位壁板应变-载荷曲线,取其中4个观测点在各级载荷作用下的测试值与目标应变值进行对比,可看出应变与载荷具有很好的线性关系,试验过程平稳,试验扣重装置稳定,试验结果满足试验要求。 表2 某型飞机扰流板静强度试验约束点支反力 图12 扰流板静力试验考核部位试验结果 (1)设计的滑轮组与力控作动筒组合扣重装置,能通过钢索缠绕方式调节结构扣重点与反配重点的载荷比例(1∶1、1∶2、1∶3及1∶4等),在试验中状态稳定,钢索未出现脱槽、卡滞等现象,有效解决了大变形试验的结构扣重问题,同时能满足非试验期间及应急卸载时结构扣重要求。 (2)试验过程中约束点反力、应变测量、位移测量具有很好的重复性,表明该方法实现了大变形结构重力的精准扣除,方法可行有效。

2 扣重装置设计

3 工程应用

4 结论