扫地机器人尘盒盖注塑模具设计

赵利平,张艳华,于维斌,张维合

(1.广东科技学院机电工程学院,广东 东莞 523000;2.东莞市机电工程学校,广东 东莞 523000)

0 前言

随着近年来扫地机器人的流行,市场上扫地机器人种类越来越多。扫地机器人尘盒盖位于机器人的内部,灰尘较多,天气干燥容易积累静电荷,静电荷极易损害电子零件,缩短产品寿命,所以扫地机器人尘盒盖采用ABS树脂本体没有抗静电性能,可以通过添加抗静电剂的方式实现其抗静电性能[1]。这能够有效防止天气干燥时灰尘引起的静电,保护扫地机器人内部件,使其满足性能要求。目前市场上的扫地机器人主要由以下几部分组成:本体、充电电池、充电座和集尘盒。与一般吸尘器纸袋方式不同,扫地机器人都备有收集灰尘的集尘盒,大致分为中央集尘盒和置于后端集尘盒。本文针对中央集尘盒(扫地机器人尘盒盖)进行机器人尘盒盖模具设计阐述,详细介绍了某扫地机器人尘盒盖注塑模具结构设计,模具设计采用热流道转冷流道的浇注系统,创新设计了滑块二次抽芯机构,采用后模斜顶内缩抽芯机构结合常用滑块抽芯机构来完成脱模[2⁃3],此模具结构有一定创新性和先进性,其结构设计的成功经验值得同行借鉴。

1 塑件结构和工艺性分析

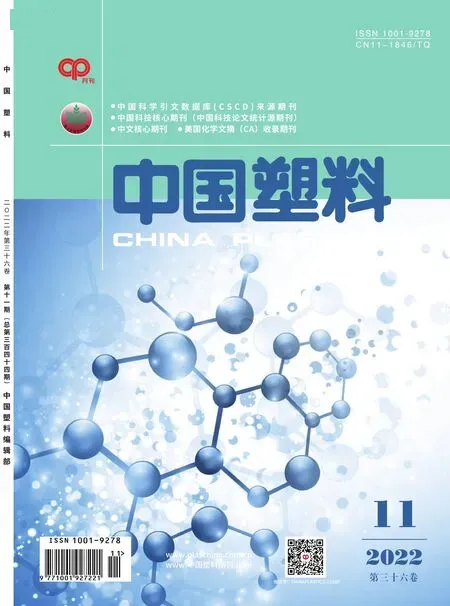

扫地机器人尘盒盖零件中(图1),塑件结构不复杂,但盒盖塑件多方向扣位较多不容易脱模。该塑件选用ABS添加抗静电剂方式作为产品材料,塑件外形尺寸中等大小,为130.5 mm×195.6 mm×52.6 mm,平均壁厚为3 mm,质量为98 g。产品技术要求为浇口残余最大0.5 mm,且不能影响装配和功能,产品外观面不得有注塑缺陷,包括缩印、凹陷、飞边、结合线、流痕及划痕等。塑件主体结构相对简单,但不同方向的扣位相对较多,导致整体的模具结构相对复杂。如图1(a)所示,盒盖前模部分内部有2个圆孔形凹槽扣位,需采用前模斜顶抽芯机构实现脱模;如图1(b)所示,盒盖的侧面滑块1内部有2个圆孔形凹槽扣位,需采用二次滑块抽芯机构实现脱模;如图1(c)所示,盒盖后模内部有2个方形凹槽扣位,要采用后模斜顶内缩抽芯机构实现脱模;如图1(d)所示,盒盖的侧面滑块4有个方形大窗口的侧孔形扣位,需采用普通滑块抽芯机构实现脱模;盒盖的侧面滑块2、3,分别有2个圆柱形凹槽扣位分别需要采用普通滑块隧道抽芯机构来实现脱模[4⁃5]。

图1 扫地机器人尘盒盖结构Fig.1 Structure of dust box covers of sweeping robots

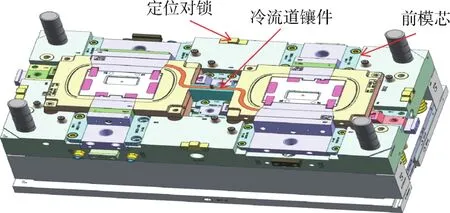

2 模具结构总体设计

为了塑件的外观要求和高产能要求,模具设计为采用一模两穴的模具布局;采用单嘴模热流道为主流道,转冷流道的辅助流道,再采用滑块侧分型的面侧浇口进料方式;保证产品成型有良好成型效果和外观要求。针对产品不同方向上的孔位倒扣的脱模问题,模具设计了特殊前模斜顶抽芯机构,前模斜顶抽芯机构新增前模顶针板开模优先顶出结构;后模设计了特殊滑块二次抽芯机构;同时还设计了普通的后模斜顶抽芯机构和普通的滑块抽芯机构来脱模。总体的模具结构如图2所示[6]。

图2 模具总装图Fig.2 Mold assembly drawing

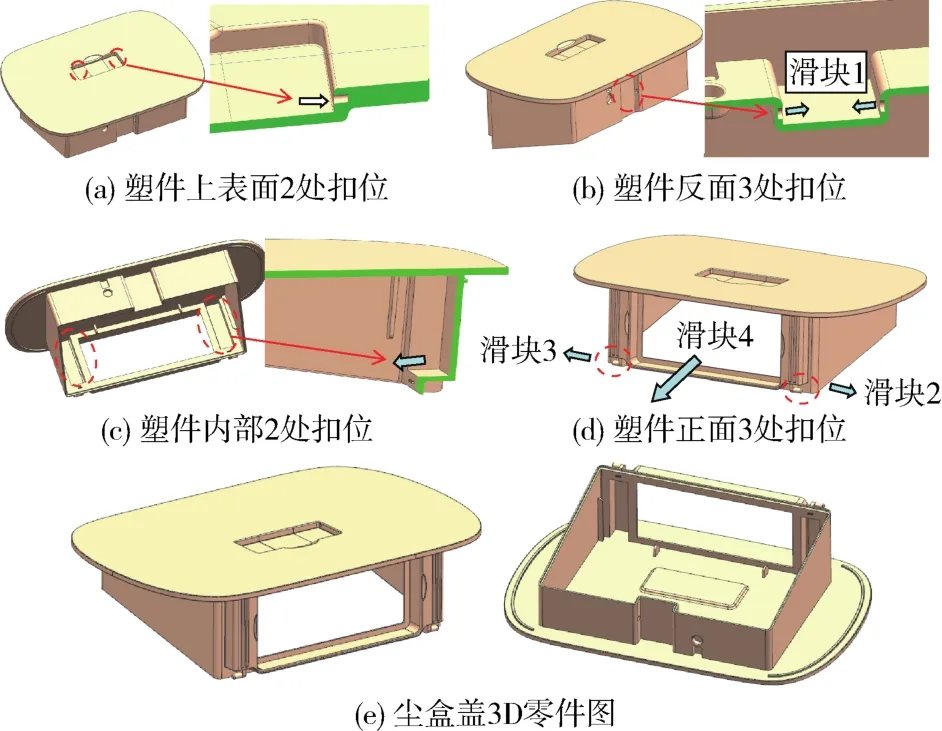

2.1 浇注系统设计

扫地机器人尘盒盖产品壁厚均匀,结构不复杂,容易填充成型特点,为了提高产品成型良率及外观质量,解决产品正面不留浇口痕迹,同时保证均衡进料,减少夹线避免融合痕迹。设计时直接采用单嘴模热流道为主流道,再使用转冷流道的辅助流道,把进料浇口开设在滑块4的侧面,采用八字形大浇口,单点浇口进料保证充足的进料量,残留的浇口采用手工剪除。这样设计既能保证产品成型有良好成型效果,也能隐蔽浇口保证外观要求,如图3所示。

图3 浇注系统Fig.3 Gating system

2.2 排气系统设计

尘盒盖产品顶面的外观要求高,其顶部四周一圈是料流填充的末端,所以在其模仁四周设计二级排气槽,有利于气体的排出。排气槽的宽度为8 mm,一级排气槽深度为0.02 mm,二级排气槽深度位置0.2 mm,既能防止飞料,也起到排气作用。

2.3 前模斜顶抽芯机构设计

扫地机器人尘盒盖塑件上表面的内部有2个圆孔形的凹槽扣位,采用普通滑块抽芯脱模无法完成脱模问题,故设计采用前模斜顶抽芯优先顶出机构来实现脱模,如图5所示。在模具A板内部设计1个空间来放置前模顶针板机构,分别设计前模斜顶、斜顶导向块、斜顶座、前模顶针面板、前模顶针底板、前模顶针板导柱、前模顶针板回针、树脂开闭器、前模顶针板弹簧、顶出限位块等零件来组成一个完整的前模顶出系统。

图4 模仁排气系统Fig.4 Die core exhaust system

图5 滑块排气系统Fig.5 Slider exhaust system

前模斜顶抽芯机构塑件脱模过程为,完成注射成型以后,在A板和B板开模的瞬间,由于前模顶针板回针上设有树脂开闭器的配合孔,它会和装在B板上的树脂开闭器形成摩擦力从而提供延时打开的功能,前模顶针板在前模顶针板弹簧的作用下会优先顶出,直到顶针板顶出行程完成,前模斜顶完成抽芯。此时A板和B板开模尚未完成会继续打开,树脂开闭器会在开模的作用力下与顶针板回针完成脱离,直到开模行程完全打开完成开模动作,合模时前模顶针板回位是利用四根前模顶针板回针克服前模顶针板弹簧的弹力强制复位。在整个开合模的过程中,斜顶导向块为前模斜顶提供导向作用,斜顶座为前模斜顶提供斜度方向的移动空间,前模顶针板导柱为前模顶针板顶出方向提供导向,所有的这些导向零件均是为了保证模具在开合模过程中能够保证精度,防止卡死现象发生,顶出限位块为限制前模顶针的顶出行程以保证产品扣位能够有足够的行程出模。这些零件共同搭配工作,形成1个精密的顶出系统,很好地解决了塑件上表面内部2个扣位抽芯脱模问题(图2和图6)。

图6 前模斜顶抽芯机构Fig.6 Front mold inclined top core pulling mechanism

2.4 滑块二次抽芯机构设计

尘盒盖的侧面有1个圆形凹槽扣位,另外旁边凹槽的两侧有2个圆孔形的凹槽扣位,需要设计1个抽芯机构同时完成2个不同方向的扣位抽芯。本研究创新设计了滑块二次抽芯机构来实现同时完成2个方向的扣位脱模,如图7所示。滑块二次抽芯详细结构包括一次内滑块、内滑块铲机、二次滑块、铲机、滑块垫板、滑块座、斜导柱、滑块压板、限位块、限位螺丝、侧面耐磨块、底部耐磨块、销钉、树脂开闭器、弹簧及固定螺丝A~E。一次内滑块装于二次滑块内,与内滑块铲机T形槽配合通过螺丝B固定于滑块座上;二次滑块通过螺丝A固定于滑块垫板上与其成为一体,二次滑块上装有树脂开闭器,树脂开闭器的作用是延时二次滑块的抽芯时间,滑块垫板上装有限位螺丝,限位螺丝的限位行程是11.0 mm,它的作用是用于控制一次内滑块铲机移动的距离,即滑块座与滑块垫板之间拉开11.0 mm的距离为一次内滑块抽芯行程;滑块垫板装有2个销钉,滑块座通过销钉与之滑动配合,在保证滑块座沿着销钉滑动移动的同时又能防止滑块垫板与滑块座之间不会错位;滑块座上设计弹簧,其作用是让一次内滑块在开模的瞬间提前抽芯,并且让整个滑块抽芯达到最大抽芯行程后保持位置不动;滑块座上设计有侧面和底部耐磨块,设计耐磨块的作用是减少滑块与其配合面的摩擦,提高滑块的使用寿命。由于它在生产过程中需要活动且易损坏,所以在制模过程中经常将耐磨块单独制作以方便在后续生产过程中维修或更换。侧面耐磨块通过螺丝C固定滑块座上,它的配合面为铲机的斜面,底部滑块通过螺丝E固定于B板上,它的配合面为滑块座底面。滑块压板通过螺丝D将滑块座固定在B板上。限位块通过螺丝D固定在B板上,它限制整个滑块抽芯的行程[7⁃8]。

图7 滑块二次抽芯机构Fig.7 Slider secondary core pulling mechanism

抽芯过程为,在一次完整注射成型周期中,当塑件注射成型完成开模瞬间,在装于铲基上斜导柱的作用力下,滑块座带动内滑块铲机向侧边移动,在弹簧的作用下滑块座与滑块垫板会先拉开直到滑块座碰触到限位螺丝,此距离经过计算是11.0 mm,在这11.0 mm的运动距离中,一次滑块由于树脂开闭器和后模仁之间摩擦力会保持不动作,保证一次内滑块会在内滑块铲机T形斜槽的带动下完成第一次侧向抽芯;斜导柱带着滑块座继续侧向移动,此时树脂开闭器与后模仁的摩擦力无法阻止斜导柱施加给滑块座的力会脱离后模仁,同是限位螺丝带着滑块垫板和二次滑块在斜导柱的和弹簧的作用力下继续侧向移动,直到斜导柱脱离滑块座,此过程中弹簧始终顶住滑块座直到整个滑块行程到达限位块的终点,此时滑块的二次抽芯全部完成。待产品取出合模时,由于弹簧的作用,整个滑块与斜导柱的相对位置没有改变,所以在合模时有效避免了斜导柱和滑块卡死的现象,保证模具生产的顺畅性。

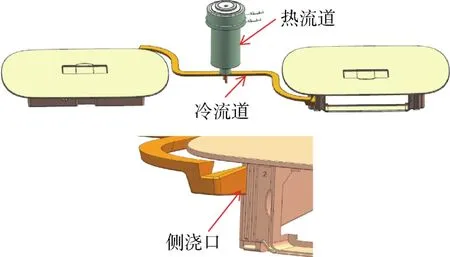

2.5 滑块抽芯机构设计

尘盒盖的侧面图1(d)所示滑块2~4分别有2个圆柱形的凹槽扣位和1个大窗口的扣位,分别需要采用普通滑块抽芯机构结合通过采用普通隧道滑块抽芯机构来实现多方向扣位脱模过程,如图1(d)和图8所示。普通滑块结构基本一致,均包含滑块、滑块座、耐磨块、弹簧、铲机、斜导柱和滑块压板。滑块抽芯机构塑件脱模过程为,完成注射成型以后,在A板和B板的开模动力作用之下,装在前模铲机内的斜导柱在会带动滑块座(普通滑块和隧道滑块)沿斜导柱的斜度方向移动从而完成滑块抽芯的脱模任务。这些滑块一般都会把滑块和滑块座做成分体结构,然后用螺丝固定方式连接成1个整体,此种方法在方便加工的同时也能让方便后续生产过程中维修和更换。这些零配件同步搭配工作,保证滑块结构能够顺利实现抽芯脱模功能[9⁃10]。

图8 后模滑块结构Fig.8 Rear mold slider structure

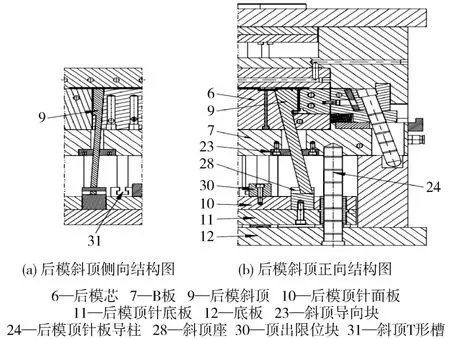

2.6 后模斜顶机构设计

尘盒盖后模内部有2个方形的凹槽扣位,需要采用后模斜顶内缩抽芯机构来实现脱模。同时,产品有1圈环形的深筋位,粘模力很大,会有顶出困难的潜在问题,如图1(c)和图9所示。所以设计10°的斜顶来实现后模内部2个方形凹槽扣位脱模;设计3°的斜顶来实现后模环形的深筋位的顶出脱模;两者搭配使用,可以顺利完成产品的顶出脱模功能[11]。斜顶设计的基本结构包括斜顶、斜顶座及斜顶导向块。斜顶可以脱模扣位或在深骨位上作顶块加强顶出作用。其工作原理为胶件注塑完成,模具开模后,注塑机顶杆开始工作,推动后模顶针面板和后模顶针底板,带动斜顶座向上运动,斜顶通过T形槽与斜顶座相连,向上运动时后模斜顶实现顶出功能,斜顶座的作用防止斜顶在顶出和复位时卡死,它可让斜顶在向上顶出和复位的同时沿着T形槽滑动。其中,斜顶导向块和后模顶针板导柱,均为斜顶提供精确的导向作用。

图9 后模斜顶结构Fig.9 Inclined roof structure of rear formwork

2.7 成型零件的设计

尘盒盖前后模芯采用组合式结构,可以节省成本、提高制作效率,也有利于保证产品的尺寸精度。冷流道部位也采用镶件的组合式结构,既可以节省材料成本,也可以为隧道滑块2或3提供放置空间。如图10所示分别在前模仁和后模仁的4个角位置设计虎口定位结构,来承受注塑时产生的侧向力,同时也可以保证合模时的装配精度。模具A板和B板之间增加定位对锁,配合模具的导柱,能更好保障整套模具的合模精度[12⁃13]。

图10 后模组合式结构Fig.10 Combined structure of rear formwork

2.8 冷却系统设计

尘盒盖的产品尺寸不大,而且其四周都有滑块,其内部的底部也有许多斜顶。在设计冷却系统时,前模采用直通式冷却水道,均匀排布,后模采用水道+水井式冷却方式,可以冷却均匀防止产品变形。滑块4尺寸较大,也设计1组运水来辅助冷却,如图2所示。设计水道时需要避开其四周的滑块、螺丝等相关零件。

2.9 推出机构设计

尘盒盖流道冷料井位置采用圆顶针顶出,其后模内部有1圈环形的深筋位,粘模力很大,设计3°的斜顶来实现后模环形的深筋位的顶出脱模斜;顶印不在产品内部不会影响塑件外观。两者搭配使用,可以顺利完成产品的顶出脱模功能。

2.10 模架设计

尘盒盖模具设计的原则是,使用标准模架,方便直接购买和降低模架成本,缩短制模周期。经过上述的模具结构确定设计普通的两板模架,选用DI⁃4070⁃A150⁃B100⁃C140的标准模架。其中A板均采用150 mm厚度,需要设计前模的顶针板空间来安装前模顶针板。前后模的顶针均设计导柱来保证斜顶的精确运动。模具的总体闭合高度为461 mm,如图2所示。

2.11 精密定位机构设计

设计精密定位机构来保证整套的精确合模和工作。为了保证前模构和后模的精确合模,在设计了导柱的基础上增加A板和B板的对锁,保证A板和B板的准确定位和合模。为了保证前模斜顶机构和后模斜顶机构的精确复位,均设计了前模顶针板导柱和后模顶针板导柱,保证斜顶机构可以准确定位、顺畅工作。

3 模具注射成型过程

(1)首次合模。所有的抽芯机构进入闭合的工作状态。(2)注塑。熔融状态的抗静电ABS塑料注入模里面成型尘盖盒产品。(3)A板和B板开模。在A板和B板开模的瞬间实现3个同步进行的开模动作。开模动作1,前模斜顶开模动作,在A,和B板开模的瞬间,在开模作用力,前模顶针板拉杆和开闭器之间的摩擦力,和前模弹簧的弹出力三者共同作用下,推动前模顶针板的斜顶进行抽芯脱模动作。开模动作2,滑块二次抽芯动作,在A板和B板的开模动力作用之下,斜导柱带动滑块座进行开模动作;与此同时,在开闭器与后模仁之间产生摩擦力和弹簧顶出力的作用之下,固定在滑块座上面的内铲机会带动内滑块往内收缩,实现内孔二次抽芯脱模功能。开模动作3,滑块普通抽芯动作,在A板和B板的开模动力作用之下,斜导柱带动滑块座进行开模动作,实现滑块抽芯脱模功能。(4)顶出产品。完成上述的抽芯动作以后,注塑机的顶杆开始工作,推动后模顶针面板和后模顶针底板,带动斜顶座,再间接推动后模斜顶实现脱模和顶出产品的双重功能。(5)取出制件,取出流道和浇口的残留。(6)注塑模等待再次合模。重复上述的开模和合模的工作,形成连续生产。

4 结论

(1)塑件成型倒扣多,方向各不相同,模具采用了滑块二次抽芯机构实现同时脱2个方向倒扣,成功解决了塑件倒扣抽芯问题,这是此套模具结构设计最大创新点;(2)采用单嘴热流道系统转冷流道的方法灵活选择滑块侧面进胶点,保证产品成型良率的同时也保证产品的外观质量;采用前模斜顶顶出机构设计方案,很好地解决产品的前模倒扣问题;采用后模斜顶内缩抽芯机构设计,很好地解决产品环形深筋位的粘模力问题;

(3)根据上述方案设计和制造出来的尘盒盖注射模具,在实际试模和打样中,塑件经检验均符合设计要求,模具结构设计合理,生产塑件质量稳定,可满足生产要求。