微纳层叠聚合物复合材料研究进展

祝文亲,张丽洋,崔 亮,王仪森,张凤波,朱凯歌,高克京,荔栓红

(1.北京化工大学机电工程学院,北京 100029;2.中国石油天然气股份有限公司石油化工研究院,北京 102206)

0 前言

随着人们对物质日益增长的需求和高分子材料在日常应用中的逐渐广泛,人们对聚合物的性能提出了更高要求。大量研究报告表明,调控高分子材料的层状结构是开发新型高附加值高分子材料最有效的方法之一[1]。对于合成聚合物系统,分层处理是促进复杂层状结构的最实用方法之一。例如嵌段共聚物的自组装、聚合物溶液或熔体逐层叠合、共挤和三维(3D)打印技术[2]。微纳层叠技术是1种强制组装多层共挤技术,用于制备具有交替层状结构的聚合物体系。这种新工艺具有高灵活性、多功能性、对层结构的精确控制以及无溶剂连续加工的优点[3]。本文综述了微纳层叠技术的原理和特点,以及在开发具有新型或增强性能的多层结构材料方面的最新进展。

1 微纳层叠技术简介

微纳层叠技术最初是在20世纪60年代初发展起来的[4],通过采用强制组装的方法,可以制备由2或3组分组成的交替微纳米尺度的多层膜。聚合物熔体在挤出机中挤出并汇流形成最初的2层或多层结构,通过层叠器,最终形成数千到数万层,层数取决于所使用的层叠器个数[5]。与普通的共挤工艺相比,微纳层叠技术在生产多层膜方面具有更加灵活和更低成本的优点,受到学术界和工业界的广泛关注。随着复合材料的层数从几千增加到几万,单层厚度会逐渐减小到纳米尺度,最终达到聚合物链的旋转半径[2],由于层状体系中大分子的组织方式与块体材料不同,会出现纳米约束效应,这种效应能够显著改善材料的力学、阻隔、光学、介电和形状记忆等性能[6]。

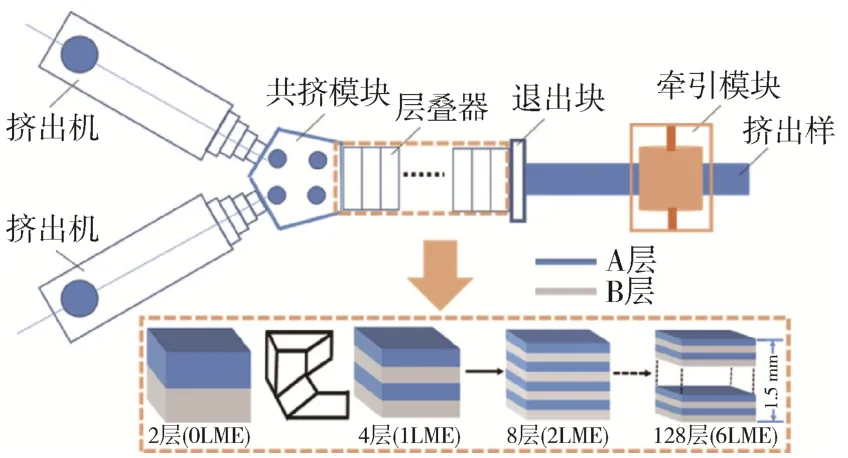

图1为微纳层叠挤出示意图,主要由挤出机、共挤模块、层叠器、退出块和牵引模块组成。将2种聚合物分别加入挤出机,熔融后叠加汇流成2层熔体,再进入层叠器,然后被分离器沿垂直方面均匀地分割成左右2部分,这2部分熔体流经2条鱼尾通道最终在层叠器的出口再次叠加,在总厚度不变的情况下,层数翻倍,单层厚度减半,当增加层叠器的数量时,熔体层数将会重复倍增[7]。

图1 微纳层叠系统工作原理示意图[7]Fig.1 Schematic diagram of working principle of micro/nano lamination[7]

微纳层叠技术所制备的多层交替复合材料最大的特点就是具有丰富的层界面。因此,研究其层界面间的相互作用非常关键。交替层之间的相互作用可以通过选择在界面处具有良好附着力的聚合物对来增强[8]。而对于2种不相容聚合物之间的相互作用,可以通过引入第3种聚合物作为连接层进行修改,形成A/B/C结构或A/B/C/B/A结构。典型的A/T/B/T/A 3组分多层体系为聚碳酸酯(PC)/聚甲基丙烯酸甲酯(PMMA)/聚偏氟乙烯⁃六氟丙烯[P(VDF⁃HFP)]/PMMA/PC。在这3组分体系中,PC与P(VDF⁃HFP)的黏附性较差。因此,引入PMMA作为PC和P(VDF⁃HFP)之间的连接层,以改善其力学性能和介电性能。最终测得PC/PM⁃MA/P(VDF⁃HFP)/PMMA/PC多层膜的击穿强度显著高于PC/P(VDF⁃HFP)多层膜[9]。

2 微纳层叠复合材料的性能

微纳层叠技术能够将多组分聚合物复合材料制备成交替层状结构,这种结构使聚合物复合材料产生优异的性能,与通常局限于薄膜结构的传统分层技术相比,它具有更广泛的性能谱。微纳层叠技术利用对层结构的精确控制,生产出了大量新型聚合物复合材料,在力学、光学、电解质和渗透率等方面均优于传统聚合物共混物。近几十年来,微纳层叠技术已经发展到将聚合物复合材料制备成各种结构,适用于各种应用。

2.1 电学性能

由于脉冲电源、风力发电、电动汽车和太阳能电池等技术的发展,人们对体积小、质量轻和功能温度高的先进电容器的需求越来越高。与陶瓷相比,聚合物介质因其质量轻、击穿强度高、能量损耗低、电容稳定等特性而被广泛应用于电容器中。因此,能量密度高、能量损耗低、热稳定性好的聚合物介质膜是下一代聚合物电容膜的研究方向。随着微纳层叠技术的发展,多层交替聚合物复合材料也逐渐受到人们的重视。微纳层叠技术因其无溶剂挥发、环保、高效、多层材料界面和厚度可控等特点为聚合物介电材料的制备提供了1种新策略[10]。

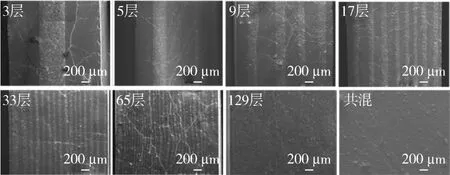

戴坤添等[11]利用微纳层叠技术,先将碳纳米管(CNTs)与高抗冲聚苯乙烯(HIPS)共混,再与HIPS共挤制得CNTs+HIPS/HIPS多层导电复合材料。如图2是不同层数复合材料的数码电子显微照片,通过测量多层复合材料的介电和导电性能表明,多层导电复合材料具有明显的导电各向异性,这是由于HIPS层作为“绝缘层”阻断了厚度方向上导电网络形成,同时在低频下保持了与纯HIPS相同的低介电损耗;多层复合材料丰富的层间界面还增强了界面极化效应,极大地提高了复合材料体系的介电常数。

图2 不同层数CNTs+HIPS/HIPS复合材料的数码电子显微镜照片[11]Fig.2 Digital electron microscopy images of CNTs+HIPS/HIPS composites with different layers[11]

钟雁等[12]使用多层共挤法,先用炭黑(CB)及不锈钢纤维(SSF)2种填料分别填充聚丙烯(PP)体系,得到PPCB和PPSSF共混材料,再与纯PP共挤制得多层复合材料,并与普通制备工艺进行了对比。对于PP/PPCB体系,与普通共混体系相比,多层共挤过程中产生的剪切力大大改善了CB填料的分散状态,从而极大降低逾渗阈值,有利于降低成本。但随着交替层数的增多,会破坏CB团聚体及链状结构,进而导致电阻率升高。对于PP/PPSSF体系,多层复合结构同样可以降低逾渗阈值,但随着层数增多,由于SSF的长径比很高,且受限层对SSF具有取向作用,与传统PP/SSF试样相比,多层复合结构具有更大的导电各向异性。

Yin等[13]采用微纳层叠技术分别将高玻璃化转变温度(Tg)聚碳酸酯(HTPC)和聚砜(PSF)与高介电常数的聚偏氟乙烯(PVDF)多层共挤制得HTPC/PVDF和PSF/PVDF复合材料。研究表明,PSF/PVDF体系的热稳定性优于HTPC/PVDF体系,因为PSF具有更高的Tg。在低于170℃时,HTPC/PVDF体系表现出与PSF/PVDF体系相当的击穿强度和迟滞损耗。而在170℃以上,由于PSF具有更高的Tg,PSF/PVDF体系表现出较高的击穿强度。此外,在PSF/PVDF体系中,熔体再结晶过程可以进一步降低迟滞损失,因为它具有更好的侧对晶体取向。PSF/PVDF和HTPC/PVDF体系具有高热稳定性、高击穿强度和低损耗,适用于高温薄膜电容器。

2.2 阻隔性能

聚合物被广泛用于食品/饮料包装、药品包装和电子器件包装,以保护产品在大气环境中不发生变质。许多外包装要求对氧气和水蒸气具有高阻隔性。制造高阻隔包装材料的商业策略包括使用高阻隔材料的涂层、添加无机填料以及与高阻隔聚合物混合或层压[14]。这些方法中的大多数仍然存在效率低以及使用高价填料和聚合物的问题。微纳层叠技术能够很方便地调整聚合物薄膜的层厚,从而控制聚合物晶体在层状受限空间中的生长。当受限层空间的空间尺度与聚合物层状晶体的厚度几乎相等时,晶体会沿平面方向变形和二维生长。与其他技术相比,微纳层叠技术可用于高效、快速地大规模制备无溶剂、环境友好的层状和受限聚合物复合材料。

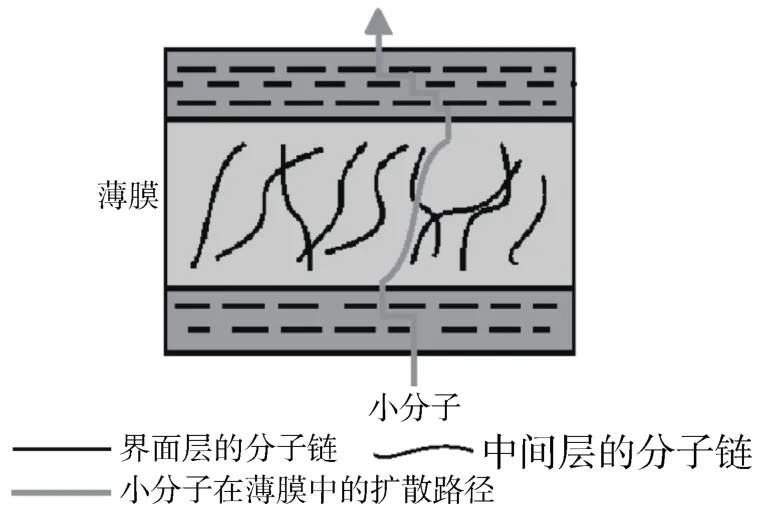

由于片层晶体受到限制生长,如图3所示,当气体进入多层膜时,其渗透路径被大量的片层壁(限晶形成的片层晶体)所阻断。因此,气体的扩散路径大幅增加,从而使多层膜的气阻性能呈指数增长[15]。张超等[15]通过多层共挤技术制备了厚度为40 μm的多层交替与单层PP薄膜,通过分析发现,单层PP薄膜的氧气透过系数为5.01×107cm3·m/(m2·24 h·Pa),而 512 层多层交替 PP薄膜的氧气透过系数为3.81×107cm3·m/(m2·24 h·Pa),经过分子动力学模拟发现,这是因为小分子的扩散途径更为曲折,在扩散过程中受到的阻力更大,从而导致扩散系数下降。

图3 PP多层膜中小分子扩散路径的模拟示意图[15]Fig.3 Schematic diagram of diffusion path simulation of small molecules in PP multilayers[15]

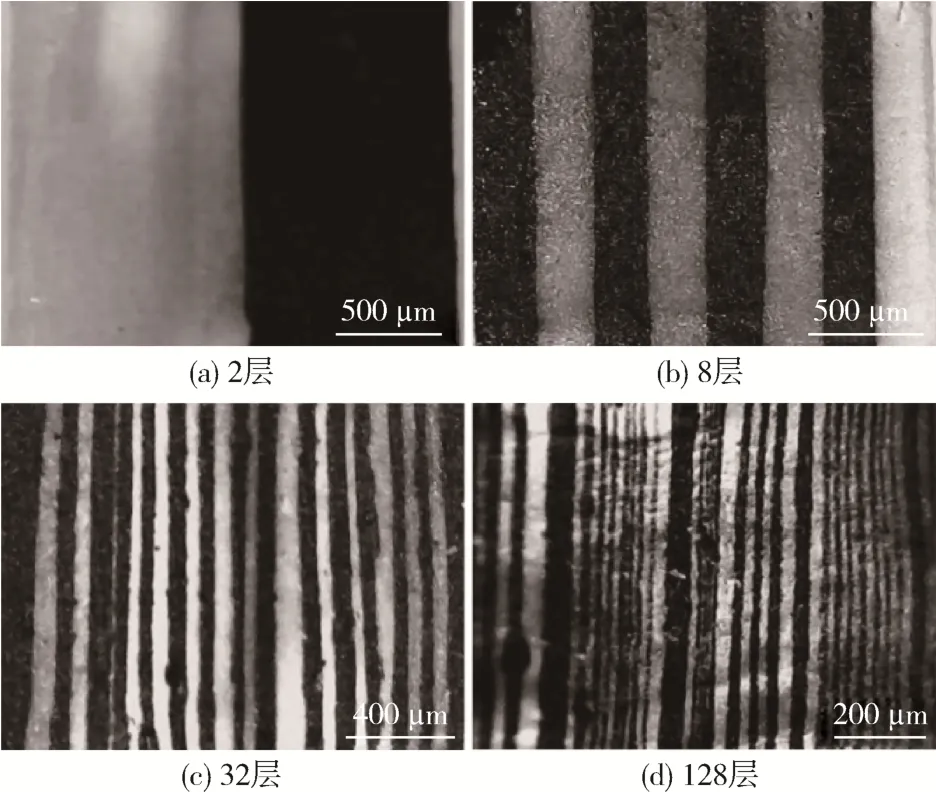

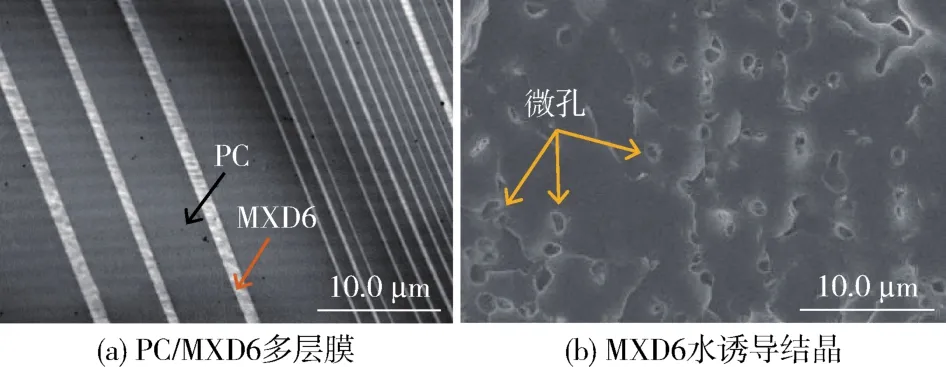

Messin等[16]采用多层共挤技术,制备了由PC和聚二甲苯己二胺(MXD6)交替层组成的多层膜。如图4所示,成功制备了准连续的MXD6纳米层与PC层交替。PC/MXD6多层膜在结晶度较低(<10%)情况下,PC层表现出对MXD6的限制作用,提高了薄膜的阻隔性能。然后对多层膜进行水和加热诱导的结晶处理,使MXD6层的结晶度达到30%左右。结果表明,尽管结晶度提高到30%,但水诱导结晶并不能改善MXD6膜的气体阻隔性能,也不能改善PC/MXD6多层膜的气体阻隔性能,这是因为水浸渍使得多层复合薄膜的膜间产生微孔。但是,热诱导结晶极大地降低了PC/MXD6多层交替复合薄膜的气体和水分的渗透性,氮气下降了75%,氧气58%,二氧化碳84%,水43%。由于层叠器中晶体的约束生长和可变形颗粒从球形到片状的形态转变,由多层共挤法制备的多层膜往往具有良好的阻隔性能。同时,这些基于多层共挤压的阻隔膜通常表现出更好的韧性、透明度和撕裂强度[17]。

图4 PC/MXD6多层膜和MXD6水诱导结晶的透射电子显微镜(TEM)照片[16]Fig.4 TEM images of PC/MXD6 multilayer and MXD6 water⁃induced crystallization[16]

2.3 力学性能

天然贝壳的多层结构赋予其特殊的力学性能,而微纳层叠技术就可以轻易制备具有多层结构的复合材料,从而获得特殊性能。例如,受珍珠壳启发,由脆性和延展性交替的纳米层结构可以显著增强材料的刚度和韧性[7]。多层结构丰富的层界面可以调节应力分布、分散应力和限制微裂纹的扩展,提升复合材料的力学性能。

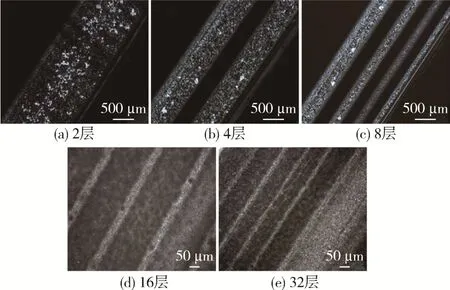

贺婉等[18]利用微纳层叠技术,先将CNTs和石墨烯(GNs)与硅橡胶(SR)共混,再将共混料 CNTs/GNs/SR与纯SR共挤得到交替多层复合材料。如图5所示,随着层数增加层厚度减小,无机粒子分散更加均匀。通过研究发现,复合材料的力学性能随着层数的增加而提高,129层共挤复合材料的拉伸强度明显高于CNTs/GNs/SR与纯SR共混复合材料(质量比1/1)。这是因为随着层数增加,无机离子团聚减小,且特殊的多层结构分散了裂纹尖端的应力,阻碍裂纹扩展。

图5 共挤复合材料和共混复合材料的扫描电子显微镜照片[18]Fig.5 Scanning electron microscope images of co⁃extruded composites and blend composites[18]

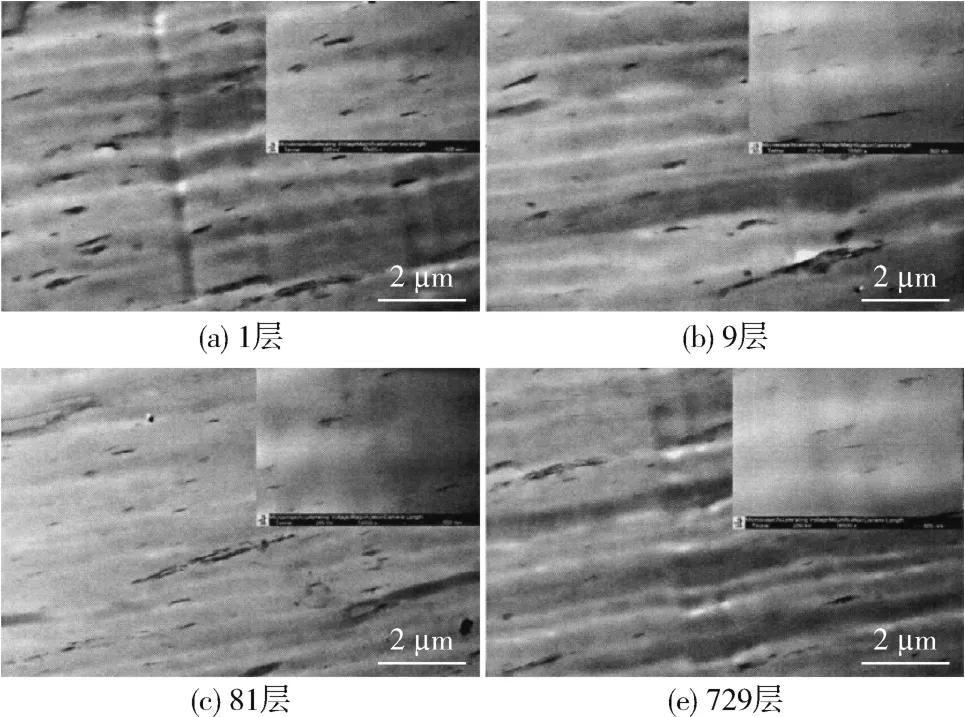

刘程林等[19]使用多层共挤技术调控聚合物基体中二维无机纳米粒子(MMT)的分散取向,制备了不同层数的聚合物蒙脱土复合材料,含3%(质量分数)MMT不同层数PP/MMT的TEM照片如图6所示。结果表明,通过改变层叠器的数量,可以调节复合材料的层数,从而调控基体中MMT的分散、取向程度。而MMT的分散程度决定了断裂伸长率、拉伸屈服应力等性能的好坏。单层的PP/MMT样品的断裂伸长率和拉伸屈服应力分别是120.25%和28.91 MPa,而729层PP/MMT样品的断裂伸长率和拉伸屈服应力分别提高到818.13%和39.80 MPa。

图6 不同层数PP/MMT的TEM照片[19]Fig.6 TEM images of PP/MMT with different layers[19]

2.4 光学性能

能够结晶的材料非常有吸引力,因为它们的性能可以通过操纵结晶过程来优化[20]。等规聚丙烯(iPP)具有良好的力学性能、化学性能和防潮性能、通用的加工性能和低成本等多项卓越性能,是应用最广泛的半结晶聚合物之一。然而,普通iPP中固有的大球晶往往导致产生不透明度,这一直是实现高透明度要求应用的主要障碍。Luo等[21]采用多层共挤法制备了纯iPP和α成核剂(α⁃NAs)填充iPP(αPP)交替层叠的iPP多层复合材料,实现了α⁃NAs的多层分布。通过改变层数来调整α⁃NAs的分布,从而控制iPP的结晶行为来优化iPP的光学性能。如图7所示,结果表明随着层数的增加,iPP中球晶的尺寸显著减小,使多层复合材料的透光率增加和雾度下降。

图7 多层iPP/αPP样品的偏光显微镜照片[21]Fig.7 Polarizing microscope images of multilayer iPP/αPP samples[21]

黄亮等[22]将折射率不同的PC和PMMA进行多层共挤得到PC/PMMA复合材料。结果表明,复合材料在单层厚度为50 μm时对可见光的通过率可达75%,对近红外光的反射率可达31%,相对于纯PC和纯PMMA的光学性能有了大幅度的提升。由微纳层叠技术制备的多层聚合物薄膜具有可控制的折射率,使多层聚合物薄膜具有优异的反射特性,这些薄膜可用于制备各种新型功能材料,如全向反射镜、可控激光系统和滤波器等。微纳层叠技术是1种柔性、可容纳、低成本的制备光子器件的加工方法。

2.5 形状记忆性能

形状记忆复合材料是1种新型高分子材料,在外界条件作用下,能够使材料形状恢复到原始状态[23]。Zheng等[24]采用微纳层叠技术,先将聚丁二酸丁二醇酯(PBS)和聚己内酯(PCL)共混造粒,再与热塑性聚氨酯(TPU)多层共挤,得到了具有双连续结构的TPU/(PCL+PBS)形状记忆复合材料,如图8所示。由于多层TPU/(PCL+PBS)复合体系具有多个独立的相和界面,与传统共混材料相比,TPU/(PCL+PBS)多层复合材料具有多重形状记忆效应。当层数为128层时,形状恢复率大于85%,固定率大于95%。这是普通的加工方法难以实现的。

图8 TPU/(PCL+PBS)形状记忆复合材料[24]Fig.8 TPU/(PCL+PBS)shape memory composite[24]

Guo等[25]通过多层共挤法制备了含有CNTs的端羧基聚氨酯(CTPU)/PCL多层复合材料。研究发现,通过控制层数可以调控复合材料的电导率和界面极化效应,从而使多层复合材料具有可调谐的热响应和电响应形状记忆性能。

多层共挤可以快速实现零件的平行排列,其复合材料的形状记忆行为可以通过层数、层厚和基体材料的选择来控制。但是,多层共挤法制备的形状记忆材料开关温度较高,由于聚合物基体选择的局限性,无法在医学领域广泛应用。未来,应该大力开发1种低开关温度(37℃左右)的新材料。通过多层设计,生产大量可用于生物医学领域的多形状记忆复合材料。

3 结论

微纳层叠技术利用传统材料和商业材料,通过无溶剂、连续、灵活的工艺制备具有交替多层结构的聚合物复合材料。多层结构的单层厚度可以从微米到纳米尺度,从而实现纳米约束效应,显著提高性能。通过引入黏合剂,可以增强层结构之间的相互作用,进一步提高系统的完整性和协同性。微纳层叠工艺更容易控制聚合物的分层结构,与传统聚合物复合材料相比,其制备的聚合物多层交替结构显著改善了机械、气体阻隔、光学、介电和形状记忆性能,并使微纳层叠技术成为1种有前景的广泛应用方法,包括高阻隔封装、全聚合物激光器、高容量信息存储媒体、高级电容器、用于防伪、高性能轻质基板、微过滤和生物医学介质或支架的“智能标签”。

基于微纳层叠的新技术正在向商用产品的原型转化。此外,随着世界对环境问题和可持续性的日益关注,无溶剂多层共挤工艺作为1种环境友好型工艺具有很大的吸引力。新材料的开发是可持续的,通过这种技术,可以将传统材料加工成多层结构,用于实际应用。这些都使得微纳层叠技术有着广阔的发展前景。