基于导电涂层微结构TPU柔性传感器的制备和性能

周丹砚,黄汉雄

(华南理工大学广东省高分子先进制造技术及装备重点实验室,微/纳成型与流变学研究室,广州 510640)

0 前言

近年来,柔性压力传感器在健康监测、运动监测和人工智能等领域得到了越来越多的应用,且向轻量化、高灵敏度、宽检测范围和多模式等方向发展[1⁃4]。根据工作原理,可将柔性压力传感器分为压阻、压容、压电和摩擦发电型。其中压阻型柔性压力传感器由于结构较简单、制造成本较低等被广泛采用。

压阻型柔性压力传感器主要由柔性导电传感基片、保护层和电极组成。柔性传感基片表面的微纳结构和导电涂层是影响传感器性能的2个重要方面。在传感基片表面形成微纳结构有助于提高传感器的灵敏度、检测范围等性能。表面微结构主要有微柱[5]、微金字塔[6]、微圆顶[7]和仿生微结构[8]等。其中表面微柱结构可提高传感器的灵敏度,且由于其具有较高的力学强度,可承受较高压力,有利于提高传感器的检测范围。Zhang等[9]将表面喷涂单壁碳纳米管的TPU膜置于多孔板上方,采用热烘枪加热TPU膜使其熔融后紧贴多孔板,在膜表面形成微柱结构,由其封装的传感器具有较宽的检测范围(0~254.8 kPa)和良好的循环耐久性。导电涂层材料一般是金属导电粒子[10]、碳系导电材料[11]、导电聚合物[12]等。其中碳系导电材料具有较大比表面积、较高导电性等优点,在柔性压力传感器的制备中得到广泛应用。Zhang等[13]采用模板法制备微柱结构聚二甲基硅氧烷(PDMS)薄片,将制备的八乙基卟啉锌/碳纳米管复合材料旋涂在薄片表面上形成蜘网状结构,所封装的柔性压力传感器在0~1.6 kPa压力范围内具有较高的灵敏度,但由于PDMS的模量较低,故该传感器在10~100 kPa压力范围内的灵敏度较低,仅为0.023 kPa−1。在柔性传感基片表面同时形成微柱结构和碳纳米管导电网络结构,有助于提高传感器的灵敏度和检测范围。

本文采用注射压缩成型(ICM)技术制备微柱结构柔性TPU薄片,在其表面喷涂不同质量的MWCNTs得到柔性传感基片,封装后制得柔性压力传感器。研究表面微柱结构和MWCNTs网络结构对传感器灵敏度和线性范围等性能的影响。

1 实验部分

1.1 主要原料

TPU,ElastollanTPU1180,聚醚型,邵氏硬度80HA,密度1.10 g/cm3,巴斯夫(中国)有限公司;

MWCNTs,XFQ038,直径8~15nm,长度30~50μm,南京先丰纳米材料科技有限公司;

导电石墨胶,16053,美国Ted Pella公司;

无水乙醇和正硅酸乙酯(TEOS),分析纯,广州化学试剂厂。

1.2 主要设备及仪器

注塑机,KM80SP180CX,德国Krauss⁃Maffei公司;

模压机,QBL,无锡第一橡胶机械有限公司;

超声波细胞破碎机,JY92⁃IIDN,宁波新芝生物科技股份有限公司;

喷枪,W⁃71,日本明治公司;

扫描电子显微镜(SEM),Phenom Pure,荷兰Phe⁃nom公司;

电动拉压力机,ZQ⁃990B,东莞智取精密仪器有限公司;

静电计,MT6514S,美国Keithley公司;

离子溅射仪,SBC⁃12,北京中科科仪股份有限公司。

1.3 样品制备和传感器封装

TPU柔性薄片:将不锈钢多孔薄片(其孔径、孔中心距和厚度分别为260、400、150 μm)固定在注塑模具定模型腔表面,将干燥后的TPU粒料放入注塑机料斗中,采用ICM法制备微结构TPU柔性薄片;将干燥后的TPU粒料放入模压模具型腔内,置于模压机中加热20 min(温度为190℃),使TPU粒料熔融,在12 MPa压力下保持5 min,冷却、脱模后获得平整TPU柔性薄片。

柔性传感基片:分别称取0.02、0.05、0.1 g MW⁃CNTs粉末倒入烧杯中,接着量取5 mL TEOS和30 mL无水乙醇倒入烧杯中,采用磁力搅拌器对MWCNTs和溶液搅拌30 min后,将混合溶液置于超声波细胞粉碎机中,在180 W超声功率下进行超声处理50 min;将混合均匀的MWCNTs溶液倒入喷枪中;从微结构柔性薄片中裁出10 mm×10 mm的样片并固定于通风柜的台面上,往复移动喷枪,垂直对样片表面进行喷涂;喷涂后自然风干,得到微结构柔性传感基片,记为TPU⁃x(x代表MWCNTs的质量);从模压成型制备的平整柔性薄片中裁出尺寸为15 mm×15 mm的样片,对其表面涂覆导电石墨胶,获得平整柔性传感基片。

柔性压力传感器(记为Sensor⁃x)封装:传感器从上到下各层分别为聚乙烯(PE)薄膜⁃微结构柔性传感基片⁃平整柔性传感基片⁃聚对苯二甲酸乙二醇酯(PET)薄膜(如图1所示),其中两传感基片的微结构与导电石墨胶液层面对面封装,在平整传感基片两侧粘贴导电铜箔。

图1 封装的柔性压力传感器的示意图Fig.1 Schematic diagram of packaged flexible pressure sensor

1.4 性能测试与结构表征

形貌分析:采用SEM观察微结构柔性传感基片表面的形貌,观察前采用离子溅射仪对其表面进行喷金;

传感器性能分析:将传感器置于拉压力机的载物台上,对其施加压力,使用静电计测量传感器受压后的电阻值,分析得到传感器的灵敏度、响应时间和循环特性等性能。

2 结果与讨论

2.1 微结构柔性传感基片表面的形貌

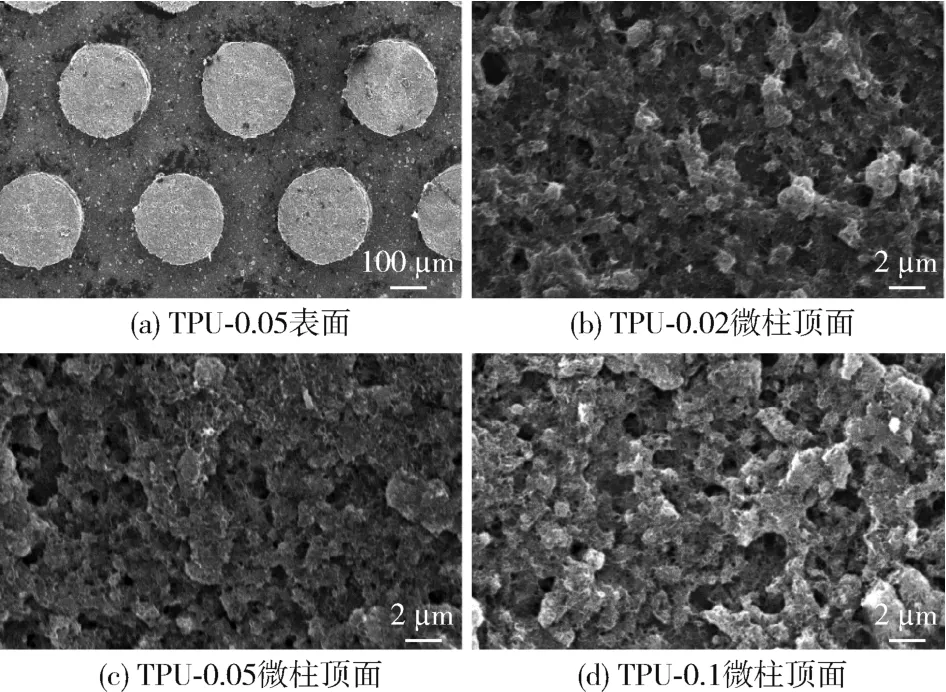

图2(a)是TPU⁃0.05传感基片表面的SEM照片。可见该基片表面上均匀分布有微柱,其直径和中心距分别约为260 μm和400 μm(其他2种基片的结果相同)。图2(b)、(c)和(d)分别为TPU⁃0.02、TPU⁃0.05和TPU⁃0.1基片表面上微柱顶面的SEM照片。可见微柱顶面上形成了一定厚度的MWCNTs层,层内MWCNTs之间搭接形成网络;该层表面上MWCNTs团聚形成不规则的微凸起结构,在微凸起结构上呈现外露的MWCNTs纳米丝状结构。对MWCNTs喷涂量较低的TPU⁃0.02,其微柱顶面的MWCNTs层较薄[图2(b)];对MWCNTs喷涂量较高的TPU⁃0.1,其微柱顶面的MWCNTs层较厚,MWCNTs间搭接较紧密,微凸起结构上丝状MWCNTs的数量增加[图2(d)]。

图2 微结构柔性传感基片表面的SEM照片Fig.2 SEM images of flexible sensing substrate surfaces with microcolumns

2.2 柔性压力传感器的压阻响应性能

柔性压力传感器的灵敏度(S,kPa-1)由式(1)计算:

其中,∆R/R0和R0分别为柔性压力传感器在压力差(ΔP,kPa)作用下的相对电阻变化量和初始电阻(单位为kΩ)。图3是本文封装的3种微结构柔性压力传感器的∆R/R0⁃P曲线。采用式(1)计算获得3种传感器的灵敏度,结果示于图3中。可见随压力提高,3种传感器的∆R/R0均先明显增加,然后缓慢增加。Sensor⁃0.02和Sensor⁃0.05在第一线性压力区(0~10 kPa)的灵敏度较低,分别为 0.010 kPa-1和 0.028 kPa−1;压力高于10 kPa时,这2种传感器仍有一定的压阻响应。Sensor⁃0.1的第一线性压力区虽较窄(0~3 kPa),但其在该线性区的S较高(0.143 kPa−1),且在3~200 kPa宽压力范围内仍有一定的压阻响应。

图3 3种传感器的∆R/R0随压力的变化曲线Fig.3 ∆R/R0versus pressure curves for three kinds of sensors

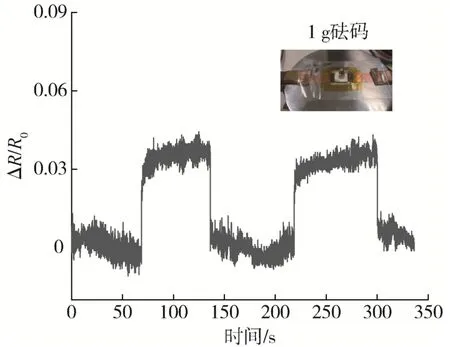

用镊子分别夹取质量为0.5、0.7、1 g的物体置于3种传感器表面上约70 s后拾取,重复2次,记录传感器的电阻值变化。结果表明,Sensor⁃0.1仅对1 g(对应压力约100 Pa)的砝码有稳定的压阻响应,其∆R/R0随时间的变化曲线如图4所示,这表明其具有较低的检测限(约100 Pa);而Sensor⁃0.02和Sensor⁃0.05对3种物体的压力刺激均无压阻响应。

图4 施加1 g砝码时Sensor⁃0.1的∆R/R0随时间的变化曲线Fig.4 ∆R/R0of Sensor⁃0.1 versus time curve while loading 1 g weight

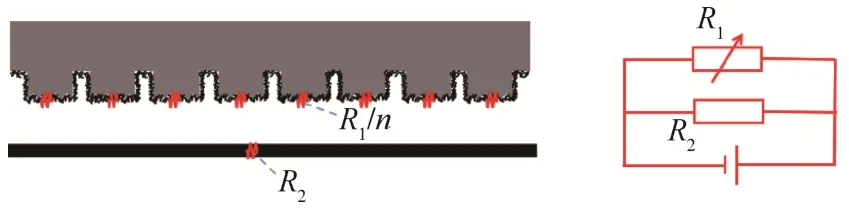

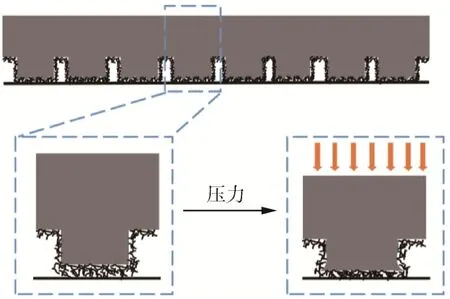

下面对上述柔性压力传感器所呈现的压阻响应行为进行分析。图5和6分别是本文封装的柔性压力传感器的等效电路图和传感器受压时微结构传感基片表面上微柱及其顶面上MWCNTs层形变的示意图,其中图5中R1为微结构传感基片微柱顶面上MWCNTs层的接触电阻,n为微柱的数量,R2为平整传感基片上石墨胶层的表面电阻。施加压力后,微柱顶面与平整传感基片表面接触,R1与R2构成并联电路,即传感器的电阻为R1R2/(R1+R2)。压力作用使微结构传感基片表面上微柱顶部发生变形,其直径有一定的增加,从而增大MWCNTs层与平整传感基片的接触面积,使R1适当减小;更重要的是,压力使MWCNTs层被压缩,层内MW⁃CNTs网络的搭接程度增加,使R1明显减小。这两方面的共同作用可明显减小传感器的电阻,实现压阻效应。随MWCNTs喷涂量的增加,一方面可增加MWCNTs层的厚度,明显提高压力所致MWCNTs网络的搭接程度;另一方面可增加MWCNTs层表面上微凸起和丝状MWCNTs的数量,使相同压力作用下接触区面积的增加量变大。这两方面的共同作用提高了传感器的灵敏度,并降低其检测限。

图5 柔性压力传感器的等效电路示意图Fig.5 Schematic diagram of equivalent circuit for flexible pressure sensor

图6 微结构传感基片上微柱及其顶面上MWCNTs层受压后变形机理示意图Fig.6 Schematic diagram of deformation of microcolumns on microstructured sensing substrate and MWCNTs layer on microcolumns under pressure

由上述结果可知,Sensor⁃0.1传感器具有较高的灵敏度和较低的检测限。进一步测试其压阻响应行为,响应时间表征传感器迅速感受压力刺激的能力,以0.5 mm/s的恒定速率对Sensor⁃0.1施加20 kPa的压力,保持30 s后以相同的速度释放压力,得到其∆R/R0随时间的变化曲线如图7(a)所示。可见Sensor⁃0.1在20 kPa压力作用下保持稳定、可重复的电阻响应,卸载后电阻较快恢复至加载前的初始值,其响应时间和松弛时间分别为150 ms和110 ms。对Sensor⁃0.1以频率为0.2、0.6、1、2 Hz的200 kPa压力依次进行15次的循环加载/卸载测试,得到其∆R/R0随时间的变化曲线[图7(b)]。可见在不同频率压力的循环测试中Sensor⁃0.1均有稳定、快速的响应和恢复。柔性压力传感器在长时间使用下保持输出信号的稳定性也是其满足应用需求的重要条件之一。对Sensor⁃0.1在峰值压力约200 kPa下进行4 000次的循环压缩/释放测试,得到其∆R/R0随时间的变化曲线[图7(c)]。可见,在该循环测试中,Sensor⁃0.1的∆R/R0基本保持稳定,表明该传感器具有较好的循环稳定性和耐久性。

图7 Sensor⁃0.1传感器的力电行为Fig.7 Electromechanical behaviors of Sensor⁃0.1

2.3 柔性压力传感器的应用

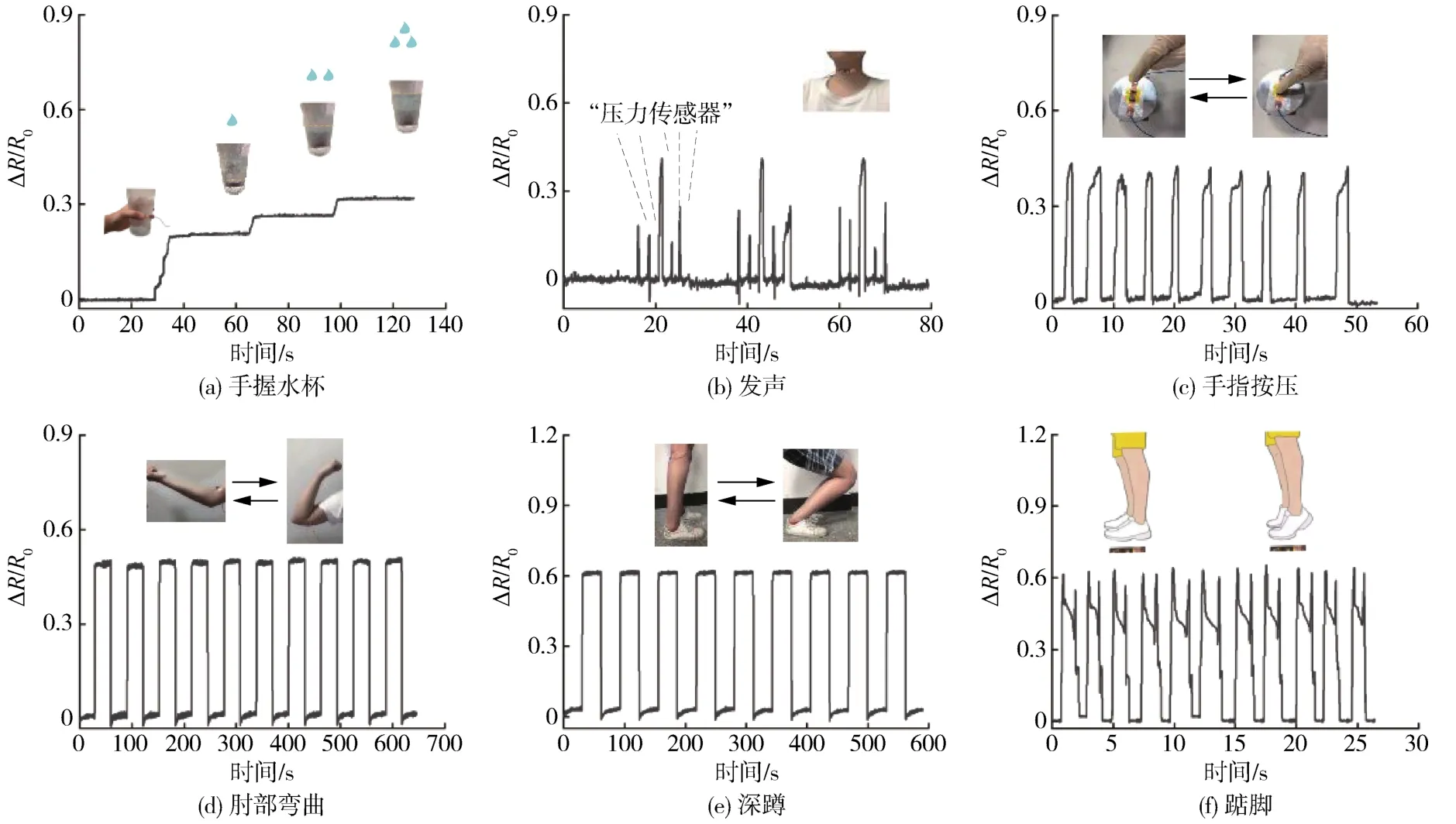

考虑到Sensor⁃0.1具有较高的灵敏度,且在较宽压力范围内仍有一定的压阻响应,尝试将其用于典型的人体运动检测。测试时,将Sensor⁃0.1接入静电计,记录其电阻随时间的变化,获得∆R/R0曲线。将Sen⁃sor⁃0.1贴附在测试者手指上,抓取水杯,并向其中分3次倒入水,发现Sensor⁃0.1的电阻值随倒水次数的增加而减小[图8(a)];将Sensor⁃0.1贴附在测试者喉结下方,连续说出“压力传感器”5个字,重复3次的电阻信号波形相似度较高[图8(b)];手指按压Sensor⁃0.1(对应的压力处于较高灵敏度的线性区)时其电阻快速减小,移开手指后电阻快速回复至初始值[图8(c)];将Sensor⁃0.1贴附在测试者肘关节的内侧,当测试者弯曲手臂对传感器施加一定的压力时,其电阻值快速减小并保持较稳定的值,伸直手臂后电阻快速回复至初始值[图8(d)];将Sensor⁃0.1贴附在测试者的鞋底,测试者分别连续进行多次的深蹲、站立和踮脚、站立的状态变换,深蹲和踮脚对传感器施加较高压力时其电阻值较明显减小,站立时电阻快速回复至初始值[图8(e)和(f)]。上述结果表明,Sensor⁃0.1能检测对应较低至较高压力的较宽范围内的人体运动所产生的压阻响应,具有较高的可靠性和重复性。

图8 Sensor⁃0.1用于典型人体运动检测时∆R/R0随时间的变化曲线Fig.8 ∆R/R0versus time curves during monitoring of typical human motions by using Sensor⁃0.1

3 结论

(1)在采用注射压缩成型制备的微结构柔性TPU薄片的表面上均匀分布有直径和中心距分别约为260 μm和400 μm的微柱;在微结构TPU薄片表面上喷涂MWCNTs制备成微结构柔性传感基片,发现其微柱顶面上形成一定厚度的MWCNTs层,层内MWCNTs之间搭接形成网络;该层表面上MWCNTs团聚形成微凸起结构,在微凸起结构上呈现外露的MWCNTs纳米丝状结构;

(2)随微结构传感基片表面上MWCNTs喷涂量的增加,传感器的灵敏度提高,其中喷涂有0.1 g MWCNTs的传感器具有较高的灵敏度(0.143 kPa−1,0~3 kPa)和较低的检测限(100 Pa),在较宽压力范围内仍有一定的压阻响应,这归因于较高MWCNTs喷涂量增加了压力所致的MWCNTs网络的搭接程度和传感基片间的接触面积;该传感器的响应时间和松弛时间分别为150 ms和110 ms,能实现对不同频率压力的稳定响应,在4 000次循环压缩/释放测试中呈现较稳定的压阻响应和良好的耐久性,实现对典型人体运动的检测。