加捻植物纤维增强聚氨酯复合材料的力学特性与疲劳性能

李文婷,李明鹏,陈季荷,苑之童,程海涛

(国际竹藤中心,北京 100102)

0 前言

随着全球对环境友好和资源再生利用需求不断扩大,以植物纤维作为增强体制备复合材料,开发高性能、高附加值和用途广泛的产品成为复合材料绿色生态发展的重要方向[1⁃3]。FPUF材料的泡孔多为开孔结构,具有密度低、弹性好、吸音、透气等优点,广泛应用于垫材、隔音材料、防震材料、包装材料、运动装备等[4⁃6]。但软质聚氨酯在长期静态压缩下会发生蠕变等黏弹性行为,从而导致性能失效,出现硬度下降、支撑力不足、塌陷变形等一系列问题,抗冲击性能、缓冲性能较差限制了其更广泛的应用。研究表明在聚氨酯泡沫中加入纳米颗粒、纤维、织物作为增强体可以改善泡沫的力学性能[7⁃10]。加强筋作为1种具有可设计性的增强体可以提高材料的强度、刚度及使用寿命等,有较强的可设计性,广泛应用于加强金属、水泥、塑料等各种材料[11⁃12]。因此选用加捻纤维作为加强筋植入聚氨酯泡沫可针对强度需求、使用频率高的部分进行针对性局部增强。

植物纤维是富含羟基的天然高分子化合物,可以部分代替聚醚或聚酯多元醇与异氰酸酯发生加成反应,且具有较高的比强度和比模量,因此植物纤维的加入可使聚氨酯泡沫在原料构成、力学性能等方面得到较大改善,同时赋予材料一定的生物降解性[13⁃14]。利用TPF作为加强筋植入聚氨酯泡沫具有较强的可设计性,实现对力学强度和疲劳性能针对性增强,从而改善聚氨酯长期使用后蠕变产生的一系列问题,如座垫、床垫等垫材根据人体压力分布针对易疲劳受损部位进行局部耐疲劳性能的提升。充分发挥植物纤维低密度、高强度的特性,部分代替玻璃纤维、芳纶纤维制备复合材料可以降低原料成本,提高垫材耐疲劳性能改善使用感,同时可以实现材料的轻量化,节能减排,可广泛应用于家用轿车和飞机、高铁、公交车等交通领域,实现聚“碳”成“财”,带来绿色发展新机遇,符合当今绿色可持续发展战略[15]。本文使用3种不同TPF,探讨不同植物种类、毛羽率对聚氨酯力学特性及耐疲劳性能的增强效果及对界面的影响,有利于针对FPUF的不同需求进行性能的设计优化,为FPUF/TPF复合材料的实际应用提供理论支撑,推动复合材料领域“双碳”政策的绿色化和生态化发展。

1 实验部分

1.1 主要原料

高回弹聚氨酯,由聚醚多元醇与异氰酸酯混合反应而成;其中聚醚多元醇,NJ3630,羟值(34±2)mg KOH/g,酸值≤0.08 mg KOH,水分含量≤0.05%(质量分数),不饱和值≤0.08 mol/kg,黏度(25℃)800~1 000 mPa•s,镇江市句容宁武新材料股份有限公司;异氰酸酯,2412MDI,黏度(25℃)160 mPa•s,异氰酸酯基(NCO)值26.1%,镇江市句容宁武新材料股份有限公司;

自制加捻慈竹纤维(NY),慈竹纤维长度160~200mm,直径100~300µm,加捻后纱线平均线密度504 tex,捻度279捻/m,毛羽率低;

自制加捻绿竹纤维(BY),绿竹纤维长度30~100mm,直径80~250µm,加捻后纱线平均线密度732 tex,捻度302捻/m,毛羽率中等;

自制加捻黄麻纤维(JY),黄麻纤维长度50~120 mm,直径100~280µm,加捻后纱线平均线密度801 tex,捻度298捻/m,毛羽率高。

1.2 主要设备及仪器

高速搅拌机,EURO⁃ST P CV S25,德国IKA公司;

万能试验机,CMT6503,美特斯工业系统(中国)有限公司;

扫描电子显微镜(SEM),GeminiSEM 360,德国ZEISS公司;

光学显微镜,INFINITY3⁃6URC,北京联合经纬光电科技有限公司;

1.3 样品制备

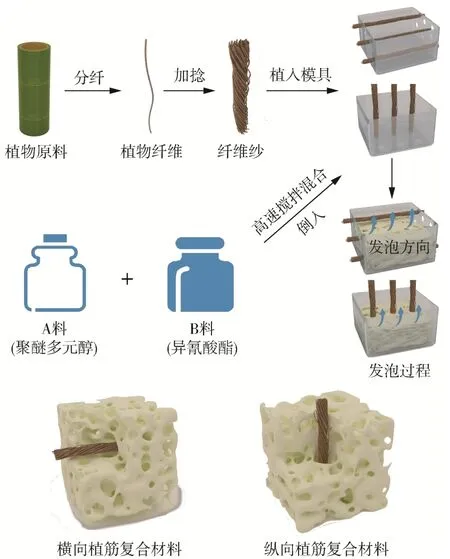

将TPF平行排布植入55 mm×55 mm×30 mm的发泡模具中,其相邻纤维间隔13.75 mm,植入时分为纵向植筋与横向植筋,纵向植筋平行于发泡方向,横向植筋垂直于发泡方向;将聚醚多元醇(A料)及异氰酸酯(B料)按照10/4的质量比进行混合,混合后溶液放入高速搅拌机中以2 000 r/min高速搅拌7~9 s混合均匀;将搅拌均匀的混合料倒入已植筋的发泡模具中常温常压发泡,30 min后发泡完全,脱模得到FPUF/TPF复合材料(图1);生产72 h后,将复合材料在(23±2)℃、相对湿度(50±5)%环境下稳定16 h,切割成规格为50 mm×50 mm×25 mm的样品去除其表皮,进行性能测试。

图1 植筋示意图Fig.1 Schematic diagram of planting reinforcement

1.4 性能测试与结构表征

密度测试:按照GB/T 6343—2009进行测试;

光学显微镜观察:将样品放置于光学显微镜镜头下,利用INFINITY ANALYZE图像采集软件,调节光源为荧光,选择区域白平衡,调节放大倍数与聚焦焦点以清晰观察样品特征,采集样品图像;

SEM观察:试样经真空镀膜(铂金膜)后,采用SEM观察植筋后试样的泡孔及界面结合形态;

压陷硬度测试:采用万能力学试验机压缩模式,参考GB/T 10807—2006进行测试,加载速率100 mm/min,分别压入试样厚度的25%及65%;

压陷比测试:采用万能力学试验机压缩模式,参考GB/T 10807—2006进行测试,加载速率100 mm/min;

滞后损失率测试:采用万能力学试验机压缩模式,参考GB/T 33609—2017进行测试,加载速率100 mm/min;

抗蠕变测试:采用万能力学试验机压缩模式,以100 mm/min速率将55 N的载荷施加到试件上,达到设定载荷时保持载荷1 h,记录应变增长;

40%压陷硬度损失率测试:采用万能力学试验机压缩模式,以500 mm/min速率压缩入试样厚度40%后瞬间回到原位;按上述方法进行压缩循环,每循环50次记录1次40%压陷硬度值,共循环1 500次;

压缩永久变形测试:参考GB/T 6669—2008测试,保持压入试样厚度50%,将试样放入(70±1)℃烘箱内并保持(22±0.2)h;

各项力学测试及耐疲劳测试皆平行于发泡方向进行测试。

2 结果与讨论

2.1 微观形貌分析

FPUF本身具有开孔结构,制备过程中会产生不同泡孔,为了解植物纤维的加入、不同植筋方向对泡孔结构形态的影响以及TPF与FPUF的界面结合情况,对经过耐疲劳测试的样品进行形貌分析,并用软件IN⁃FINITY ANALYZE对泡孔直径进行统计测量。首先观察纵向与横向植筋样的加捻纤维横截面照片,由图2(a)可以发现,纵向植筋即TPF植入方向与发泡方向平行时,TPF与FPUF结合界面较差,聚氨酯附着较少,泡孔支柱出现断裂,泡孔变形变大,泡孔直径大多分布在300~450µm,有聚氨酯缺料空洞的情况。图2(b)、(c)中纤维端部有部分裸露在外,没有被聚氨酯包覆,结合不够紧密。而图3(a)中,横向植筋时虽然泡孔有部分变形情况,但经过多次耐疲劳压缩测试后纤维与聚氨酯结合界面依旧较好,泡孔形态较小较规则、尺寸均一,泡孔直径大多分布在200~300µm,泡孔间支柱骨架较为完整,没有出现聚氨酯缺料空洞的情况。图3(b)、(c)中可以看到聚氨酯紧密附着在纤维表面,纤维端部被聚氨酯紧密包围,说明横向植筋界面结合更好,即TPF植入方向与发泡方向垂直时与聚氨酯结合更紧密,且多次压缩后界面没有遭到破坏。

图2 纵向植筋样品的横截面照片(BY)Fig.2 Cross⁃sectional images of longitudinally planted rebar sample(BY)

图3 横向植筋样品的横截面照片(BY)Fig.3 Cross⁃sectional images of transversely planted rebar sample(BY)

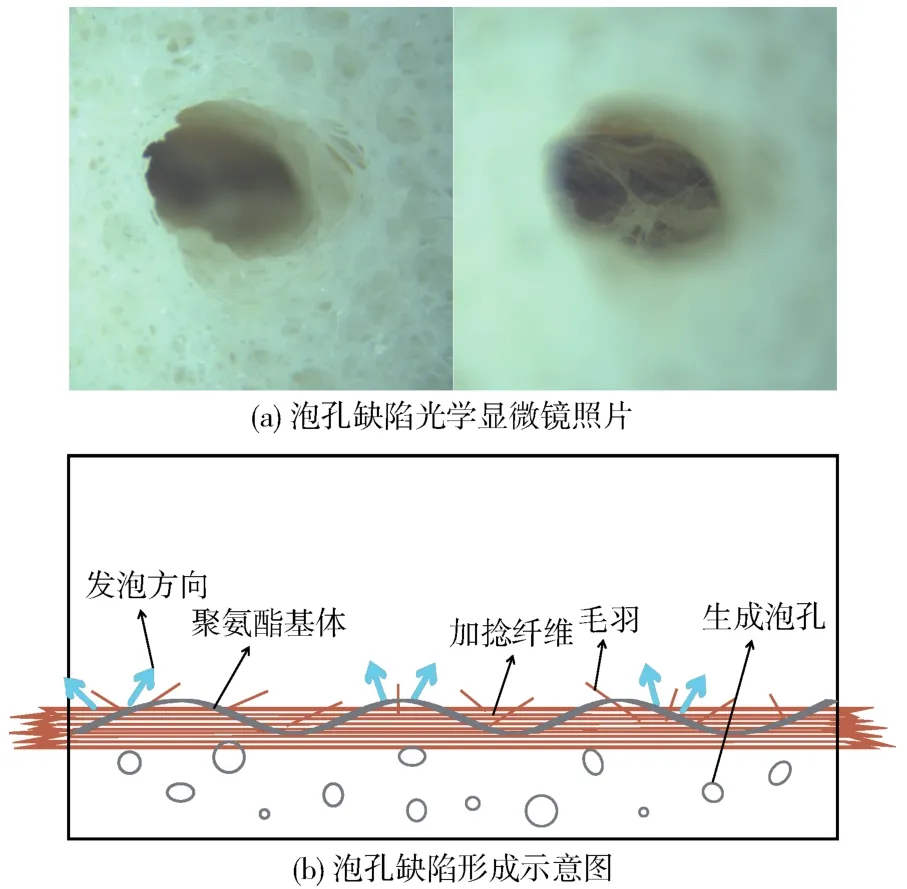

通过观察横向植筋样不同毛羽量样品的加捻纤维纵截面,可观察不同毛羽量对复合材料界面及FPUF的泡孔影响。由图4(a)、(b)可以发现,毛羽较少时虽然TPF周围有部分泡孔会出现变形变大的情况,但总体泡孔形状规则、支柱完整,泡孔直径大多分布在180~220µm。图4(c)中可以发现TPF被较好地包覆在聚氨酯内。毛羽较多时(图5),毛羽会对泡孔产生影响,进一步扩大泡孔,TPF周围泡孔率减小,泡孔出现大量变形,均匀性降低,泡孔直径大多分布在200~270µm,可以发现有细小的毛羽纤维穿插于聚氨酯基体,导致泡孔支柱出现扭曲变形。过多的毛羽还可能造成聚氨酯基体中空[图6(a)],聚氨酯向上发泡时,由于毛羽的阻碍聚氨酯无法有效结合与反应,在毛羽上方形成井洞式的泡孔缺陷,影响复合材料后期的性能。

图4 样品的纵截面照片(少毛羽JY)Fig.4 Longitudinal⁃section images of the sample(less hairy JY)

图5 样品的纵截面照片(多毛羽JY)Fig.5 Longitudinal⁃section images of the sample(hairy JY)

图6 泡孔缺陷Fig.6 Cell defects

综上可发现,横向植筋对泡孔的影响小于纵向植筋,横向上的界面结合更紧密,即植筋方向与发泡方向垂直时界面更优,此时泡孔形态更规则,泡孔支柱更完整,这主要是由于向上发泡时,不同植筋方向纤维与聚氨酯泡孔的结合形式不同。毛羽对FPUF的影响较大,会影响泡孔的大小、形态、开孔率、均匀性等,同时可能导致产生泡孔缺陷,进而影响后期材料的各项性能。进行植筋原料选择时应选择毛羽较少的材料,或在复合前尝试对材料进行改性,如加入SiO2作为成核剂提高聚氨酯泡沫的开孔率[16];将纤维充分干燥,避免纤维上有水分导致泡孔塌陷[17⁃18];将植筋原料预先浸泡聚氨酯A/B料,采用纤维处理剂KH550、碱处理等方式对纤维进行表面改性处理,使TPF与聚氨酯更好地结合,减少毛羽对泡孔的影响。

2.2 表观密度

表1为不同植筋条件下样品的平均密度,由显著性分析可知,植筋方向对复合材料密度的影响不大。植入体积分数在0.35%~0.7%之间时,复合材料密度较接近原始材料密度;随着体积分数的增加,密度略有上升。虽然TPF密度明显大于泡沫,但由于纤维加入的体积分数很小,因此密度上升幅度较小,没有受到太大的影响,在保证原本轻质的基础上可进一步实现性能增强。

表1 不同植筋条件下复合材料的密度Tab.1 Density of composites under different planting conditions

2.3 压陷硬度

压陷硬度是在确定的条件下,对标准尺寸试样进行规定厚度的压陷,此时FPUF将产生抗压陷力,该力与FPUF的性能有关且与施加的力大小相等,记录此力值得到压陷硬度,如25%压陷硬度是指压缩试样厚度25%的时候所承受的力值。不同植筋体积分数及植筋方向复合材料的压陷硬度如图7所示,由图可以发现随着体积分数的增加,25%、65%的压陷硬度都在不断提升,纵向植筋样品25%、65%压陷硬度最高分别提升了87.05%、89.69%,横向植筋样品25%、65%压陷硬度最高分别提升了25.16%、61.96%。纵向植筋样品强度提升幅度明显大于横向,65%压陷硬度的提升幅度稍大于25%,主要是由于受压时纵向植筋的TPF完全随着聚氨酯一起变形,TPF变形量大于横向植筋,因此提供的支撑力也较大,在65%厚度处纵横向变形都较大,因此强度提升幅度也较大。也有研究表明当载荷平行于主要纤维取向施加时,纤维在增强复合泡沫的强度方面更有效[19]。

图7 不同植筋体积分数FPUF/TPF复合材料的压陷硬度Fig.7 Indentation hardness of FPUF/TPF composites with different implants volume fractions

对比3种TPF,JY与BY植入体积分数达到1.0%时,压陷硬度都出现了逐渐平缓的趋势,而NY一直呈现递增的趋势。由图5可以发现聚氨酯和毛羽结合时会产生较多较大的泡孔,影响泡孔均匀性,进而影响材料的力学性能。JY和BY由短纤维加捻而成,细小毛羽较多,因此当这两者体积分数较小时,毛羽的影响大于加强筋的加强效果,出现了植筋后压陷硬度反而小于空白样的情况。随着植筋体积分数的增加,TPF带来的增强效果抵消了毛羽导致的泡孔缺陷带来的影响,提升了FPUF的硬度,但随着植筋体积分数不断增加,毛羽过多时增强的效果开始逐渐平缓。NY由长纤维加捻而成,细小毛羽较少,对FPUF泡孔的影响较小,因此硬度一直呈现上升趋势。

以FPUF/JY为例,观察植筋对复合材料密度和硬度的影响,从图8中可以看出随着植筋体积分数的增加,材料密度变化不大,但硬度不断增加,这表明通过合理的空间设计,将纤维植入聚氨酯可以在不大幅影响密度的前提下,有效提高复合材料强度。

图8 FPUF/JY复合材料密度及硬度随植筋体积分数的变化Fig.8 Variation of density and hardness of FPUF/JY composites with different implants volume fractions

2.4 压陷比

压陷比是压缩试样厚度的65%时所承受的力值与压缩试样厚度的25%时所承受力值的比值。压陷比是坐感的重要指标,FPUF作为垫材使用时要有一定的支撑力,不至于使用时瞬间塌陷压至底部。由图9可以发现植筋可以提升复合材料的压陷比,表明纤维的植入可以提高FPUF/TPF的支撑力,使其在深度压陷时依旧可以提供较充足的支撑力,但横向纵向植筋样品的变化趋势不同,3种TPF植筋样品趋势相同,影响程度略微不同。横向植筋时,3种FPUF/TPF复合材料随着植筋体积分数的增加,压陷比都呈现上升的趋势,最高可达到3.56,相较空白样品提升了37.98%。而纵向植筋时,3种FPUF/TPF复合材料压陷比呈现下降趋势,但少量植筋时有一定增强效果。横纵植筋时压陷比变化趋势不同,一是由于不同植筋方向对25%、65%压缩硬度的增强幅度不同,二是植物纤维在横向上与纵向上的不同结构会影响其力学性能。

图9 不同植筋条件下复合材料的压陷比Fig.9 Indentation ratio of composites under different bar planting conditions

横向植筋时,压缩至25%位置时TPF变形小,提供的支撑力小,而压缩至65%位置时,纤维充分发挥横向上的韧性作用以提供支撑力,且在压缩量较大时,可以通过将压力施加于植物纤维自身的细胞结构以及中腔结构来抵抗压缩[20],因此横向植筋既能在小变形时提供柔软的舒适体感,又能在大变形时提供较大支撑力,在优化支撑感上有较大的优势。且由于复合材料的可设计性,可以在部分易塌陷或支撑性能要求较高的部分进行局部植筋,在保证整体舒适性的前提下局部优化增强,通过调整体积分数调整压陷比,满足不同的应用需求。纵向植筋时,在压缩至25%位置时TPF变形小,与聚氨酯结合后硬度变大的TPF可以提供一定的支撑力,增强效果明显。而随着力的增加,在压缩至65%位置时,由于竹、麻纤维纵向上有横节导致纤维可能失稳[21],从中间直接弯曲或断裂,纤维无法提供足够的支撑力,增强幅度不如压缩至25%时的大,压陷比减小。

3种TPF横向植筋的差别不大,纵向植筋BY表现较好,虽然压陷比呈现下降趋势,但总体高于空白样品。而NY表现较弱,植筋体积分数增加后,压陷比降低较明显。这是由于NY的纤维刚度较大、质地较脆,且是长纤维加捻而成,纵向上可能包含更多横节,更易弯曲断裂失稳,无法提供足够的支撑力,导致压陷比大大降低。而BY质地较柔软,且相较JY毛羽较少,弹性与泡孔上表现都较好,因此压陷比较空白样品有所提升。

2.5 滞后损失率

滞后损失率可以作为评价泡沫恢复性能、缓冲性能、舒适性的1项重要指标,它反应泡沫吸收能量的能力[22]。滞后损失高时防震、隔音和消音性能好,可用于诸如头枕和耳塞等产品;滞后损失低时舒适性好,可应用于汽车和家具等的垫材,如坐垫、靠背等[23]。由图10可知,横向植筋纤维可以降低滞后损失率,最低为28.30%,相较空白样品降低17.54%,表明纤维的植入可以帮助泡沫回弹恢复,提高其使用时的舒适感;纵向植筋后滞后损失率呈上升趋势,最高为42.86%,较空白样品提升了24.88%,表明其纤维的植入可以提升其吸收能量的能力。

由图10(a)可知,横向植筋时随着植筋体积分数的增加,FPUF/BY与FPUF/NY滞后损失率总体呈现递减趋势,而FPUF/JY呈现递增趋势。这是由于JY的细小毛羽较多,毛羽附近的泡孔受到影响,泡孔变大、变稀疏(见图5),导致其下降拐点后移,即需要植入更多纤维才能抵消毛羽带来的影响,起到降低滞后损失率的作用。而NY毛羽较少,表面较光滑,泡孔及泡孔支柱受影响较小,滞后率降低明显,随着植筋体积分数的增加,纤维充分发挥横向上的韧性及柔韧性优势[24],压缩后能够及时回弹,帮助FPUF回弹恢复,更适用于垫材。

图10 不同植筋条件下FPUF/TPF复合材料的滞后损失率Fig.10 Hysteresis rates of FPUF/TPF composites under different bar planting conditions

由图10(b)可知,纵向植筋时随着植筋体积分数的增加滞后损失率普遍不断升高。由于纵向植筋压缩时纤维没有回弹性,容易断裂,需要FPUF自身回弹带动纤维回弹,阻碍了FPUF的回弹,导致滞后损失率不断升高。但纵向植筋纤维产生的变形较大,压缩过程中可将大量功以纤维变形的形式散耗,从而有效吸收外界的冲击能量,提升缓冲吸能性能[25],更适用于缓冲吸能材料。

2.6 抗蠕变性能测试

FPUF在长时间的使用过程中,通常承受反复荷载和长期静态压缩,会产生一定的蠕变,泡沫的结构、尺寸及形状会发生一定变化。聚氨酯材料出现凹陷、支撑力不足、缓冲性不佳等问题时,垫材会失去其舒适性,缓冲材料会失去其保护性,耐疲劳性能有待提升。为了验证TPF植筋对聚氨酯耐疲劳性能的提升效果,对复合材料进行抗蠕变测试。由图11可知,压缩过程中分为2个阶段,线性变化区和蠕变区。当载荷开始施加给试样时,试样的应变随时间的推移而呈线性增长,此时试样主要是弹性形变,达到某一值后增速变慢,之后蠕变速率逐渐减少,直到达到1个稳定值。这是因为FPUF刚受到外部载荷时,内部还存在许多未压实的空隙,而随着时间的延长,这些空隙逐步压实[26],应变增长量也逐渐减小,这也验证了毛羽影响泡孔后会对力学性能有一定影响。

图11 FPUF/TPF复合材料的形变量⁃时间曲线Fig.11 Deformation⁃time curves of FPUF/TPF composites

不同植筋条件下复合材料压缩1 h的应变增长量如图12所示。泡沫在受到压缩载荷的时候,TPF同样会发生形变,TPF的存在会抵抗FPUF发生形变,从而使FPUF受到的载荷变小,使应变增长量减小,最小为5.09%,相较空白样品降低了23.69%,表明TPF植入后抗蠕变性能得到提升,在长期的静态压缩下产生的变形将更小,耐疲劳性能提升。从应变增长量数据来看,横向植筋的效果优于纵向植筋,整体应变增长基本符合JY>BY>NY,NY植筋抗蠕变效果最好,与毛羽量相匹配。横向植筋时,FPUF/NY和FPUF/BY应变增长量呈现先增加后减少趋势,但毛羽最少的NY下降比BY更明显,毛羽最少的NY随植入体积分数的增加,毛羽的影响逐渐被TPF的增强效果替代;毛羽相对较多的BY增强效果明显受毛羽影响变缓,而FPUF/JY呈现先减小后增加的趋势,TPF的增强效果逐渐小于毛羽的影响。随纵向植筋体积分数的增加,复合材料应变增长都不断增大。这主要是由于TPF在纵向上压缩量过大时,容易直接从中间失稳弯曲,导致无法有效提供支撑力,且纵向植筋泡孔受影响也较大,结合界面差(图2)。

2.7 40%压陷硬度损失率

40%压陷硬度损失率从循环次数来体现耐疲劳性能,采用植筋JY的FPUF材料为代表,将各样品循环压缩1 500次,发现横向和纵向植筋后的复合材料40%压陷硬度减少变平缓的切点都有所提前,循环压缩次数较少时,硬度损失已经开始平缓。即为了保持一定硬度,可以循环压缩使用的次数变多,可以间接说明植筋后材料的使用寿命增长。对比空白样品,横向植筋样的硬度损失量相对减少,纵向植筋样虽然硬度损失量相对较多,但植筋提高的硬度相对损失量更高,总体硬度有所提升。循环压缩1 500次后空白样硬度损失17.93%,横向植筋样损失11.01%,纵向植筋损失15.04%,损失最高降低了38.59%。横向植筋与空白样品初始硬度相近,同样衰减11%时,横向植筋后循环次数最高可达空白样品的4.1倍。

图13 样品的40%压陷硬度变化趋势Fig.13 40% indentation hardness variation trend of the samples

2.8 压缩永久变形

压缩永久变形也是体现FPUF使用寿命的重要数据指标,不同植筋条件下的压缩永久变形情况如表2所示。可以发现横向植筋后,压缩永久变形率有所减少,最低20.83%,较空白样降低了29.63%;而纵向植筋后略有增加。这一是由于纵向植筋后泡孔率减小,泡孔及泡孔支柱变形,导致通过压缩泡孔提供的支撑力减少[27],二是纤维纵向上大量压缩后易断裂失稳,导致纤维无法提供充足的支撑力,保持泡沫的原始形态。

表2 植筋前后样品的压缩永久变形Tab.2 Comparison of compression permanent deformation before and after planting reinforcement

3 结论

(1)对于力学特性,毛羽率低的NY表现最好,对压陷硬度及压陷比在纵向植筋时效果优于横向植筋,压陷硬度最高可提升89.69%,压陷比最高3.56,提升37.98%,可有效提升复合材料的支撑力;复合材料的滞后损失率在横向植筋后降低,适用于垫材,可使舒适性提升;纵向植筋后滞后损失率升高,适用于缓冲材料,使缓冲吸能性能提升;

(2)对于耐疲劳性能,横向植筋的提升效果普遍优于纵向植筋,毛羽率低的NY植筋样品表现较好,抗蠕变测试下的应变增长最低较空白样品降低23.69%,抗变形能力提升,长时间使用后变形更小;40%压陷硬度率损失最低11.01%,相较空白样品降低38.59%,循环次数最高可达空白样品的4.1倍;压缩永久变形率最低为20.83%,较空白样降低29.63%;这3种性能测试结果可以表明复合材料的耐疲劳性能得到了有效改善提升,使用寿命增加;

(3)植筋体积分数在0.35%~0.7%之间时,能在保证轻质的前提下使性能得到较好的增强,植筋过多会影响FPUF本身轻质的优势,且可能导致过硬,因此需要根据实际性能需求综合考虑植入量;横向植筋对泡孔的影响小于纵向植筋,SEM照片表明毛羽较少的TPF对聚氨酯的泡孔大小、形态及均匀性影响更小,此时界面结合更好,制备的复合材料性能更优。