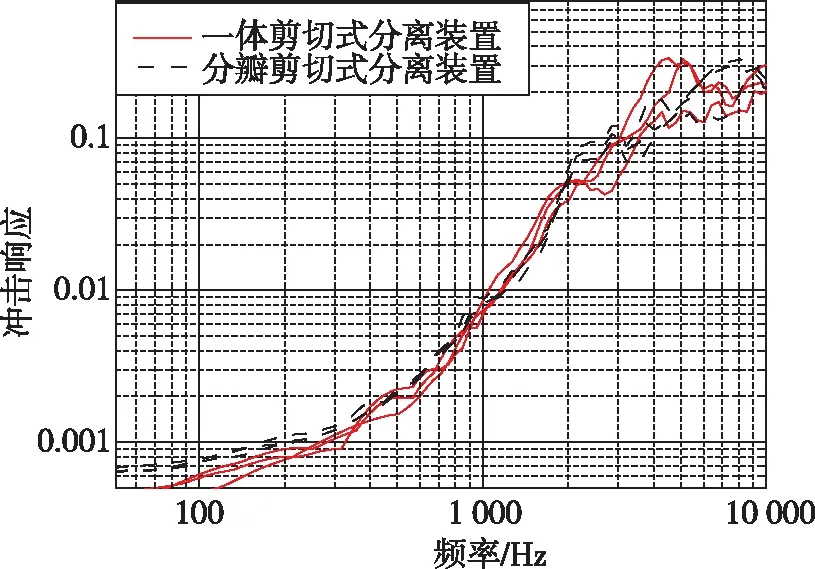

低冲击剪切式膨胀管分离装置设计与分析

冯丽娜,李 东,田建东,陈 楷

(1.北京宇航系统工程研究所,北京 100076; 2. 中国运载火箭技术研究院,北京 100076)

0 引言

分离系统是航天运载器最关键的分系统之一,其主要功能是在飞行过程中将已经完成工作任务、对继续飞行无用的部分抛掉,以达到减小飞行器无用质量、提高运载效率的目的。在一次典型的航天发射中,存在助推器分离、级间分离、整流罩分离、有效载荷分离等诸多分离要求[1]。火工分离装置以其比能量大、使用简单、作用速度快等优势被广泛应用于分离部位。由于其以火工品作为能量源,特点是在瞬时释放巨大的能量,产生极大的冲击载荷和振动。短时、高量级的力和热环境给装置的研究、设计和验证工作带来了很大的难度,同时也导致装置在分离过程中产生较为恶劣的冲击环境。

结构受动载荷作用与仅受到不随时间变化的静态载荷或准静态载荷时表现的力学现象不同,幅值为P0的静载荷作用于结构或设备时,可能远不至于对它造成破坏,但同样幅值的动载荷作用于同一结构或设备就完全有可能使其破坏,即使不造成结构破坏,由于动载荷所引起的结构振动也可能会影响结构的正常工作[2]。因此,对分离装置进行降冲击设计很有必要。线性分离装置在航天运载器上的应用越来越广泛[3],膨胀管分离装置作为线式分离装置的一种,相对于其他分离装置的冲击较小,因此应用前景广阔。其构型丰富,包括Super Zip、Super-sep、非断裂式的膨胀管分离装置等[4-14],其可继续优化和改进的空间较大。在结构承载优化方面,国内谢鲁[15-16]最早公开了关于膨胀管分离装置的研究,对膨胀管分离装置进行了详细的方案设计并进行了实验验证,为后续膨胀管分离装置的设计奠定了基础。宁波大学廖浩岚[17]对用于膨胀管分离装置分离板部件的铝合金进行了动态断裂韧性的研究,对两种常用的铝合金材料进行了准静态和动态加载实验,获得相应材料参数,为膨胀管分离装置分设计提供参考。北京宇航系统工程研究所孙璟等[18]、宋保永等[19]及胡振兴等[20]对装置的削弱槽形状、炸距等结构参数和敏感性进行了研究,为结构设计打下坚实基础。在冲击环境的研究方面,国防科技大学马治国等[21]通过有限元分析的方式对膨胀管分离装置的冲击来源进行了分析,获得装置由于膨胀管对分离端面的撞击以及分离板断裂时应力的释放引起的分离板振动。李康等[22]对分离板材料参数对冲击特性的影响进行了有限元分析。北京宇航系统工程研究所彭飞等[23]对非断裂式的膨胀管凹槽板分离装置进行了研究,得到了使得装置可靠承压的啮合齿临界角,并仿真验证了装置能降低分离过程中产生的冲击值。冯丽娜等[24]研究了削弱槽位置对膨胀管分离装置冲击特性的影响,当削弱槽位于分离板正中间时,其断裂模式以拉伸断裂为主,该类分离装置称为拉伸型膨胀管分离装置;当削弱槽位于分离板与扁平管接触区域的端部时,分离板以剪切断裂破坏为主,该类分离装置称为剪切式膨胀管分离装置,研究结果表明剪切式膨胀管凹槽板分离装置分离过程中产生的冲击极值较低。以上研究均表明分离板的断裂对装置的冲击影响很重要,为本文的研究基础。

本文结合实验结果、数值模拟和工程实际要求,对低冲击剪切式膨胀管凹槽板分离装置展开详细设计,使得装置在分离可靠性最大的同时冲击极值最低。获得优化的低冲击剪切式膨胀管分离装置,在分离裕度相同的前提下,新型剪切式膨胀管分离装置冲击极值降低了64.4%。

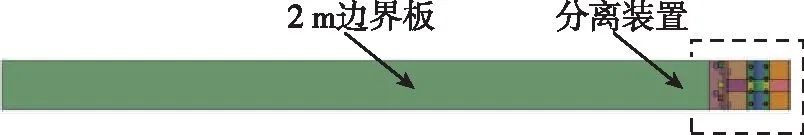

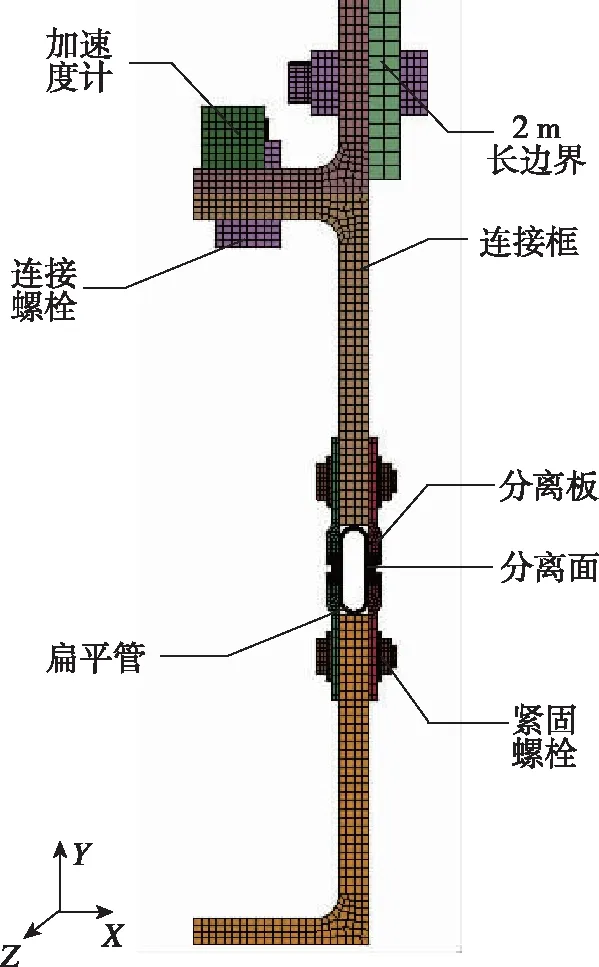

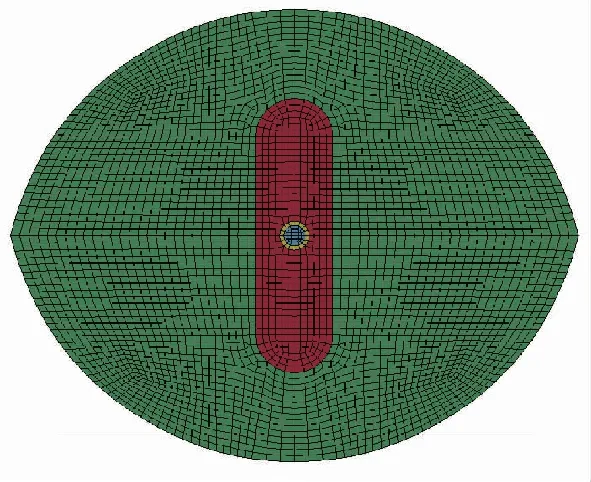

1 传统拉伸型膨胀管凹槽板分离装置分析

首先对传统拉伸型膨胀管凹槽板分离装置进行数值模拟。火箭上对冲击较为敏感的部位多为惯性器件及有效载荷上的精密仪器安装处。其中有效载荷位于分离装置的上面,因此在分离装置的研制实验阶段,一般用一个较长的铝板将分离装置悬挂,模拟实际飞行过程中分离装置的边界,在分离装置与连接板的界面处安装加速度计测量冲击环境。本节中的数值模拟模型与实验条件相同,分离装置上端面与2 m边界板通过螺栓连接,其他部位为自由边界条件,整体模型如图1所示。结构局部模型如图2所示。整体模型包括Euler网格和Lagrange网格两部分,铅皮炸药索、填充物和空气为Euler网格,结构件为Lagrange网格。其中,Euler网格的尺寸为0.17~1.03 mm,共506 880个网格;Lagrange网格尺寸为0.13~4.56 mm,共233 286个网格,均为八节点六面体网格。数值模拟中的材料参数引自文献[21]。

图1 分离装置数值模拟整体模型Fig.1 The whole numerical simulation model of the separating device

(a) Lagrange 网格

(b) Euler 网格图2 分离装置数值模拟局部模型示意图Fig.2 Local numerical simulation model of the separating device

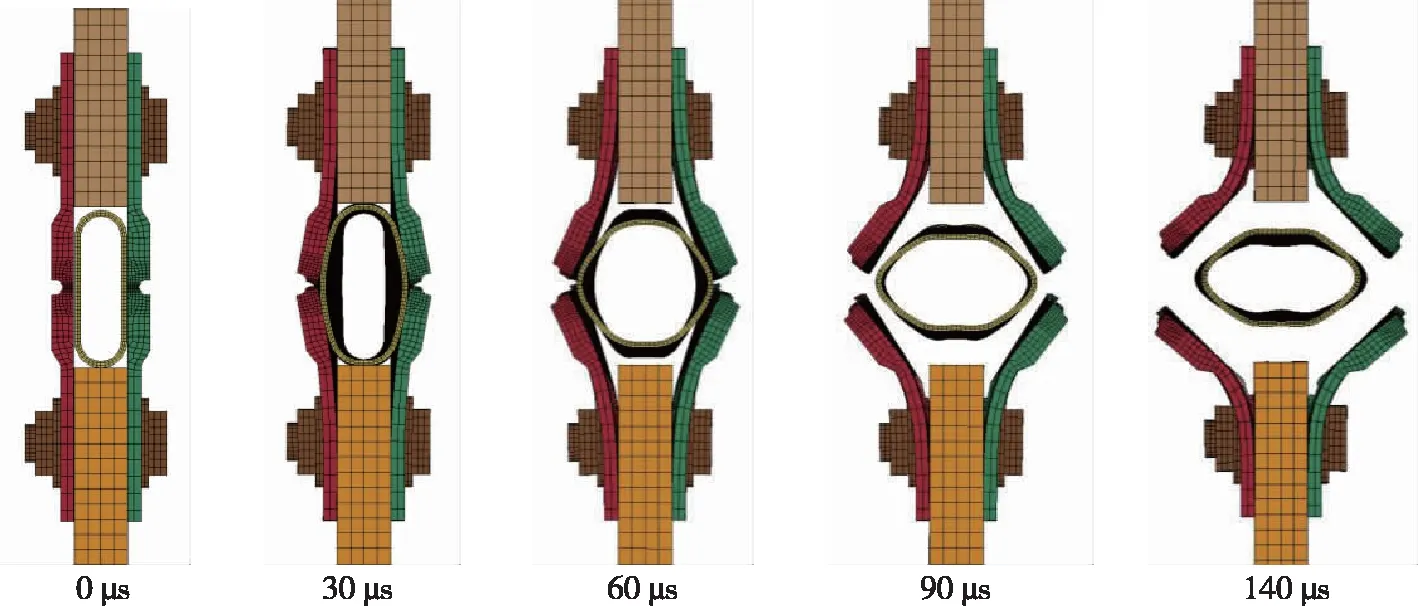

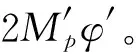

数值模拟得到分离装置变形和分离的全过程,如图3所示。

图3 不同时刻膨胀管分离装置变形图Fig.3 The deformation figures of the expanding tube separation device at different time

对该分离装置进行分离实验,在装置与连接板相接的界面处设置4个加速度计测量冲击,并在实验后测量分离板断开后在削弱槽处的张开距离。分离装置作用过程中,扁平管更靠近下连接框,与下连接框连接的分离板张开距离较大。数值模拟获得的与上、下连接框连接的分离板张开距离分别为27.70,30.05 mm,与之对应的实验结果分别为29.64,30.40 mm。数值模拟结果和实验结果误差较小,实验中分离板在断开后,分离板断口处产生毛刺,导致用卡尺测得的间距结果稍大,而且实际材料性能等方面会有一些散差,因此实验结果与数值模拟结果有一定差异且略高于模拟结果。对比连接框上与分离装置界面处加速度计的冲击数值模拟和实验结果,以实验结果的最大值作为对比进行量纲为1化处理,后续冲击结果均按该方法进行处理,不再赘述,对比结果如图4所示。

图4 冲击数值模拟和实验结果对比Fig.4 Shock result comparison between experiment and simulation

实验和数值模拟结果对应得较好,验证了数值模拟的有效性。

2 剪切式膨胀管凹槽板分离装置设计

本文对剪切式膨胀管分离装置进行详细的设计。为使分离板在端部尽可能发生纯剪切断裂,需将削弱槽的上端加固,保证端部的固定。可将分离板与连接框设计为一体。此外,由于削弱槽在中间的分离装置在分离板断裂后有4瓣分离板通过向上摆动吸收剩余的动能,而剪切式膨胀管分离装置的分离板,分离后仅靠两瓣分离板吸收剩余的动能,若其根部(分离板下端通过螺栓与连接框相接处)弯折过大,应变超过其破坏应变,有可能使分离板在非削弱槽处发生断裂,产生多余物,工程设计中不允许该情况出现。理论分析可知,分离板断裂后,在剩余动能的作用下向上摆动,在摆动至最高点时动能为零,此时分离板根部以塑性铰的变形累积了最多的塑性变形能。设传统分离板摆动到最高点时与垂直方向的角度为φ,传统分离板下端与螺栓连接处的厚度为t,4瓣分离板的总变形能如式(1)所示

(1)

(2)

图5 一体剪切式分离装置Fig.5 Integral shearing type separating device

输出不同时刻一体剪切式分离装置的变形情况,如图6所示。

图6 不同时刻一体剪切式分离装置变形图Fig.6 Deformation figures of the integral shearing type separating device at different time

数值模拟得到的一体剪切式分离装置冲击结果与传统拉伸型分离装置冲击实验结果对比如图7所示。一体剪切式分离装置的降冲击效果明显,界面相同位置处加速度计的冲击极值平均结果相对传统拉伸型分离装置降低了66.6%,其降冲击效果明显。

图7 一体剪切式分离装置与传统拉伸型分离装置冲击结果对比Fig.7 Shock response results of integral shearing type separating device and original device

3 剪切式膨胀管凹槽板分离装置优化设计

分离板和连接框的一体设计使其加工难度很大,对该装置进行了改进设计,仍然将分离板与连接框相连,但按两瓣设计,上部分用叉形连接框装配,叉形连接框不仅将两瓣分离板连接在一起,同时引入了界面,起到了阻碍冲击向上传递的作用。所设计的结构如图8所示。

图8 分瓣剪切式分离装置Fig.8 Split shearing type separation plate

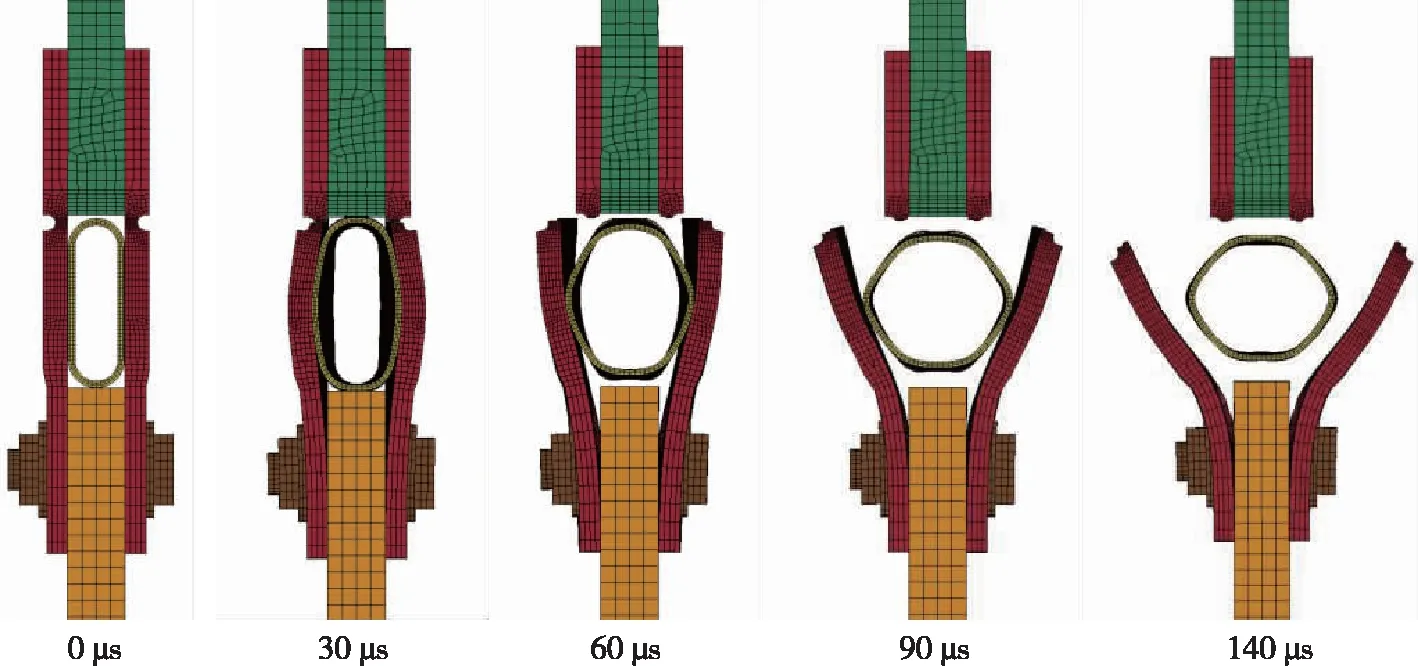

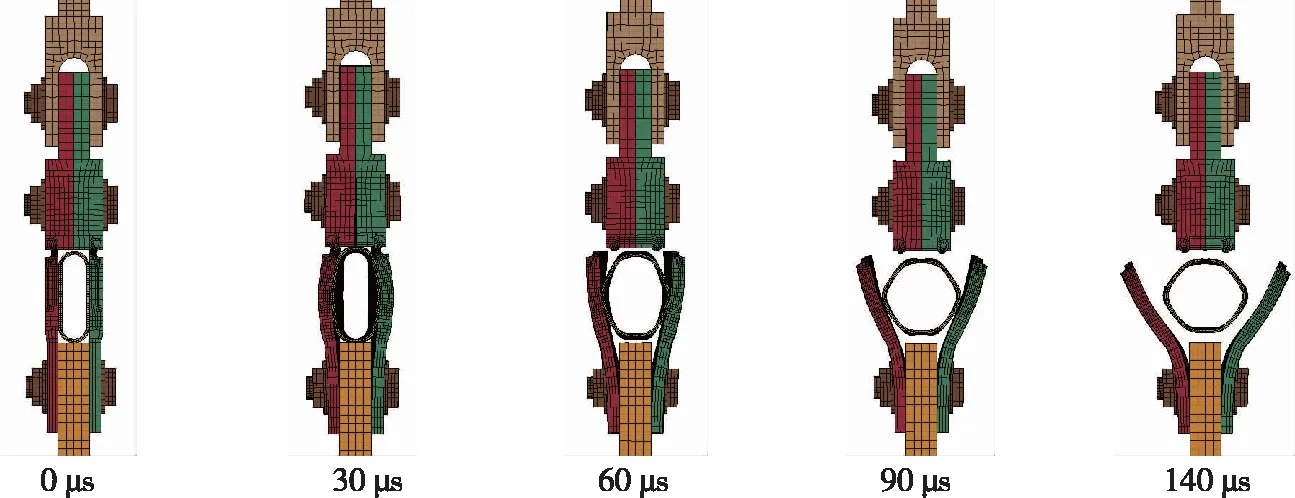

对该分瓣剪切式分离装置进行数值模拟,输出不同时刻一体剪切式分离装置的变形情况,如图9所示。分瓣剪切式分离装置界面处加速度计得到的冲击响应与一体剪切式分离装置相同位置处加速度计获得的冲击响应数值模拟结果接近,对比冲击结果如图10所示。

图9 不同时刻分瓣剪切式分离装置变形图Fig.9 Deformation figures of the split shearing type separating device at different time

图10 两种剪切式分离装置冲击结果对比Fig.10 Comparision of shock results of the two shearing type separation devices

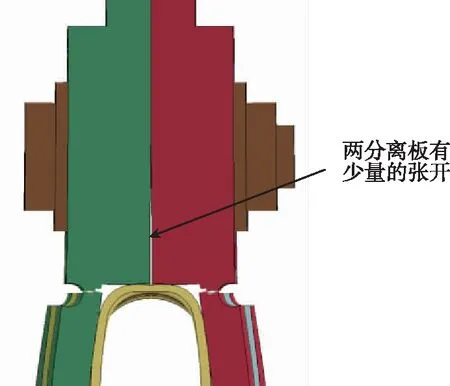

两种结构的冲击量级很接近。从变形断裂角度分析,对于分瓣剪切式分离装置,削弱槽端部的固定不如一体式分离装置好,分离板上端会有少量的张开,其端部通过变形吸收一部分炸药索输出的能量,如图11所示。但叉形连接框的界面又阻断了一部分能量的传递。一体式分离板的分离装置保证了削弱槽两端的刚度差异,可使分离板最大限度发生剪切断裂,释放的应变能在横向耗散。综合以上两种因素,两种结构的降冲击效果接近。

图11 分瓣剪切式分离装置变形过程中分离板有少量的张开Fig.11 Separating plates open slightly during the deformation of the split shearing type separating device

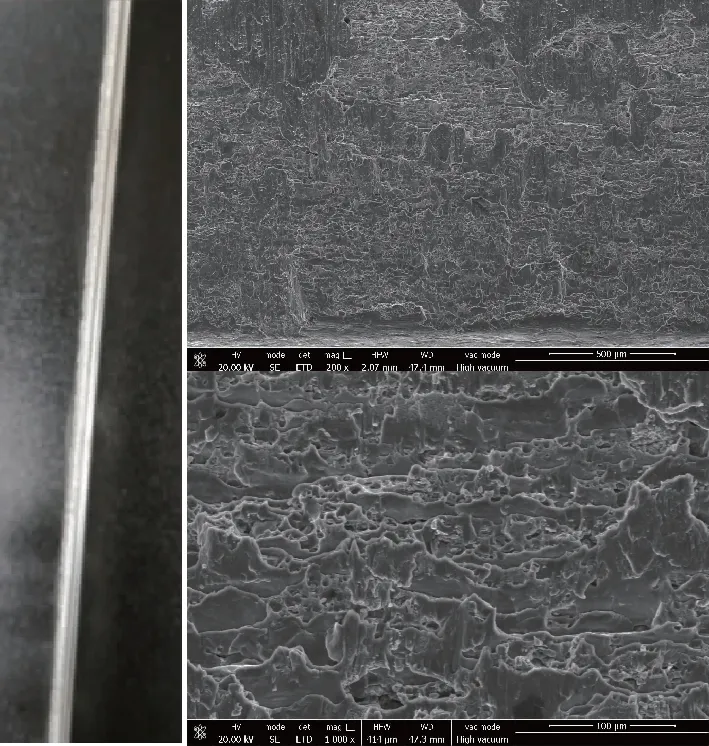

制备了分瓣剪切式分离装置,通过实验验证了分瓣剪切式分离装置的降冲击特性。并将断裂后的分离板断口置于扫描电镜下进行微观形貌观察,如图12所示,断面有大量的剪切型韧窝,说明分离板以剪切断裂为主。

图12 剪切型分离板断口形貌特征扫描Fig.12 Scanning diagram of fracture morphology of shearing type separation device

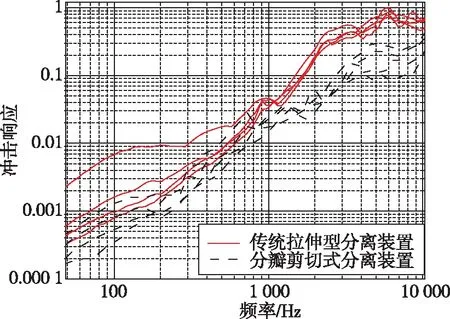

分瓣剪切式分离装置与传统拉伸型分离装置通过实验测得的冲击值的对比如图13所示。分离板削弱槽位置改变后,分离装置的冲击值得到了有效的降低。在相同界面处,分瓣剪切式分离装置相对于传统拉伸型分离装置,冲击极值降低了70.3%。

图13 分瓣剪切式分离装置与传统拉伸型分离装置的冲击结果对比Fig.13 The shock responses comparation of the split shearing type separation device and original device

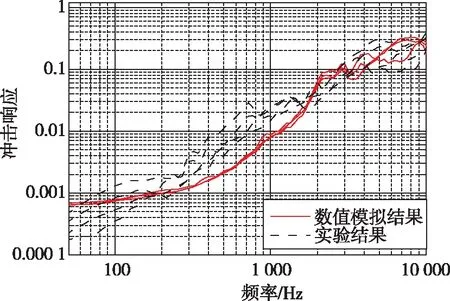

本文对分瓣剪切式分离装置的作用过程进行数值模拟,获得其冲击结果和实验结果对比如图14所示,进一步表明数值模拟结果的准确性。

图14 分瓣剪切式分离装置冲击数值模拟和实验结果对比Fig.14 Shock responses of the split shearing type separation from experiment and numerical simulation

在相同的炸药索药量下,分瓣剪切式分离装置实现了降冲击,但需进一步比较装置改进前后的分离可靠性。采用分离药量的裕度来对比可靠性,通过数值模拟的方式获得了装置改进前后的临界分离药量,即最小分离药量。结果表明分瓣剪切式分离装置的临界分离药量大于传统拉伸型分离装置。分析该现象的原因,改进后的分离板根部弯折处变厚,在分离板断裂前对扁平管的约束加强,使其产生大变形需要的力和能量更大,需要提供更多的能量才能使分离板完全断裂。因此,其临界分离药量增大。

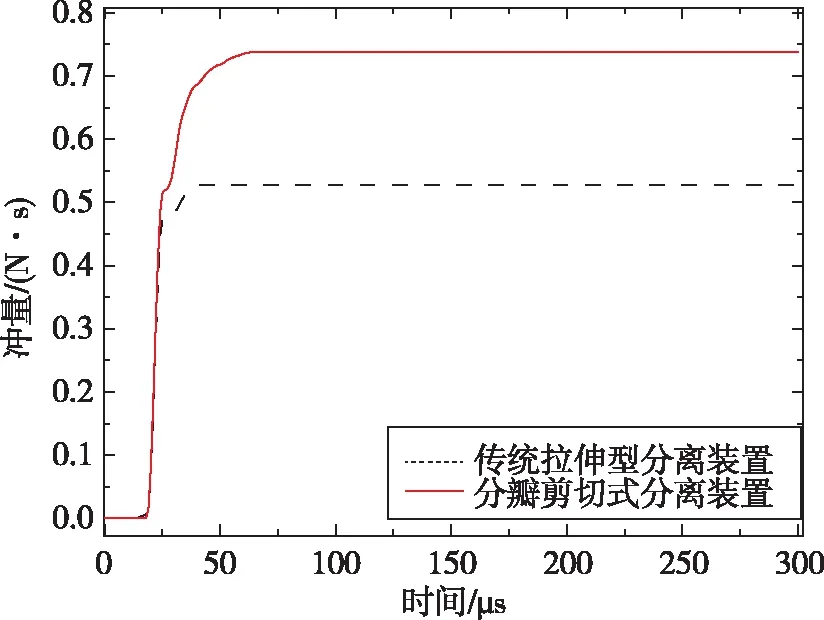

通过数值模拟比较结构改进前后分离板对扁平管约束情况的变化,输出分离装置中间部分的分离板与扁平管短轴方向的接触力,接触力对时间积分得到冲量,冲量越大表明分离板对扁平管的约束作用越强。输出传统拉伸型分离装置和分瓣剪切式分离装置在相同设计药量的炸药索作用下,分离板在分离过程中所受冲量的变化曲线,如图15所示。可见分瓣剪切式分离板破坏所需的冲量大于传统拉伸型分离装置,其对扁平管的约束明显强于传统拉伸型分离装置。

图15 分瓣剪切式分离装置与传统拉伸型分离装置中分离板与扁平管冲量变化曲线Fig.15 The change curve of impulse between flat tube and separation plate on the split shearing type separation device and original device

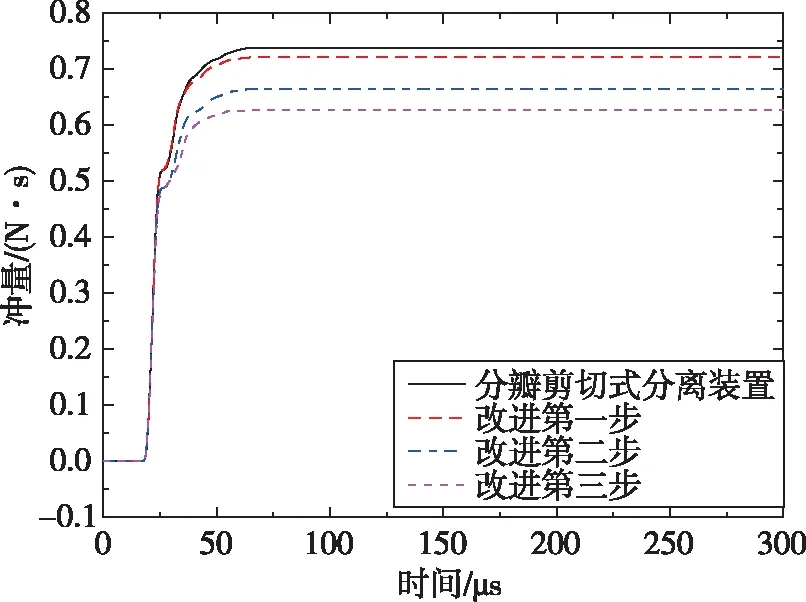

为使分离药量裕度下降的程度减小,在分瓣剪切式分离装置的基础上进行改进:1)将两分离板夹紧,避免削弱槽以上部分的变形,减少该部分消耗的能量,使能量集中在削弱槽处,使其发生破坏。数值模拟中将两瓣分离板接触处的节点绑定,工程中可通过用钢板夹紧或一体制备的方式实现;2)减小分离板对扁平管的约束,将整个分离板都削薄为与底端弯折部位相同的厚度(仍然大于传统分离装置),削弱槽处分离厚度与原分离装置相同;3)将炸药索向上移,使得炸药索的能量更多地向削弱槽部分传递。装置改进过程如图16所示,每一步改进后分离板与扁平管之间的冲量变化曲线如图17所示。

图16 剪切式分离装置的改进过程Fig.16 Improvement of the shear type separating device

图17 分瓣剪切式分离装置改进过程中分离板与扁平管之间冲量的变化曲线Fig.17 The change curve of impulse between flat tube and separation plate in the process of improvement of split shearing type separation device

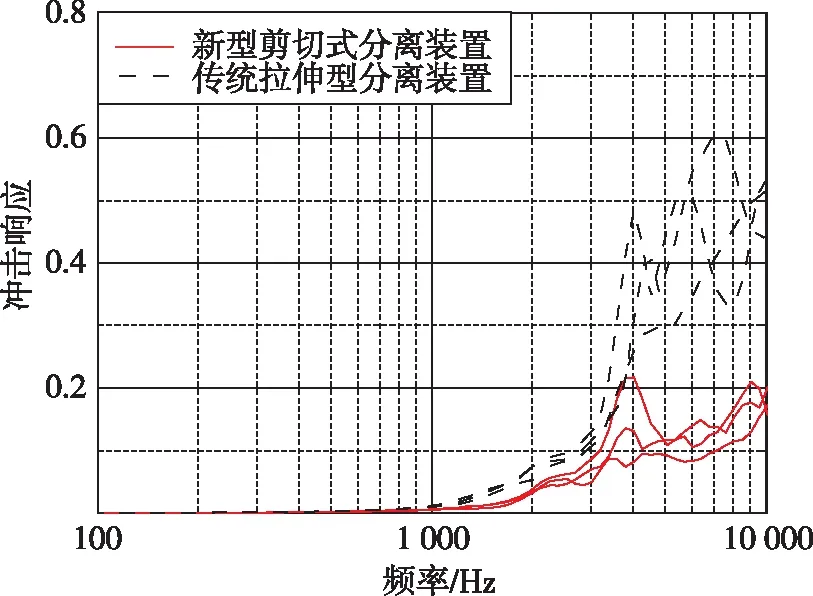

通过以上改进措施获得了临界分离药量减小的新型剪切式膨胀管分离装置,数值模拟得到该装置的临界分离药量为传统拉伸型分离装置的临界分离药量的1.3倍,新型剪切式膨胀管分离装置的临界分离药量仍然大于原结构。当改进后装置的使用药量为传统拉伸型分离装置使用药量的1.3倍时,两种装置的分离裕度相同。在降冲击方面,该改进装置既保证了分离板最大限度发生剪切破坏,同时又有叉形连接框引入的界面,此外,分离板对扁平管的约束降低后,能量更多地向横向释放,都有利于降低冲击,但炸药索上移会加大扁平管对上部的撞击。为得到最终的降冲击效果,计算改进剪切式膨胀管分离装置在炸药索线密度为原结构炸药索线密度1.3倍时,即在保证分离裕度的前提下比较降冲击效果,所得结果如图18所示。

(a) 纵轴线性坐标

新型剪切式膨胀管分离装置在该分离裕度药量下10 000 Hz内的冲击响应极值量纲为1的结果为0.193 46,传统拉伸型分离装置在该分离裕度药量下10 000 Hz内的冲击响应极值量纲为1的结果为0.542 79,在分离裕度相同的前提下,新型剪切式膨胀管分离装置冲击极值降低了64.4%。尽管使用药量比传统拉伸型分离装置高,但仍然达到了明显的降冲击效果。

4 结论

膨胀管分离装置的分离板构型对其分离性能及产生的冲击影响很大,本文对剪切式膨胀管分离装置进行详细设计和优化。结果表明:

1)剪切式膨胀管分离装置相对于拉伸型分离装置冲击值大大降低;

2)剪切式膨胀管分离装置相对于拉伸型膨胀管分离装置更难分离;

3)优化设计后的剪切式膨胀管分离装置在与传统拉伸型膨胀管分离装置分离裕度相同的前提下,冲击极值降低64.4%。