某抛窗装置分离数值模拟与试验研究

王 友,先明春,邱相儒,赵 康,尹 鑫,孙 泉

(1. 四川航天川南火工技术有限公司, 泸州 646000; 2. 北京航天长征飞行器研究所, 北京 100076)

0 引言

红外制导导弹作为现代战场上具有强大威慑力的武器和有效的精确制导打击力量,在空战中发挥着重要的作用[1]。抛窗装置作为红外制导导弹的重要组成部分,在保护红外导引头的同时也提供了良好的观测视野,国内外广泛采用柔性导爆索进行抛窗装置的结构分离。柔性导爆索是一种常用的线性分离装置,具有结构简单、引传爆环节少、工作可靠性高、工作时间短、安装工艺性好等优点[2]。传统的抛窗装置研制流程首先需根据被分离对象的材料种类、性能、分离厚度,初步确定柔性导爆索装药量;然后通过传爆裕度试验、分离裕度试验等确定柔性导爆索的裕度是否满足标准要求;最后通过结构强度试验、分离速度试验等确定设计方案是否满足总体使用要求。

目前这种通过大量试验来确定抛窗装置状态的传统设计方法存在着研制周期长、设计成本高的缺陷。随着仿真技术的发展,特别是大型非线性显示动力学有限元程序的出现,仿真逐渐成为一种辅助工程设计的重要方法,可以有效减少试验工作量、缩短研制周期、提高设计成功率和节约设计成本[3]。

本文研究了数值模拟技术用于抛窗分离研究的可行性,首先建立抛窗装置的结构、性能参数的仿真模型,然后对抛窗装置的分离速度和结构强度进行仿真分析,通过仿真分析初步确定设计方案,最后进行试验验证。

1 物理模型

抛窗装置主要用于导弹弹头窗口的切割分离,一般由窗口盖板、口框、柔性导爆索、起爆接头和安装座等组成,如图1所示。

图1 抛窗装置结构示意图Fig.1 Structural diagram of window throwing device

当控制系统给出抛窗信号,抛窗火工品工作,口框在预置槽部位被切割分离,并且与窗口盖板作为一个整体以一定速度抛开,从而实现抛窗功能。

2 数值模拟

2.1 仿真方法构建

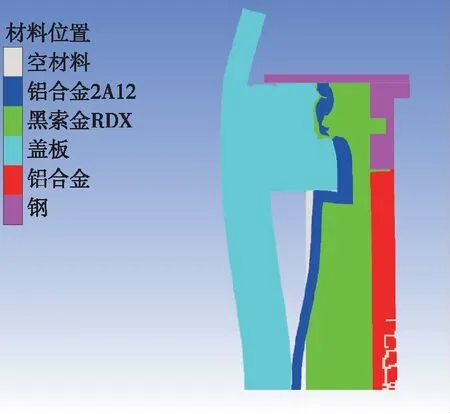

由于我们关注的是柔性导爆索分离口框的能力,以及口框和盖板的分离速度,在保证仿真计算速度和精度的前提下,将该三维实物模型简化为轴对称的二维仿真模型。具体简化方法如下:保证分离区域截面尺寸不变,分离对象的总质量不变(根据圣维南原理,保证分离面周围附近尺寸不变,调整远端的质量分布),将盖板和口框由不规则的异型结构转为轴对称结构,如图2所示。

图2 简化后的3/4轴对称模型Fig.2 Simplified axisymmetric model

仿真计算时柔性导爆索定义为流体,采用Euler、2D Multi-material算法,方便模拟炸药膨胀及做功过程,在整个平面建立欧拉域,然后进行材料替换,欧拉边界为全反射边界条件,以模拟金属护罩对爆炸气体的约束效应。口框和盖板均定义为拉格朗日算法,两者之间定义为无摩擦接触,拉格朗日算法能更好地模拟材料破坏过程。

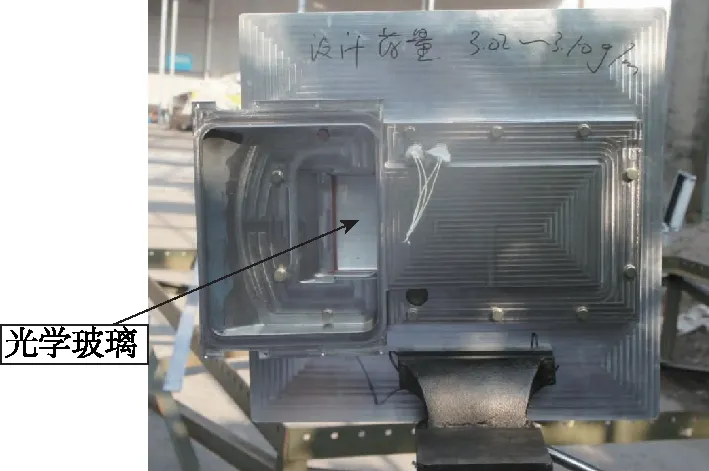

口框采用2A12铝材,密度2.7 g/m3;窗口盖板采用防热复合材料,密度1.8 g/cm3。抛窗装置二维截面仿真模型如图3所示。

图3 仿真二维截面图Fig.3 2D section of the simulation

2.2 仿真参数设置

柔性导爆索主要由内装炸药、铅管、编织层和挤塑层组成,编织层和挤塑层较薄,在高温高应变率条件下对分离结果影响较小,可以忽略不计,只需考虑炸药和铅管。经模型简化,抛窗装置仿真模型主要由黑索金、铅管、铝板和光学玻璃4部分组成,其仿真参数主要包括状态方程、强化模型、侵蚀模型等[4-8]。

炸药材料为黑索金,采用高能燃烧模型以及JWL状态方程加以描述,炸药的状态方程如式(1)所示。

(1)

式中,P为爆轰压力,V为相对体积,E为单位体积内能,ω,A,B,R1,R2为材料常数,炸药材料参数如表1所示。

表1 黑索金状态方程参数Tab.1 Explosive materials and state equation parameters

铅管采用Shock状态方程、Steinberg Guina强化模型加以描述,材料参数如表2所示。表2中ρ为密度,G为剪切模量,σb为抗拉强度,σs为屈服强度,HC,HE,k,C1,S1,C2,S2为材料常数。

表2 铅管状态方程参数Tab.2 State equation parameters of lead pipe

切割对象为2A12铝板,考虑柔性导爆索产生的爆炸产物为高温、高速流体,作用在铝板上需要考虑温度效应,采用Shock状态方程、Steinberg Guina强化模型、Geometric Strain侵蚀模型加以描述,常温下材料参数如表3所示。表3中ρ为密度,G为剪切模量,σb为抗拉强度,σs为屈服强度,HC,HE,k,C1,S1,C2,S2,Ke为材料常数。

表3 铝板状态方程参数Tab.3 State equation parameters of aluminum plate

窗口材料为光学玻璃,光学玻璃透光性好、硬度高,但冲击韧性较小,主要作用为防护弹体内部的精密仪器。光学玻璃采用Shock状态方程、Piecewise JC强化模型、Plastic Strain Failure失效模型、Geometric Strain侵蚀模型加以描述,常温下材料参数如表4所示。表4中ρ为密度,G为剪切模量,σb为抗拉强度,σs为屈服强度,VB/V0,VE/V0,C1,S1,C2,S2,S3为材料常数。

表4 光学玻璃状态方程参数Tab.4 State equation parameters of optical glass

窗口盖板不涉及高应变率反应,采用线弹性模型,仅需保证配重相同即可;为节约计算时间,金属保护罩简化为刚体,不涉及状态方程。

2.3 分离裕度仿真分析

根据同类产品试验数据,设计状态的柔性导爆索线密度为3.0 g/m,为摸索极限分离裕度,初始采用67%小药量(2.0 g/m)的柔性导爆索进行仿真分析,每次递减0.2 g/m的药量,当药量下降至1.4 g/m时,仍能可靠分离,仿真计算结果如图4所示,分离裕度满足要求。

图4 分离裕度仿真计算结果Fig.4 Simulation calculation results of separation margin

2.4 分离速度仿真分析

分别采用设计状态(3.0 g/m)和小药量(2.0 g/m)的柔性导爆索进行分离速度仿真分析,仿真计算结果如图5所示。

(a) ρ=2.0 g/m

(b) ρ=3.0 g/m图5 分离速度仿真计算结果Fig.5 Simulation calculation results of separation speed

图5中,黑色曲线为口框近端(靠近分离面)速度曲线,蓝色曲线为口框远端(远离分离面)速度曲线。从图中可以看出,柔性导爆索工作后口框近端受到冲击速度不断提升,从而带动远端加速。近端在加速的同时又受到远端的约束作用速度增幅不断减小,当远端加速到与近端一致时,两者速度交替上升并趋于稳定。0.2 ms时,2.0 g/m状态的抛窗分离速度为(12~13) m/s,3.0 g/m状态的抛窗分离速度为(44~58) m/s,均满足不小于5 m/s的设计要求。

2.5 结构强度仿真分析

光学玻璃用于保护弹体内精密仪器,需保证火工品工作后光学玻璃的结构完整性,对其结构强度进行仿真分析,建立模型如图6所示。在光学玻璃固定位置处设立2个观测点,其中1点为光学玻璃中心处,2点为光学玻璃边缘处,以计算压力、冲击等参数。采用120%大药量柔性导爆索(3.8 g/m)进行结构强度仿真,计算结果见图7,内部应力曲线见图8。

图6 结构强度仿真模型Fig.6 Structural strength simulation model

图7 结构强度计算结果Fig.7 Calculation results of structural strength

图8 内部应力曲线Fig.8 Stress curve of optical glass

从图7~8中可以看出,光学玻璃边缘处受力较小,应力峰值约350 kPa;光学玻璃中心处受力较大,中心区域已完全破裂,应力峰值超过1 000 MPa,结构强度不满足设计要求。

为保证结构强度满足要求,将设计状态柔性导爆索的线密度下调为2.0 g/m,同时增大内部容腔(增加泄压孔)以降低冲击。从2.3~2.4节分析可知,线密度为2.0 g/m的柔性导爆索分离裕度和分离速度均能满足要求,对其进行结构强度仿真,计算结果见图9,内部应力曲线见图10。

从图9~10中可以看出,光学玻璃边缘处受力较小,应力峰值约250 kPa;光学玻璃中心处受力较大,应力峰值约650 MPa,光学玻璃背部出现破损,但未完全破裂。考虑应力峰值持续时间较短,预计不会对光学玻璃结构产生破坏。

图9 结构强度计算结果Fig.9 Calculation results of structural strength

图10 内部应力曲线Fig.10 Stress curve of optical glass

3 试验验证

3.1 试验结果

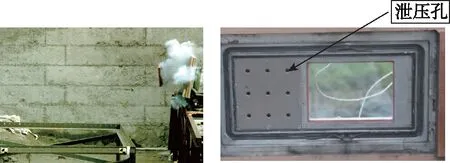

为验证仿真分析的正确性,分别采用线密度为1.4,2.0,3.0 g/m的柔性导爆索进行验证试验,试验件安装状态如图11所示,试验时采用高速摄像记录抛窗装置的分离速度,并且检查光学玻璃的完整性。工作过程和试验结果如图12所示。

图11 试验件发火前状态Fig.11 Condition of test piece before ignition

(a) 1.4 g/m

(b) 2.0 g/m

(c) 3.0 g/m图12 产品工作过程和试验结果照片Fig.12 Photos of product working process and test results

从图12可以看出,线密度为1.4,2.0,3.0 g/m的3种状态的抛窗装置均能正常分离。1.4 g/m状态的抛窗装置工作后光学玻璃保持完整,由于考核的是其分离裕度,未对分离速度进行测量;2.0 g/m状态的抛窗装置工作后光学玻璃保持完整,分离速度为(13.77~14.24) m/s;3.0 g/m状态的抛窗装置工作后光学玻璃破碎,结构强度不足,分离速度为(32.66~32.72) m/s。

根据上述分析,确定最终设计状态的柔性导爆索线密度为2.0 g/m。

3.2 分析与讨论

抛窗装置性能指标包括分离裕度、结构强度和分离速度,其中分离裕度和结构强度为定性判定指标,分离速度为定量分析指标。

1.4,2.0,3.0 g/m的3种状态的抛窗装置试验后均能正常分离,表明3种状态的抛窗装置均具有足够的分离裕度,与仿真结果符合性较好。1.4,2.0 g/m两种状态的抛窗装置试验后光学玻璃保持完整,3.0 g/m状态的抛窗装置试验后光学玻璃中心部位破碎,与仿真结果符合性较好,因此设计时应选用1.4 g/m或2.0 g/m状态的抛窗装置。

对2.0 g/m和3.0 g/m两种状态的抛窗装置分离速度的仿真计算结果和试验数据进行对比分析,分离速度取平均值,如图13所示。其中2.0 g/m状态的抛窗装置仿真计算速度与试验测试速度相当,符合性较好,3.0 g/m状态的抛窗装置仿真计算速度高于试验测试速度,符合性较差。经分析,原因为3.0 g/m状态的抛窗装置仿真计算时未考虑空气阻力影响,而实际试验时由于空气阻力的存在会降低窗口的分离速度,由空气阻力公式可知,速度越高空气阻力越大,3.0 g/m状态抛窗装置的空气阻力是2.0 g/m状态的5倍以上,后续进行类似仿真计算时应考虑空气阻力影响。

图13 仿真计算结果和试验数据对比图(分离速度)Fig.13 Comparison diagram of simulation calculation results and test data of separation speed

4 结论

1)通过数值模拟得到了抛窗装置分离的最小线密度为1.4 g/m,并进行试验验证,仿真计算结果同试验验证结果符合性较好。

2)通过数值模拟得到了抛窗装置2.0,3.0 g/m两种状态的分离速度,并进行试验验证,分离速度均满足要求。其中,2.0 g/m状态仿真计算结果同试验验证结果符合性较好,3.0 g/m状态由于仿真时未考虑空气阻力影响符合性较差,后续进行类似仿真计算时应考虑空气阻力影响。

3)通过数值模拟得到了抛窗装置1.4,2.0,3.0 g/m这3种状态的结构强度,并进行了试验验证,试验结果与仿真结果基本一致。仿真计算和试验结果表明,3.0 g/m状态的结构强度不满足使用要求,最终确定设计状态线密度为2.0 g/m。