选区激光熔化制备多孔结构的成形偏差及力学性能与压缩失效分析

徐榕蔚,张振杰,刘清原,2,张光辉,龙芋宏

(1.桂林电子科技大学,桂林, 541004;2.华中科技大学,武汉, 430074)

0 序言

多孔结构在自然界广泛存在,例如蜂窝、植物的杆茎、动物的骨骼等,人们发现其具有传统密实结构不具备的特点与性能.多孔结构不仅具有轻质高强、高比刚度、高吸能等性能,还具有抗震吸能、散热透气、降噪屏蔽等特性,是兼具功能与结构的工程材料[1-3].尤其是有序分布的多孔结构具有设计性良好、性能便于调节的优势,在当今全球工业飞速发展的背景下,应用潜力巨大[4-5].

传统加工工艺制造结构复杂、尺寸细小的多孔结构非常困难,使得多孔结构和性能优势未能完全发挥.随着增材制造技术的出现与发展,摆脱传统工艺刀具、夹具的束缚,使得多孔结构的制造能力显著提高,应用领域更加广泛.选区激光熔化技术是以金属粉末为材料的3D 打印技术,通过控制激光束选区熔融粉末颗粒层层叠加成形零件.近年来,使用选区激光熔化技术成形各种复杂多孔结构成为研究热点[6-7].

Xiao 等人[8]采用SLM 成形面心立方、体心立方、棱心立方3 种不同构型的轻量化多孔结构并建立Gibson-Ashby 模型来预测力学性能,通过压缩试验证明多孔结构棱心立方的力学性能不如体心立方和面心立方,但它的屈服平台更长,能量吸收率更优.郑权等人[9]通过SLM 工艺制备金字塔多孔结构,发现成型工艺的限制,杆件“背面”质量较差,理想化假设导致理论结果与试验结果相差较大,而仿真结果与试验结果误差较小,故仿真分析可以较准确预测该点阵结构的压缩行为.曾寿金等人[10]制备体心立方、正十二面体两种多孔结构,分析了比表面积、孔隙率、平均孔径等结构参数的变化对多孔结构抗压强度和弹性模量的影响,通过改变结构参数调节多孔结构的力学性能解除人体对多孔植入体的“应力屏蔽”效应,提高生物相容性.Shi 等人[11]采用SLM 制备了不同孔径和孔分布角度的椭圆开孔多孔结构,通过机械压缩模拟和机械压缩试验综合评价多孔结构的力学性能,结果表明孔径大小和孔分布的角度对椭圆开孔多孔结构的力学性能有很大的影响,可通过调节孔径和孔分布角度使椭圆多孔支架与人的松质骨力学性能相匹配.Hasan[12]采用SLM 成型钛合金体心立方多孔结构并进行了动态压缩试验,发现压缩过程中体心立方结构在45°对角面处发生应力集中,单胞桁架从靠近节点处由弯曲导致破坏失效.Huo 等人[13]采用SLM 技术加工金刚石和体心立方2 种多孔结构,并研究其在压缩试验下的失效机制,发现多孔结构的应力应变曲线呈周期性先增大后减小的趋势,变形沿斜面45°剪切带向两侧对称扩散.

众多学者验证了选区激光熔化成型多孔结构的可行性并通过改变结构参数调节多孔结构的力学性能,但对多孔结构的SLM 制造误差与压缩失效过程的研究相对较少,需要进行更深入、更全面的研究.研究以杆状—钻石型晶格结构和曲面—六孔开口球形结构两种多孔结构为模型,观测SLM 制造误差分析多孔件力学性能理论与试验出现偏差的原因,结合理论预测与试验测试探究多孔结构在压缩过程中的应力应变场变化规律与破坏失效机制.对多孔结构理论计算-试验偏差机理以及多孔结构压缩变形失效机制研究的相关方法与结论,可应用于轻量化工程和生物力学工程中多孔结构的SLM 设计与制造过程.

1 试验方法

1.1 模型设计

利用solidworks 建模软件建立以钻石型晶格结构和六孔开口球形结构2 种多孔胞元模型,单胞尺寸为3 mm × 3 mm × 3 mm,如图1 所示.分别将单胞结构往XYZ 方向进行5 × 5 × 5 的阵列,试样模型的总体尺寸为15 mm × 15 mm × 15 mm.

图1 多孔胞元模型Fig.1 Porous cell model.(a) diamond lattice; (b) spherical six-hole opening structure

孔隙率是表征多孔结构的一个重要结构参数,指多孔结构中无材料部分所占体积与多孔结构总体积的比率,常通过调整多孔结构的孔隙率来调节力学性能、轻量化效果.文中将通过调整钻石型晶格结构的杆径和六孔开口球形结构的壁厚来调节孔隙率,如表1 所示.

表1 多孔结构设计参数Table 1 Design parameters of porous structure

1.2 有限元模型的建立

在进行后续试验前,通过数值模拟对建立的多孔结构模型进行理论预测.整个仿真过程在ANSYS 软件中进行,边界条件设置如图2 所示.在多孔结构的上、下端分别添加一块刚性体,保证多孔结构在压缩过程中上下端面平齐,起到均匀加载的作用.下端刚性体的底面完全固定,上端刚性体以2 mm/min 的速度往下压,整个模拟过程可看作静态压缩过程,与后续试验中使用微机控制电子万能高温试验机进行压缩条件相一致.将多孔结构划分为四面体单元,网格单元尺寸为0.2 mm.结构使用的材料参数为同一工艺参数下成形的316L 不锈钢性能参数,密度为7 954 kg/m3,在模型中设置材料为各向同性,弹性模量为171 GPa,泊松比为0.3,屈服强度为451 MPa.以不同孔隙率钻石型晶格和六孔开口球形结构为例建立有限元模型.

图2 有限元分析模型Fig.2 Finite element analysis model

1.3 多孔试样的制备

将建立的钻石型晶格和六孔开口球形两种多孔结构模型保存为STL 格式,导入模型处理软件中进行模型位置的摆放和三角面片的检查与修复,同时在多孔结构底部加入少量支撑,为后面线切割取件保留一定的切割余量,保证得到的多孔结构完整而不被破坏,最后将模型切片导入成形设备.

试验使用颗粒尺寸为15~53 μm 的316L 不锈钢球形金属粉末.使用扫描电子显微镜(SEM)观察粉末微观形貌如图3 所示,其化学成分见表2.在粉末放入粉末舱前,将316L 粉末放入真空干燥箱进行4 h,200 ℃的烘干,保证粉末不含水分[14].

图3 316L 粉末形貌Fig.3 Morphology of 316L powder

表2 316L 粉末的化学成分(质量分数,%)Table 2 Chemical composition of 316L powder

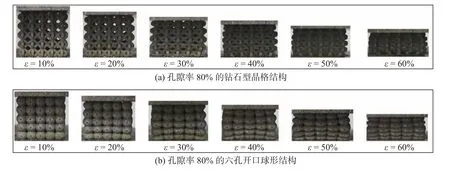

成形设备使用的是广州雷佳增材科技有限公司的多功能金属材料激光选区熔化快速成形机DiMetal-100.成形过程在纯度为99.9% 的氩气保护下完成,选用成形工艺参数为:激光功率180 W,扫描速度1 000 mm/s,扫描间距60 μm,铺粉层厚30 μm.在快速成形之后,进行吹气除去孔隙内的金属粉末,然后用线切割将成形件取下,以保证底面的平面度[15-16],成形的两种多孔结构如图4 所示.

图4 SLM 成形的多孔结构Fig.4 Porous structure formed by SLM

1.4 成形效果

从图4 看出,选区激光熔化成形的多孔结构没有明显裂纹、变形和坍塌等宏观缺陷,孔隙无堵塞现象,成形效果较好.为了进一步观察加工效果,以钻石型晶格多孔结构为例,采用奥林巴斯公司的激光显微镜OLYMPUS OLS4100 观察试样.将测量的钻石型晶格多孔试样的实际杆径与设计杆径对比,如表3 所示.

试样形貌如图5 所示.从图5 可以看出,选区激光熔化成形的多孔试样表面质量相对较差,这是由于粉末粘附熔池造成的.而且因结构内部空隙的存在,多孔试样包含着较多的悬垂结构.倾斜的角度越大,悬垂伸出越长,试样的表面质量也就越差.测量钻石型晶格多孔试样的杆径可以发现,SLM 成形的多孔试样的零件尺寸比设计模型的零件尺寸略大,这是由于SLM 工艺存在的局限性.激光束在扫描过程中形成一道道熔池,由于传热影响,熔池尺寸往往大于光斑直径.输入的激光能量密度越大,形成的熔池也就越宽.再加上熔池周边粉末的粘附,使得工件尺寸大于设计尺寸.由表3 可以发现,孔隙率在50%~80%时,制造误差0.041~0.073 mm,相对误差3.24%~10.16%,孔隙率越高,制造误差、相对误差越大.故孔隙率对多孔结构SLM 成形效果会有一定影响.

图5 不同孔隙率钻石型晶格多孔件表面形貌Fig.5 Surface morphology of diamond lattice porous parts with different porosity.(a) porosity 50%; (b)porosity 60%; (c) porosity 70%; (d) porosity 80%

表3 钻石型晶格多孔试样实测参数与设计参数对比Table 3 Comparison between measured parameters and design parameters of diamond lattice porous sample

1.5 压缩试验

压缩试验使用的是微机控制电子万能高温试验机WDW-100GD,能施加的最大压力为100 kN.在常温下对50%~80%孔隙率的钻石型晶格、六孔开口球形多孔结构进行单轴压缩试验.为保证受力均匀,试样的上下表面平齐且位于夹具中心被压头完全覆盖.压缩速度为2 mm/min,试验机自动记录试验数据,试验结束输出载荷-位移文本数据.施加的载荷除以试样横截面积得到应力数据,位移除以试样高度得到应变数据,将计算结果导入Origin 软件绘图得到应力应变曲线,如图6,图7 所示.

2 结果与讨论

2.1 应力应变曲线分析

对比图6、图7 可知,多孔结构理论预测和试验测试的应力应变场变化规律基本一致.但其中弹性模量和屈服强度的试验值高于预测值,并且孔隙率越大,试验值与预测值间的差值越大.原因主要在于理论预测建立的多孔模型是理想化的模型,但是实际成形多孔试样存在制造误差.在小节1.4 已经探讨过选区激光熔化技术带来的尺寸偏差影响,实际成形多孔试样的零件尺寸大于设计尺寸,而且随着孔隙率的升高,零件尺寸相对误差越大.这导致试验测试的力学性能高于预测值,并且随着孔隙率增大,差值增大.

从图6 和图7 的应力应变曲线趋势可以看出,钻石型晶格和六孔开口球形结构的压缩变形经历了三个阶段:线弹性阶段、屈服平台阶段、密实化阶段.

图6 50% ~80%孔隙率钻石型晶格结构试验及模拟的应力—应变曲线Fig.6 Experimental and simulated stress-strain curves of diamond lattice structure with 50%~80%porosity.(a) porosity 50%; (b) porosity 60%; (c)porosity 70%; (d) porosity 80%

图7 50% ~80%孔隙率六孔开口球形多孔结构试验及模拟的应力—应变曲线Fig.7 Experimental and simulated stress-strain curves of spherical porous structures with six-hole openings with 50% ~80% porosity.(a) porosity 50%; (b) porosity 60%; (c) porosity 70%; (d)porosity 80%

线弹性阶段:此阶段为多孔结构压缩变形过程中的第一个阶段,在这个阶段多孔结构发生弹性变形,内部的应力与应变成正比例关系,故应力应变曲线表现为一段直线.在此阶段去除施加载荷,多孔试样可恢复到初始状态.

屈服平台阶段:压缩继续进行,多孔结构由原来的弹性变形开始变为弹塑性变形,屈服平台形成.屈服平台阶段是多孔结构由内部开始发生塑性变形到整体坍塌的阶段,它代表着多孔结构的能量吸收特性.因为在这个阶段随着压缩的进行,应变的不断增加,应力变化却非常缓慢,外界输入的能量被多孔结构的屈服破坏吸收了,起到缓冲吸能的作用.故多孔结构常被用于航空航天和汽车等领域.

密实化阶段:当多孔结构完全坍塌后继续压缩,多孔结构内部已经相互挤压到一起形成密实的块体.在此阶段应力随着应变的增加增长的非常迅速.

从两种多孔结构的的应力-应变曲线可以发现,线弹性阶段的变形范围非常短,随着下压迅速进入到屈服平台阶段.同一种多孔结构对比不同孔隙率的应力应变曲线可以知道,随着孔隙率增大,屈服强度下降,但屈服平台更长更明显,所以高孔隙率的多孔结构比低孔隙率的多孔结构吸能特性更好.对比同一孔隙率下的钻石型晶格结构和六孔开口球形结构发现,六孔开口球形结构的屈服平台比钻石型晶格结构的更长、屈服平台下应力应变区域面积更大,故六孔开口球形多孔结构的吸能特性更优越.

2.2 孔隙率对多孔结构屈服强度和弹性模量的影响

屈服强度反映结构的承载性能,而弹性模量则表征结构抵抗变形的能力,它们都是结构重要的性能参数,代表了结构的力学性能.通过压缩试验下50%~80%孔隙率的钻石型晶格和六孔开口球形多孔结构的应力应变曲线分析,可得到2 种多孔结构的屈服强度、弹性模量随着孔隙率的变化规律,如图8 所示.

图8 孔隙率对多孔结构力学性能的影响Fig.8 Effect of porosity on mechanical properties of porous structures.(a) change trend of yield strength-porosity; (b) change trend of modulus of elasticity-porosity

孔隙率的增大意味着多孔结构中实体材料的占比减少,能起到的承载作用降低,多孔结构的屈服强度、弹性模量下降,但不同多孔结构的下降变化趋势明显不同.如图8 所示钻石型晶格结构和六孔开口球形结构在孔隙率50%~80%时的力学性能变化趋势,可以发现钻石型晶格结构屈服强度近似线性下降,变化范围在31.85~182.13 MPa,而弹性模量在低孔隙率时变化趋势较为平缓,但当孔隙率增大到70%以后,弹性模量急速下降,变化范围在1.45~2.30 GPa;六孔开口球形结构在孔隙率50%~80%时,屈服强度变化范围为35.19~130.64 MPa,弹性模量变化范围为1.59~2.90 GPa,在低孔隙率时屈服强度和弹性模量的变化趋势近似线性下降,但当孔隙率增大到70%以后,变化趋势发生突变,下降开始平缓.可得出结论,多孔结构胞元类型不同、孔隙率不同,多孔结构呈现出不同的力学性能,因此,多孔结构的设计及选用可以根据零部件的具体应用针对性展开.

2.3 压缩失效过程

孔隙率越高,则屈服平台阶段越长,压缩条件下多孔结构的变形过程也更加明显,所以研究以孔隙率为80%的钻石型晶格和六孔开口球形多孔试样为例,观察在压缩条件下整体变形过程.由于316L 材料本身塑性较强,故多孔结构试样在压缩过程中并无断裂现象发生,发生弹塑性失效.

从图9 的整体变形过程可以明显看到,钻石型晶格结构在压缩变形过程中表现出高度的均匀性,各胞元在压缩下发生塑性变形,集体发生坍塌,并无局部失效现象出现.但开孔球形结构在压缩条件下,底层的胞元先发生塑性变形到坍塌,随着压缩进行,失效变形由底层逐层向上传播,逐层发生坍塌,直到多孔结构完全密实化.整个压缩过程开孔球形多孔结构表现出非常明显的局部失效变形.

图9 多孔结构压缩变形过程Fig.9 Compression deformation process of porous structure.(a) diamond lattice with 80% porosity; (b) spherical sixhole opening structure with 80% porosity

两种多孔结构完全不同的变形过程,这主要是由于承载性能的差异引起的,开孔球形结构表现出更优的缓冲吸能的能力.当应力波传递到多孔结构时,吸能特性较差的钻石型晶格结构通过整体发生变形来抵抗,表现为均匀化变形;而缓冲吸能特性更优的开孔球形结构,当应力波传递到多孔结构底层时,中上层的胞元还在保持弹性变形,故底层的胞元分担了中上层所受的载荷而更易坍塌,呈现出坍塌带由底层逐层向上传播的现象[9].

2.4 失效分析

为了进一步观察钻石型晶格和六孔开口球形多孔结构在压缩条件下各阶段的变形情况和应力分布,利用ANSYS 的截面属性剖开多孔结构对内部进行观察,结合试验更清晰地了解两种多孔结构的失效机制,如图10 所示.

图10 压缩仿真(左)和试验(右)各阶段变形Fig.10 Deformation at different stages of compression simulation (left) and experiment (right).(a) diamond lattice;(b) spherical six-hole opening structure

钻石型晶格结构在最初的线弹性阶段应力主要集中在杆件与杆件连接的节点处.随着压缩进行,应力逐渐增大,在胞元各节点处首先进入塑性形成塑性铰,屈服平台阶段开始.在屈服平台阶段,塑性变形从节点逐步向杆件中心延伸,钻石型晶格胞元由局部塑性到完全发生塑性变形.当多孔结构完全发生塑性变形以后继续压缩,杆件就会相互挤压到一起,密实化成为一个316L 块体.

六孔开口球形结构因为曲面的存在受力比较均匀,在胞元受到压缩时,将承受的载荷沿着曲面分散到结构中,胞元整体不易发生结构突变和应力集中,所以线弹性阶段最大应力发生在胞元层和胞元层之间的连接处.但当压缩继续进行,应力逐渐增大,由于球形曲面中开孔的存在,结构的突变导致应力集中在胞元中部的孔口处,故在胞元中部首先发生塑性变形,然后由胞元中部向两端扩散,最后整个胞元完全发生塑性失效.

3 结论

(1)由于选区激光熔化技术的限制,成形多孔试样的零件尺寸比设计模型的零件尺寸略大,且随着多孔试样孔隙率的增大,零件尺寸成形相对误差越大.

(2)钻石型晶格和六孔开口球形多孔结构理论预测和试验测试的应力应变场变化规律基本一致,但弹性模量和屈服强度的试验值高于预测值,并且孔隙率越大,试验值与预测值间的差值越大,这主要是由SLM 工艺限制带来制造误差的影响.

(3)高孔隙率多孔结构展现出比低孔隙率多孔结构更优的吸能特性.在同一孔隙率下,六孔开口球形多孔结构的吸能特性优于钻石型晶格结构.随着孔隙率增大,钻石型晶格结构和六孔开口球形结构的屈服强度、弹性模量呈现不同的下降趋势.因此,多孔结构的设计及选用可以根据零部件的具体应用针对性展开.

(4)在压缩条件下钻石型晶格和六孔开口球形多孔结构的整体变形过程不同,钻石型晶格结构压缩变形均匀,而六孔开口球形结构从底层先开始坍塌,坍塌带逐层向上蔓延.两种多孔结构不同的变形过程主要是因为它们缓冲吸能特性的差异导致的.

(5)利用ANSYS 软件进行仿真模拟并结合试验测试,对压缩条件下胞元结构的失效方式进行观察,发现钻石型晶格结构应力主要集中在杆件相交的节点,而六孔开口球形结构刚开始因受力比较均匀,最大应力发生在胞元层连接处,但随着压缩量增大,应力集中在胞元中部的孔口处.