基于激光熔覆再制造PDC 钻头的机器人仿真分析

祖海英,卢兴宇,宋玉杰,李大奇

(东北石油大学,大庆, 163318)

0 序言

目前大部分油田重点开发地区面临着可钻性差、开发地构造复杂等困难,从而加剧了PDC 钻头的磨损[1-2],传统方式维修或者直接报废损坏的钻头会影响工作效率并增加成本.激光熔覆增材再制造技术已经实现产业化并取得一定成效,它是对磨损工件进行逆向建模、失效部位提取分层、路径规划,智能控制激光束、电子束、等离子束等热源完成工件破损部分工艺堆积,实现磨损工件尺寸、性能恢复并提升的技术[3].利用激光熔覆再制造技术维修PDC 钻头不仅可以降低维修周期、节约成本,还能较好地保持钻头的性能,为油田开发带来经济效益.

在PDC 钻头修复方面,有关学者对钻头磨损程度进行分析、评定,并为钻头制定了一套烧结式的修复方案,其修复后的性能达到新钻头的80%~90%,而成本只有其30%[4].而对于激光熔覆修复PDC 钻头的研究较少,利用机器人进行选区激光熔覆修复可以节省材料,其性能更能满足工作环境差等要求,因此对机器人激光熔覆修复PDC 钻头的研究是十分必要的.机器人离线编程相比于传统手动示教编程,能够极大提高加工效率和精度[5],李金华等人通过可视化仿真对机器人运动路径进行修正,保证安全的同时提高了工作效率[6].在使用机器人对工件修复之前,通过机器人路径仿真可以观察到熔覆枪头的姿态,对加工轨迹优化处理可以得到更好的修复效果[7].

文中基于激光熔覆再制造,对损坏的PDC 钻头逆向建模,进一步进行路径规划,并对机器人激光熔覆模拟仿真.结合仿真结果,对再制造修复PDC 钻头路径规划的可行性进行验证,通过及时调整加工过程焊枪位姿,获得更高质量熔覆层.为激光熔覆再制造修复PDC 钻头以及其它复杂曲面工件修复提供了一定参考.

1 建模与路径规划

1.1 PDC 钻头逆向建模

扫描钻头前,对待修复工件贴黑圈标点,相邻两标点之间距离应大于5 mm,所贴标点不在同一直线上,共30 个标点,如图1 所示.

图1 PDC 钻头贴定位标点Fig.1 PDC bit position punctuation

标点定位完毕后,采用HandySCAN 3D 扫描仪获取钻头表面特征的点云数据,如图2 所示.扫描过程当中,扫描激光只一次扫过工件表面时,会造成工件表面点云数据采集不完整,而多次扫描工件表面会得到过多不必要的点云数据,因此使用扫描仪获取的原始点云数据需要先经过预处理才能够进行工件逆向建模.研究中所采用的扫描仪可以实现对散乱点云的自动拼接,对于自动拼接生成的三维点云图,用Geomagic Studio 将点云数据处理为面片数据,在此基础上,选取点云数据较为完整的面片数据,通过延长曲面、剪切曲面、对曲面进行拼接拟合生成完整的PDC 钻头模型,如图2b 所示.

图2 工件扫描及处理后的三维模型Fig.2 3D model of workpiece after scanning and processing.(a) Get point cloud data; (b) 3D model of PDC bit

1.2 PDC 钻头激光熔覆再制造路径规划

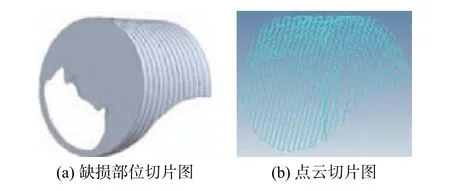

利用Geomagic 布尔运算得出工件缺损部位如图3a 所示,将处理后的PDC 钻头三维模型转换成stl 格式并导入到软件NX1899,如图3b 所示.

图3 PDC 钻头缺损部位Fig.3 PDC bit defect area.(a)defective part of workpiece; (b) defect site stl model

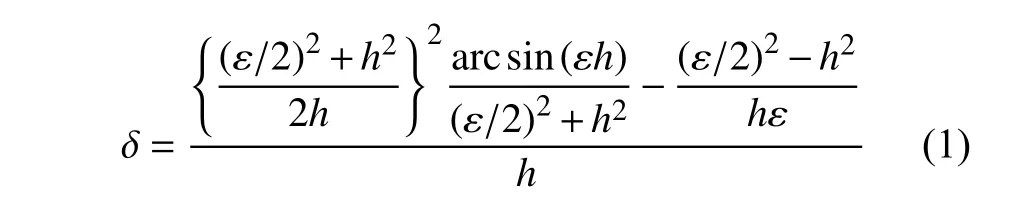

用一定厚度的平面族Γ 和待修复模型目标修复位置相交可以得到切片并生成激光熔覆路径,切片的方向一般与熔覆路径相互垂直,如图4 所示为目标修复位置切片图.平面族Γ 相邻两个平面之间的距离即为熔覆路径之间的距离δ,δ主要受熔覆搭接率的影响.通过测量得出单个熔覆轨迹的高度以及宽度,进一步计算推出平面间距δ[8],如式(1)所示.

式中:ε为单个熔覆层宽度,h为熔覆层高度.

得到点云切片如图4b 所示,不同切片的切片点云表示成为[9-10]

图4 目标修复位置切片及点云图Fig.4 Target repair position slice and point cloud image(a) Section view of the defect; (b) Point cloud slice diagram

即为熔覆枪头的加工轨迹,加工轨迹最终输出为NC 代码格式.

2 末端焊枪姿态调整

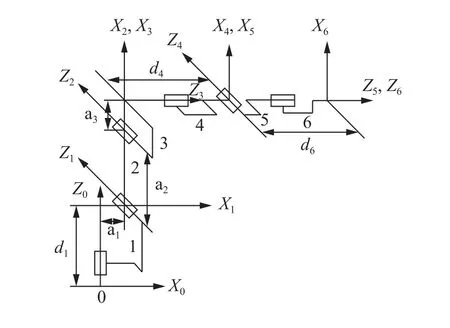

2.1 6 自由度机器人运动学模型

研究采用的是SA1400 型号6 轴机器人,其DH坐标系如图5 所示,0 是机器人的基坐标系,1~6 为机器人机械臂的6 个坐标原点,机器人的末端坐标系原点为6,机器人各关节的D-H参数如表1所示,在已知机器人各关节D-H参数的情况下,可求得机器人末端对于基坐标位姿表达式[11-12]为

图5 SA1400 机器人D-H 连杆坐标系Fig.5 SA1400 robot D-H linkage coordinate system

根据表1,得出机器人各关节变换 连杆扭转θ 矩阵为

表1 机器人D-H 参数Table 1 D-H parameters of robot

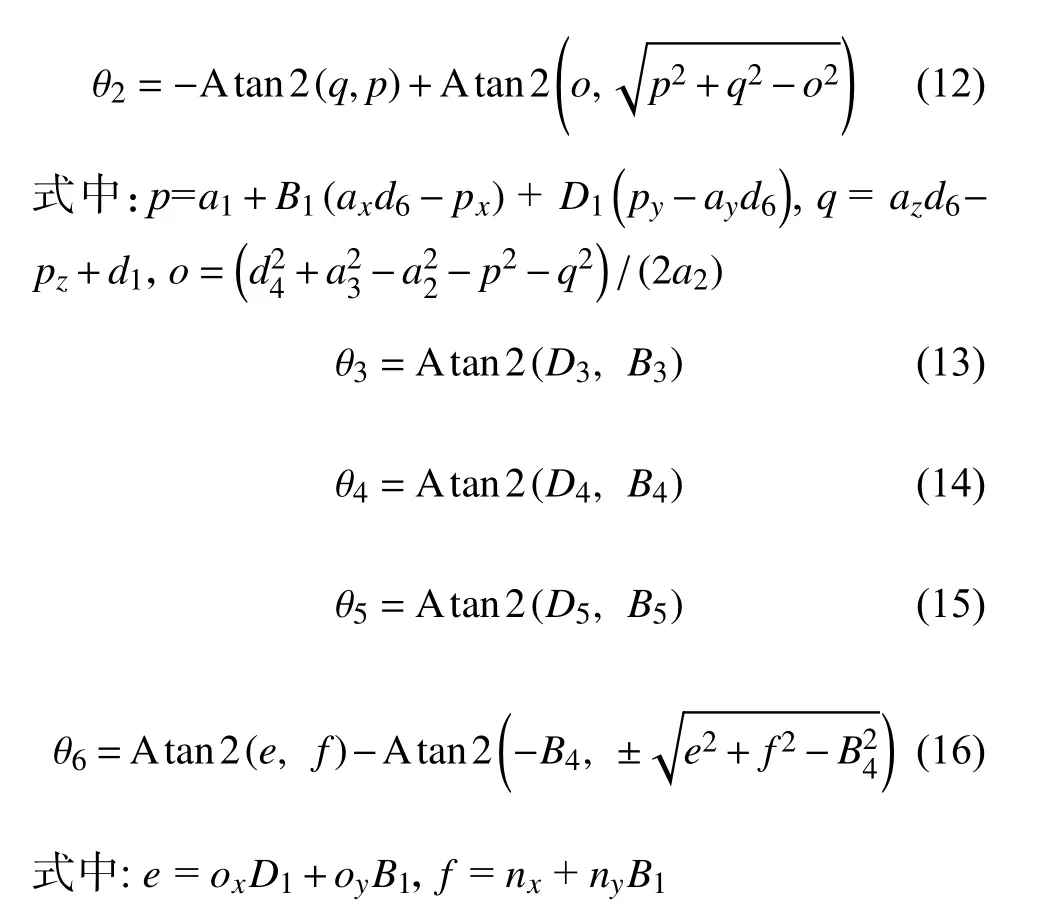

根据pieper 准则,机器人逆运动学具有以下简便算法[13]:

根据等式分别求出机器人的6 个关节角θ1∼θ6:

由机器人角度表达式得出,机器人逆运动学存在多组解,选取的角度应当在机器人的运动范围以内,且同一组解中选取较小的关节角度值,可以实现连续快速运转,提高修复PDC 钻头的效率.

2.2 焊枪姿态表达

如图6 所示,焊接工具熔覆焊枪的长度设为l,工具坐标系原点为7,工具相对于机器人末端机械臂坐标轴的转角为θ,可以将工具相对于末端坐标原点的变换矩阵6T7表示为[14]

图6 机器人末端焊枪位姿Fig.6 Position of robot end welding gun

2.3 多层熔覆轨迹焊枪姿态规划

焊枪的姿态对PDC 钻头目标位置的修复每一层轨迹质量有着很重要的影响,因此在修复PDC钻头过程中,需要根据每一层已知熔覆轨迹及时调整焊枪的姿态,从而获得更高的加工质量[15].多层轨迹焊枪姿态如图7 所示,∆Y、∆Z分别是焊枪以O为基准,沿着y方向与z方向的移动量.

图7 多层轨迹焊枪姿态示意图Fig.7 Multi-layer trajectory welding gun posture diagram

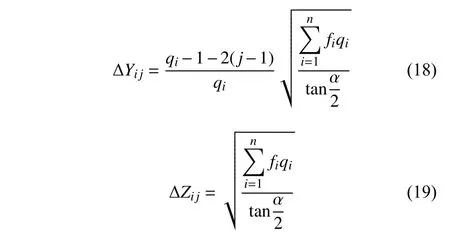

焊枪沿水平方向以及沿竖直方向的偏移量分别为

式中:∆Yij,∆Zij分别为轨迹中第i层第j道的水平偏移量以及竖直偏移量;n为轨迹层数;fi为第i层一共f道;qi为第i层轨迹的熔覆面积;α为坡口角度.

ϕX是熔覆枪头绕X 轴的旋转角度,焊枪沿X方向偏移量会给熔覆轨迹深度、宽度带来直接影响,因此会通过现场给定.根据上式求出各层熔覆轨迹的焊枪姿态矩阵为

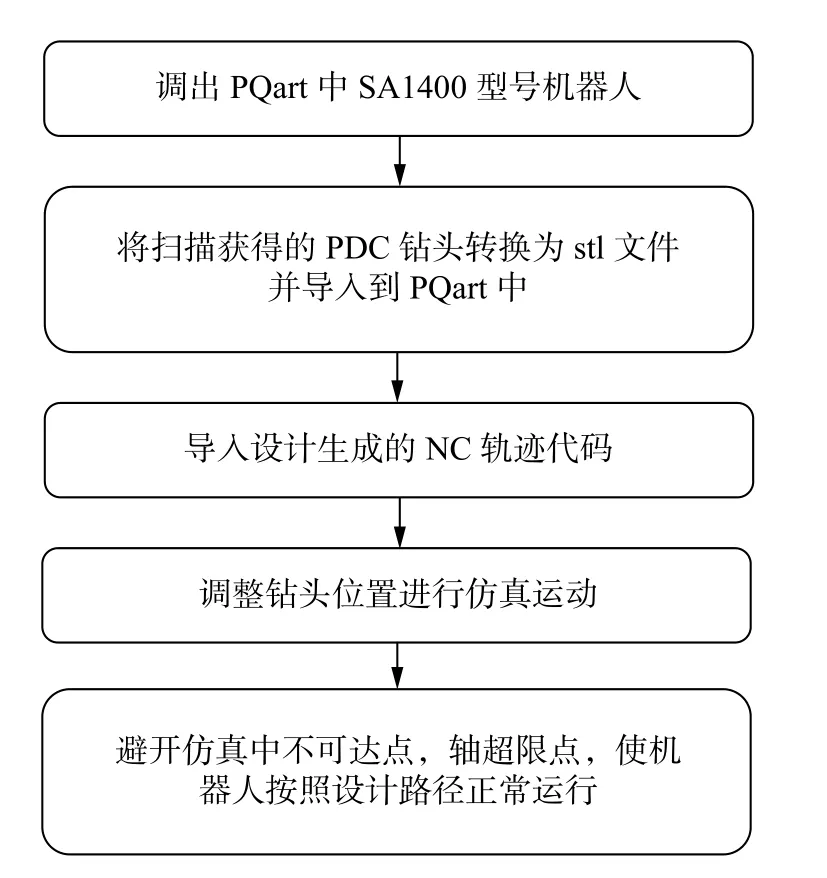

3 激光熔覆修复钻头仿真模拟

修复PDC 钻头机器人仿真模拟流程如图8 所示,在进行仿真模拟之前,建立统一的钻头模型与设计修复钻头路径的坐标系,这样在导入PQart 之后,保证了钻头工件的待修复位置与它对应的轨迹重合,钻头待加工示意如图9 所示.

图8 仿真修复流程图Fig.8 Simulation repair flow chart

图9 钻头待加工示意图Fig.9 Diagram of bit to be machined

3.1 加工轨迹优化

钻头工件在加工时应当尽量靠近熔覆焊枪,避免工件待修复位置存在不可达点,同时避免机器人发生轴超限以及出现奇异点.轴超限即工件待修复的表面存在机器人关节轴运动范围内不可达到的点;奇异点即机器人的末端执行器到达机器人待修复表面的某个点的过程中,机器人的某2 个关节在一条轴线上,例如3 轴和5 轴在同一条轴线上,根据运动学逆解部分的知识可以得知θ3和θ5将会存在多个解,转动θ3或者θ5均可到达指定点,此时机械手臂的关节轴将无法继续运转,这种点便称之为奇异点.在调整位置摆放工件的过程当中,避免这些问题点,实现机器人的正常运转.机器人加工轨迹优化如图10 所示,机器人位于可工作区间之内.

图10 加工轨迹优化Fig.10 Machining path optimization

3.2 调整焊枪姿态

由式(21)得出,熔覆焊枪在修复PDC 钻头的过程中,焊枪的位姿始终处于一个不断变换的状态,使枪头始终保持垂直于加工表面的姿态可以提高修复后的性能.如图11 所示,焊枪在修复过程某点的位姿,焊枪垂直于加工表面,调整焊枪姿态统一于此点所使用的枪头姿态.

3.3 仿真模拟

为了确保减少机器人的上机失误,在机器人真机操作之前掌握机器人的运动情况,应当对导入的轨迹进行仿真模拟,如图12 所示,轨迹以及轨迹上的各个点没有出现问题点,机器人的各个关节处于运动范围内.

图12 仿真结果图Fig.12 Simulation result diagram

4 结论

(1)基于逆向工程,采用激光扫描与逆向建模相结合的方法,实现了复杂曲面零件的点云数据采集、曲面重构,建立了PDC 钻头的三维模型.

(2)通过布尔运算获得了PDC 钻头缺损部位,利用等距平面族Γ 与钻头修复部位相交,完成了PDC 钻头激光熔覆再制造路径的规划.

(3)建立了6 自由度机器人运动学模型,运用齐次变换矩阵表达机器人熔覆焊枪的位姿,确定了修复PDC 钻头多层轨迹熔覆焊枪姿态矩阵.

(4)通过激光熔覆修复钻头仿真模拟,得出机器人在按照制定的轨迹进行修复时,焊枪姿态处于一个变化的过程,统一焊枪位姿于一点,优化机器人的加工轨迹.实现了复杂曲面工件表面的激光熔覆修复.