水热共沉积-碳热还原反应法制备的C/C-CuNi复合材料微观结构及性能①

张晨鸽,欧阳海波,李翠艳,董继杰

(陕西科技大学 材料科学与工程学院,西安 710021)

0 引言

自20世纪60年代以来,C/C复合材料因其密度低、高比强度比模量、高热传导性、低热膨胀系数、断裂韧性好、耐磨、耐烧蚀等特点,在军事、航空航天、核能和许多民用工业等领域引起了广泛关注[1-2]。目前,一半以上的C/C复合材料用作飞机刹车装置,制作的飞机刹车盘具备重量轻、耐温高、比热容高等优势[3]。然而,长期以来,由于制造工艺复杂、技术难度大、原材料昂贵、产品成本高,C/C复合材料的应用仍然局限于一些工作条件恶劣的零件以及其他材料无法替代的航空航天和军事领域。

C/C-Cu复合材料结合了C/C和铜基复合材料的优点,具有一系列独特的特性,包括良好的耐磨性、良好的润滑性能、高机械强度、高导电性和高可靠性[4-6],正成为高速列车和航空航天领域最有前途的耐磨材料。C/C-Cu复合材料通常是通过将熔融的Cu渗透到多孔C/C复合块体中来制备[7-9]。然而,碳和铜之间的不润湿是渗透过程中的主要限制[10]。为了克服这些问题,文献报道中通常使用反应熔体渗透或铜可湿性中间层改善[11]。通过添加钛和铬等合金元素,采用反应熔渗法降低碳和铜之间的界面张力和润湿角。为了改善界面润湿性,在多孔C/C预制件中还引入了TiC[9-10,12-13]、Cr2C3[14-16]和Mo2C[17-19]中间层。然而,化学气相渗透法制备的C/C复合材料商业应用成本较高;由于导电性和耐磨性差,采用浸渍法制备的材料不适合工程应用。此外,无论是反应熔渗还是碳化物中间层都会在C/C-Cu复合材料中引入碳化物。这些高硬度碳化物在高速运行过程中会加速对偶的磨损,从而影响飞行器及高速列车系统的寿命和安全性。因此,开发一种新的制备C/C-Cu复合材料的方法,以满足航空航天及高速铁路的要求,是十分必要和迫切的。邓朝勇等[20]通过将碳基体引入2.5D碳纤维/铜网(Cf/Cu)预制件中,制备了Cf/Cu/C复合材料。这种方法避免了熔铜渗透过程中碳化物的形成。所制备的Cf/Cu/C复合材料不仅具有较高的强度和韧性,而且具有较低的摩擦系数和磨损率。中南大学粉末冶金国家重点实验室开发了以弥散强化铜为强化相的新型铜/石墨摩环材料,性能实现了较大幅度的提高,所研制的发动机涡轮泵端面摩环材料保障了新一代发动机核心部分涡轮和涡轮泵在高压、高转速、大温差的工况下顺利工作[21]。本课题组提出了一种不需要浸铜的新方法来制备C/C-Cu复合材料,即通过水热共沉积C和CuO以及碳热还原反应(CRHDO)制备了C/C-Cu复合材料。然而,水热沉积的碳是导电性差的无定形碳。为了进一步提高导电性,在水热共沉积过程中,在C/C-Cu复合材料中引入了Ni元素。Ni元素不仅在吸波领域大有作为[22],添加镍也可以通过催化石墨化作用将无定形碳转化为石墨碳[23-26]。因此,Ni含量是碳热还原反应制备C/C-CuNi复合材料的一个重要因素。

本文采用水热共沉积-碳热还原反应法制备不同Ni/Cu摩尔比的C/C-CuNi复合材料。研究Ni/Cu比对C/C-CuNi复合材料石墨化度、微观结构、力学性能、导电性能和摩擦学性能的影响。

1 实验

1.1 制备过程

本研究采用葡萄糖、六水硝酸镍和五水硫酸铜作为碳源、镍源和铜源。以尿素为矿化剂,去离子水为溶剂。密度为0.40 g/cm的三维针刺碳纤维毡用作增强体。

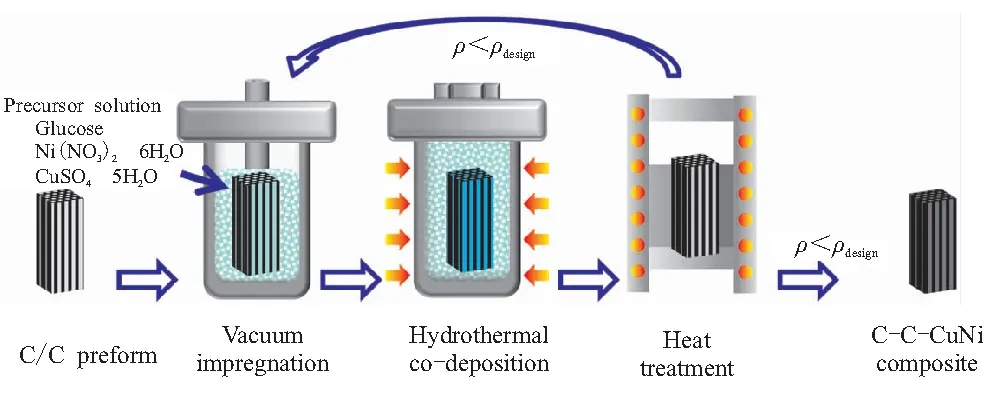

将碳纤维毡切成50 mm×25 mm×10 mm块状,为保护碳纤维不受损伤,在碳纤维表面沉积碳层。在500 g/L葡萄糖溶液中真空环境(<0.1 MPa)浸泡30 min,在200℃下对碳纤维毡进行水热碳化3 h,得到密度为0.50 g/cm的多孔C/C预制体。图1为制备C/C-CuNi复合材料的示意图。以葡萄糖、六水硝酸镍和五水硫酸铜混合溶液为前驱体溶液。在前驱体中,葡萄糖浓度为3.0 mol/L,C/(Ni+Cu)的摩尔比为2∶1。制备4组不同Ni/Cu摩尔比(0、0.2、0.4、0.6)的混合前驱体溶液。将制备的多孔C/C预制体在真空环境(<0.1 MPa)中浸泡30 min。将完全浸渗的C/C预制体放入水热反应釜中。在200 ℃下进行水热共沉积6 h,而后形成C/C-CuO-NiO复合材料。将干燥抛光后的C/C-CuO-NiO复合材料在1400 ℃氩气氛围中进行2 h碳热还原反应。重复水热共沉积和碳热还原过程5次,得到C/C-CuNi复合材料。Ni/Cu摩尔比为0、0.2、0.4、0.6的试样分别记为N0、N2、N4、N6。不同摩尔比C/C-CuNi复合材料的密度为1.6~1.8 g/cm3。

图1 C/C-CuNi复合材料制备流程图

1.2 测试与表征

采用阿基米德排水法法测定了C/C-CuNi复合材料的表观密度。采用X射线衍射(XRD,Rigaku D/max-3c)研究了C/C-CuNi复合材料的物相组成。采用扫描电子显微镜(SEM、FEI-Q45)结合能谱仪(EDS、EDAX)对摩擦前后复合材料的微观结构进行了分析。采用拉曼光谱(Renishaw-invia)分析了Ni对复合材料石墨化度的影响。利用万能材料试验机(Instron)并采用三点弯曲试验确定了复合材料的弯曲性能,加载速度为0.5 mm/min,跨距为40 mm,测试试样尺寸为50 mm×10 mm×4 mm。采用四探针电阻率测试仪(HCTZ-2S)进行电阻率的测量,样品的横截面积为10 mm×6 mm,厚度为3 mm,每个样品测量10次取平均值。

采用CFT-I材料表面综合性能试验机进行摩擦试验。试件厚度为5 mm。对偶为外径为8 mm的钢珠,转速为200 r/min。磨损试验分别在干滑动条件下和5 N和10 N法向载荷下进行,摩擦时间为60 min。根据式(1)和式(2)计算复合材料的摩擦系数和磨损率。

(1)

(2)

式中f为摩擦系数;F为载荷;l为平均转矩;n为转数;t为时间;m0为磨损前质量;m1为磨损后质量;r为对偶材料的半径。

2 结果与讨论

2.1 微观结构与形貌

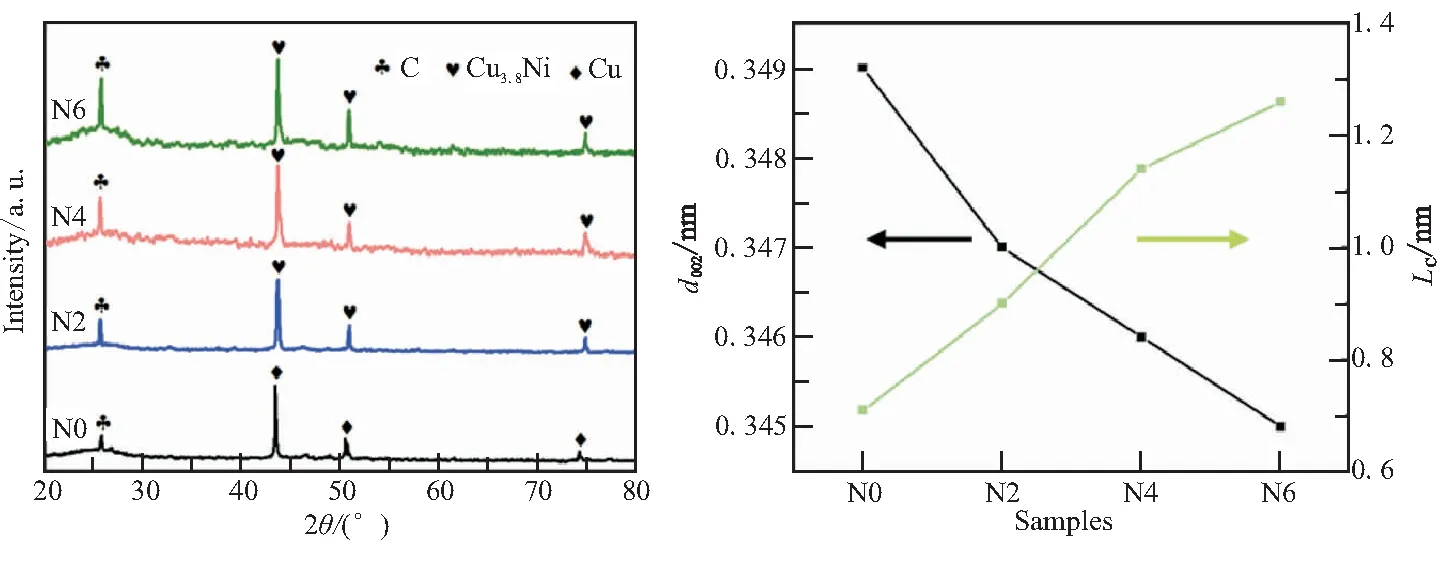

图2(a)为不同Ni/Cu比C/C-CuNi复合材料的相结构。在43.6°、50.8°和74.6°处的2θ峰指向Cu3.8Ni相(PDF#09-0205),这是镍与铜无限互溶的结果。在43.3°、50.4°和74.1°处的2θ峰对应于N0的Cu相(PDF#04-0836)。所有XRD谱图在26°中心均显示一个宽峰,在26°附近有一个尖峰。尖峰对应石墨碳(002)晶面,宽峰对应非晶碳结构。计算沿堆积方向的晶粒尺寸(Lc)和层间距离(d002)来进一步解释复合材料的石墨化,如图2(b)所示。显然,随着Ni含量的增加,Lc值增加,而d002值接近理论值(0.335 nm)。Lc含量的增加表明石墨结构碳的结晶度增强,有利于提高复合材料的自润滑能力和导电性[27]。图2(c)为C/C-CuNi复合材料的拉曼光谱结果。1350、1580 cm-1处的两个光谱峰分别属于碳的D和G峰。D峰反映了晶体结构的无序程度,G峰代表了碳的sp2键结构[28]。在图2(d)中,N0、N2、N4、N6对应的ID/IG值分别为1.35、1.06、0.96和0.72。ID/IG值显著降低,说明Ni催化提高了复合材料的石墨化程度。值得注意的是,2700 cm-1左右的2D峰反映了堆叠石墨烯层的程度。2D峰强度的增加表明复合材料中少层石墨烯的增加。这些结果进一步证明了随着Ni含量的增加,石墨化程度提高。

(a)XRD patterns (b)d002,Lc

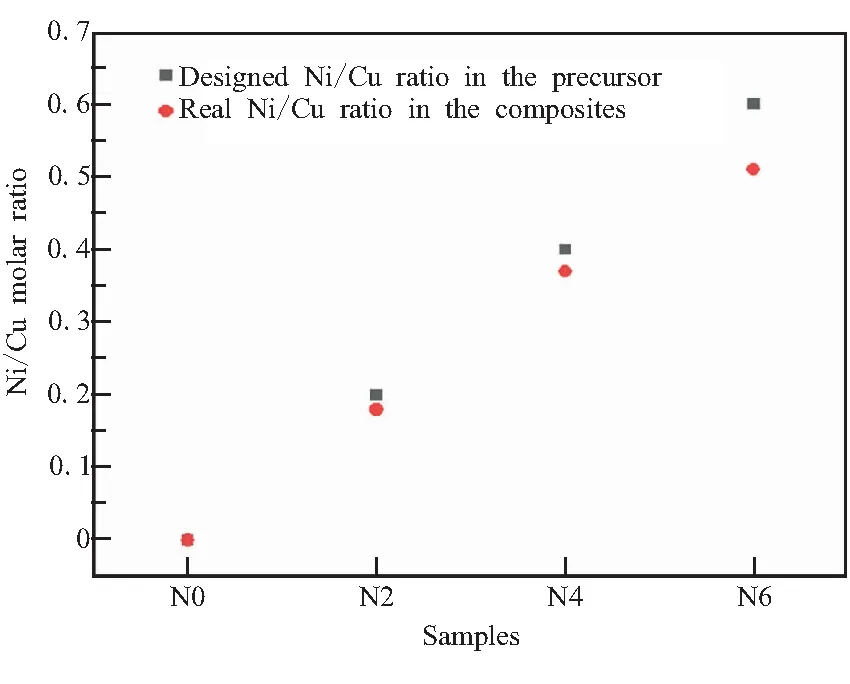

表1显示了不同Ni/Cu摩尔比的复合材料的密度和实际Ni/Cu元素比。随着Ni/Cu比的增加,C/C-CuNi复合材料的密度在1.60~1.80 g/cm3之间。实际Ni/Cu摩尔比分别为0、0.19、0.38和0.51。N0密度低是由于C与Cu的润湿性差,在碳热还原过程中,大量还原Cu从基体中析出,随着Ni的加入,Cu与Ni的无限互溶改善了C/Cu界面结合,提升了复合材料的密度。复合材料中Ni/Cu的实际摩尔比与前驱体中Ni/Cu的设计摩尔比不一致。Ni含量小于设计值,如图3所示。这些差异可能是由于CuO和NiO的形核和生长行为不同造成的。在水热共沉积过程中,相对浓度较高的Ni2+更容易从基体中渗出。前驱体中Ni/Cu的摩尔比与设计的比例变化趋势相似,这对于精确控制复合材料中Ni/Cu的比例是可行的。

表1 C/C-CuNi复合材料中实际Ni/Cu摩尔比与质量比

图3 C/C-CuNi复合材料的实际Ni/Cu摩尔比与设计Ni/Cu摩尔比对比图

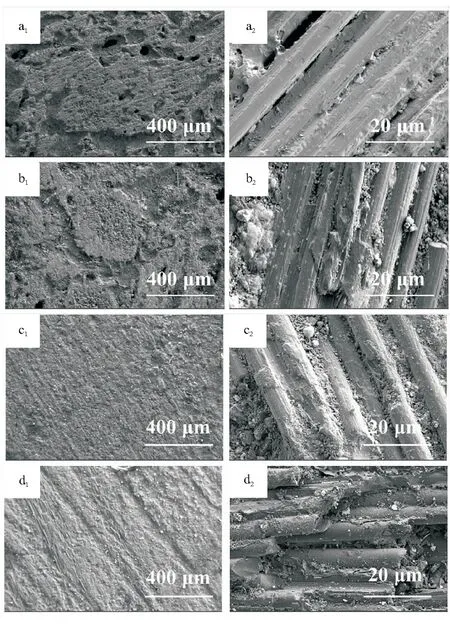

图4为不同Ni/Cu比的C/C-CuNi复合材料的SEM图像。N0样品在基体中具有微孔(图4a1),孔隙大小在10~50 μm之间。气孔的形成是由于Cu和C的不润湿作用造成的。熔融后的Cu在烧结过程中受毛细力的作用从复合材料中析出,从而导致气孔的形成。随着Ni含量的增加,微孔的数量和尺寸减小(图4a1~d1)。在N6样品中没有发现微孔,这说明Ni的加入促进了Cu与C的润湿性,提高了复合材料的密度。放大×2000(图4a2~d2)后,由于Cu和C的不润湿,界面结合差,基体碳在N0样品中分散疏松。基体中存在微孔和缺陷,导致界面结合弱。少量Ni的加入并未显著提高基体与碳纤维之间的界面结合强度。但随着Ni含量的增加,纤维的整个表面间隙几乎被Cu和Ni合金填充,这是由于Ni的催化石墨化改变了复合材料的整体结构。

图4 C/C-CuNi复合材料的SEM图(a1-a2、b1-b2、c1-c2和d1-d2对应N0、N2、N4和N6)

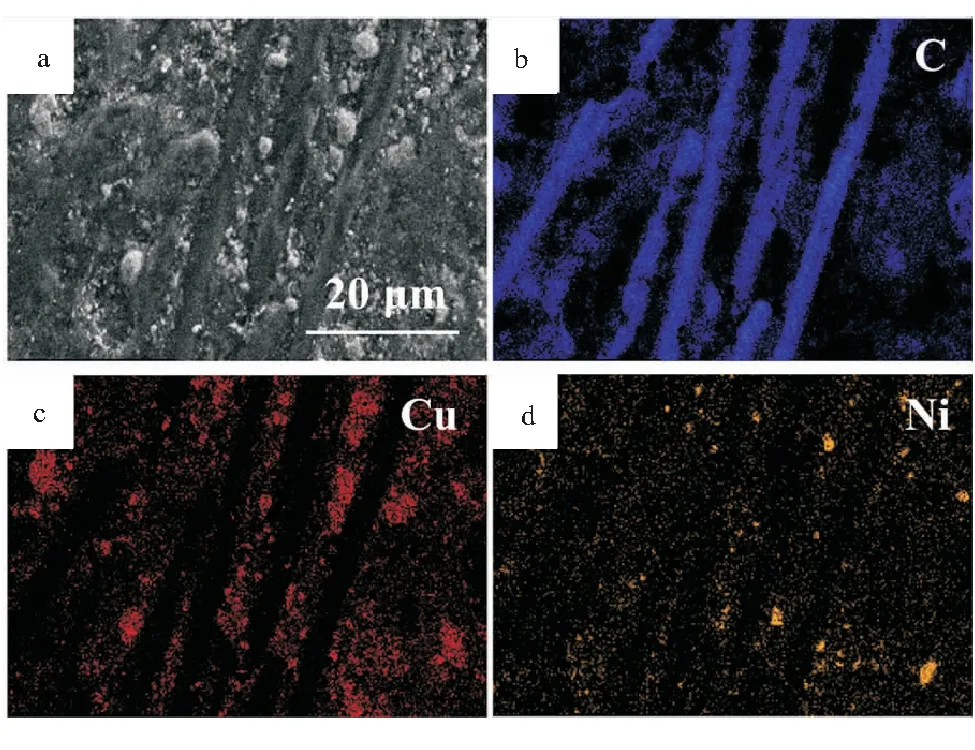

利用元素分布图进一步分析N6样品中C、Cu、Ni相的分布,如图5所示。铜、镍元素均匀分布在基体中,伴有少量金属镍富集。在光谱上,明亮的金属颗粒与Cu3.8Ni合金相对应,表明Cu3.8Ni合金形成固溶体,在基体内弥散分布。

图5 N6样品的元素分布图

2.2 物理性能

C/C-CuNi复合材料的弯曲载荷-位移曲线如图6所示。N0试样的位移最大,断裂载荷最低,表明纤维与基体的界面结合较差。随着Ni含量的增加,断裂载荷增大,位移减小。断口处有大量的纤维拔出,纤维拔出长度较大,表面光滑,进一步证实了N0试样界面结合不良。此外,纤维的拔出长度减小,纤维表面有更多的附着物,如图7所示。这一现象表明,随着Ni含量的增加,复合材料的界面结合改善。

图6 不同Ni/Cu摩尔比的C/C-CuNi复合材料的弯曲典型载荷-位移曲线

图7 (a)N0,(b)N2,(c)N4和(d)N6样品的断裂形貌

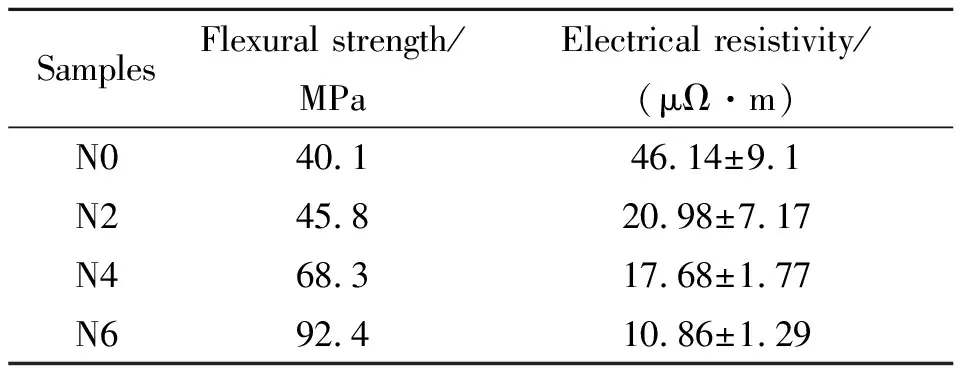

表2为不同Ni/Cu比值下C/C-CuNi复合材料的弯曲强度与电阻率。C/C-CuNi复合材料的抗弯强度与复合材料中Ni含量成正比。由于Ni的加入改善了界面结合,N6试样的抗弯强度(92.4 MPa)是N0试样(40.1 MPa)的1.3倍。不含镍的N0样品的电阻率高达46.14 μΩ·m,当加入少量Ni时,电阻率急剧下降,表明少量Ni就能影响C/C-Cu复合材料的电阻率。随着Ni/Cu比增加,C/C-CuNi复合材料的电阻率逐渐降低。N6的电阻率为10.78 μΩ·m,仅为N0的23.4%。影响复合材料电阻率的原因包括界面电阻与材料本身的电阻,加入镍后,界面结合能力变强,界面电阻减小,复合材料的电阻率降低。

表2 C/C-CuNi复合材料综合性能

2.3 摩擦性能

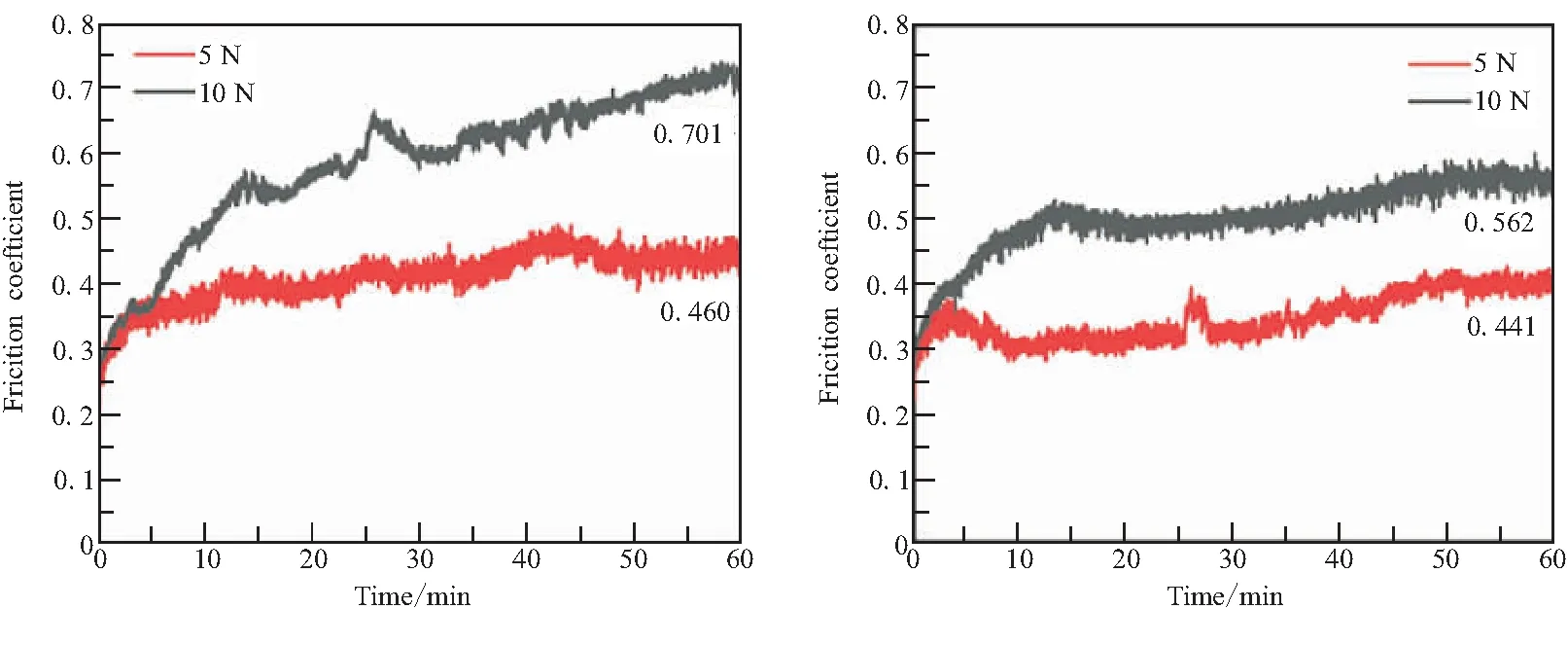

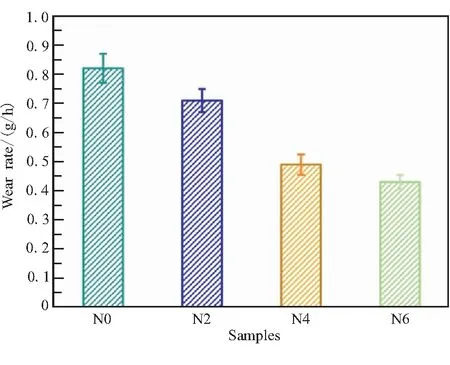

图8为不同Ni含量C/C-CuNi复合材料的典型摩擦曲线。图9为不同Ni含量C/C-CuNi复合材料的磨损率性能。

由图8可见,由于不同Ni含量的复合材料微观组织的变化,上述结论中,Ni含量的增加提高了基体/纤维的界面结合,致使摩擦曲线呈现出明显的差异。N6试样在5 N和10 N的摩擦过程中均表现出稳定的摩擦系数,而N0试样在摩擦过程中摩擦系数不稳定且持续波动,摩擦系数随着摩擦时间的增加而增大,尤其是在10 N载荷下。在10 min后的摩擦中,N2和N4试样的摩擦系数达到稳定的摩擦阶段。选择稳定阶段计算摩擦系数的平均值,随着Ni含量的增加,摩擦系数在10 N载荷下,由0.71降至0.244,在5 N载荷下,由0.460降至0.223。

(a)N0 (b)N2

由图9可见,随着Ni含量增加,C/C-CuNi复合材料的磨损率降低。N6试样磨损率为0.45 g/h,仅为N0试样的55%。表明水热共沉积法是制备高耐磨性C/C-Cu复合材料的一种有前途的方法。

图9 C/C-CuNi复合材料在10 N载荷下的磨损率

2.4 摩擦后的微观形貌

图10为N0和N6试样的磨损表面形貌。施加10 N摩擦试验后,N0试样的磨损表面呈凹凸不平的凹形。磨损表面暴露出大量的碳纤维(图10a1),表明基体严重剥落。基体的剥落表明纤维与基体之间的界面结合不良,这与图4的分析一致,C-Cu基体的剥落主要是疲劳磨损所致。

接触面上应力较高时,由于界面结合较弱,次表面裂纹通常在纤维/基体界面成核。在临界循环次数导致严重损伤后,大量碎片离开表面,导致基体剥落和疲劳磨损颗粒的形成(图10a3)。这些剥落碎片引起磨粒磨损,导致纤维断裂和磨损(图10a2),N0试样的疲劳磨损引起摩擦系数的波动和增大。

图10 10 N载荷下N0(a1-a3)和N6(b1-b3)复合材料磨损表面的SEM图像

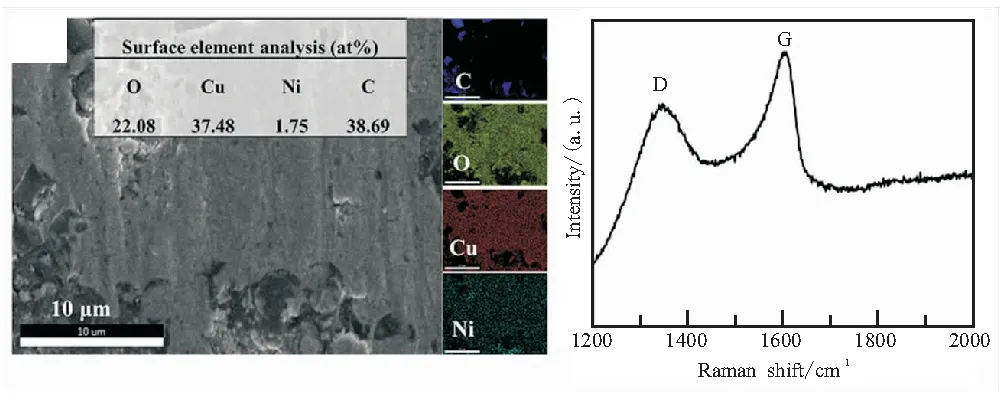

相比之下,N6试样的磨损表面光滑。磨损表面可以发现一些微点蚀(图10b1)。蚀点大小在10~50 μm之间。这些特征属于微剥落疲劳磨损。除了基体的微剥落外,嵌入在磨损表面的纤维也同时与基体发生了磨损(图10b2)。这一现象表明纤维/基体界面结合较强,这与上述中图4SEM的分析一致。磨损表面形成一层薄的自润滑膜(图10b3)。采用元素分布图解释该自润滑膜的组成,如图11(a)所示。自润滑膜主要由Cu、Ni、O和C元素组成,其中O元素明显高于原表面,说明该自润滑膜主要由铜、镍的氧化物组成。这些氧化物是铜合金在剥落前后多次过度轧制而氧化的结果。进一步对自润滑膜进行拉曼光谱表征,如图11(b)所示。显然,G峰(~1580 cm-1)的强度远高于D峰(~1350 cm-1),经计算,自润滑膜的ID/IG为0.84,G峰强度的增强表明自润滑膜中存在石墨碳。复合材料中Ni的催化石墨化形成石墨碳,促进磨损过程中自润滑膜的形成。

(a)Element distribution (b)Raman spectrum

2.5 摩擦机理

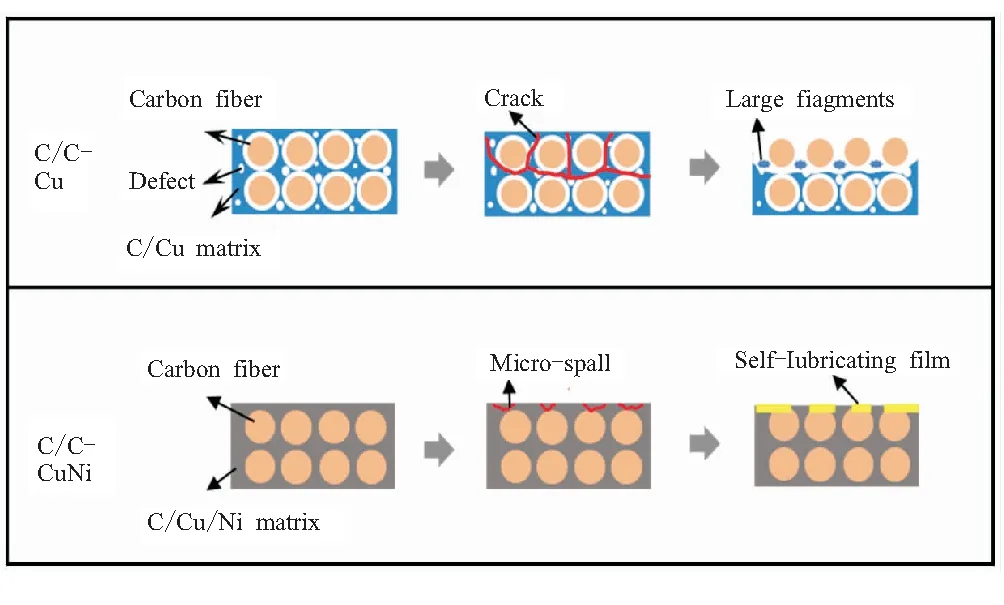

C/C-CuNi复合材料的磨损机理如图12所示。

图12 C/C-CuNi复合材料磨损机理图

Ni的加入不仅提高了C/C-CuNi复合材料的密度,而且提高了纤维与基体的界面结合。在磨损过程中,亚表面裂纹通常在接触表面的高应力基体缺陷处形核。由于C/C-Cu复合材料纤维/基体界面结合不良,裂纹沿纤维/基体界面扩展。纤维/基体界面的脱粘导致C-Cu基体的大量碎裂,导致纤维暴露。大碎片加速了纤维和基体的磨损,疲劳磨损导致摩擦系数和磨损率增大。在C/C-Cu复合材料中加入Ni后,基体孔隙缺陷减少,纤维/基体界面结合增强。接触表面应力高,循环应力形成基体微疲劳磨损。剥落的材料反复翻滚,形成自润滑膜。该自润滑膜由氧化物和石墨碳组成,可以降低摩擦系数,降低磨损率。

3 结论

(1)添加镍可以有效地提高基体的石墨化程度和纤维/基体界面的结合。随着Ni/Cu比的增加,复合材料的密度增加。

(2)当Ni/Cu比为0.6时,复合材料的抗弯强度可达92.4 MPa,电阻率降至10.78 μΩ·m。在10 N载荷下,随着Ni含量的增加,摩擦系数从0.71降至0.244,磨损率降低45%。高镍含量的复合材料具有稳定的摩擦性能。

(3)随着Ni含量的增加,界面结合性能的提高,复合材料的磨损由疲劳磨损向微剥落疲劳磨损转变。基体中石墨碳含量的增加促进了由氧化物和石墨碳组成的自润滑膜的形成。这一简单易行的策略有望为高耐磨性的C/C-CuNi复合材料的设计和制备提供启示。