一种新型双层X形管内高压成形加载路径的智能优化方法

冯莹莹, 骆宗安, 刘照松, 吴庆林

(东北大学 轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819)

双层X形管在实现多选择性改变流体方向的同时,利用了内外层管坯材料特性,即可以保证整体刚度需求,又可以合理利用覆层管坯材料的耐腐蚀等性能,有效降低了生产成本[1-2]。与传统制备金属复合管的方法相比[3-4],利用内高压成形工艺制备双层管可以在一套模具内完成双层管材的机械复合,并成形为复杂几何形状的零件;而且利用该工艺制备的双层管坯零件无焊缝或少焊缝。对于空心件加工可以减轻重量40%~50%[5-7]。基于双层X形管材料本身具备的双重特性和内高压成形技术的轻量化、薄壁化、高成形性等工艺特点,使其尤其适用于环境复杂严苛、排放或输送含腐蚀性特殊介质的汽车排气系统、飞机管路系统、海水管道系统、换热系统等的制造[8-11]。

然而,目前利用内高压成形工艺制备双层X形管的技术尚处于起步阶段,成形工艺和控制技术还不够成熟。Islam等[12]针对铜/黄铜组成的双层管进行了内高压成形的实验研究与数值模拟。利用有限元分析软件成功模拟了液压成形双层四通管件的过程,通过实验验证了液压胀形双层管的可行性,但该项研究没有提及加载路径的灵活控制,成形件的支管高度、支管圆角半径等成形性能参数欠佳。Alaswad等[13]亦针对铜/黄铜组成的双层管研究了双层管的几何因素对支管高度、壁厚减薄和褶皱程度的影响。Loh-Mousavi等[14]研究了只施加内压力的情况下,双层管内外管坯的应力分布和壁厚变化规律,但内压力的加载趋势呈单线性,灵活调整的空间不大,直接影响成形效果。郭训忠等[15]采用爆炸复合先将2层管坯冶金复合为双层管坯,再对该双层管坯进行内高压成形实验,得到了铝-316L不锈钢、铝-纯铁等双层X形管。王会凤等[16]针对铜铝复合管的内高压成形性能开展了相关研究工作。

双层X形管涉及2种不同材料管坯的协调变形,工艺参数多且对相互的协调性要求高,需要材料基本参数与加载路径(包括轴向进给、内压力、背向位移)、模具圆角半径、摩擦条件等主要因素的合理匹配,才能获得合格的零件。否则,在成形过程中很容易出现褶皱、内外两层管坯分层等缺陷。目前还没有清晰的工艺约束规则来指导双层管内高压成形过程加载路径的控制技术,控制方法大多固化在单线性或双线性范围内,控制对象单一。

多目标动态优化方法可对多个工艺质量参数进行相互协调并实现同步动态优化[17],将遗传算法和传统BP神经网络控制方法相结合,使系统在原有概括推广能力的基础上,具有更好的适应性[18-19]。本文将遗传算法和反向传播(back propagation,BP)神经网络控制方法用于多目标动态优化控制的推导与求解,对双层X形管内高压成形过程的加载路径(轴向进给、内压力、背向位移)进行匹配和优化,实现多个工艺质量参数的同步动态优化,使双层X形管的成形性能得到提高,并最终适于生产应用。

1 X形双层管有限元模型建立

1.1 材料性能

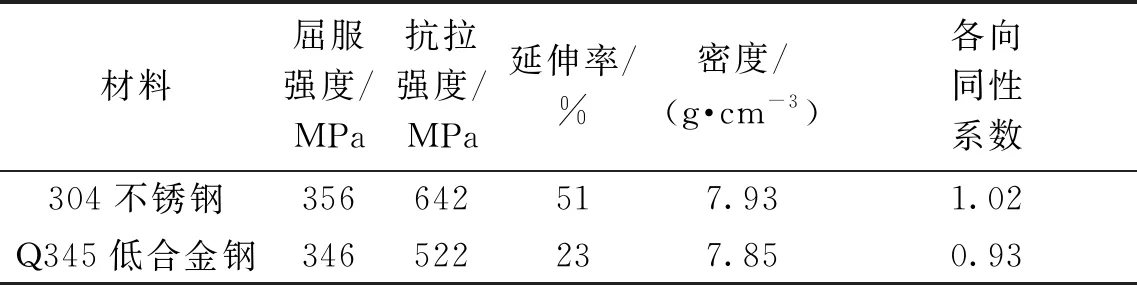

根据GB/T 228-2002标准,使用INSTRON万能材料试验机对双层管坯材料的室温力学性能进行测试,结果如表1所示。由于2种材料的各向同性系数均接近1.0,所以,可以将两者同时视为各向同性。

表1 材料性能

1.2 有限元模型的建立

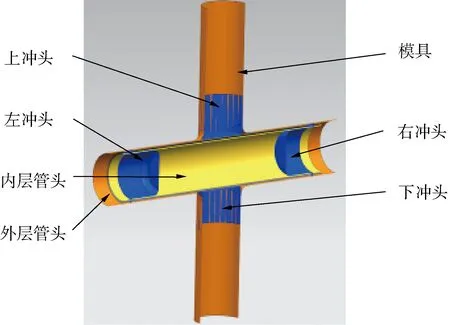

SS304不锈钢和Q345低合金钢分别被选为外层管和内层管的材料。管坯长度为180 mm,外层管的直径和壁厚分别为40.5 mm和1.5 mm,内层管的直径和壁厚分别为38 mm和1.0 mm,模具圆角半径为7 mm,依据上述尺寸建立模型,如图1所示。首先,选用3D画图软件UG对双层X形管和模具进行建模,然后将模型以IGES格式导入DYNAFORM软件;对双层管坯、模具、以及各零部件进行网格划分、设置边界条件、工艺参数等;最后在LS-DYNA中进行相关计算,并在DYNAFORM的后处理器中进行结果分析。

图1 有限元建模的截面

2 基于BP神经网络的多目标动态优化方法的研究

2.1 BP神经网络的建立

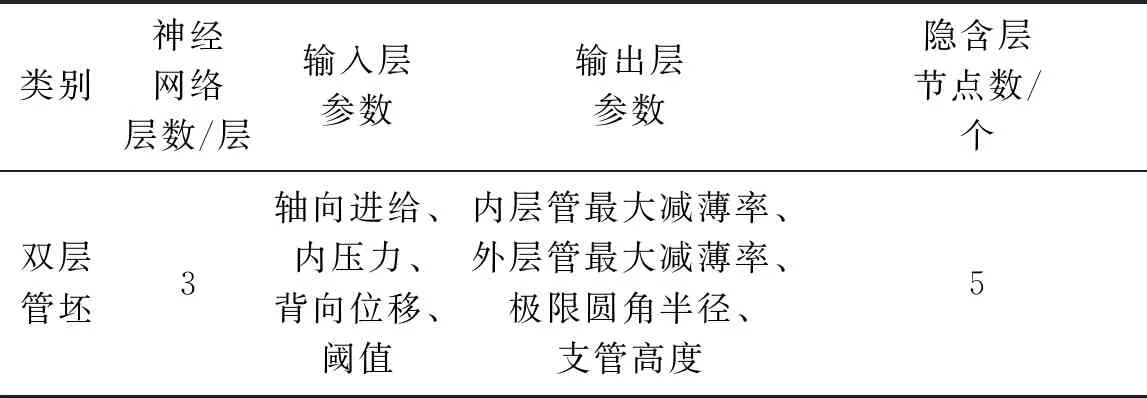

表2 BP神经网络的结构规划

2.2 多目标动态优化方法的建立和最优值计算

充分考虑工艺设备负荷等因素,引入双层X形管内高压成形过程破裂、褶皱、分层等各种形式的缺陷和时效的工艺状态,结合现有研究成果,为工艺、质量参数设定约束范围。

合模力约束:FL≤F≤FH

轴向进给约束:LL≤L≤LH

内压力约束:PL≤P≤PH

背向位移约束:BL≤B≤BH

摩擦系数约束:μL,i≤μi≤μH,i

残余接触应力约束:fL≤f≤fH

模具圆角半径约束:RL≤R≤RH

内、外层管的壁厚比约束:dL≤d≤dH

根据内高压成形双层X形管坯的工艺经验建立主要成形质量参数的评价准则,在保证管坯不发生分层、内外层管坯破裂、褶皱等缺陷的前提下,满足以下4个条件特征:

1)双层X形管内、外层管坯的最大减薄率同步达到较小值;

2)内、外层管坯的减薄率之差尽量达到较小值;

3)极限圆角半径尽量达到较小值;

4)支管高度尽量达到较大值。

针对双层X形管坯的成形特征,对不同加载路径的成形质量参数设定柔性区间,即理想范围值。本文研究的双层X形管各工艺质量参数包括内、外层管坯的壁厚减薄率、极限圆角半径、支管高度等,都具有最优值(Yopt)、优化下限值(Ymin1)、优化上限值(Ymax1)、极小值(Ymin2)、极大值(Ymax2),称为变量的满意度柔性区间系数,如图2所示。

进行双层X形管内高压成形过程加载路径等参数的优化要合理利用各种参数的柔性区间,协调优化参数,使双层X形管的变形处于最佳状态,同时尽可能控制各参数在优化上下限之内,并严格限制超出安全极值。

分别针对Tmax1(内层管最大减薄率)、Tmax2(外层管最大减薄率)、D(极限圆角半径)、H(支管高度)建立性能指标函数为:

式中:E(k)i在i=1, 2, 3, 4时分别为Tmax1、Tmax2、D、H对应的性能指标函数;ri(k)为第k个周期Tmax1、Tmax2、D、H的设定值;yi(k)为第k个周期Tmax1、Tmax2、D、H的实际反馈值。

在双层X形管内高压成形的多目标动态优化过程中,其包含的各个单目标函数达到最优值的过程是存在矛盾的,很难将所有目标同时达到最优。根据双层X形管内高压成形过程的实际运行要求,为各种工艺条件设定优先级,如内层管的最大减薄率优先于外层管的最大减薄率达到最优值,极限圆角半径优先于支管高度达到最优值等。

针对实时成形过程各个目标函数的作用并不均等,所以采用线性加权法建立多因素综合目标函数:

E(k)=q1E(k)1+q2E(k)2+q3E(k)3+q4E(k)4

式中:q1、q2、q3、q4为各因素的加权系数;E(k)1、E(k)2、E(k)3、E(k)4为各因素运行指标评价函数。

由于工艺约束复杂多变且存在非线性,采用遗传算法将神经网络输入层、隐含层、输出层的权值和阈值联接起来,计算相应的适应度,选择最优个体作为BP网络的初始权值和阈值。确定学习速率和惯性系数,进行多目标动态函数最优值的求解。

针对多目标动态函数E(k)的加权系数按负梯度方向进行搜索调整为:

式中:δ为学习速率;θ为惯性系数。

最后,根据经典增量式比例积分微分(proportion integration differentiation,PID)算法,可分别得出隐含层和输出层加权系数的学习算法。

3 多目标动态优化方法在有限元模拟中的运用

将多目标动态优化计算方法用Matlab软件编写成子程序,在DYNAFORM软件的求解器LS-DYNA进行仿真计算。Tmax1、Tmax2的结果可直接提取,D、H需要手动选点测量。

3.1 有限元模拟结果

根据经验公式计算[7],设置管材初始屈服压力、整形压力分别为20 MPa、118 MPa,初始轴向最大进给量为24 mm,初始背向位移最大值为12 mm。将模具与外层管坯的摩擦系数设置为0.125,加载路径的主要因素曲线如图3所示。在智能控制系统中进行相关模拟计算。经过智能优化计算后,加载路径不再是折线状曲线,而是环绕优化前加载路径曲线的可调节曲线,说明在内高压成形过程中,此优化方法在对加载路径的各个主要参数做实时调整。加载路径优化前后有限元模拟结果的对比如图4~7所示。

图3 加载路径优化前后对比

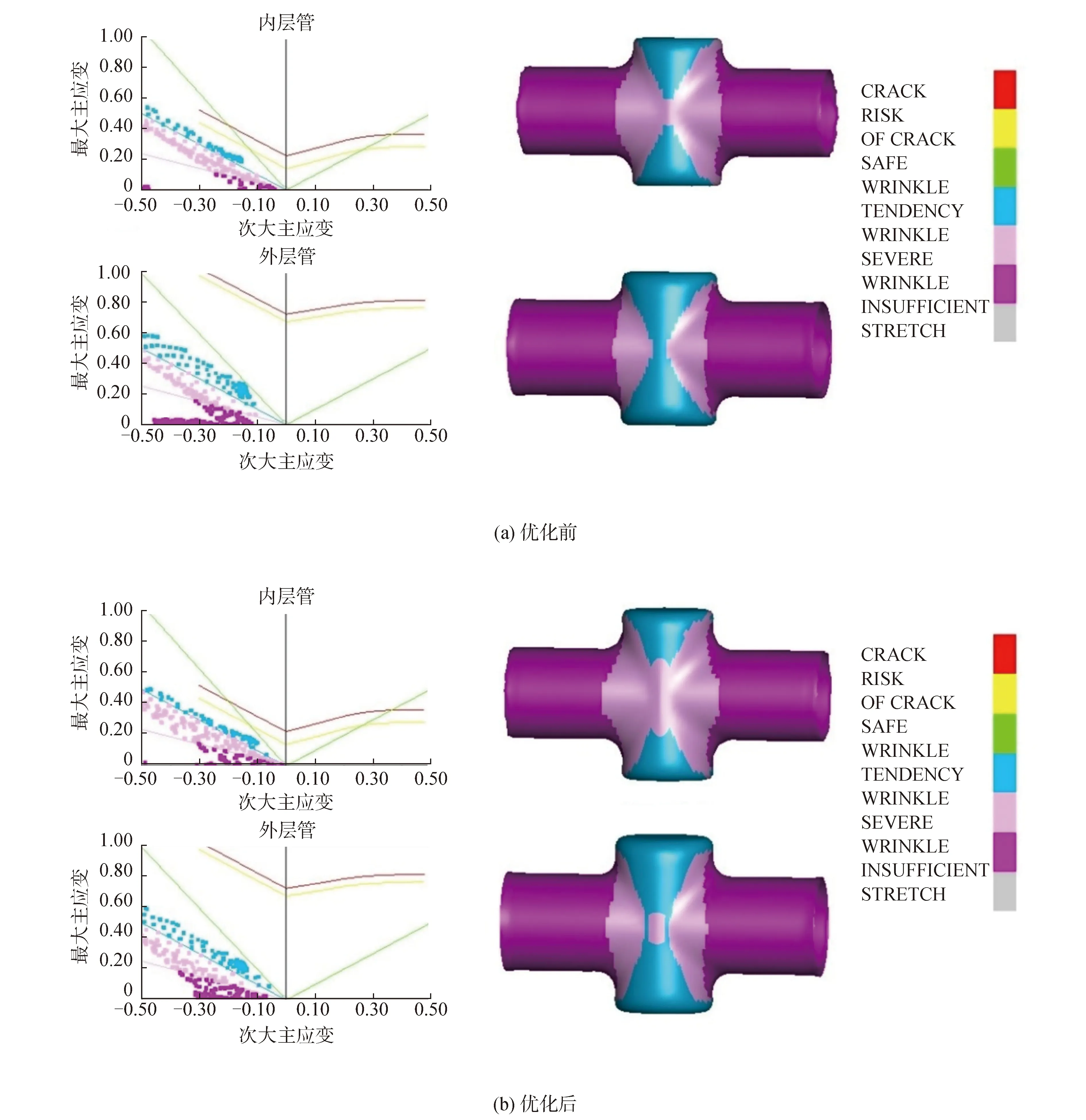

图4 优化前后双层X形管坯的成形极限

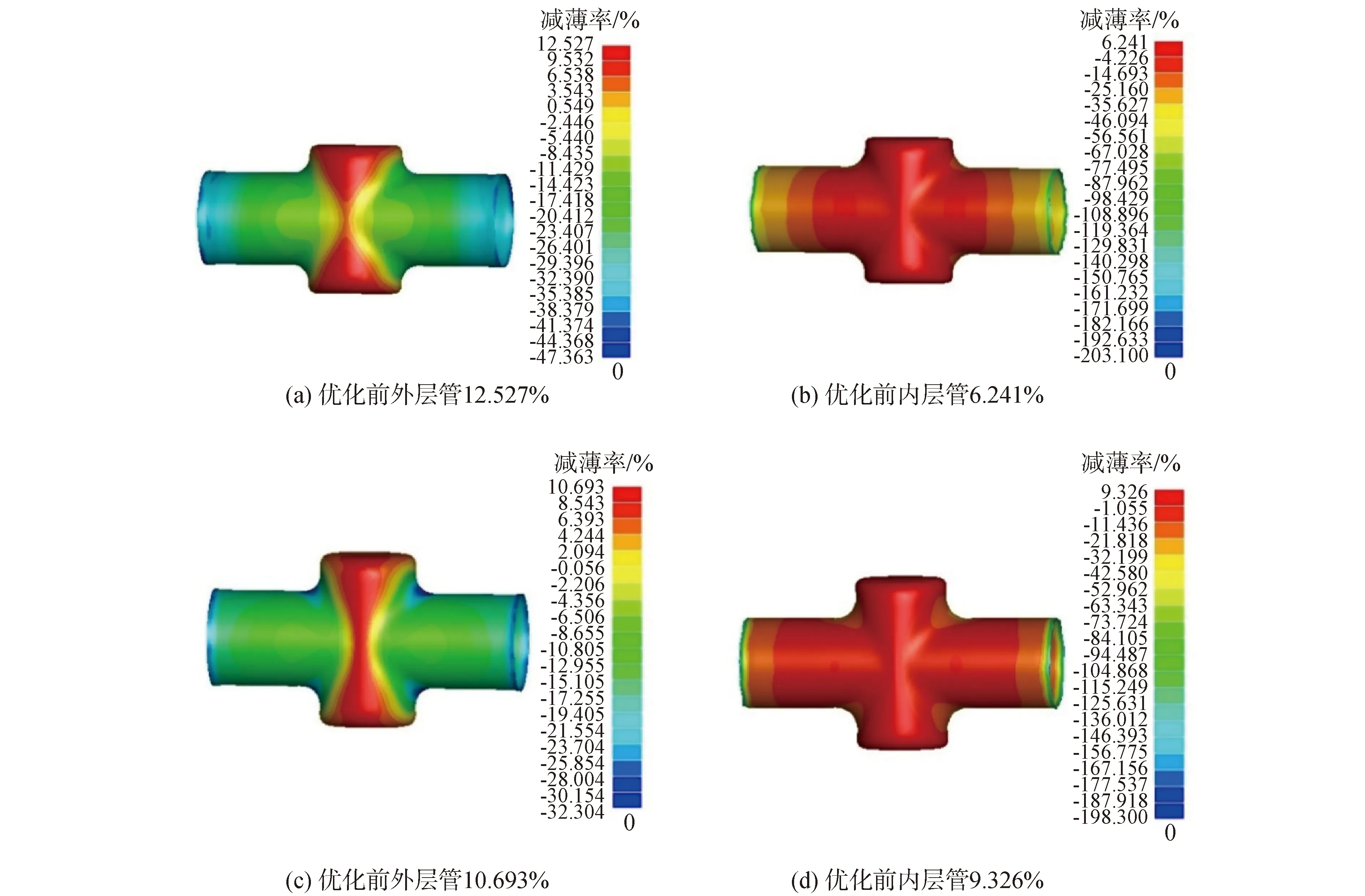

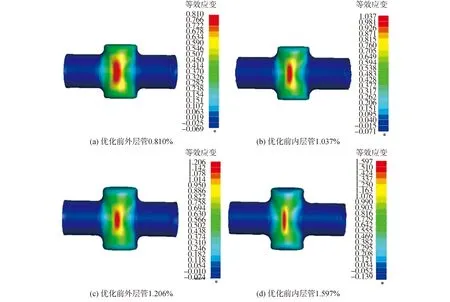

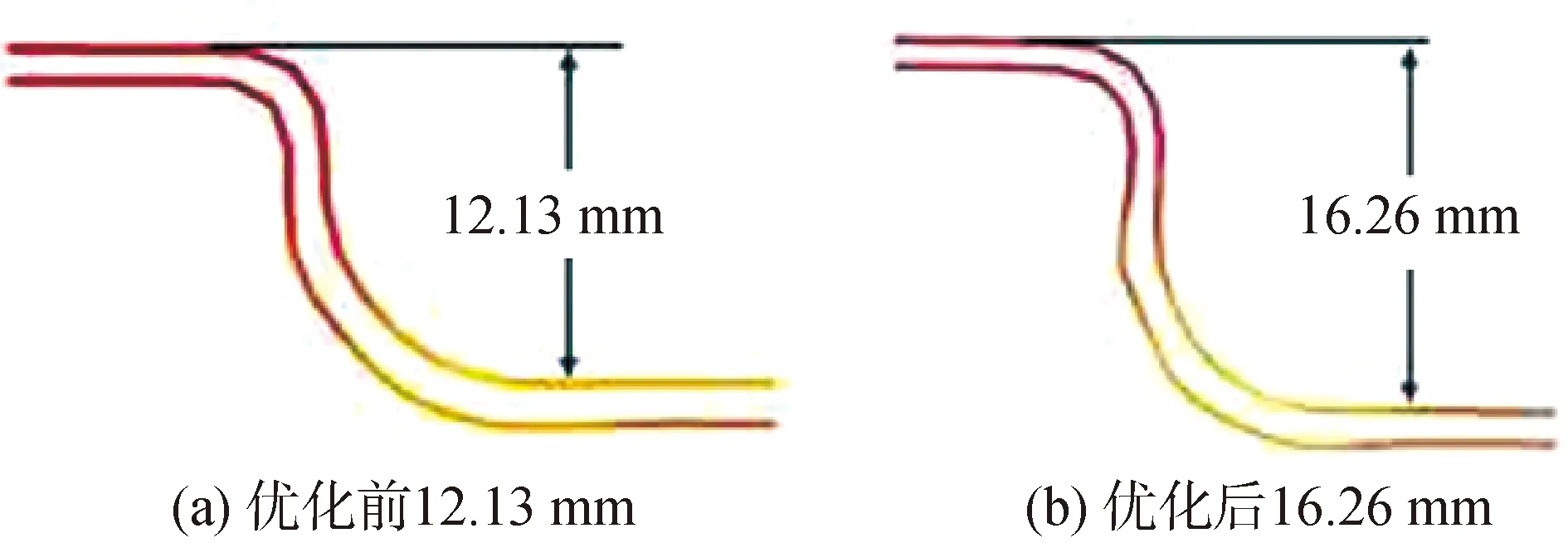

通过多目标动态优化控制方法优化后的加载路径对管坯的成形性能和工艺质量参数改善起到很大作用。从图4可知,2层管坯的变形更加均匀、更加协调,管坯两端的金属向管坯中心和支管顶端补给得更加及时和充分。从图5壁厚分布图可知,2层管坯的壁厚分布更加均匀,内外层管坯的减薄率均得到了很好的改善,内外层管坯的减薄率相近,表明内外层管坯的变形更加协调一致;从图6和图7可知,等效应变分布状态亦得到很好的改善,管坯的等效应变得到明显提高;在保证变形均匀性和协调性的基础上,支管高度从12.13 mm增加到16.26 mm,得到明显提升,使坯料更为高效地得到应用。

图5 优化前后双层X形管坯的壁厚减薄率对比

图6 优化前后双层X形管坯的等效应变分布对比

图7 优化前后双层X形管坯支管高度的对比

3.2 实验验证

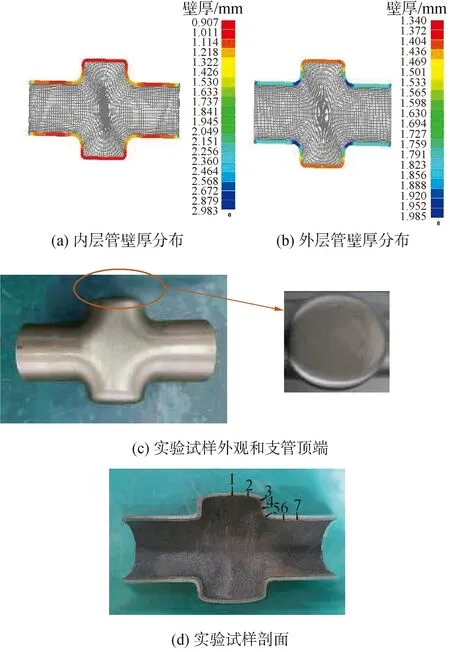

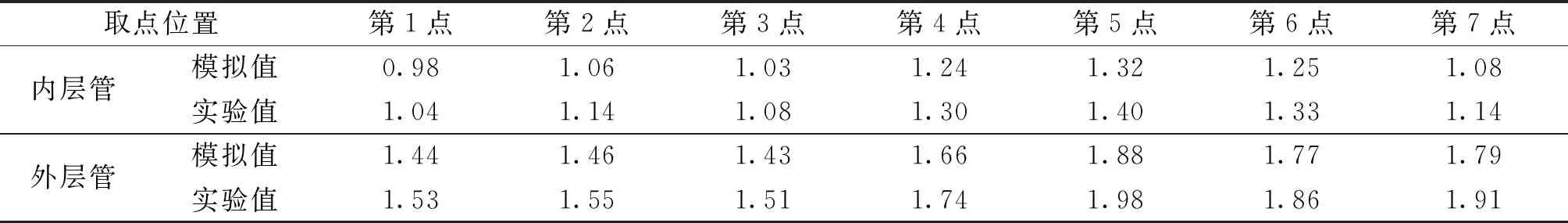

将本文研究的智能控制技术应用于实验室自制的200 MPa级内高压成形实验机(图8),进行相同工艺的实验测试,得到的管坯成形结果如图9(c)、(d)所示。实验试样外观完好,没有褶皱、分层、破裂等缺陷,支管顶端和边缘无凹陷产生,说明该双层X形管成形质量较好。经过与图9(a)、(b)的有限元截面厚度和尺寸对比得出,该有限元模拟结果与实验结果基本吻合(如表3),误差在7%之内。说明本文研究的内高压成形过程加载路径优化控制方法具有一定的适用性。

图8 200 MPa级内高压成形实验机和模具

图9 有限元模拟截面厚度分布图和实验试样剖面

表3 模拟与实验条件下的试样壁厚尺寸

4 结论

1)多目标动态优化与基于遗传算法的BP神经网络控制算法的结合实现了工艺参数的同步动态优化与调整;采用线性加权法建立了多因素综合目标函数,有效优化了传统BP神经网络的学习效率,提高了计算精度和与实际工艺的匹配程度。

2)通过双层X形管坯在优化前、后加载路径作用下的厚度分布、尺寸变化、等效应变分布规律对比、支管高度以及协调变形能力分析,表明本文研究的智能控制方法可实现双层X形管内高压成形工艺中加载路径的柔性匹配和协调优化,在双层管内高压成形技术领域具有一定的应用价值。