船用高强韧钢二次淬火过程对屈强比的影响

李朝阳, 郭呈宇, 康永林, 王书桓, 于浩

(1.华北理工大学 冶金与能源学院,河北 唐山 063210; 2.北京科技大学 材料科学与工程学院,北京 100083)

高强度、高韧性钢材(如船板、管线钢、抗震钢板、锅炉用钢板等)被广泛应用于冶金、矿山、工程机械、电力和造船等工业领域。超高强韧钢更是在一些代表高新技术和新型材料的关键领域有所应用,如飞机起落架用钢、高端轴承钢、高压柱塞泵用钢和火箭发动机用高强度不锈钢等[1-2]。为了获得高强度、高韧性的性能,淬火+回火热处理工艺被广泛应用在建筑用板[3]、螺栓钢[4]、弹簧钢[5]、轴承钢[6]、模具钢[7]、石墨钢[8]等高强韧钢材的生产中。为了获得更好的强度与韧性的匹配,在传统的完全奥氏体化淬火+回火工艺的基础上,改变淬火介质(油淬、锡淬[9])、调整淬火温度(亚温淬火[10-12])、增加淬火次数(循环淬火[13])、调整回火温度(临界区回火[14])等手段被大量应用。更进一步的,结合亚温淬火与循环淬火思路的两相区二次淬火工艺[15-16]能够通过细化晶粒,显著提高低温韧性,并扩宽强韧性匹配的温度区间。785 MPa及以上级别船用高强韧低合金钢,通常都通过合金化和调质工艺,获得良好的强韧性匹配。但传统的调质工艺获得的屈强比较高,通常都大于0.93,甚至达到0.98。本文通过一次淬火+两相区二次淬火+回火热处理工艺,细化晶粒并引入软相铁素体,实现高强度、高低温韧性与低屈强比,并分析热处理过程中的组织转变及其对性能与屈强比的影响。

1 实验材料及方法

船用高强韧钢采用真空感应炉冶炼,经电渣重熔后,轧制成25 mm厚钢板。化学成分(质量分数,%)为:0.06C, 0.15Si, 1.3Mn, 5.8(Ni+Cr+Mo), 0.12(V+Nb+Al)。

从热轧板上切取尺寸为70 mm×25 mm×25 mm的试样进行热处理实验。热处理实验在箱式电阻炉中进行,热处理工艺为(所有淬火均采用水淬):

1)860 ℃×1 h+一次淬火;

2)860 ℃×1 h+一次淬火+(700、720、740、760 ℃)×1 h+二次淬火;

3)860 ℃×1 h+一次淬火+(700、720、740、760 ℃)×1 h+二次淬火+560 ℃×1 h+空冷。

对第3组一次淬火+二次淬火+回火后的试样进行室温拉伸性能及低温冲击性能测试,拉伸实验在万能试验机上进行,依据GB/T 228-2002,采用φ5 mm国标拉伸试样进行实验。低温冲击实验在冲击试验机上依据GB/T 229-2007进行,采用尺寸为55 mm×10 mm×10 mm的国标冲击试样进行实验,实验温度为-50 ℃。

从热轧板及3组热处理后试样上用线切割切取尺寸为10 mm×10 mm×10 mm的金相试样,经砂纸打磨与机械抛光后,使用4%(体积分数)硝酸酒精侵蚀,在扫描电镜下观察不同热处理工艺后的组织形貌。

从热轧板上切取尺寸5 mm×5 mm×3 mm的高温金相试样,经砂纸打磨与机械抛光后,在高温共聚焦金相显微镜上进行高温金相实验并对全过程进行观察,实验工艺为:860 ℃×10 min+2 000 ℃/min一次淬火+740 ℃×10 min+2 000 ℃/min二次淬火+560 ℃×10 min+120 ℃/min空冷。

2 实验结果及分析

2.1 力学性能分析

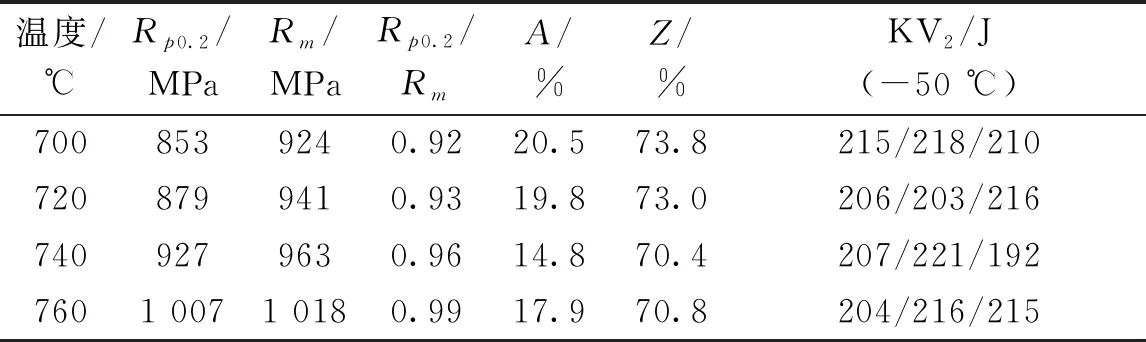

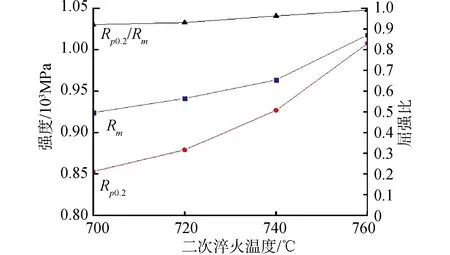

热处理实验采用860 ℃一次淬火+(700、720、740、760 ℃)二次淬火+560 ℃回火工艺时,不同二次淬火温度热处理后试样的屈服强度Rp0.2、抗拉强度Rm、屈强比(Rp0.2/Rm)、伸长率A、断面收缩率Z及-50 ℃冲击功(KV2)如表1所示。高强韧钢的整体屈服强度均高于800 MPa,-50 ℃冲击功均高于200 J,且屈强比最低可达0.92。强度(屈服强度Rp0.2、抗拉强度Rm)及屈强比(Rp0.2/Rm)随二次淬火温度的趋势变化如图1所示。随二次淬火温度的升高,屈服强度与抗拉强度升高且屈强比升高。屈服强度与抗拉强度的差值随二次淬火温度的升高而变小,导致了屈强比随二次淬火温度的升高。屈服强度与抗拉强度的变化源于组织的变化。

表1 不同二次淬火温度热处理试样的力学性能

图1 热处理试样强度及屈强比随二次淬火温度的变化

2.2 显微组织分析

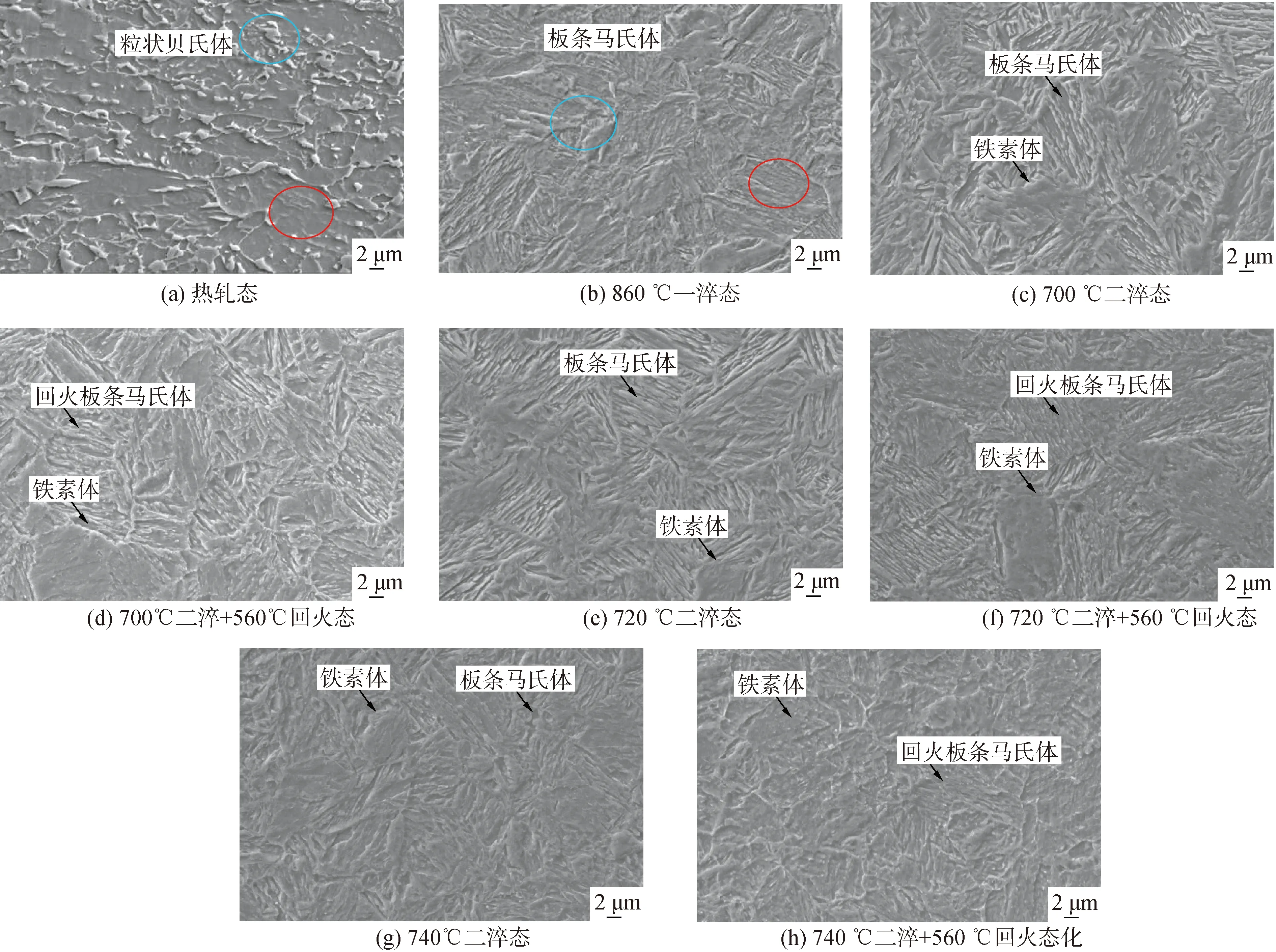

对高强韧钢热轧态及热处理过程中不同阶段的组织进行观察。分别观察了热轧态组织、860 ℃一次淬火态组织、经860 ℃一淬后700 ℃、720 ℃、740 ℃二次淬火态组织、经860 ℃一淬与700 ℃、720 ℃、740 ℃二淬后560 ℃回火态组织,如图2所示。高强韧钢热轧态的组织为典型的以铁素体为基体,晶界处分布有M/A岛与粒状碳化物等组成的粒状贝氏体组织。860 ℃一次淬火态的组织为板条马氏体。二次淬火后的组织为板条马氏体与铁素体,且较一次淬火后的板条马氏体,二次淬火后获得的板条马氏体含量降低,马氏体板条尺寸减小。回火过程中板条马氏体部分分解,组织为回火板条马氏体与铁素体。

图2 高强韧钢热处理过程中不同阶段组织观察

随二次淬火温度的升高,二次淬火后组织中的位错增加,使得整体强度升高。而组织中产生的软相铁素体,使得经过两相区二次淬火热处理后的试验钢屈强比与传统一次淬火+回火热处理后获得的屈强比相比降低。在两相区内,随二次淬火温度的升高,在二次加热保温过程中产生的软相铁素体比例降低,使得最终热处理后的屈强比升高。

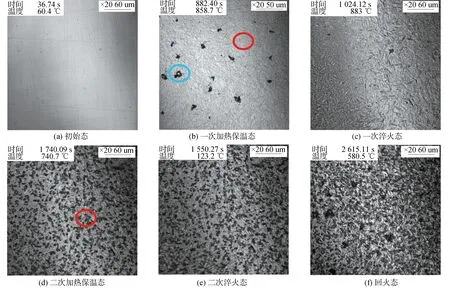

2.3 高温金相组织分析

对高强韧钢高温金相实验观察中不同阶段的组织进行实时观察。选取其中初始态、860 ℃一次加热保温态、一次淬火态、740 ℃二次加热保温态、二次淬火态及560 ℃回火态组织如图3所示。采用抛光后的试样组织作为初始态,更容易看到高温时的组织变化。在860 ℃一次加热保温时发生完全奥氏体化,组织由热轧态的粒状贝氏体全部转变为奥氏体。部分区域还会发生奥氏体形核,形成的奥氏体尺寸更细小(图3 (b)中的黑色区域),但由于热轧态组织中位错与析出相较少,细小奥氏体也较少。

一次淬火后组织由奥氏体全部转变为板条马氏体。在740 ℃二次加热保温时发生部分奥氏体化,组织由板条马氏体向铁素体+奥氏体转变。在该过程中,因一次淬火积累了大量位错与马氏体板条界作为形核点,形成了大量细小的奥氏体(图3 (d)中黑色区域),使得整体组织细化。二次淬火后组织由奥氏体+铁素体转变为板条马氏体+铁素体。回火过程中板条马氏体部分分解,组织由板条马氏体+铁素体向回火板条马氏体+铁素体转变。

3 组织转变机理讨论

结合热处理过程中不同阶段扫描电镜(scanning electron microscope,SEM)组织观察及高温金相实验组织观察,分析高强韧钢两相区二次淬火过程中的组织转变:

高强韧钢热轧态的组织为粒状贝氏体(图2 (a)),合金成分的起伏导致了粒状碳化物的不均匀分布(图2 (a))中蓝圈为密集区域,合金成分较高;红色为稀疏区域,合金成分较低)。860 ℃一次加热保温时组织由粒状贝氏体全部转变为奥氏体(图3 (b)),密集的粒状碳化物能促进奥氏体形核、细化晶粒、细小密集的奥氏体区域在低倍数观察下呈黑色(图3 (b)中蓝圈)。一次淬火态的组织为板条马氏体(图2 (b)),奥氏体密集形核区域的板条组织混乱且密集(图2 (b)中蓝圈),合金成分较低区域晶粒未得到细化,板条组织较规则且稀疏(图2 (b)中红圈),但晶粒内大量的板条界可以作为形核质点。740 ℃二次加热保温时组织由板条马氏体转变为铁素体+奥氏体(图2 (d)),奥氏体在晶粒内以马氏体板条界为形核质点大量形核,晶粒进一步细化(图2(d)中红圈);同时,合金成分极低的区域在该过程中转变为铁素体,并在淬火后稳定存在。二次淬火态的组织为铁素体+板条马氏体(图2(g)),有效晶粒尺寸(马氏体板条块尺寸)较小。回火态的组织为铁素体+回火板条马氏体(图2 (h)),回火过程中晶粒尺寸变化不大,板条马氏体发生部分分解,铁素体保持稳定。经一次淬火+两相区二次淬火+回火后,高强韧钢热处理板的组织为铁素体+回火板条马氏体。

图3 强韧钢高温金相下不同阶段组织观察

结合上述分析与力学性能结果,分析高强韧钢两相区二次淬火过程中组织转变对力学性能尤其是屈强比的影响。在二次淬火过程中的组织转变主要体现在一次淬火产生的大量马氏体板条界在二次加热时促进奥氏体形核导致的晶粒细化,及两相区二次加热保温时产生的软相铁素体。经二次淬火后整体组织晶粒细化,一方面起到细晶强化的作用,提高整体强度,为热处理工艺的调节提供强度基础;另一方面能够提高低温韧性,在降低屈强比的同时实现高强韧。高强韧钢该组工艺下整体的屈服强度均高于800 MPa,-50 ℃冲击功均高于200 J。经两相区二次淬火后产生的软相铁素体比回火板条马氏体组织更容易发生屈服现象,降低整体的屈服强度从而降低屈强比。随二次淬火温度的降低,软相铁素体的比例升高,屈强比降低,最低可达0.92。

4 结论

1)高强韧钢两相区二次淬火热处理过程中,一次淬火形成的马氏体板条界通过促进奥氏体形核细化晶粒,从而获得了较高的强度与低温韧性,在该组工艺下高强韧钢整体的屈服强度均高于800 MPa,-50 ℃冲击功均高于200 J。

2)高强韧钢在两相区二次加热保温时组织为铁素体+奥氏体两相组织,并在后续二次淬火及回火过程中转变为铁素体+回火板条马氏体,铁素体的存在导致了屈强比的降低。随二次淬火温度的降低,铁素体比例升高、强度降低、屈强比降低,最低可达0.92。

因此,采用合理的二次淬火热处理工艺可以在保证韧性的前提下获得较低的屈强比。